Замена испаряющего агента на колонне К-1 установки первичной переработки нефти

Автор: Попов С.В., Плешакова Н.А., Куц Д.И.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 1 (99) т.86, 2024 года.

Бесплатный доступ

В схему установок первичной переработки нефти могут быть включены аппарат (сепаратор) предварительного разделения углеводородов, отводящий часть лёгких углеводородов и частично фракцию лёгкого бензина, или колонна для частичного отбензинивания нефти К-1. Предварительное фракционирование в этих аппаратах имеет существенное значение для ресурсосбережения предприятия, так как такие схемы обеспечивают снижение расхода тепла на подогрев сырой нефти перед фракционированием в основной атмосферной колонне. На эффективность работы колонны К-1 оказывает влияние не только качество нефти, технологические режимы и конструкционные параметры аппарата, но и используемые испаряющие агенты. В работе показана возможность использовать в колонне К-1 вместо водяного пара её дистиллят с организацией рекуперации теплоты потоками колонны и проводится сравнение достигаемых показателей работы аппарата при использовании этих испаряющих агентов. Исследования проводили с использованием моделирующей системы UniSim Design. Сравнительную оценку применения различных испаряющих агентов проводили с учётом качества и выхода фракций с верха колонны К-1. Результаты вычислительного эксперимента показали, что чувствительность показателей работы колонны К-1 (фракционного состава дистиллята) на варьирование температуры подаваемого в колонну рециркулирующего дистиллята до 160 °С низкая, то есть не наблюдается заметное изменение фракционного состава дистиллята, а при температурах выше 160 °С состав практически не изменяется. Целесообразное количество рециркулируемого в колонну дистиллята как испаряющего агента составляет ~1%масс. от расхода сырья. Рассчитанные температурные кривые по высоте колонны имеют близкий характерный вид, хотя температуры верха и низа аппарата (69,8 и 226,1 °С) отличаются от соответствующих температур колонны с использованием водяного пара (54,6 и 187,1°С). При использовании в качестве испаряющего агента дистиллята колонны достигается чёткое частичное отбензинивание нефти, отсутствует «увлажнение» выходных потоков и наблюдается увеличение в потоке дистиллята содержания фракций нк-180 °С. Последнее важно для технологических схем, в которых используется узел вторичной перегонки бензина на фракции нк-80; 60-90 и 80-180 °С. Для подогрева дистиллята перед его подачей в низ колонны К-1 возможна рекуперация тепла потоками основной атмосферной колонны.

Переработка нефти, отбензинивание нефти, испаряющий агент, бензиновая фракция, моделирование, unisim design

Короткий адрес: https://sciup.org/140305676

IDR: 140305676 | УДК: 665.63:66.011 | DOI: 10.20914/2310-1202-2024-1-249-257

Текст научной статьи Замена испаряющего агента на колонне К-1 установки первичной переработки нефти

Установки первичной переработки нефти составляют основу всех нефтеперерабатывающих заводов, от работы которых зависит качество и выходы получаемых компонентов топлив, а также сырья для вторичных и других процессов переработки нефти. Схема фракционирования нефти состоит из различных массообменных и теплообменных аппаратов, при этом основное фракционирование происходит в атмосферной колонне [1, 2]. В схему установок могут быть включены аппарат (сепаратор) предварительного разделения углеводородов, отводящий часть лёгких углеводородов и частично фракцию лёгкого бензина, или колонна для частичного отбензинивания нефти. Предварительное фракционирование в этих аппаратах имеет существенное значение для ресурсосбережения предприятия, так как такие схемы обеспечивают снижение расхода тепла на подогрев сырой нефти перед фракционированием в основной атмосферной колонне [3, 4]. Оптимизация работы аппаратов предварительного фракционирования с целью минимизации энергозатрат рассматривается в работах [5–7].

Энерго- и термодинамическая эффективность использования колонны частичного отбензинивания показана в исследовании [8]. Отмечается, что установка с двумя колоннами (предварительной и основной) имеет более низкие эксплуатационные и капитальные затраты.

Комплексный технико-экономический анализ наиболее часто используемых технологических схем фракционирования нефти представлен в работе [9], позволивший авторам снизить нагрузку на печи и уменьшить затраты на электроэнергию.

С целью увеличения прибыли предприятия оптимальные условия работы установки перегонки сырой нефти оцениваются в исследовании [10] с использованием алгоритма многоцелевой оптимизации с целевыми функциями прибыль, выбросы СО 2 , затраты на энергию и общий объём дистиллята.

На эффективность работы колонны частичного отбензинивания нефти К-1 оказывают влияния не только качество нефти, технологические режимы и конструкционные параметры аппарата, но и используемые испаряющие агенты. В настоящее время наиболее используемым испаряющим агентом является водяной пар. Его преимущество заключается в понижении парциального давления компонентов сырья, следовательно, кипение происходит при более низких температурах [11, 12].

К числу недостатков использования пара относятся увеличение затрат энергии (тепла и холода) на перегонку и конденсацию, повышение

В эвапораторе (колонна К-1) установки первичной переработки нефти выполняется её частичное отбензинивание. Выделение бензиновой фракции в этой колонне возможно с использованием различных испаряющих агентов – водяного пара, фракций основной атмосферной колонны [15].

При использовании водяного пара в качестве испаряющего агента для разделения углеводородов в промышленных условиях возникают практические вопросы. В частности, четкость разделения фракций зависит от его характеристик и расхода, функционально зависящего от компонентного состава нефти, увеличиваются энергозатраты на перегонку и другие [16, 17].

В работах [18, 19] показана возможность замены водяного пара на фракцию углеводородов С 1 ÷С 4 , получаемую после разделения газожидкостного потока верха колонны К-1, а также показана возможность использования флегмы основной колонны. При использовании последней на действующей установке имеются определённые сложности, связанные с транспортировкой фракции от основной атмосферной колонны до эвапоратора и другие.

Несмотря на то, что пар частично снижает температуру кипения сырой смеси и дополнительно испаряет смесь сырой нефти, проявляется тенденция к существенному ограничению применения водяного пара и к переводу установок на технологию «сухой» перегонки или в качестве испаряющего агента использовать легкие нефтяные фракции.

Цель работы – оценка возможности использовать в колонне К-1 вместо водяного пара её дистиллят с организацией рекуперации теплоты потоками колонны и сравнение достигаемых показателей работы аппарата при использовании этих испаряющих агентов.

Методы

Объектом исследования является колонна К-1 (эвапоратор) установки первичной переработки нефти. Исследования выполнены с использованием моделирующей программы UniSim Design [20].

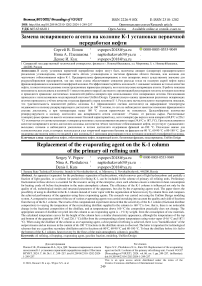

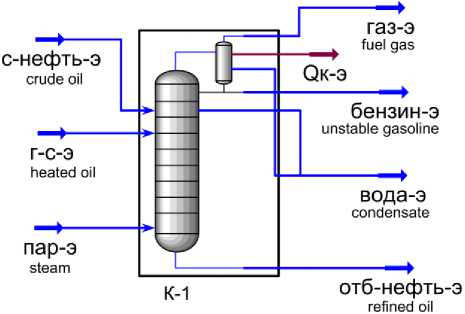

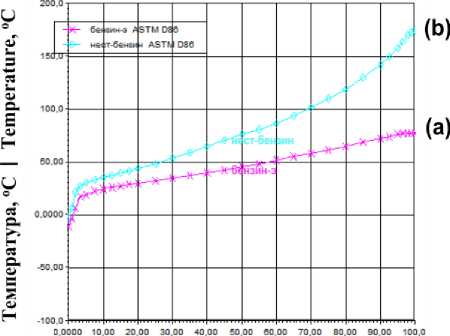

Для проведения исследований была взята нефть, разгонка которой и количественный фракционный состав показаны на рисунке 1 и рисунке 2. Потенциальное содержание бензиновой фракции составляет ~18% масс. или порядка 31500 кг/ч при расходе сырой нефти 175000 кг/ч (199 м3/ч).

При моделировании работы колонны К-1 будем использовать нагрузки и технологические режимы промышленной установки с последующим сравнением достигаемых показателей работы аппарата с рассматриваемыми для нагрева и испарения сырья агентами.

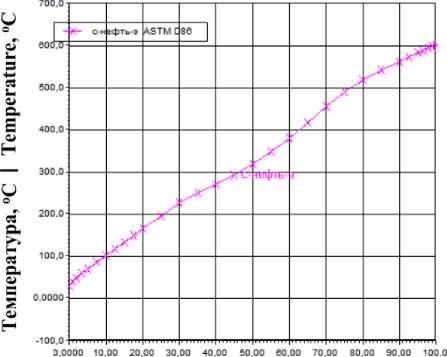

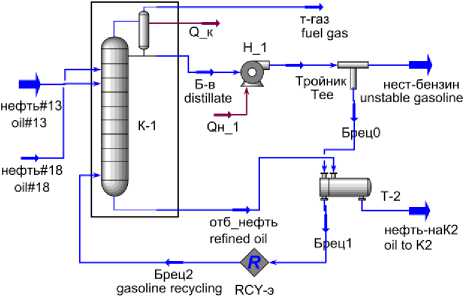

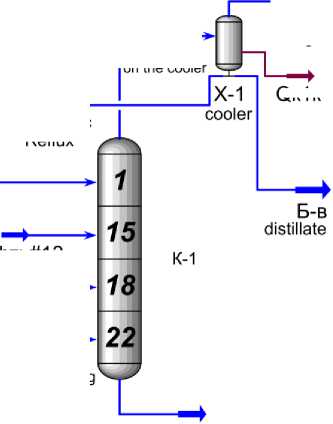

Колонна К-1 содержит 22 тарелки с трапецевидными клапанами: № 1÷12 однопоточные, № 13÷17 двухпоточные, № 18÷22 двухпоточные. На рисунке 3 показана модель «типовой» промышленной колонны К-1.

Отгон, %масс. | distilling, % by weight

Рисунок 1. ASTM D86 разгонка сырой нефти: плотность 880,3 кг/м 3 ; молярная масса 205 кг/кмоль

Входные технологические потоки сырья с-нефть-э и г-с-э поступают на тарелки 13 и 18 соответственно. Принята эффективность контактных устройств кпд = 0,8. В парциальном конденсаторе паровая фаза верха колонны К-1 разделяется на топливный газ (поток газ-э ) и фракцию нестабильного бензина (поток бен-зин-э ), часть которой идёт в виде флегмы на орошение колонны, а оставшаяся балансовая часть насосом подаётся на стабилизацию бензиновой фракции. Кубовый продукт (поток отб-нефть-э ) поступает на основную атмосферную колонну.

Рисунок 3. Схема колонны К-1

Figure 3. Diagram of the K-1 column

Figure 1. ASTM D86 crude oil distillation: density 880.3 kg/m 3 ; molar mass 205 kg/kmol

Температура кипения, °C

Boiling Point, °C

Рисунок 2. Количественный фракционный состав сырой нефти

Figure 2. Quantitative fractional composition of crude oil

При проведении расчётов в качестве фиксированных управляющих параметров принимали величину отбора нестабильного бензина в количестве 13480 кг/ч и отбор газовой фракции 300 кг/ч. Эти величины были взяты в качестве активных спецификаций для обеспечения сходимости итерационных расчётов, проводимых моделирующей средой.

Рассчитанные технологические режимы колонны К-1 и компонентный состав лёгкой бензиновой и газовой фракций приведены в таблице 1 – таблице 2 (синим цветом выделены задаваемые технологические параметры, чёрным – рассчитанные значения).

Из таблицы 1 и таблицы 2 видно, что на эвапораторе К-1 при расходе пара ~1% мас. от сырья, отборе дистиллята G = 13480 кг/ч и отборе газа ~300 кг/ч рассчитанная температура конца кипения бензиновой фракции Ткк = 80 °С, следовательно, на колонне из сырьевого потока отбирается некоторое количество лёгких углеводородов и какое-то количество лёгкой бензиновой фракции.

Таблица 1.

Технологические режимы (a, b) колонны К-1 с использованием пара

Technological modes (a, b) of the K-1 column using steam

Table 1.

|

Название потока | Stream Name |

пар-э steam |

с-нефть-э raw oil |

г-с-э heated oil |

отб-нефть-э stripped oil |

(a) |

|

Доля паровой фазы | Vapour / Phase Fraction |

1,0000 |

0,1871 |

0,4798 |

0,0000 |

|

|

Температура, °С | Temperature, °C |

343,0 |

232,0 |

316,0 |

187,1 |

|

|

Давление, кРа | Pressure, kРа |

1034 |

517,1 |

517,1 |

350,0 |

|

|

Молярный поток, кмоль/ч | Molar Flow, kmole/h |

94,37 |

836,5 |

17,07 |

660,4 |

|

|

Массовый поток, кг/ч | Mass Flow, kg/h |

1700 |

1,715 e + 005 |

3500 |

1,614 e + 005 |

|

|

Объёмный расход, м3/ч | Std Ideal Lig Vol Flow, m3/h |

1,703 |

194,9 |

3,978 |

179,2 |

|

|

Молярная энтальпия, кДж/кгмоль Molar Enthalpy, kJ/kgmole |

-2,302 e + 005 |

-3,480 e + 005 |

-2,911 e + 005 |

-4,496 e + 005 |

|

|

Молярная энтропия, кДж/кгмоль °С Molar Entropy, kJ/kgmоlе °C |

179,2 |

456,3 |

560,3 |

491,7 |

|

|

Тепловой поток, кДж/ч | Heat Flow, kJ/h |

-2,173 e + 007 |

-2,911 e + 008 |

-4,970 e + 006 |

-2,969 e + 008 |

|

Название потока | Stream Name |

газ-э gas |

бензин-э petrol |

вода-э condensate |

|

Доля паровой фазы | Vapour / Phase Fraction |

1,0000 |

0,0000 |

0,0000 |

|

Температура, °С] | Temperature, °C |

54,57 |

54,57 |

54,57 |

|

Давление, кРа | Pressure, kРа |

300 |

300 |

300 |

|

Молярный поток, кмоль/ч | Molar Flow, kmole/h |

5,433 |

196,0 |

86,04 |

|

Массовый поток, кг/ч | Mass Flow, kg/h |

300,0 |

1,348 e + 004 |

1550 |

|

Объёмный расход, м3/ч | Std Ideal Lig Vol Flow, m3/h |

0,4795 |

19,38 |

1,553 |

|

Молярная энтальпия, кДж/кгмоль Molar Enthalpy, kJ/kgmole |

-1,201 e + 005 |

-1,510 e + 005 |

-2,831 e + 005 |

|

Молярная энтропия, кДж/кгмоль °С Molar Entropy, kJ/kgmоlе °C |

114,1 |

7,195 |

61,05 |

|

Тепловой поток, кДж/ч | Heat Flow, kJ/h |

-6,524 e + 005 |

-2,960 e + 007 |

-2,436 e + 007 |

Таблица 2.

Компонентный состав нестабильного бензина (а, b) колонны К-1 с использованием водяного пара

Table 2.

The component composition of unstable gasoline (a, b) of the K-1 column using water vapor

|

Название углеводорода The Name of the hydrocarbon |

масс. доля mass fractions |

(a) |

Название углеводорода The Name of the hydrocarbon |

масс. доля mass fractions |

(b) |

|

|

Метан | Methane |

0,000091 |

ИТК(0)86* |

| NBP(0)86* |

0,076824 |

||

|

Этан | Ethane |

0,000796 |

ИТК(0)101* |

| NBP(0)101* |

0,000676 |

||

|

Пропан | Propane |

0,020680 |

ИТК(0)114* |

| NBP(0)114* |

0,000009 |

||

|

Изобутан | i-Butane |

0,018641 |

ИТК(0)127* |

| NBP(0)127* |

0,000000 |

||

|

н-Бутан | n-Butane |

0,067169 |

ИТК(0)140* |

| NBP(0)140* |

0,000000 |

||

|

Н2О | Н2О |

0,000444 |

ИТК(0)154* |

| NBP(0)154* |

0,000000 |

||

|

ИТК(0)9* | NBP(0)9* |

0,093888 |

ИТК(0)167* |

| NBP(0)167* |

0,000000 |

||

|

ИТК(0)20* | NBP(0)20* |

0,143429 |

ИТК(0)180* |

| NBP(0)180* |

0,000000 |

||

|

ИТК(0)34* | NBP(0)34* |

0,142405 |

ИТК(0)194* |

| NBP(0)194* |

0,000000 |

||

|

ИТК(0)47* | NBP(0)47* |

0,144368 |

ИТК(0)207* |

| NBP(0)207* |

0,000000 |

||

|

ИТК(0)60* | NBP(0)60* |

0,144297 |

|||||

|

ИТК(0)74* | NBP(0)74* |

0,146282 |

Итого | Total |

1,000000 |

|||

Результаты и обсуждение

Как отмечено выше, использование водяного пара в качестве испаряющего агента для разделения углеводородов в промышленных условиях имеет ряд существенных недостатков.

В работе [19] отмечена возможность замены водяного пара на углеводородные фракции основной атмосферной колонны. Однако, при использовании последних имеются определённые сложность и проблемы, связанные с транспортировкой фракций от атмосферной колонны до эвапоратора и другие.

Ниже рассматривается возможность использовать в колонне К-1 вместо водяного пара её дистиллят с организацией рекуперации теплоты потоками колонны.

На рисунке 4 приведена разработанная модель схемы обвязки колонны К-1 с насосным и теплообменным оборудованием, в которой выполнена замена водяного пара на использование её дистиллята – фракции нестабильного бензина. Схема самой колонны без обвязки показана на рисунке 5.

Рисунок 4. Фрагмент предлагаемой схемы обвязки колонны К-1

Figure 4. A fragment of the proposed K-1 column strapping scheme т-газ fuel gas

——t--f наХ-1 on the cooler

—<--

Рефлюкс Reflux

отб_нефть refined oil нефть# 13 oil#l3

нефть# 18 oil#18

Брец2 gasoline recycling

Рисунок 5. Схема колонны К-1 с парциальным конденсатором и рециркулирующим дистиллятом

Figure 5. Diagram of the K-1 column with a partial condenser and recirculating distillate

Ок1 к

Входные технологические потоки сырья нефть#13 и нефть#18 , поступающие на тарелки 13 и 18 соответственно, по составу и режимным параметрам аналогичны рассмотренным выше сырьевым потокам с-нефть-э и г-с-э . В парциальном конденсаторе Х-1, показанном на рисунке 5, паровая фаза (поток наХ-1 ) верха колонны К-1 разделяется на топливный газ (поток т-газ ) и фракцию нестабильного бензина, часть которой идёт в виде флегмы на орошение колонны (поток Reflux , а оставшаяся балансовая часть (поток Б-в ) насосом Н-1 подаётся на Тройник (рисунок 4). Здесь происходит разделение потока Б-из на две части: большая часть (до 90% масс.) – технологический поток нестабильного бензина нест-бензин , направляющийся на колонну стабилизации бензина, оставшееся балансовое количество (поток Брец0 ) предназначено для рециркулирования в колонну К-1.

Для подогрева поток Брец0 поступает в рекуперативный теплообменник Т-2, теплоносителем в котором является кубовый остаток колонны (поток отб_нефть ), откуда горячий поток Брец2 подаётся под 22-ю тарелку колонны. Из теплообменника Т-2 частично отбензиненная нефть (поток нефть-наК2 ) направляется на основную атмосферную колонну К-2 (на схеме не показана).

Рассчитанные технологические режимы и компонентный состав нестабильного бензина колонны К-1 приведены в таблице 3 – таблице 4.

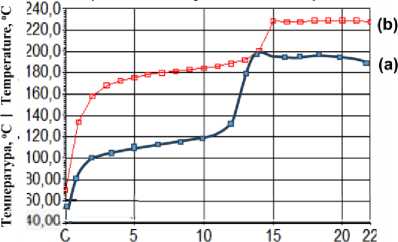

Отметим, что чувствительность показателей работы колонны К-1 (фракционного состава дистиллята) на варьирование температуры подаваемого в колонну рециркулирующего дистиллята от 120 °С до 160 °С низкая, то есть не наблюдается заметное изменение фракционного состава дистиллята, а при температурах выше 160 °С состав практически не изменяется.

Расчёты показали, что изменение количества рециркулируемого в колонну дистиллята влияет на состав нестабильного бензина. В частности, при подаче 1% масс. от сырья получали октановое число по исследовательскому методу ОЧИ = 71,5 с содержанием парафиновых, нафтеновых и ароматических углеводородов (PNA) 60,72; 31,32 и 7,96% мол. соответственно. При подаче дистиллята в количестве 3% масс. от сырья получили ОЧИ = 69,4 с содержанием PNA 58,31; 32,0 и 9,69% мол.

Сравнительную оценку применения рассмотренных испаряющих агентов проводили с учётом качества и выхода фракций с верха колонны К-1.

Результаты разгонки получаемой фракции нестабильного бензина при использовании в качестве испаряющего агента водяного пара и дистиллята колонны показаны на рисунке 6, температурные профили по высоте колонны приведены на рисунке 7.

Сравнение с результатами, полученными для колонны К-1 с использованием водяного пара, показывает, что при использовании в качестве испаряющего агента дистиллята колонны достигается чёткое частичное отбензинивание нефти, отсутствует «увлажнение» выходных потоков и наблюдается увеличение в потоке дистиллята содержания фракций нк-180 °С, то есть в колонне увеличивается степень отбензинивания и увеличивается отбор суммы бензиновых фракций от потенциала их содержания в нефти. Последнее важно для технологических схем, в которых используется узел вторичной перегонки бензина на фракции нк-80 °С, 60–90 °С и 80–180 °С.

Рассчитанные температурные кривые по высоте колонны имеют близкий характерный вид, хотя температуры верха и низа аппарата (69,8 °С и 226,1 °С) отличаются от соответствующих температур предыдущей схемы (54,6 °С и 187,1 °С).

Таблица 3.

Технологические режимы (a, b) колонны К-1 с использованием в качестве испаряющего агента дистиллята колонны

Table 3.

Technological modes (a, b) of the K-1 column using distillate of the column as an evaporating agent

|

Название потока | Stream Name |

Брец2 Gasoline recycling |

нефть#13 oil#13 |

нефть#18 oil#18 |

отб-нефть stripped oil |

|

Доля паровой фазы | Vapour / Phase Fraction |

0,6945 |

0,1871 |

0,4798 |

0,0000 |

|

Температура, °С | Temperature, °C |

120,0 |

232,0 |

316,0 |

226,1 |

|

Давление, кРа | Pressure, kРа |

340,0 |

517,1 |

517,1 |

350,0 |

|

Молярный поток, кмоль/ч | Molar Flow, kmole/h |

50,22 |

836,5 |

17,07 |

678,2 |

|

Массовый поток, кг/ч | Mass Flow, kg/h |

4025 |

1,715 e + 005 |

3500 |

1,611 e + 005 |

|

Объёмный расход, м3/ч | Std Ideal Lig Vol Flow, m3/h |

5,569 |

194,9 |

3,978 |

179,6 |

|

Молярная энтальпия, кДж/кгмоль Molar Enthalpy, kJ/kgmole |

-1,460 e + 005 |

-3,480 e + 005 |

-2,911 e + 005 |

-4,100 e + 005 |

|

Молярная энтропия, кДж/кгмоль °С Molar Entropy, kJ/kgmоlе °C |

101,7 |

456,3 |

560,3 |

527,5 |

|

Тепловой поток, кДж/ч | Heat Flow, kJ/h |

-7,331 e + 006 |

-2,911 e + 008 |

-4,970 e + 006 |

-2,781 e + 008 |

(a)

|

Название потока | Stream Name |

т-газ | fuel gas |

Б-в | distillate |

|

Доля паровой фазы | Vapour / Phase Fraction |

1,0000 |

0,0000 |

|

Температура, °С] | Temperature, °C |

69,81 |

69,81 |

|

Давление, кРа | Pressure, kРа |

300 |

300 |

|

Молярный поток, кмоль/ч | Molar Flow, kmole/h |

7,297 |

218,3 |

|

Массовый поток, кг/ч | Mass Flow,kg/h |

427,1 |

1,750 e + 004 |

|

Объёмный расход, м3/ч | Std Ideal Lig Vol Flow, m3/h |

0,6813 |

24,21 |

|

Молярная энтальпия, кДж/кгмоль | Molar Enthalpy, kJ/kgmole |

-1,143 e + 005 |

-1,718 e + 005 |

|

Молярная энтропия, кДж/кгмоль °С | Molar Entropy, kJ/kgmоlе °C |

115,8 |

32,16 |

|

Тепловой поток, кДж/ч | Heat Flow, kJ/h |

-8,343 e + 005 |

-3,750 e + 007 |

(b)

Таблица 4.

Компонентный состав нестабильного бензина (a, b) колонны К-1 с использованием в качестве испаряющего агента дистиллята колонны

Table 4.

The component composition of unstable gasoline (a, b) of the K-1 column using the distillate of the column as an evaporating agent

|

Название углеводорода The Name of the hydrocarbon |

масс. доля mass fractions |

(a) |

Название углеводорода The Name of the hydrocarbon |

масс. доля mass fractions |

(b) |

||

|

Метан | Methane |

0,000058 |

ИТК(0)86* |

| NBP(0)86* |

0,094333 |

|||

|

Этан | Ethane |

0,000535 |

ИТК(0)101* |

| NBP(0)101* |

0,064747 |

|||

|

Пропан | Propane |

0,014320 |

ИТК(0)114* |

| NBP(0)114* |

0,068734 |

|||

|

Изобутан | i-Butane |

0,012666 |

ИТК(0)127* |

| NBP(0)127* |

0,061143 |

|||

|

н-Бутан | n-Butane |

0,045008 |

ИТК(0)140* |

| NBP(0)140* |

0,052135 |

|||

|

Н2О | Н2О |

0,000000 |

ИТК(0)154* |

| NBP(0)154* |

0,042665 |

|||

|

ИТК(0)9* | NBP(0)9* |

0,058589 |

ИТК(0)167* |

| NBP(0)167* |

0,033628 |

|||

|

ИТК(0)20* |

| NBP(0)20* |

0,086929 |

ИТК(0)180* |

| NBP(0)180* |

0,024730 |

||

|

ИТК(0)34* |

| NBP(0)34* |

0,083239 |

ИТК(0)194* |

| NBP(0)194* |

0,010275 |

||

|

ИТК(0)47* |

| NBP(0)47* |

0,081864 |

ИТК(0)207* |

NBP(0)207* |

0,000546 |

||

|

ИТК(0)60* |

| NBP(0)60* |

0,079871 |

|||||

|

ИТК(0)74* |

| NBP(0)74* |

0,083968 |

Итого | Total |

1,000000 |

|||

Отгон, %масс. | distilling, % by weight

Рисунок 6. ASTM D86 разгонка фракции нестабильного бензина, полученной с испаряющим агентом водяным паром (а) и дистиллятом (b) (распечатка в моделирующей среде)

Figure 6. ASTM D86 dispersal fraction of unstable gasoline obtained with vaporizing agent water vapor (a) and distillate (b) (printout in a modeling environment)

Позиции тарелок or конденсатора

Tray Position from Top

Рисунок 7. Температурный профиль по высоте колонны К-1 с испаряющим агентом водяным паром (а) и дистиллятом (b) (распечатка в моделирующей среде) Figure 7. Temperature profile along the height of the K-1 column with vaporizing agent water vapor (a) and distillate (b) (printout in a modeling environment)

Результаты проектного расчёта «ожидаемых» конструкционных параметров колонны К-1 с разными испаряющими агентами показаны в таблице 5.

Таблица 5.

«Ожидаемые» конструкционные параметры колонны К-1 с использованием в качестве испаряющего агента водяного пара и дистиллята

Table 5.

The "expected" design parameters of the K-1 column using water vapor and distillate as an evaporating agent

|

Испаряющий агент | Evaporating agent |

Водяной |

пар | Water |

vapor |

Дистиллят |

| Distillate |

|

|

Секция | Section |

Секция-1 Section-1 |

Секция-2 Section-2 |

Секция-3 Section-3 |

Секция-1 Section-1 |

Секция-2 Section-2 |

Секция-3 Section-3 |

|

Тип тарелки | Internals |

Клапанные Valve |

Клапанные Valve |

Клапанные Valve |

Клапанные Valve |

Клапанные Valve |

Клапанные Valve |

|

Диаметр, м | Diameter, m |

2,438 |

1,981 |

1,829 |

1,829 |

1,981 |

1,829 |

|

Max затопление, % | Max Flooding, % |

78,29 |

60,08 |

52,84 |

65,53 |

45,07 |

31,41 |

|

Х-поверхность, м2 | X-Area, m2 |

4,670 |

3,083 |

2,627 |

2,207 |

3,083 |

2,627 |

|

Высота, м | Height, m |

7,315 |

2,400 |

2,500 |

3600 |

2,500 |

2,250 |

|

Дельта Р, кРа | Dеltа Р, kРа |

9,612 |

3,101 |

3,113 |

5,173 |

2,460 |

2,917 |

|

Поточность | Number of Flow Paths |

1 |

2 |

2 |

1 |

2 |

2 |

|

Длина потока, мм | Flow Length, mm |

1740 |

444,5 |

330,2 |

1321 |

482,6 |

215,9 |

|

Ширина потока, мм | Flow Width, mm |

2212 |

1773 |

1638 |

1481 |

1764 |

1630 |

|

Max DP/тарелка, кПа | Max DP/Tray, kРа |

0,838 |

0,640 |

0,637 |

0,439 |

0,577 |

0,587 |

|

Общая длина слива, мм Total Weir Length, mm |

1708 |

3502 |

3296 |

1032 |

3458 |

3382 |

|

Высота слива, мм | Weir Heigth, mm |

50,80 |

50,80 |

50,80 |

50,80 |

50,80 |

50,80 |

|

Активная поверхность, м2 Active Area, m2 |

3,848 |

1,576 |

1,082 |

1,957 |

1,957 |

0,7039 |

При использовании рассматриваемых испаряющих агентов рассчитываются достаточно близкие нагрузки и параметры по высоте колонны: секция 1 (тарелки 1–12) секция 2 (тарелки 13–17) и секция 3 (тарелки 18–22). Следовательно, в колонне К-1 будет достигаться устойчивая работа контактных устройств, что подтверждает возможность промышленного использования дистиллята колонны в качестве испаряющего агента.

В приведенной выше схеме (рисунок 4) подогрев дистиллята перед его подачей в низ колонны К-1 проводится в рекуперативном теплообменнике потоком кубового продукта колонны. В качестве других целесообразных вариантов возможна рекуперация тепла потоками основной атмосферной колонны.

Заключение

В колонне частичного отбензинивания нефти К-1 в качестве испаряющих агентов в промышленных условиях используют водяной пар, возможно применение газовой фазы С 1 -С 4 , фракций основной атмосферной колонны.

Проведенный вычислительный эксперимент в программной моделирующей системе UniSim Design показал, что на колонне К-1 возможно использовать в качестве испаряющего агента дистиллят самой колонны, при этом варьирование технологических режимов колонны позволяет достигать требуемый отбор дистиллята, регулировать его фракционный состав и содержание в нём фракций нк-180 °С. Вместе с тем, на установке снижается потребление пара.

Список литературы Замена испаряющего агента на колонне К-1 установки первичной переработки нефти

- Rahman S.A., Anjana R. Unisim Based Simulation and Analysis of Crude Oil Distillation // IOP Conference Series: Materials Science and Engineering. IOP Publishing, 2021. V. 1114. №. 1. P. 012094.

- Patrascioiu C., Jamali M. Crude distillation process simulation using Unisim Design simulator // International Journal of Chemical and Molecular Engineering. 2018. V. 12. №. 7. P. 340–346.

- Al-Muslim H., Dincer I., Zubair S.M. Exergy analysis of single-and two-stage crude oil distillation units // J. Energy Resour. Technol. 2003. V. 125. №. 3. P. 199–207.

- Rivero R. Application of the exergy concept in the petroleum refining and petrochemical industry // Energy conversion and Management. 2002. V. 43. №. 9-12. P. 1199-1220.

- Ledezma-Martínez M., Jobson M., Smith R. Simulation–optimization-based design of crude oil distillation systems with preflash units // Industrial & Engineering Chemistry Research. 2018. V. 57. №. 30. P. 9821–9830.

- Kamisli F., Ahmed A.A. Simulation and Optimization of A Crude Oil Distillation Unit // Turkish Journal of Science and Technology. 2019. V. 14. №. 2. P. 59–68.

- Yang K. et al. Improving energy saving of crude oil distillation units with optimal operations // Journal of cleaner production. 2020. V. 263. P. 121340.

- Kim Y.H. An Energy‐Efficient Crude Distillation Unit with a Prefractionator // Chemical Engineering & Technology. 2017. V. 40. №. 3. P. 588-597. doi: 10.1002/ceat.201600387

- Kumar S., Mhetre A. S. Comparative techno-economic evaluation of potential processing schemes for petroleum crude oil distillation // Results in Engineering. 2022. V. 14. P. 100480. doi: 10.1016/j.rineng.2022.100480

- Jumaah A.F., Amooey A.A., Nabavi S.R. Simulation Multi‐Objective Particle Swarm Optimization of a Crude Oil Distillation Unit // Chemical Engineering & Technology. 2023. V. 46. №. 2. P. 270-278. doi: 10.1002/ceat.202200386

- Чуракова С.К., Богатых К.Ф., Нестеров И.Д. Влияние способа подвода тепла на энергозатраты в процессе частичного отбензинивания нефти // Актуальные проблемы технических, естественных и гуманитарных наук: материалы Международной научно-технической конференции. Уфа: Изд-во УГНТУ, 2009. С. 106.

- Пат. № 2375408, RU, C10G 7/06. Способ перегонки нефти / Биктимиров Ф.С. № 2008120247/04; Заявл. 21.05.2008; Опубл. 10.12.2009, Бюл. № 34.

- Казанцев А.И., Кожухова Н.Ю. Пути повышения эффективности работы отбензинивающей колонны блока АВТ // Молодые ученые в решении актуальных проблем науки. 2020. С. 142–144.

- Сайдалиев Б.Я. Снижение расхода топлива без нарушения технологического стандарта первичной переработки нефти // Universum: технические науки. 2020. №. 7-3 (76). С. 22-24.

- Эдер Л.В., Филимонова И.В., Немов В.Ю., Проворный И.А. Добыча, переработка и экспорт нефти и нефтепродуктов в России // Вестник Тюменского государственного университета. Экология и природопользование. 2014. №. 4. С. 83-97.

- Зотов Н.И., Попов С.В., Хабибрахманова О.В. Повышение эффективности работы колонны частичного отбензинивания нефти // Вестник ВГУИТ. 2021. Т. 83. № 1. С. 284–289.

- Глаголева О.Ф., Капустин В.М. Повышение эффективности процессов подготовки и переработки нефти (обзор) // Нефтехимия. 2020. Т. 60. №. 6. С. 745-754. doi: 10.31857/S002824212006009X

- Морозов В.А., Отрошко Т.П., Моржухина Л.Д., Луговской А.И. и др. Современная установка вакуумной перегонки мазута //Нефтепереработка и нефтехимия. Научно-технические достижения и передовой опыт. 2016. №. 10. С. 51-58.

- Федькин В.С., Попов С.В., Хабибрахманова О.В. Выбор испаряющего агента колонны частичного отбензинивания нефти // Вестник ВГУИТ. 2021. Т. 83. № 4. С. 252–260.

- Тугашова Л.Г. Определение показателей качества нефтепродуктов // Инновационное развитие науки и образования. 2020. С. 109-119.