Запертый объем воздуха как фактор достоверности при определении объемной прочности жидкости

Автор: Лайко Константин Константинович

Рубрика: Контроль и испытания

Статья в выпуске: 4 т.21, 2021 года.

Бесплатный доступ

Диагностика состояния рабочих жидкостей и масел на местах непосредственной эксплуатации всегда остается актуальной задачей отделов контроля качества предприятий и производств, применяющих их для нужд собственного станочного парка или для заправки выпускаемой продукции. Несоответствующие условия хранения на складах и терминалах, недобросовестные производители и поставщики, поддельные сертификаты качества и другие факторы современной развитой рыночной экономики приводят к ситуации, когда техника заправляется рабочими жидкостями и маслами с неизвестными, искаженными характеристиками. Одной из важных характеристик является стойкость жидкости к вспениванию. Особое значение она имеет для компрессорной техники, силового и станочного гидропривода. Режимы резкого падения давления, разряжения, отрыва потока от профиля канала и другие воздействия способны вызвать разрыв сплошности жидкости с образованием газовых пузырьков и каверн. Режим смазки в таком случае нарушается, возникает перегрев и преждевременный износ техники, развивается кавитация. Несмотря на то, что изучение разрыва жидкости продолжается не одно десятилетие, достоверный и воспроизводимый способ его диагностики не найден. Достаточно известным среди способов служит разрыв жидкости в герметичной камере с постепенно увеличивающимся объемом - сильфоном. В статье на основе проведенных автором исследований анализируется главный фактор достоверности такого способа - наличие случайно запертого в камере воздуха.

Давление разрыва, объемная прочность жидкости, диагностика масла, начальная стадия кавитации, запертый объем

Короткий адрес: https://sciup.org/147236535

IDR: 147236535 | УДК: 620.1 | DOI: 10.14529/engin210403

Текст научной статьи Запертый объем воздуха как фактор достоверности при определении объемной прочности жидкости

Способность жидкости сопротивляться разрушающему воздействию, стремящемуся увеличить ее объем, называется объемной прочностью [1–8]. В технической литературе ее численной характеристикой служит давление разрыва Р р .

Способам экспериментального измерения давления разрыва посвящено достаточное количество работ отечественных и зарубежных исследователей [1–7, 10–19]. Одним из распространенных способов служит герметичная камера с изменяющимся объемом. К жидкости, запертой в такой камере, прилагается усилие, направленное на увеличение объема камеры. Простейший пример – шприц, наполненный водой и запаянный со стороны присоединения иглы. Прилагаемое к штоку усилие воздействует на воду и при достижении определенного значения вызывает образование пузырьков воздуха и выдвижение штока. Однако камеры с подвижным штоком имеют значительный недостаток – негерметичность переходной посадки между штоком и цилиндром. Проникновение воздуха в камеру через эту посадку ставит под сомнение достоверность получаемых результатов. Идеальным элементом, способным изменять свой объем и обеспечивать абсолютную герметичность, является сильфон [4, 11]. Но и с его применением существует ряд проблем. Практика исследований показывает, что и сильфонная камера не гарантирует получения достоверных результатов ввиду того, что при ее заполнении воздух замещается жидкостью неполностью.

Для борьбы с запертым воздухом в экспериментах ряда авторов [3, 6, 7, 9, 11] камера подвергалась нагреву, и воздух растворялся в исследуемой жидкости. Для диагностики реального состояния жидкости такой способ недопустим, так как свойства исследуемого образца при нагреве изменяются.

Для камер на основе сильфонов разработан и применяется ряд мер по обеспечению качественного заполнения:

-

а) объем наполняется жидкостью снизу вверх, обеспечивая вытеснение воздуха жидкостью;

-

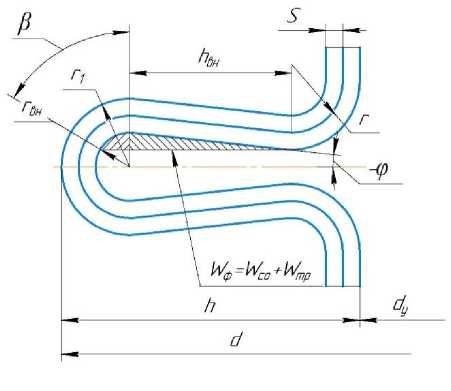

б) гофра сильфона должна находиться в растянутом состоянии что позволяет внутренним кольцам гофры раскрыться и принять положительный угол +ф для исключения запирания в них жидкости, так как в разгруженном состоянии гофра в соответствии с геометрическими паспортными параметрами ряда сильфонов имеет отрицательный угол —ф, что служит ловушкой для воздуха (см. также рис. 4, б );

-

в) отсечной кран, запирающий жидкость внутри камеры, должен находиться под уровнем жидкости.

Кроме того, конструкция камеры не должна быть предрасположена к накоплению и удержанию воздуха или препятствовать его выходу при заполнении:

-

а) торцевые поверхности должны иметь минимальное количество плоских поверхностей и представлять собой в основном конусные отверстия, позволяющие воздуху свободно подниматься из камеры снизу вверх;

-

б) резьбовые соединения должны быть уплотнены герметиком на всю длину резьбы и исключать возможность прохождения воздуха в резьбовое соединение;

-

в) конструкция должна иметь как можно меньше соединений, особенно соединений разнородных материалов, например, стекла и резины, резины и стали, пластика и стали;

-

г) применение показывающих приборов не рекомендуется ввиду невозможности полностью удалить воздух из их внутренних чувствительных элементов.

К сожалению, соблюдение этих мер и требований не обеспечивает абсолютную уверенность в отсутствии запертого воздуха в заполненной камере. Увидеть воздух внутри камеры невооруженным глазом невозможно, а специализированное оборудование крайне дорогостояще и все равно не позволяет определить объем воздуха прямым измерением. Альтернативным вариантом оценки объема воздуха служит анализ процесса, протекающего в герметичном объеме, и его теоретический расчет.

-

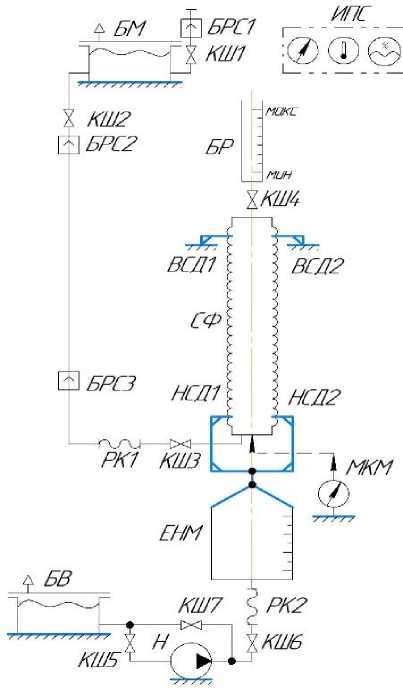

1. Принцип работы стенда и построение поля характеристик жидкости. Схема испытательного стенда на основе сильфонной камеры представлена на рис. 1. Она включает сильфон СФ, на верхней крышке которого установлен кран шаровой КШ4 и расширительный бачок БР. Нижняя крышка через компенсационный рукав РК1 соединена с баком БМ, для испытываемого образца жидкости. РК1 предназначен для минимизации влияния веса трубопроводов и арматуры и исключения отклонения СФ от вертикальной оси. БМ устанавливается выше СФ, чем достигается полное заполнение как СФ, так и БР. КШ4 при этом оказывается под уровнем жидкости что исключает задержание под ним воздуха во время наполнения и закрытия. Слив жидкости из СФ производится перемещением БМ ниже СФ. Для соединения БМ с СФ предусмотрены быстроразъемные соединения БРС2 и БРС3. Для наполнения БМ предусмотрено быстроразъемное соединение БРС1. Сильфон установлен в серповидных держателях, входящих в его гофру. Верхние серповидные держатели ВСД1 и ВСД2 закреплены неподвижно. Нижние серповидные держатели НСД1 и НСД2 для исключения отклонения от вертикальной оси шарнирно соединены тягами с мерной нагружающей емкостью ЕНМ и перемещаются вместе с ней. Нагружение объема производится подачей воды дозирующим центробежным насосом Н в ЕНМ из бака БВ. Регулирование подачи Н осуществляется перепуском части потока в бак через кран КШ7. ЕНМ соединена с трубопроводами и арматурой через компенсационный рукав РК2, выполняющий те же функции, что и РК1. БВ расположен выше оси Н, но ниже ЕНМ, что в первом случае позволяет обеспечить постоянное нахождение Н под уровнем воды, а во втором – слив воды из ЕНМ самотеком. Контроль параметров окружающей среды осуществляется многофункциональным прибором ИПС, совмещающим в себе функции барометра, термометра и гигрометра. Удлинение сильфона под действием веса воды отслеживается микрометром МКМ, установленным непосредственно под дном сильфона.

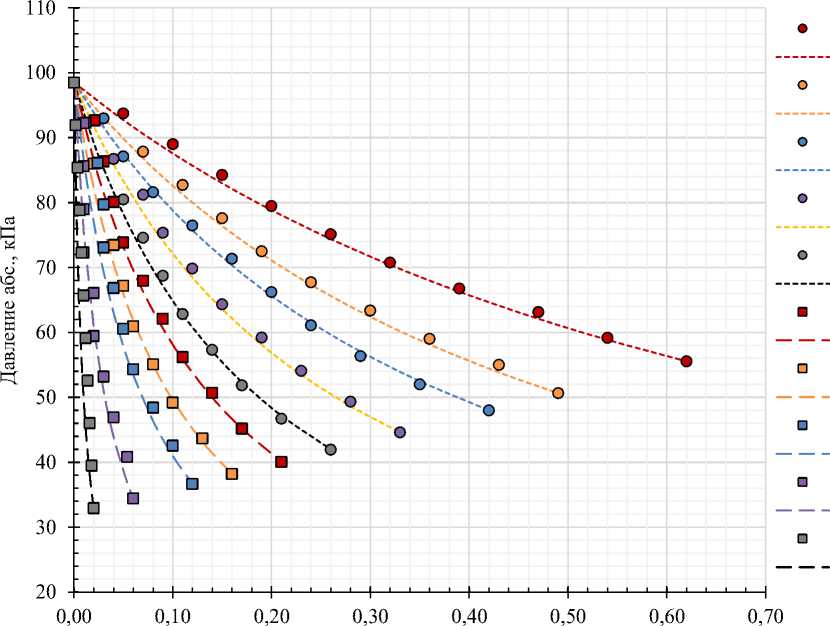

В ходе испытаний строится поле последовательных характеристик (рис. 2) по следующему алгоритму:

-

1. Камера заполняется исследуемой жидкостью до отметки «макс» на БР, после чего отсекается КШ3 и КШ4.

-

2. Насос Н подает воду в ЕНМ, при этом фиксируется объем и соответствующее ему удли

-

3. Кран КШ4 открывается, воздух, выделившийся в камере, поднимается вверх и через БР выходит в атмосферу. Одновременно производится слив воды в БВ самотеком при остановленном насосе Н.

-

4. Ожидание выхода воздуха принято постоянным и составляет 600 ± 20 с.

-

5. По МКМ контролируется возвращение к нулевой отметке, после чего КШ4 вновь закрывается и испытание повторяется с п. 2 строится характеристика «2» и т. д.

-

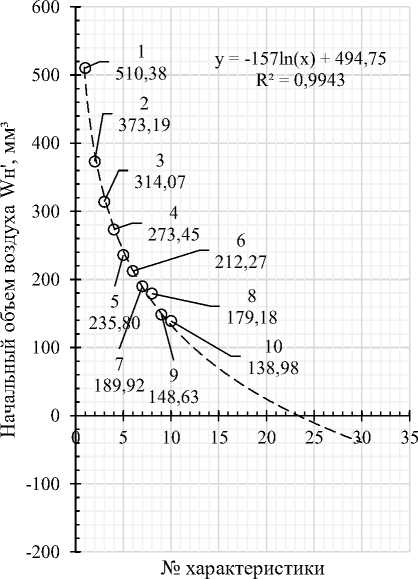

2. Вывод формулы расчета начального объема. Благодаря построению поля характеристик (см. рис. 2) начальный объем воздуха WH ,

Рис. 1. Принципиальная схема испытательного стенда

нение - строится характеристика «1», в которой известный вес воды, отнесенный к площади нижней крышки камеры, дает единицы давления.

Из рис. 2 видно, что угол наклона кривых при переходе от предыдущего испытания к следующему постоянно растет. Это означает, что система «камера - жидкость» повышает свою жесткость из-за удаления воздуха. Здесь и проявляется главный фактор достоверности: неясно выделяется ли воздух из испытываемой жидкости или выходит из геометрически несовершенной камеры. В пользу второго малоприятного явления говорит, что большинство авторов [1, 3, 4, 10, 11] описывают потерю жидкостью прочности как разрушение хрупкого материала: удлинения сильфона до определенной нагрузки происходить не должно.

который может быть заперт внутри камеры, может быть рассчитан через классическое уравнение термодинамического процесса: р^нк = pKWKk = const, где рн - начальное абсолютное давление внутри камеры, кПа;

-

р к - конечное абсолютное давление внутри камеры, кПа ;

-

WH - начальный объем запертого воздуха, мм 3;

-

WK - конечный объем запертого воздуха, мм 3, к - показатель процесса: для адиабатного к = 1,4, для изотермического к = 1,0 Начальный объем WH является искомым. Выражение его из (1) дает:

Изотерма 10

Изотерма 1

Изотерма 3 4

Изотерма 9

Изотерма 2 3

Изотерма 4

Изотерма 5

Изотерма 6

Изотерма 7

Изотерма 8 9

Удлинение x, мм

Рис. 2. Поле из 10-ти последовательных характеристик сопротивления

При соблюдении нормальных условий испытаний по [20] р в = 1000 кг / м 3 = const. Объем воды определяется прямым измерением по ЕНМ. Сила сопротивления сильфона Р с определяется его механической характеристикой при известном удлинении %:

-

р. = к . %. (5)

Разность G — Рс, действующая на дно сильфона площадью S(на условном диаметре dу), дает текущее значение давления рк:

-

_ G — Р . _ 4 • (pBWBg — к.х)

Р к = S = nd y

Удлинение сильфона определяется прямым измерением микрометром МКМ (см. рис. 1) с применением индикатора часового типа по ГОСТ 577 с ценой деления 0,01 мм.

Конечный объем воздуха WK связан с начальным Wh через изменение объема камеры AW-

WK = AW + WH, (7)

предполагая, что изменение объема гофрированной части исчезающе мало по сравнению с изменением всей камеры, AW рассчитывается через условный диаметр d у и измеренное с помощью МКМ удлинение %:

AW = %.^.

Подстановка в (2) формул (3) – (8) дает формулу для расчета начального объема:

W h =

х.

ndV

f

4 BWBg - kcx)

4 у ^йу^ратм )

1-(

4

1 ) '

.

Уравнение (9) устанавливает следующие необходимые для расчета параметры:

-

а) вид протекающего термодинамического процесса, характеризуемый показателем к;

-

б) объем воды в нагружающей емкости WB , м 3 ;

-

в) удлинение сильфона %, мм;

-

г) атмосферное давление р атм , Па.

При этом применяются следующие постоянные (паспортные) значения:

-

а) коэффициент механической характеристики сильфона к с = 30,339;

-

б) условный диаметр сильфона d у = 32 мм;

-

в) плотность воды р в = 1000 кг/м3;

-

г) ускорение свободного падения д = 9,81 Н/кг;

-

д) число я = 3,14.

-

3. Анализ уравнений регрессии. Подстановка в (9) указанных величин с учетом перевода их в систему СИ дает для каждой характеристики (см. рис. 2) начальный объем воздуха W H , который теоретически должен находиться в камере, чтобы изменение объема сильфона произошло на величину, рассчитанную по удлинению %.

Ввиду малой скорости процесса нагружения – подача насоса Н порядка 1 л/мин, одна характеристика из 10 точек строится в течение 5 мин – теплообмен жидкости с внешней средой следует считать установившемся, следовательно, расширение воздуха (если он есть) происходит по изотермическому закону, т. е. к = 1.

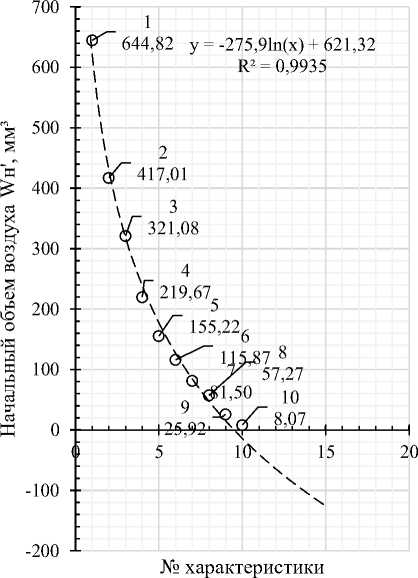

На рис. 3 приведены результаты для 2-х разнородных жидкостей: компрессорного масла и питьевой воды. При их рассмотрении можно заключить следующее.

-

1. Регрессии с высокой степенью достоверности (R2 = 0,9935, R2 = 0,9943) аппроксимируется натуральным логарифмом.

-

2. Пересечение уравнения аппроксимации с осью абсцисс дает номер характеристики (округленный до ближайшего целого в большую сторону), которая будет соответствовать процессу определения прочности жидкости, а не процессу удаления запертого воздуха из камеры. Для компрессорного масла это 10-я характеристика, а для воды – только 25-я.

-

3. Сравнение характеристик выявляет одну важную особенность: несмотря на то, что для масла 1-й начальный объем оказался на 26% больше, чем для воды (644 мм3 против 510 мм3), пересечение с осью абсцисс аппроксимации для масла было достигнуто значительно быстрее, чем для воды. Это явление может объясняться тем, что вода, имея значительно меньшую вязкость по сравнению с маслом, первоначально лучше заполнила камеру, однако была перенасыщена растворенными газами, которые выделялись в процессе испытания. Таким образом, для «газированных» жидкостей четко разделить процессы удаления запертого воздуха и их собственного упрочнения (вакуумирования) невозможно. Вопрос об отнесении жидкости к перенасыщенной газами выходит за рамки данной статьи, тем не менее следует отметить, что способ пересечения аппроксимации с осью абсцисс работает и для таких жидкостей, если дополнить основной параметр прочности - давление разрыва рр - номером характеристики, а в перспективе - временем или скоростью достижения требуемой характеристики (скоростью набора прочности).

-

4. Сравнение рассчитанного запертого объема с характерными объемами сильфона. Порядок величины запертого объема, рассчитанного для 1-й характеристики, для различных образцов исследованных жидкостей, лежит вблизи значений, указанных на рис. 3, и не превышает 1000 мм3 (1 мл). Анализ геометрии сильфонной камеры позволяет установить характерные объемы для запирания воздуха.

Рассчитанные начальные объемы W позволяют построить теоретические изотермы. Их наложение на экспериментальные данные по каждой характеристике сопротивления для компрессорного масла приведено на рис. 2. Очевидно, что экспериментальные точки достаточно близко лежат к соответствующим изотермам, что подтверждает правомерность допущения об изотермическом процессе и положительно характеризует качество выполнения испытаний.

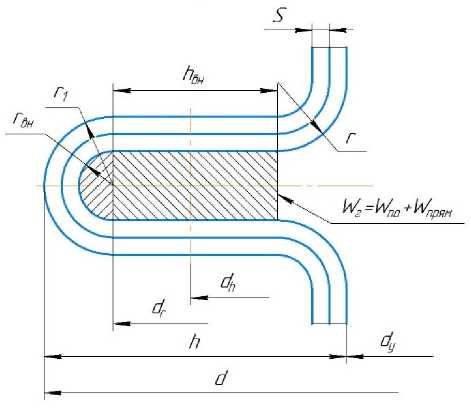

Эскиз элемента гофры сильфона в соответствие с паспортными данными (табл. 1) приведен на рис. 4, а. В исходном состоянии она немного сжата, угол гофры ф отрицателен (рис. 4, б) . Если производить наполнение камеры в таком состоянии, воздух задержится в верхних точках каждого витка.

Масло компрессорное Mol Kompressol S68 (образец №1)

Вода питьевая (образец №4)

Логарифмическая аппроксимация

а)

Логарифмическая аппроксимация б)

Рис. 3. Начальные объемы запертого воздуха для 10-ти характеристик сопротивления: а – масло компрессорное, б – вода питьевая

Нельзя также исключать, что достаточно вязкое масло может и вовсе не заполнять гофру. Поэтому наибольшее значение имеют 2 характерных объема:

-

а) объем витка гофры Wr (см. рис. 4, а );

-

б) защемленный объем при сжатой гофре W p , образуемый внутренней поверхностью гофры и уровнем жидкости, попавшей в гофрированную часть (см. рис. 4, б ).

а)

б)

Рис. 4. Гофра сильфона: а – геометрические параметры; б – состояние сжатой гофры и защемленного объема воздуха

Объем витка гофры Wr вычисляется как сумма объемов двух торов: с сечением в виде полуокружности на диаметре dr и в виде прямоугольника на диаметре d * :

W r = W no + W n .

Объем Wno определяется как половина объема тора круглого сечения:

... _ пй г -пг в2н

Wno = 2

■

Объем W n определяется как объем тора прямоугольного сечения: Wn = ^ dh • 2гвнhвн ■

Таблица 1

Геометрические параметры сильфона

Параметр

Обозн.

Ед. изм.

Значение

Объем камеры

WCK

мл

215,0

Диаметр условный

d у

мм

32,0

Диаметр внешний

d

мм

40,4

Толщина слоя

5

мм

0,2

Радиус гофры внешний

Г 1

мм

1,2

Радиус гофры внутренний

г

мм

0,9

Длина выступа

h

мм

4,2

Шаг гофры

t

–

3,0

Исходный угол гофры

Ф о

°

2

Кол-во витков

^ в

–

72

Подстановка (11) и (12) в (10) дает выражение для вычисления объема витка:

W = уГ^ вн + ^d • 2rBHhBH.

i 2 * вн вн

Защемленный объем при сжатой гофре W p удобно определить, уменьшив объем Wr пропорционально площадям:

W p = W^.

^ ф

Площадь 5 г уже применялась для вычисления объема Wr :

5 r = ^r BH + 2r BH h BH .

Площадь 5 р как сумма двух площадей: части окружности 5 со и объема с треугольным сечением 5 тр .

W p = WC o + WT p .

Площадь 5 со представляет собой разность площадей сектора окружности с углом р радиусом г вн и прямоугольного треугольника с тем же углом р, в котором г вн является гипотенузой. Угол р легко найти по известному из табл. 1 углу ф.

р = arccos r-- " --,gp ■

Г вн

Тогда разность площадей сектора и треугольника вычисляется по формуле:

arccos Гви-^дФ сП CCUS

5 со = ЯГв« Збо“вн

—

г 2н sin^ cos ^

■

Площадь 5 тр определяется по известному углу ф и длине h вн : _ _ h 2н ^tgp

5тр 2 ■

Подстановка формул (15) и (18) в (14) дает выражение для вычисления объема при сжатой гофре W p через пропорциональное уменьшение площади:

W p = W r •

arccos-

^Г 2н------

. rBH-^BH^tg

гвн 360

^Гвн 2

r2HSin^cos^ , hBн•tgф

---1--

+ 2г вн * вн

.

Значения величин d г , г вн и h вн не известны, но могут быть найдены через данные табл. 1:

dr = d dh = d

—

—

2г 1 = 38 (мм),

г 1 — h + г = 35,9 (мм),

Ген = г1 — 25 = 0,8 (мм), hBH = h — г1 — г = 2,1 (мм).

Результаты вычислений объемов сильфона сведены в табл. 2. Здесь же для сопоставления приведены полученные значения начальных объемов WH первой характеристики сопротивления компрессорного масла и воды. В процентах вычислено их соотношение.

Таблица 2

Соотношение начального объема запертого воздуха W H и характерных объемов сильфона

|

Параметр |

Обозн. |

Ед. изм. |

Значение |

Компр. масло |

Вода питьевая |

|||

|

WH , мм 3 |

% |

WH, мм 3 |

% |

|||||

|

Объем сильфона |

1 виток |

W r |

мм3 |

499 |

689 |

138,2 |

510 |

102,3 |

|

72 витка |

Wr 72 |

35928 |

1,9 |

1,4 |

||||

|

1 сжатой гофры |

W p |

94 |

727,8 |

538,6 |

||||

|

72 сжатой гофры |

W

|

6768 |

10,1 |

7,5 |

||||

|

Цилиндрический |

Wd у |

173717 |

0,4 |

0,3 |

||||

|

Полный |

W c |

209645 |

0,3 |

0,2 |

||||

Анализируя результаты вычислений, можно заключить:

-

1) максимально близко к начальным объемам W лежит объем 499 мм 3 , приходящийся на 1 виток. Однако следует подвергнуть сомнению, что по какой-либо причине не заполнился только 1 из 72 одинаковых витков;

-

2) утверждать, что все 72 витка недозаполнены из-за сжатой на угол ф гофры также невозможно, так как их объем 6823 мм3 почти в 10 раз превышает начальные;

-

3) значения начальных объемов находятся между объемами 1-го (94 мм3) и 72-го (6768 мм3) витков сжатой гофры, поэтому следует полагать, что накопление воздуха в сильфоне все же происходит, но при меньшем угле, чем принятый для расчетов ф.

Заключение. При определении объемной прочности жидкости запертый в камере воздух оказывает решающее влияние на достоверность эксперимента. Из расчетов видно (см. табл. 2), что для искажения результатов достаточно всего 0,2 – 0,3 % от полного объема камеры.

Теоретически рассчитанный объем воздуха W H , запертый после заполнения камеры жидкостью, имеет тот же порядок, что и характерный (геометрически возможный, предрасположенный к защемлению) объем гофры сильфона. Этот факт свидетельствует о невозможности с первого раза заполнить гофру полностью и делает необходимым построение и исследование поля получаемых характеристик, математический анализ которого, отражающий динамику удаления воздуха из камеры, позволяет определить номер характеристики сопротивления, начиная с которой следует считать, что запертый воздух удален полностью. Ее вид отличается от предыдущих характеристик тем, что в начале нагружения удлинения сильфона не происходит: жидкость оказывает сопротивление. Именно по этой характеристике, но не ранее, следует определять главный параметр объемной прочности жидкости - давление разрыва рр.

Список литературы Запертый объем воздуха как фактор достоверности при определении объемной прочности жидкости

- Корнфельд, М. Методы и результаты исследования объемной упругости вещества [Электронный ресурс] / М. Корнфельд // Успехи физических наук. – Режим доступа: http://www.ebiblioteka.lt/resursai/Uzsienio%20leidiniai/ Uspechi_Fiz_Nauk/1954/10/ufn54_10_04.pdf.(дата обращения 20.11.2021 г.)

- Корнфельд, М. Упругость и прочность жидкостей / М. Корнфельд. – М., Л.: Гос-техтеоретиздат, 1957. – 110 с.

- Хейуорд, А. Отрицательные давления в жидкостях. Как их заставить служить человеку [Электронный ресурс] / А. Хейуорд // Успехи физических наук. – Режим доступа: http://www.ebiblioteka.lt/resursai/ Uzsienio%20leidiniai/Uspechi_Fiz_Nauk/1972/10/r7210e.pdf (дата обращения 20.11.2021 г.)

- Хохлов, В.А. Электрогидравлический следящий привод / В.А. Хохлов. – М.: Наука, 1964. – 230 с.

- Trevena, D.H. Theoretical values for the tensile strength of certain liquids // J. Phys. D: Appl. Phys. – 1975. – V. 8. – P. L144–L147.

- Vincent, R.S. Examination of the Berthelot method of measuring tension in liquids // Proc. Phys. Soc. (London). – 1941. – V. 55. – No. 6. – P. 376–382.

- Vincent, R.S. The viscosity tonometer - a new method of measuring tension in liquids // Proc. Phys. Soc. (London). – 1941. – V. 55. –No. l. – P. 4–48.

- Биркгоф, Г. Струи следы и каверны / Г. Биркгоф, Э. Сарантонелло; пер. с англ. В.П. Ва-хомчика, М.М. Литвинова; под ред. Г.Ю. Степанова. – М.: Мир, 1964.

- Пирсол, И. Кавитация / И. Пирсол; пер. с англ. Ю.Ф. Журавлева. – М.: Мир, 1975. – 98 с.

- Пильгунов, В.Н. Исследование разрывной прочности минерального масла / В.Н. Пильгу-нов // Наука и образование: электронный научно-технический журнал. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2012. – 17 с.

- Vincent, R.S. The measurement of tension in liquids by means of a metal bellows // Proc. Phys. Soc. (London). – 1941. – V. 53. – P. 126–140.

- Еремьянц, В.Э. К методике экспериментальных исследований влияния давления жидкости на ее объемный модуль упругости / В.Э. Еремьянц, Б.С. Султаналиев // Машиноведение. – 2019. – № 1 (9). – С. 82–90.

- Юр, Г.С. Численное исследование процесса кавитации в капле жидкости / Г.С. Юр, С.В. Пинясов // Морские интеллектуальные технологии. – 2019. – № 1-3 (43). – С. 53–56.

- Delale, C.F. Homogeneous bubble nucleation in liquids: the classical theory revisited / C.F. Delale, J. Hruby, F. Marsik // J. Chem. Phys. – 2003. – V.118. – Nо. 2. – P. 792–806.

- Morch, K.A. Cavitation nuclei: experiments and theory / K.A. Morch // J. of Hydrodymamics. – 2009. – V. 21. – Nо. 2. – P. 176–189.

- Study of the Bertholet method for determining the tensile strength of a liquid / D.F. Scott, D.P. Shoemark, K.N. Tanner, J.G. Wendel // J. Chem. Phys – 1948. – V. 16. – P. 495–502.

- Brennen, C.E. Cavitation and bubble dynamics / C.E. Brennen – Oxford University Press. USA, 1995. – 282 p.

- Cosden, I.A. Effect of cut-off radius on the surface tension of nanoscale bubbles / I.A. Cosden, J.R. Lukes // J. Heat Transfer. – 2011. – V. 133. – Nо. 10. – P. 101–501.

- Hansen, J.P., Theory of Simple Liquids / J.P. Hansen, I.R. McDonald – Academic Press, Lon-don, 2006. – 428 p.

- ГОСТ 15150–69. Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды. – М.: Стандартинформ, 2010.