Алгоритм расчета режима термической обработки консервов в туннельном пастеризаторе при постоянной температуре собственной пастеризации

Автор: Кондратенко Владимир Владимирович, Посокина Наталья Евгеньевна, Захарова Анна Ивановна

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технология продовольственных продуктов

Статья в выпуске: 6, 2022 года.

Бесплатный доступ

Цель исследования - разработка алгоритма расчета режимов пастеризации пищевых продуктов в туннельных пастеризаторах непрерывного действия при постоянной температуре собственно пастеризации, с учетом неоднородности сечения теплового поля по профилю конвейера, для обеспечения минимального воздействия термической обработки на продукт и максимального сохранения питательных свойств продукта. Работу проводили на пастеризаторе туннельного типа ПТТ-01 (Кубаньпищепром). Длина пастеризатора - 25000 мм, скорость ленты - 0,5-1,5 м/мин, ширина ленты - 2743 мм. Температуру внутри продукта в наименее прогреваемой зоне (геометрический центр банки по вертикальной оси) измеряли с помощью многоканальной многофункциональной системы измерения TrackSense (производитель ELLAB A\S, Дания) и датчиков температуры типа Pro. Упакованный продукт с датчиками располагали по ширине транспортерной ленты на равном расстоянии (~450 мм) друг от друга. Температура в зоне нагрева - 70±1 - 80±1 °C, в зоне пастеризации - 97±1 °C, в зоне охлаждения - 80-60 - 40-20 °C. В результате экспериментальных исследований процесса пастеризации были установлены интервалы температур для каждой скорости, при которых осуществлялся наиболее интенсивный нагрев, были определены фактические летальности с учетом минимальной термической нагрузки. Определение зависимости фактической летальности от скорости движения транспортерной ленты позволило найти область значений скорости ленты, удовлетворяющих заданным условиям, обеспечивающим качество и безопасность готового продукта. В результате проведенной работы был разработан алгоритм расчета скорости транспортерной ленты пастеризатора при постоянной температуре собственной пастеризации и описаны последовательные операции.

Алгоритм расчета, пастеризация, термическая обработка, туннельный пастеризатор, фактическая летальность

Короткий адрес: https://sciup.org/140295579

IDR: 140295579 | УДК: 664.8.036.3 | DOI: 10.36718/1819-4036-2022-6-171-179

Текст научной статьи Алгоритм расчета режима термической обработки консервов в туннельном пастеризаторе при постоянной температуре собственной пастеризации

Введение. Пастеризация – это «мягкая» термическая обработка, направленная на уничтожение патогенных микроорганизмов, вызывающих порчу продукта, и инактивацию нежелательных ферментов для обеспечения безопасности пищевых продуктов [1]. На характеристики, определяющие качество пищевых продуктов, значительным образом влияет способ обработки пищевых продуктов [2, 3]. Ключом к удовлетворению требований потребителей и повышению конкурентоспособности является предоставление безопасных, высококачественных продуктов, максимально приближенных по характеристикам к свежим фруктам и овощам [4]. Предприятия пищевой промышленности ищут такие методы обработки, которые смогли бы обеспечить срок годности пищевых продуктов, не влияя на их качество и безопасность [5]. При пастеризации продукт нагревается до температуры ниже 100 °С, что считается относительно «мягкой» термической обработкой. В продуктах с низкой кислотностью (pH > 4,5) пастеризация используется для продления срока годности пищевых продуктов на несколько дней. В продуктах с pH < 4,5 пастеризация продлева- ет срок годности на несколько месяцев за счет уничтожения микроорганизмов, вызывающих порчу продукта (дрожжи или плесень), и (или) инактивации ферментов [6, 7]. Туннельный пастеризатор, предназначенный для термической обработки укупоренного продукта в потоке, является одним из самых распространенных. В зависимости от конструктивных особенностей пастеризатора пастеризация продукта может осуществляться при заданной постоянной температуре, при этом продолжительность нахождения продукта в каждой зоне задается скоростью движения транспортерной ленты. И наоборот, скорость движения ленты – постоянна, а температура в каждой зоне – переменна [8].

Цель исследования – разработка алгоритма расчета режимов пастеризации пищевых продуктов в туннельных пастеризаторах непрерывного действия при постоянной температуре собственно пастеризации.

Задачи:

– исходя из физико-химических характеристик, провести расчет требуемой летальности продукта;

– провести прогревы продукта при разных скоростях движения транспортерной ленты пастеризатора с использованием контрольной аппаратуры;

– рассчитать фактическую летальность с учетом минимальной термической нагрузки и статистических выбросов;

– рассчитать область значений скорости транспортерной ленты пастеризатора, удовлетворяющей условию Fфакт ≥ Fтреб;

– использовать полученные данные для разработки алгоритма расчета режимов пастеризации.

Объекты и методы. Работу проводили на пастеризаторе туннельного типа ПТТ-01 (Ку-баньпищепром). Длина пастеризатора – 25 000 мм, скорость ленты – 0,5–1,5 м/мин, ширина ленты – 2 743 мм. Зона 1 (предварительный нагрев, температура 70–80 °С) – 500 мм. Зона 2 (зона пастеризации 3-й секции по 4 000 мм, температура 95–98 °С) – 12 000 мм. Зона 3 (зона охлаждения 4-й секции по 3000 мм, температура 80–20 °С) – 12 000 мм. Температура подачи воды на охлаждение 16–18 °С. Температуру внутри продукта в наименее прогреваемой зоне измеряли с помощью многоканальной многофункциональной системы измерения TrackSense (производитель ELLAB A\S, Дания) и датчиков температуры типа Pro (стандартный гибкий тефлоновый, 2 измерительных канала) 603123 (логгер 1 и 2), 603125 (логгер 3 и 4), 60309 (логгер 5 и 6), с диапазоном измерений от -100 до 140 °С. Измерительные каналы располагали внутри банки с продуктом, фиксируя их на определенной высоте. Упакованный продукт с датчиками располагали по ширине транспортерной ленты на равном расстоянии (~450 мм) друг от друга. Температура в зоне нагрева (70±1–80±1) °С, в зоне пастеризации (97±1) °С, в зоне охлаждения (80– 60–40– 20) °С. Для обработки данных использовали считывающую станцию Track Sense PRO 3.1G (645246). Математическую обработку проводили с использованием Table Curve 2D v.5.01 (SYSTAT Software Inc.), MS Excel 2010.

Результаты и их обсуждение. Расчет режимов пастеризации осуществлялся с целью гарантированного достижения промышленной стерильности обрабатываемого продукта, поэтому в качестве основного граничного условия принимали следующее:

Fфакт ≥ Fтреб., где Fфакт – фактическая летальность, определяемая на основе кинетики прогреваемости продукта, мин; Fтреб – требуемая летальность, определяемая микробиологическими методами на основе кинетики гибели тест-культуры микроорганизмов в среде, имитирующей обрабатываемую, мин.

В случае с пастеризацией в теплообменнике туннельного типа, с фиксированной температурой собственной пастеризации, вариативность теплового взаимодействия определялась скоростью движения конвейера. В этой связи подход к определению режимов пастеризации в данных условиях необходимо проводить с учетом неоднородности сечения теплового поля по профилю конвейера.

При расчете фактической летальности, исходя из физико-химических показателей исследуемого пищевого продукта, определяли следующие параметры: F тр – требуемая летальность; Т реф – температура, принятая в качестве базисной; z – температурный параметр термоустойчивости микроорганизмов.

Для исследуемого продукта были взяты следующие параметры: F тр = 10 мин, Т реф = 85 °С, z = 8,3 [9].

После определения требуемой летальности были проведены прогревы продукта в пастеризаторе при различной скорости движения транспортерной ленты (0,25; 0,3; 0,4 м/мин).

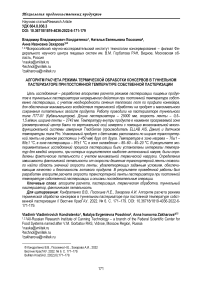

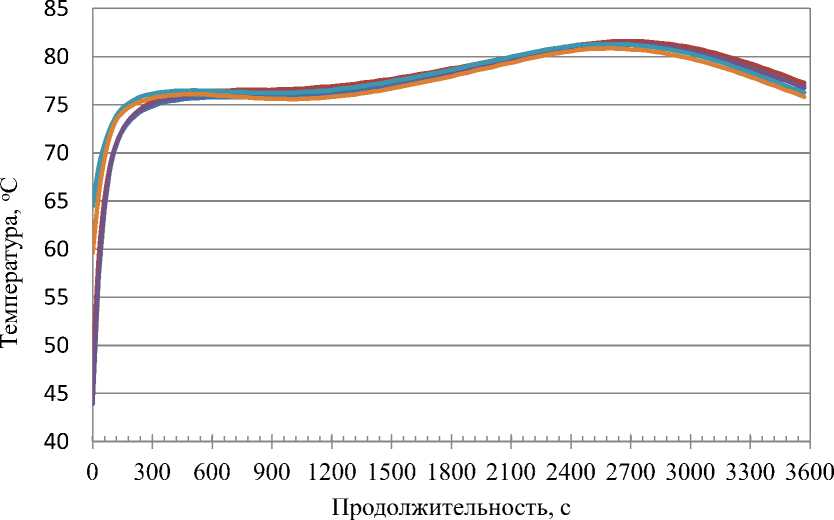

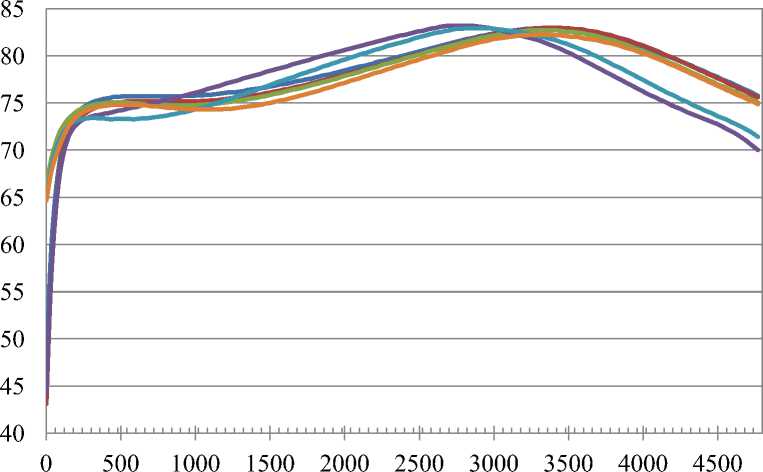

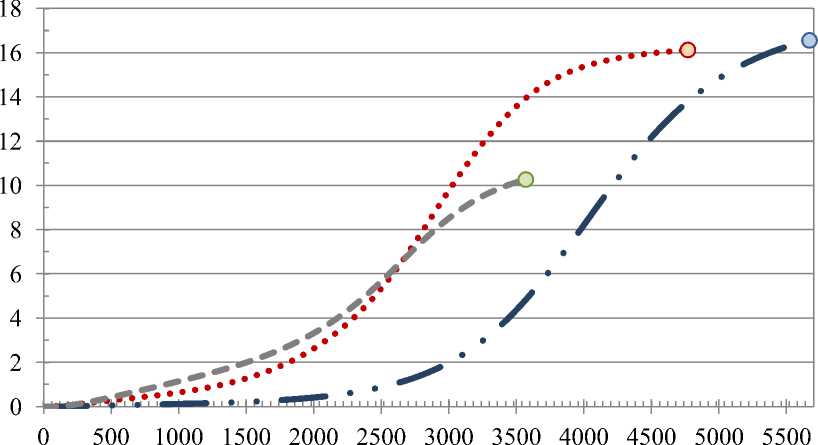

На рисунках 1–3 представлены графики изменения температуры продукта от продолжительности пастеризации при заданных скоростях.

^^^^^м Логгер 1 ^^^а Логгер 2 ^^^а Логгер 3 ^^^^в Логгер 4 ^^^м Логгер 5 ^^^^^м Логгер 6

Рис. 1. Зависимость температуры продукта от продолжительности пастеризации при скорости движения транспортерной ленты ʋ = 0,4 м/мин

Продолжительность, с

^^^м Логгер 1 ^^^м Логгер 2 ^^^» Логгер 3 ^^^м Логгер 4 ^^^» Логгер 5 ^^^м Логгер 6

Рис. 2. Зависимость температуры продукта от продолжительности пастеризации при скорости движения транспортерной ленты ʋ = 0,3 м/мин

Продолжительность, с

Логгер 1 Логгер 2 Логгер 3 Логгер 4 Логгер 5 Логгер 6

Рис. 3. Зависимость температуры продукта от продолжительности пастеризации при скорости движения транспортерной ленты ʋ = 0,25 м/мин

Из графиков зависимости температуры видно, что для скорости 0,25 м/мин наиболее интенсивный нагрев осуществлялся в интервале температур 70–83 °С, для скорости 0,3 м/мин – от 75 до 83 °С, а для скорости 0,4 м/мин – от 76 до 83 °С. Оперируя фактической летальностью для каждого из логгеров и для каждого варианта скорости из-за значительной разнородности по профилю конвейера при разных скоростях, возникла необходимость включить в рассмотрение статистический аппарат.

Значение фактической летальности рассчитывали по формуле [10, 11]

Тнач Тпр - Треф

^ реф = J 10 z dTn P , (1)

Ткон где Треф – температура, принятая в качестве базисной; Тпр – температура продукта, для которого вычисляют величину. Данные по фактической летальности приведены в таблице 1.

Значения фактической летальности, мин

Таблица 1

|

Скорость движения транспортерной ленты, м/мин |

Номер логгера |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

0,40 |

9,831 |

11,180 |

10,785 |

10,260 |

10,428 |

8,921 |

|

0,30 |

18,420 |

17,687 |

16,481 |

17,305 |

16,119 |

14,590 |

|

0,25 |

20,011 |

16,553 |

16,319 |

16,702 |

15,757 |

13,525 |

В каждый момент времени τi определяли температурную нагрузку по формуле t+t

qi = ^y-1 • (т - Ti j. (2)

qo = 0.

Суммарная температурная нагрузка в процессе обработки при постоянной скорости

n

Qj = ∑ qi . (3)

t = 1

Среднее значение суммарной температурной нагрузки Qср рассчитывали по формуле из Q1, Q2, Q3, Q4, Q5, Q6, а дельту — по фор- муле где S – стандартное отклонение; m – количество логгеров.

Затем определяли верхнюю и нижнюю границу среднего значения суммарной температурной нагрузки:

Q свр = Q ср +Δ . (5)

Q снр = Q ср -∆ . (6)

Установили граничные условия, при которых оставляли только те суммарные нагрузки, которые удовлетворяли условию Q с н р ≤ Q j ≤ Q с в р , из отобранных Q j определяли логгер, для которого температурная нагрузка была минимальной.

По данным этого логгера при заданной скорости определяли F факт на момент окончания обработки.

4~Л = /

—t (0,05; m - 1)

S

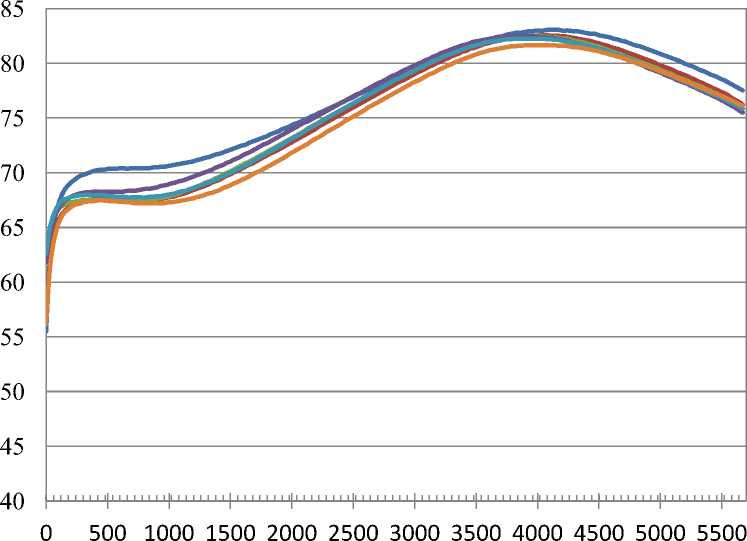

Продолжительность, с

0,25 м/мин

0,30 м/мин 0,40 м/мин

Рис. 4. График изменения фактической летальности с учетом термической нагрузки

Таблица 2

Значения фактической летальности с учетом статистических выбросов, мин

|

Скорость движения транспортерной ленты, м/мин |

Фактическая летальность |

|

|

0,40 |

10,260 |

|

|

0,30 |

16,119 |

|

|

0,25 |

16,553 |

|

|

Для точного расчета данной величины на ос- f _ а. у _ b- у = с нове полученных данных была найдена функ- гд 0 ; opt ; p . ция, адекватно аппроксимирующая результаты. Значения коэффициентов a, b, c приведены Функция имела вид в таблице 3. p и F = F 0 V ' (7) V u opt j Таблица 3 Значение коэффициентов |

||

|

Коэффициент |

Значение |

Стандартное отклонение |

|

a |

16.67042281 |

8.41205e-12 |

|

b |

0.321693167 |

5.96817e-13 |

|

c |

8.527800107 |

6.73306e-11 |

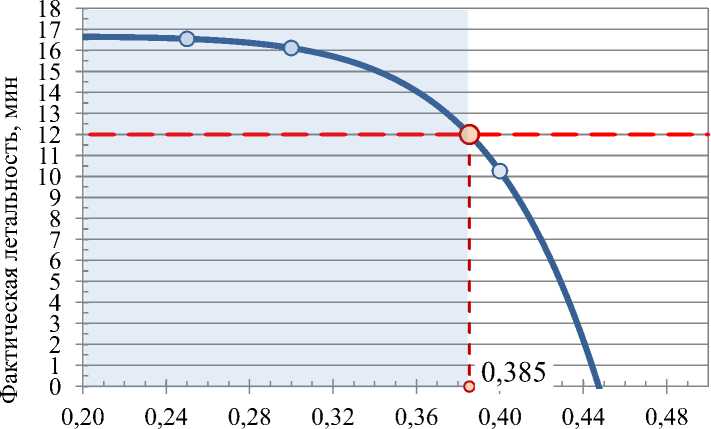

Построив график зависимости фактической летальности от скорости движения транспортерной ленты (рис. 5), находим область значений скорости ленты, удовлетворяющих заданным условиям. При этом максимальное значе- ние скорости ленты начинается с 0,385 м/мин и ниже (область значений скорости ленты, удовлетворяющих набору фактической летальности, выделена голубым цветом).

Скорость движения транспортерной ленты, м/мин

Эксперимент Оптимум

Рис. 5. Зависимость фактической летальности консервов от скорости транспортерной ленты

Заключение. На основании проведенной работы был выработан алгоритм расчета скорости транспортерной ленты пастеризатора при постоянной температуре собственной пастеризации. Данный алгоритм состоит из последовательных операций.

-

1. Расчет требуемой летальности исходя из физико-химических и других характеристик продукта.

-

2. Прогревы продукта при разных скоростях движения транспортерной ленты пастеризатора с использованием датчиков контроля температуры внутри банки в наименее прогреваемой зоне.

-

3. Расчет фактической летальности для каждого исследуемого случая.

-

4. Определение фактической летальности с учетом минимальной термической нагрузки и статистических выбросов.

-

5. Нахождение функции, адекватно аппроксимирующей данные зависимости фактической летальности от скорости движения транспортерной ленты пастеризатора.

-

6. Построение графика зависимости фактической летальности от скорости движения транспортерной ленты и нахождение области значений скорости, удовлетворяющей условию Fфакт ≥ Fтреб.

Список литературы Алгоритм расчета режима термической обработки консервов в туннельном пастеризаторе при постоянной температуре собственной пастеризации

- Lopes R.P., Mota M.J., Delgadillo I., Sarai-va J.A. Pasteurization: Effect on Sensory Quality and Nutrient Composition // Encyclopedia of Food and Health. 2016. P. 246-263.

- Priyadarshini A., Rajauria G., O'Donnell C.P., Tiwari B.K. Emerging food processing technologies and factors impacting their industrial adoption // Critical Reviews in Food Science and Nutrition. 2019. № 59. P. 3082-3101.

- Влияние низкотемпературной тепловой обработки на жирнокислотный состав и карбонильные соединения в мясе индейки, упакованном под вакуумом / В.В. Насонова [и др.] // Все о мясе. 2020. № 4. С. 42.

- Katiyo W., Yang R., Zhao W.J. Effects of combined pulsed electric fields and mild temperature pasteurization on microbial inactivation and physicochemical properties of cloudy red apple juice (Malus pumila Niedzwetzkyana (Dieck)) // Journal of Food Safety. 2017. № 37 (4). P. e12369.

- Peng J., Tang J., Barrett D.M., Sablani S.S., Anderson N., Powers J.R. Thermal pasteurization of ready-to-eat foods and vegetables: Critical factors for process design and effects on quality // Critical Reviews in Food Science and Nutrition. 2017. № 57 (14). P. 2970-2995.

- Deak T. Chapter 17 - Thermal Treatment // Food Safety Management. 2014. P. 423-442.

- FeatherstoneS.Microbiology of canned foods // A Complete Course in Canning and Related Processes. 2015. № 2. P. 3-25.

- Ramesh M.N. Handbook of Food Preservation. 2007.

- Tucker G., Featherstone S. Essentials of Thermal Processing. 2011.

- Friso D. A New Mathematical Model for Food Thermal Process Prediction // Modelling and Simulation in Engineering. 2013. P. 1-8.

- Миграция зоны наименьшего прогревания в гетерофазной модельной пищевой системе при стерилизации / В.В. Кондратенко // Вестник КрасГАУ. 2021. № 11. С. 188-197.