Анализ кинетических закономерностей процесса прессования семян рапса методом горячего прессования

Автор: Василенко В.Н., Копылов М.В., Татаренков Е.А., Мошкина С.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 2 (60), 2014 года.

Бесплатный доступ

Из двух существующих методов отжима растительного масла - холодного и горячего, было отдано предпочтение второму. При горячем отжиме из исходного масличного сырья выпрессовывается большая часть масла. Растительные масла являются не только концентрированным источником энергии, но также они содержат ряд жизненно необходимых для человека нутриентов. В статье приведены зависимости производительности шнековых маслопрессов от геометрических характеристик шнека маслопресса, а также от физико-химических свойств исходного масличного сырья.Для определения свойств маслопрессующего оборудования был проведен анализ зависимости конструктивных характеристик от параметров процесса отжима растительных масел методом горячего прессования с последующей их оптимизацией. Приведены данные по экспериментальным исследованиям изменения физико-механических свойств прессуемого масличного материала при прохождении его через шнековый маслопресс. В качестве масличного материала использовали семена рапса. В ходе экспериментальных исследований были выявлены следующие основные кинетические закономерности изменения, происходящие по длине шнекового вала: масличности прессуемого материала; объемного веса материала; влажности прессуемого материала; величины объемной теоретической производительности; фактической объемной производительности; теоретической степени сжатия; фактической степени прессования, а также изменение фактической степени прессования вдоль длины шнекового вала относительно материала, находящегося в пределах первого витка шнека и коэффициента объемного использования материала на участках от предпоследнего витка шнекового вала до выхода. В результате обработки экспериментальных данных установлено, что производительность маслопресса зависит от совокупности конструктивных параметров шнекового вала, зерновой камеры, а также от физико-механических свойств прессуемого материала.

Кинетические кривые, масличные культуры, горячее прессование, семена рапса

Короткий адрес: https://sciup.org/14040240

IDR: 14040240 | УДК: 664.346

Текст научной статьи Анализ кинетических закономерностей процесса прессования семян рапса методом горячего прессования

Taтaренков Е.А., Мошкиʜa C.B., 2014

Изучение влияния основных характеристик шнекового прессования растительного масличного сырья на процесс отжима растительного масла, а также качество готового продукта, позволяет значительно глубже понять, а также оценить физические характеристики данного процесса.

Существует два способа прессования -холодный и горячий.При холодном способе мятка отжимается без предварительной тепловой обработки [4].

При горячем способе мятку увлажняют паром до содержания влаги в ней до 10-12 %, нагревают до 80-90 °С. При этом способе из масличного сырья отжимается большая часть растительного масла [5].

Из анализа процесса горячего прессования следует, что внутренние характеристики системы прессующего оборудования являются функцией нескольких множеств независимых друг от друга переменных. При этом внешние и внутренние параметры образуют совокупность значений, которую можно представить в виде многомерной поверхности параметров, которые характеризуют режим процесса отжима растительных масел в каждой конкретной точке маслопрессующего оборудования [1].

Для определения свойств маслопрессующего оборудования необходим анализ этой многомерной поверхности параметров процесса отжима растительных масел методом горячего прессования с последующей их оптимизацией.

Экспериментальные исследования проводились по определению изменения физикомеханических свойств прессуемого масличного материала при прохождении его через шнековый маслопресс. В качестве масличного материала использовались семена рапса.

В ходе экспериментальных исследований были определены:

-

- насыпной вес масличных культур;

-

- масличность культур, а также их влажность;

-

- производительность маслопресса по полученному жмыху;

-

- масличность, объемный вес, а также влажность жмыха;

-

- количество масла, вырабатываемое в каждой определенной точке зеерной камеры маслопресса (для отбора масла был изготовлен специальный цилиндрический кожух с разделяющими перегородками (рисунок 1), который крепился на зеерную камеру таким образом, чтобы масло отводилось из каждой секции с помощью отдельных штуцеров со шлангами,

после чего собиралось, и определялся его объем в каждой секции);

-

- масса фуза после отстаивания растительного масла;

-

- масличность, удельный вес и влажность материала, находящегося в маслопрессе в участках напротив витков шнека и промежуточных колец;

-

- фактическое число оборотов шнекового вала (определялось при помощи счетчика импульсов СИ8);

-

- величина кольцевого зазора между зе-ерной камерой и наружной поверхностью шнекового вала в месте выхода жмыха, а также величина зазора между зеерными пластинами камеры маслопресса [2].

Рисунок 1. Цилиндрический кожух: 1 - секция, 2 - перегородка, 3 - штуцер

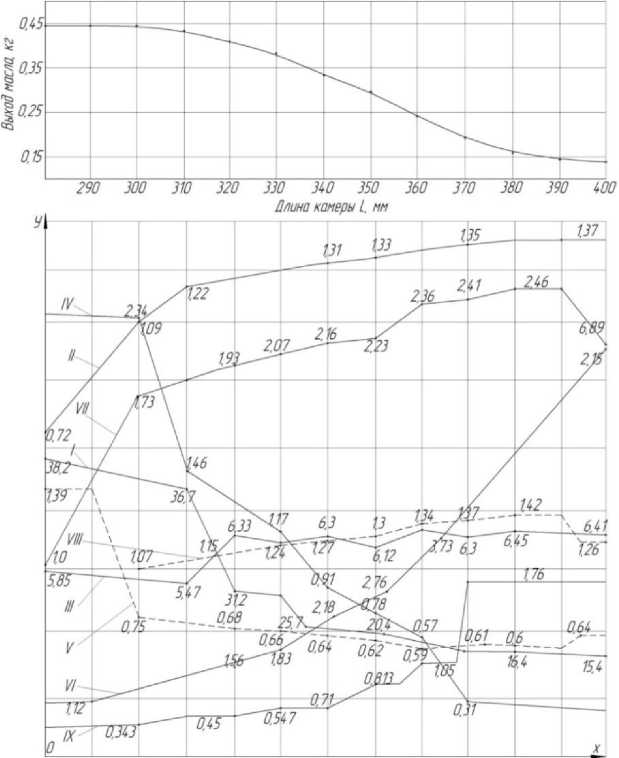

Результаты обработки данных представлены в виде кривых на графике (рисунок 2).

Из графика виден выход масла на определенном участке зеерной камеры маслопресса в течении 15 минут продолжительности проведения эксперимента.

Кривая I характеризует изменение масличности прессуемого материала. Из анализа данной кривой видно, что масличность материала, поступившего в загрузочную воронку, составляла 44,7 %, а масличность выходящего жмыха - 15,4 %.

Кривая II показывает изменение объемного веса материала в процессе прессования по всей длине шнекового вала. Первая точка на кривой II, отмеченная цифрой 0,61, означает, что насыпной вес поступающей в питатель маслопресса мезги был равен 0,61 кг/дм3.

Последняя точка кривой II показывает объемный вес жмыха, который по экспериментальным данным составил 1,37 кг/дм3.

Кривая III характеризует изменение влажности прессуемого материала вдоль длины шнекового вала маслопресса. При этом величина влажности на кривой III, равная 5,85 %, соответствует мезге, которая поступила в питатель маслопресса из жаровни, а влажность выходящего из маслопресса жмыха составляет 6,41 %.

На кривой IV изображены величины объемной теоретической производительности маслопресса в дм3/об. по различным сечениям вдоль всей длины шнекового вала.

Кривая V показывает значения фактической объемной производительности. Её определение для каждого соответствующего сечения проводилось в обратной последовательности, а именно, от выходного сечения до питателя.

Рисунок 2. Графическое представление характеристик маслопресса: верхний график - изменение выхода масла по длине зеерной камеры; на нижнем графике изменение по длине камеры маслопресса: I - масличности прессуемого материала, %; II - объемного веса материала, кг/дм3; III - влажности материала, %;IV - объемной теоретической производительности, дм3/об.;V - фактической производительности, дм3/об.; VI - степени сжатия;VII - фактической степени сжатия от питателя до зеера; VIII - фактическойстепени сжатия в зеерной камере; IX - отклонение от теоретической объемной производительности

При этом стоит отметить, что производительность для сечений в пределах последнего и предпоследнего витка шнекового вала превышает расчетную теоретическую производительность. При этом степень повышения для последних сечений легко проследить по кривой IX, которая представляет изменение коэффициентов объемного использования материала вдоль всей длины шнекового вала маслопресса [1].

Кривая VI характеризует изменение теоретической степени сжатия масличного материала по длине шнекового вала. Величины теоретической степени сжатия получены как результат отношения теоретической объемной производительности первого шнекового витка к теоретической объемной производительности последующих витков шнекового вала.

Кривая VII представляет характер изменения фактической степени прессования масличного материала вдоль длины шнекового вала относительно мезги, поступившей из жаровни в питатель маслопресса.

На кривой VIII показано изменение фактической степени прессования вдоль длины шнекового вала относительно материала, находящегося в пределах первого витка шнека.

Фактическая степень сжатия материала, поступившего в питатель маслопресса из жаровни, не превышает 2,46, в самом же масло-прессе от участка в пределах от первого витка до выхода не превышает 1,46 и резко отличает- ся от величины теоретически исчисленной степени сжатия масличного материала.