Анализ комплексных изменений при посоле лососевых инъектированием с использованием пищевой добавки PRE-LACKS

Автор: Лукина Е. В., Шокина Ю. В., Антонов П. В., Левшина И.-Е. О.

Журнал: Вестник Мурманского государственного технического университета @vestnik-mstu

Рубрика: Технология продовольственных продуктов

Статья в выпуске: 3 т.25, 2022 года.

Бесплатный доступ

В статье представлены результаты комплексной оценки качества деликатесной рыбной продукции – филе семги слабой соли, изготовленного с использованием пищевой добавки PRE-LACKS (ООО "Ваш технолог", г. Санкт-Петербург, Россия) и посола инъектированием. Впервые изучено влияние технологических факторов – концентрации пищевой добавки (в рекомендуемом производителем диапазоне от 3 до 5 % с шагом 1 %), а также величины гидромодуля (в диапазоне от 5 до 20 % с шагом 5 %), характеризующего соотношение масс вводимого в толщу филе при инъектировании рассола и просаливаемого филе-куска, – на формирование комплексного показателя качества готовой продукции. Приведена разработанная шкала комплексной оценки качества К слабосоленого филе семги инъекторного посола, включающая основные группы показателей – органолептические и реологические, пищевой ценности и физико-химические. Шкала включает в себя обоснованные по результатам экспериментальных и сенсорных исследований коэффициенты весомости – как групповые, так и для каждого учтенного показателя качества. Показано, что применение метода нечеткой логики позволило получить оптимизированные по критерию достижения максимальной величины К (в диапазоне от 0,9 до 1,0 усл. ед., соответствующем категории "деликатесный продукт") значения выбранных влияющих факторов – концентрации пищевой добавки и величины гидромодуля – 4 и 15 % соответственно. Представлены результаты оценки влияния выбранных технологических факторов на выход полуфабриката сразу после посола инъектированием, на выход готовой слабосоленой продукции (после созревания), на показатели, характеризующие полноту ее созревания (буферность, показатель отношения массовой доли небелкового азота к массовой доли общего азота, общую кислотность, массовую долю аминного азота). По результатам исследований сформулированы технологические рекомендации по посолу семги инъектированием с использованием пищевой добавки PRE-LACKS для повышения выхода готовой продукции и улучшения ее потребительских свойств.

Лососевые, филе слабосоленое, посол инъектированием, пищевая добавка, созревание, комплексная оценка качества, salmon, lightly salted fillet, injection salting, food additive, ripening, comprehensive quality assessment

Короткий адрес: https://sciup.org/142234717

IDR: 142234717 | УДК: 664.951 | DOI: 10.21443/1560-9278-2022-25-3-183-196

Текст статьи Анализ комплексных изменений при посоле лососевых инъектированием с использованием пищевой добавки PRE-LACKS

Лукина Е. В. и др. Анализ комплексных изменений при посоле лососевых инъектированием с использованием пищевой добавки PRE-LACKS. Вестник МГТУ. 2022. Т. 25, № 3. С. 183–196. DOI:

e-mail: , ORCID:

Lukina, E. V. et al. 2022. Analysis of complex changes in salmon salting by injection using the food additive PRE-LACKS. Vestnik of MSTU, 25(3), pp. 183–196. (In Russ.) DOI:

Актуальной тенденцией рынка рыбных продуктов является неуклонно повышающийся потребительский спрос на охлажденную и мороженую рыбу, рыбное филе и спад спроса на копченую и соленую рыбную продукцию, еще в недавнем прошлом входившую в пятерку лидеров предпочтений россиян ( Добрецкая, 2022 ). К основным причинам таких изменений следует отнести растущую осведомленность потребителей о вреде высокой концентрации поваренной соли в продуктах повседневного спроса и опасности контаминантов, присутствующих в копченой рыбе, таких как канцерогенные полиароматические углеводороды.

Традиционным для посола лососевых рыб на береговых рыбообрабатывающих предприятиях долгие годы являлся прерванный насыщенный посол в чанах или контейнерах, на судах – законченный бочковый ненасыщенный посол ( Артюхова и др., 2001 ). Эти способы можно считать морально устаревшими. К их недостаткам относятся большие потери массы дорогостоящего сырья, выход продукции менее 100 %, потери ценных пищевых веществ и скрытые потери от денатурации белка и окисления жира в процессе хранения продукции.

Последние 10 лет отечественные производители соленой и копченой продукции для сохранения своих позиций на рынке оперативно совершенствуют технологии в направлении снижения роли посола как способа консервирования рыбы и перехода к посолу как способу изготовления деликатесной слабосоленой продукции1 ( Салтанова и др., 2012а ). Проведенный патентный поиск и анализ научной литературы показал, что в настоящее время в мировой практике производства соленой рыбы отмечаются следующие тенденции ( Gallart-Jornet et al., 2007; Akse et al., 2008; Салтанова и др., 2012б; Rizo et al., 2013; Bjørnevik et al., 2018; Olivares et al., 2021 ):

– увеличение выпуска малосоленой продукции, характеризуемой как деликатесная, преимущественно из филе лососевых рыб (форели, атлантического лосося и др.) в вакуумной упаковке в мелкой расфасовке (до 300 г, в том числе внарезку);

– переход от традиционных способов посола лососевых рыб к инновационным способам, интенсифицирующим перенос соли в толщу рыбы, – посолу инъектированием, посолу с использованием умеренных электрических полей в комбинации с микроперфорацией СО 2 -лазером, посолу инъектированием в условиях вакуума и др., позволяющим многократно сократить длительность стадии посола рыбы с высокой жирностью и достичь содержания соли в готовой продукции, характерной для категории "деликатесная" (не более 3,5 %);

– широкое применение при инжекторном посоле лососевых рыб сложных по составу рассолов, включающих различные пищевые добавки – созреватели, усилители вкуса и аромата, красители, консерванты, водоудерживающие вещества и даже загустители;

– применение заменителей хлорида натрия (прежде всего, хлорида калия, рекомендованного Всемирной организацией здравоохранения из-за способности выводить из организма человека лишнюю жидкость, кроме того, калий является элементом, необходимым для нормального функционирования сердечно-сосудистой системы человека);

– разработка технологий производства пресервов, в том числе из разделанной рыбы, с устранением стадии приготовления соленого полуфабриката;

– расширение ассортимента пресервов в различных соусах, заливках и с гарнирами.

Объем рынка соленой рыбы в России на протяжении 2016–2021 гг. демонстрировал разнонаправленную динамику, показывал как снижение объема в предпандемийные 2018 и 2019 гг., так и устойчивый рост, начиная с 2020 г., на 4,5–5 % в год2. При этом производство семги в России выросло в 4,8 раза – до 14,3 тыс. т. Так, по итогам первого полугодия 2021 г. российское производство лососевых в аквакультуре выросло на 57 % – с 49,2 до 77 тыс. т. Выращивание атлантического лосося (семги) увеличилось в 4,8 раза – до 14,3 тыс. т. Производство форели выросло на 36 % – до 62,7 тыс. т3. Совокупность перечисленных выше факторов создает предпосылки для дальнейшего расширения ассортимента и роста производства деликатесной слабосоленой рыбной продукции, прежде всего, из филе лососевых рыб.

Наиболее прогрессивным на сегодня и перспективным для изготовления деликатесной слабосоленой продукции и соленого полуфабриката из крупных лососевых рыб является посол шприцеванием или инъектированием в посолочных машинах, или с использованием средств малой механизации. Способ основан на введении посолочного раствора с помощью рабочей головки, снабженной иглами, количество которых может составлять от 50 до 200. Современные конвейерные инъекторы позволяют достигать высокой производительности при посоле рыбы – до 3 500 кг/ч ( Салтанова и др., 2012а ).

При инъектировании диффузионно-осмотические процессы начинаются одновременно по всей толще филе или филе-куска. К достоинствам этого способа относится возможность внесения в толщу филе вместе с раствором соли вкусовых, антиокислительных и других добавок, а также равномерность посола, увеличение выхода продукта, уменьшение расхода соли, сокращение времени посола. Кроме того, способ обеспечивает более рациональное использование холодильных площадей ( Akse et al., 2008; Салтанова и др., 2012а; Bjørnevik et al., 2018 ).

В то же время анализ существующих производственных практик и актуальных научных разработок позволил выделить проблемы, требующие скорейшего решения:

-

– дальнейшее сокращение длительности производственного цикла изготовления слабосоленого филе лососевых рыб за счет сокращения длительности посола путем внедрения передовых методов интенсификации инжекторного посола ( Rizo et al., 2013; Olivares et al., 2021 );

-

– повышение выхода готовой продукции до +10 % как минимум и до +20 % в перспективе с сохранением массы и органолептических свойств продукции в процессе хранения и реализации потребителю в условиях роста цен на сырье и затрат на логистику ( Akse et al., 2008; Салтанова и др., 2012а; Bjørnevik et al., 2018 );

-

– разработка и оптимизация рецептурного состава рассолов, используемых при инжекторном посоле, для интенсификации просаливания, а также с целью улучшения потребительских свойств готовой продукции и повышения ее безопасности (сохранение окраски в процессе хранения, торможение нежелательных микробиологических процессов, улучшение и сохранение консистенции и других органолептических свойств продукции в процессе хранения и реализации и др.) ( Akse et al., 2008; Rizo et al., 2013; Olivares et al., 2021 );

-

– широкое применение пищевых добавок в рецептуре рассолов для инжекторного посола филе лососевых рыб без должного научного обоснования и оценки технологических эффектов от использования пищевых добавок ( Гребенюк, 2013 ).

Биотехнологическая и химическая промышленность предлагают рыбопереработчикам широчайший спектр пищевых добавок, преимущественно импортных, различной функциональной направленности, которые позволяют решать многие проблемы, упомянутые выше ( Артюхова и др., 2001 ).

Основной проблемой в использовании пищевых добавок в технологиях деликатесных посолов рыбы является их импортное происхождение, что в современных условиях требует скорейшего импортозамещения и развития отечественного производства необходимых химических компонентов для пищевой промышленности – красителей, структурообразователей, водосвязывающих агентов, усилителей вкуса, ароматизаторов, консервантов и др. Такая задача сформулирована в проекте Стратегии развития пищевой и перерабатывающей промышленности Российской Федерации на период до 2030 г. ( Иванова и др., 2018 ). В европейской части России лидером поставок пищевых добавок для переработчиков рыбы является ООО "Ваш технолог" (Санкт-Петербург, Россия). Для производства слабосоленого филе лососевых рыб организация предлагает комплексную пищевую добавку PRE-LACKS. Характеристика состава пищевой добавки и условия ее использования в эксперименте представлена ниже.

PRE-LACKS – комплексная пищевая добавка для посола филе лососевых пород рыб. Область применения – производство слабосоленой деликатесной продукции из филе лососевых пород рыб (семга, форель, кета, горбуша и т. д.). Основные функциональные свойства: предотвращает обесцвечивание филе лососевых в течение всего срока хранения; продлевает сроки хранения и увеличивает стойкость готовой продукции; обладает бактериостатическим и фунгицидным действием; является антиоксидантом; формирует приятный традиционный вкус слабосоленой продукции из филе лососевых; увеличивает выход готовой продукции из филе от 5 до 18 %; добавка может применяться как для инжектирования, так и для сухого и тузлучного посола рыб лососевых пород. В состав добавки входят цитрат натрия (Е 331), сахароза, ацетат натрия (Е 262), декстроза и лимонная кислота (Е 330)4.

Цель исследования – научное обоснование оптимальных режимов посола филе лососевых рыб инъектированием в технологии деликатесной слабосоленой продукции с использованием комплексной пищевой добавки PRE-LACKS для улучшения потребительских свойств и повышения выхода готовой продукции.

Задачи работы, требующие решения для достижения поставленной цели:

-

– изучить современный опыт посола филе лососевых рыб инновационным способом инъектирования, проанализировать имеющиеся достижения и проблемы;

-

– разработать методологическую схему исследования и шкалу комплексной оценки качества готовой слабосоленой продукции;

-

– изучить влияние на выход и комплексную оценку качества слабосоленого филе лососевых рыб концентрации комплексной пищевой добавки в рассоле для инъектирования рыбного филе;

-

– изучить влияние гидромодуля при посоле филе лососевых рыб инъектированием на выход и комплексную оценку качества слабосоленого филе лососевых рыб комплексной пищевой добавки и определить оптимальную дозировку пищевой добавки в рассоле для инъектирования;

-

– обосновать целесообразность применения комплексной пищевой добавки в технологии деликатесной слабосоленой продукции из филе лососевых рыб;

-

– сформулировать направление дальнейших исследований.

Объектами исследования являлись коммерческие образцы лососевых рыб – форели радужной потрошеной с головой, охлажденной по ГОСТ 814-20195, и опытные образцы слабосоленой продукции "Форель радужная филе-кусок слабой соли в вакуумной упаковке".

Предметом исследования на первом этапе являлись комплексные (органолептические, физические, реологические и биохимические) изменения слабосоленого филе лососевых рыб в процессе посола инъектированием и последующего созревания и хранения при температуре (4 ± 2 °С), а также оценка влияния этих изменений на качество продукции.

Материалы и методы

В работе использован широкий спектр современных методов исследования – органолептических, реологических, физических, физико-химических, квалиметрических и математических.

Отбор проб сырья и продукции осуществляли по ГОСТ 31339-20066.

Органолептические показатели сырья, полуфабриката и готовой продукции определяли по ГОСТ 7631-20087, для оценки качества готовой слабосоленой продукции использовали разработанную пятибалльную шкалу, учитывающую весомость отдельных оцениваемых показателей (внешний вид, запах, вкус, консистенция).

Для объективизации оценки показателя "консистенция" готовой продукции использовали прибор Texture Analyzer FRTS Series, показатель "твердость" оценивали в ньютонах.

Определение выхода полуфабриката и готовой продукции проводили последовательным взвешиванием опытных образцов до и после обработки, после чего рассчитывали выход как отношение массы объекта исследования после обработки к его массе до обработки, выраженное в процентах от массы направленного на обработку сырья или полуфабриката.

Определение массовых долей воды (В), жира (Ж), золы (З) в сырье проводили стандартными методами по ГОСТ 7636-858. Общий (ОА) и небелковый (НБА) азот определяли методом Къельдаля с минерализацией проб на аппарате Selecta Bloc Digest и последующей отгонкой и обратным титрованием по ГОСТ 7636-85. Сырой (СП) и истинный (ИП) протеин определяли расчетным методом с использованием коэффициента пересчета с ОА на СП – 6,25. Определение буферной емкости готовой продукции (Буф), % в пересчете на уксусную кислоту, проводили последовательным титрованием водной вытяжки из продукта гидроксидом натрия с тимолфталеином и фенолфталеином. Определение общей кислотности готовой продукции (ОК), % в пересчете на уксусную кислоту, проводили титрованием водной вытяжки из продукта гидроксидом натрия в присутствии фенолфталеина. Определение массовой доли аминного азота (азота концевых аминогрупп) (АА) проводили титрованием водной вытяжки из продукта после осаждения белковых веществ 20%-й трихлоруксусной кислотой (ТХУ) в присутствии нейтрализованного формалина и фенолфталеина.

Комплексный показатель качества готовой продукции К, условная единица (в диапазоне значений, соответствующих категории "деликатесная продукция" – от 0,9 до 1,0), определяли расчетным методом с использованием разработанной шкалы, включающей четыре группы показателей (без учета показателей безопасности – показателей группы А): группа Б (органолептические и реологические), группа В (показатели пищевой ценности продукции относительно установленных суточных норм потребления, установленных МР 2.3.1.0253-21. 2.3.1. Гигиена питания. Рациональное питание. Нормы физиологических потребностей в энергии и пищевых веществах для различных групп населения Российской Федерации. Методические рекомендации)9; группа Г – физико-химические.

Статистическую обработку результатов экспериментов осуществляли общепринятыми методами в пакете MS Exсel, определение оптимальных технологических режимов посола полуфабриката филе семги и филе форели радужной осуществляли с использованием модуля Fuzzy Logic Toolbox в составе программного пакета MatLab.

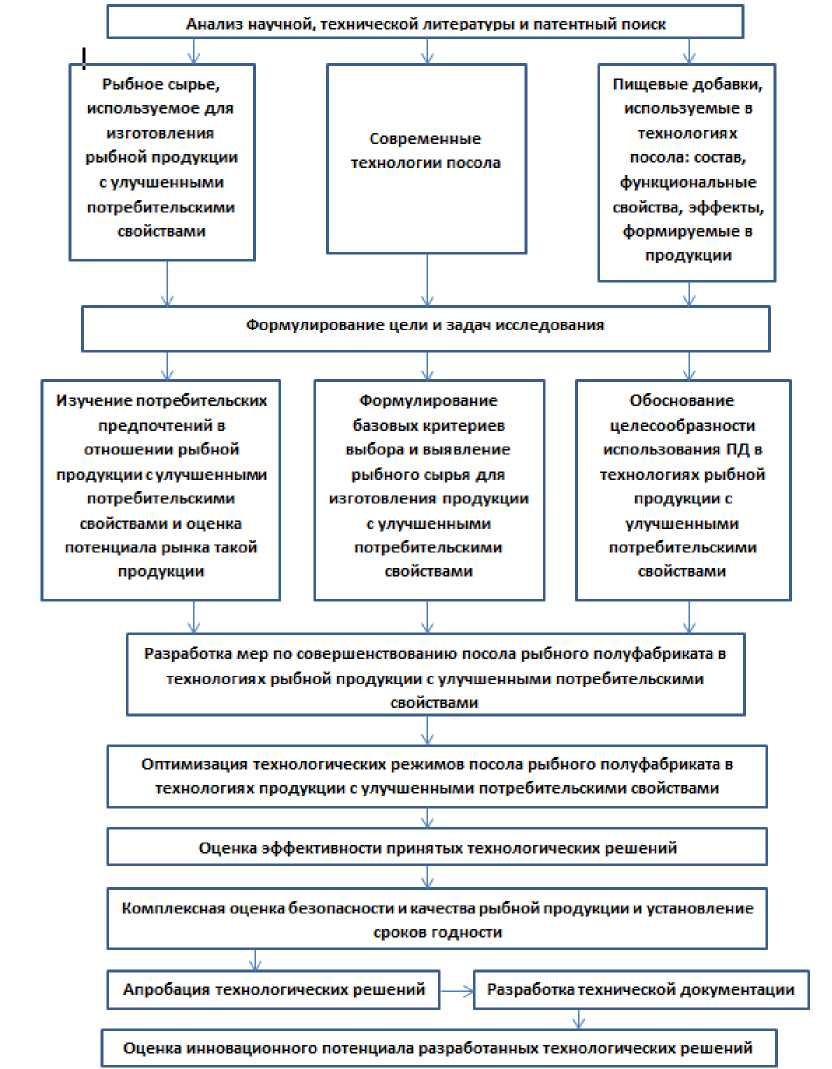

Разработанная схема исследования представлена на рис. 1.

Рис. 1. Схема исследования

Fig. 1. Scheme of research

Результаты и обсуждение

Для решения задач поставлена серия экспериментов, основные условия проведения которых перечислены ниже:

-

– посолу подвергали форель радужную филе-кусок с кожей массой 350 ± 50 г, с удельной поверхностью 0,07 ± 0,006 м2/кг;

-

– концентрацию пищевой добавки в рассоле варьировали от 3 до 5 % (в соответствии с общими рекомендациями производителя добавки) с шагом 1 %;

-

– температуру посола поддерживали на уровне минус 1 ± 0,5 °С во всей серии экспериментов;

-

– гидромодуль (отношение массы введенного рассола в мышечную ткань рыбы к массе полуфабриката до инъектирования, выраженное в процентах) варьировали от 10 до 20 % с шагом в 5 %;

-

– длительность посола составляла 10 ± 2 ч.

Перечень влияющих на предмет исследования технологических факторов, значения которых поддерживали на постоянном уровне в ходе экспериментов, для исключения их влияния на результат приведен ниже:

-

– концентрация соли в рассоле;

-

– температура рассола в процессе инъектирования;

-

– процедура подготовки полуфабриката к инъектированию;

-

– способ инъектирования (средства малой механизации – ручной инъектор на 5 игл);

-

– удельная поверхность филе-куска форели радужной (0,07 ± 0,006 м2/кг).

Всю серию экспериментов проводили на одной коммерческой партии рыбы, для которой экспериментально установили химический состав (табл. 1).

Таблица 1. Химический состав объектов исследования, % Table 1. Chemical composition of research objects, %

|

° 5 к |

Массовая доля |

|||||||

|

В |

Ж |

ОА |

НБА |

СП |

12х |

АА |

Зола |

|

|

Форель радужная, филе-кусок |

68,99 ± 3,87 |

11,12 ± 1,13 |

3,18 ± 0,086 |

0,294 ± 0,022 |

19,88 |

18,05 |

0,109 ± 0,008 |

1,91 ± 0,17 |

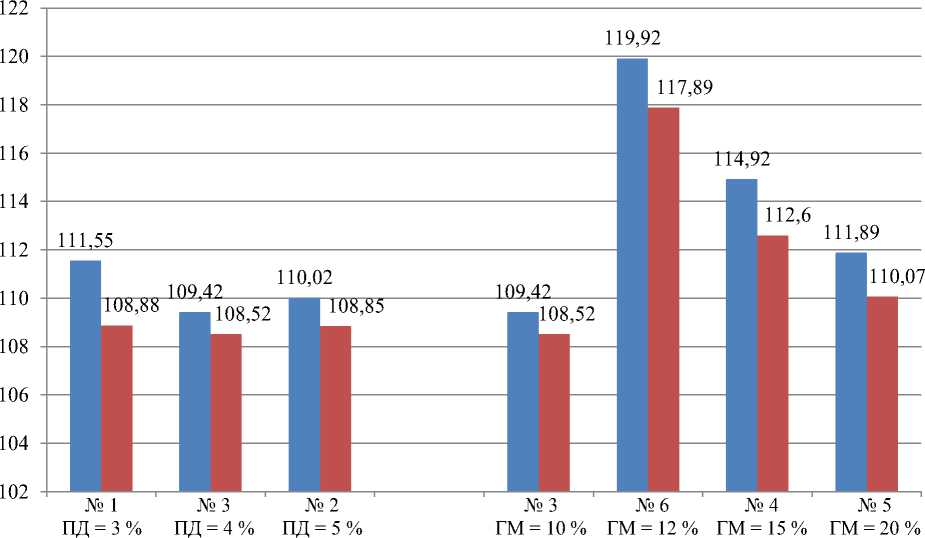

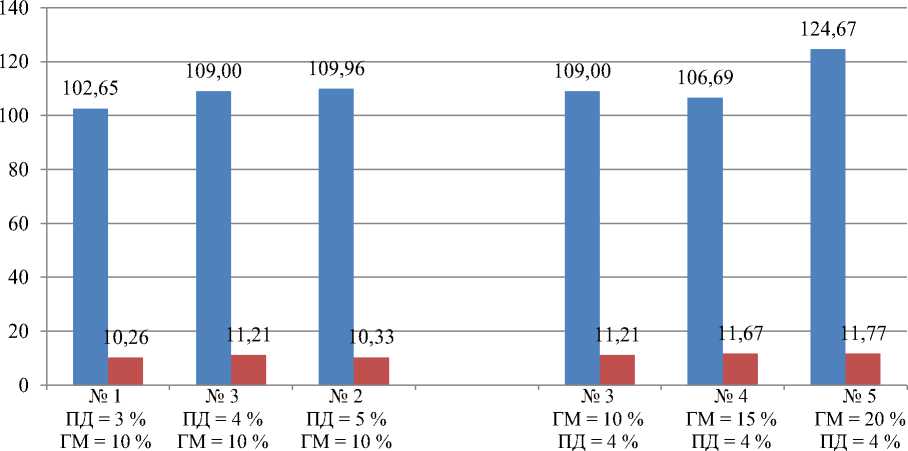

На рис. 2 представлены результаты определения выхода полуфабриката сразу после инъектирования и готовой продукции в зависимости от величины гидромодуля.

ГМ = 10 %

ГМ = 10 %

ГМ = 10 %

ПД = 4 %

ПД = 4 %

ПД = 4 %

ПД = 4 %

■ Выход полуфабрикатаасразу послеинъектирования, %

■ Выход готовой продукцииипослепосола(спустяа12 часов послеъинъектирования), %

Рис. 2. Влияние условий посола (концентрация пищевой добавки (ПД) в рассоле для инъектирования и величина гидромодуля (ГМ)) на выход полуфабриката и готовой продукции: № 1–6 – опытные образцы Fig. 2. Influence of salting conditions (concentration of food additive in brine for injection and the value of the hydromodulus) on the output of semi-finished products and finished products: № 1–6 test samples

Как показывает рис. 2, выход полуфабриката и готовой продукции выраженно коррелирует с величиной гидромодуля и практически не зависит от концентрации пищевой добавки в рассоле в исследованном диапазоне значений. Это свидетельствует о том, что правильно подобранный состав рассола позволяет удерживать от 80 до 98 % введенного инъектированием объема раствора на уровне прочной связи в течение практически всего срока исследования (более 1 месяца) в процессе хранения продукции при установленной температуре (минус 1 ± 0,5 °С). Прирост массы продукта при этом составляет в зависимости от гидромодуля от 10 до 20 % от массы направленного на посол сырья.

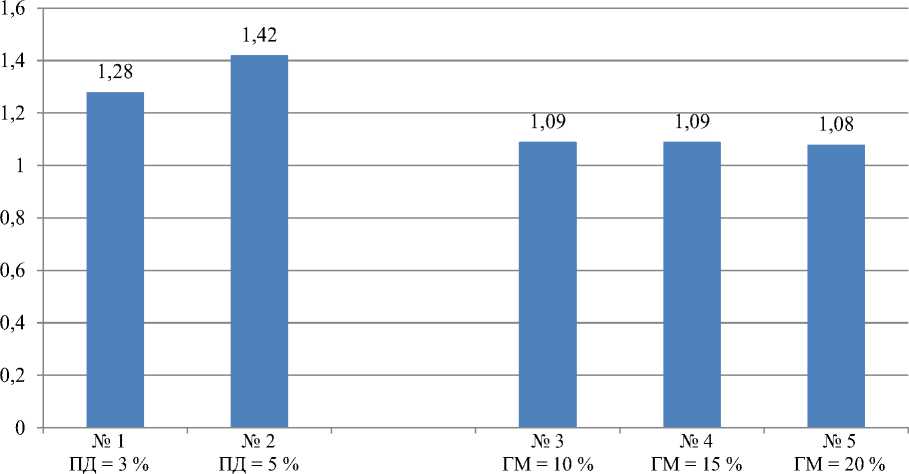

Из рис. 3 видно, что величина гидромодуля практически не влияет на показатель общей кислотности готовой продукции, в то время как концентрация пищевой добавки, содержащей в своем составе кислые продукты (лимонную кислоту и цитраты), в рассоле ожидаемо оказывает слабое влияние на показатель. Наблюдается небольшое увеличение показателя общей кислотности с 1,2 до 1,4 % при увеличении концентрации добавки с 3 до 5 %.

ГМ = 10 % ГМ = 10 % ПД = 4 % ПД = 4 % ПД = 4 %

■ Общая кислотность, %

Рис. 3. Влияние условий посола (концентрация пищевой добавки в рассоле для инъектирования и величина гидромодуля) на показатель общей кислотности готовой продукции: № 1–5 – опытные образцы Fig. 3. Influence of salting conditions (concentration of food additive in brine for injection and hydromodulus value) on the indicator of total acidity of finished products: № 1–5 test samples

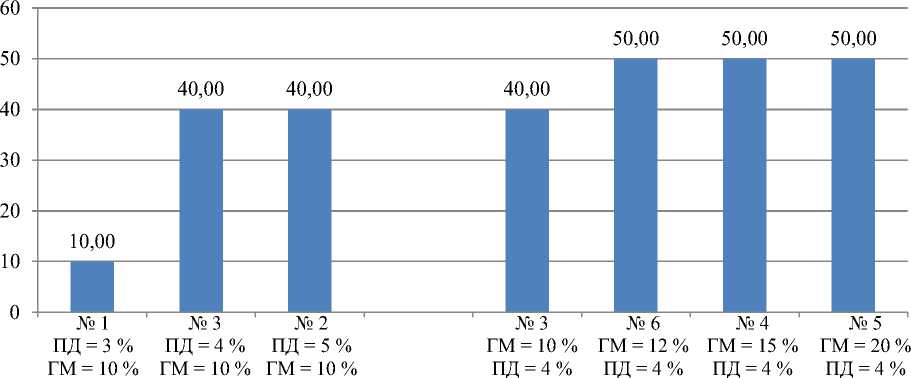

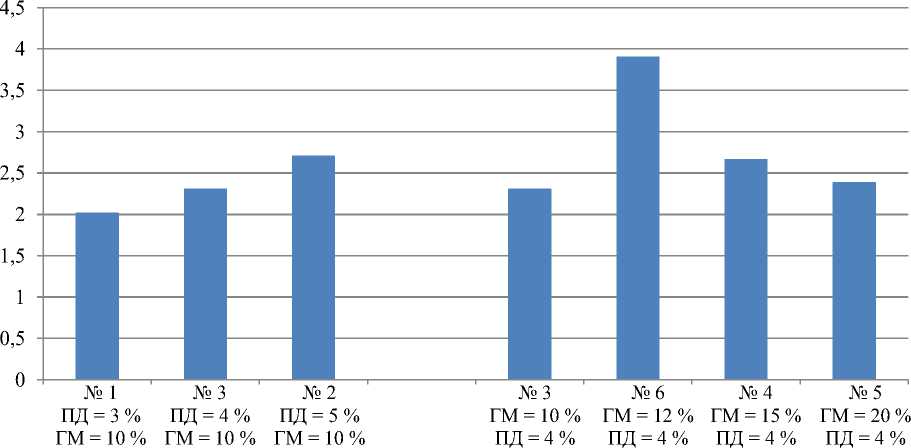

На рис. 4 представлена зависимость показателя буферной емкости слабосоленого филе форели от условий посола. Как следует из диаграммы, величина гидромодуля не влияет существенно на показатель, характеризующий созревание соленой рыбы в диапазоне от 10 до 20 %, при этом концентрация ПД существенно влияет на созреваемость продукции. Наблюдается кратный рост буферной емкости при увеличении концентрации ПД с 3 до 4–5 %. Кислые продукты в составе ПД способствуют созданию благоприятных условий для работы протеолитических ферментов в мышечной ткани рыбы и, как результат, более интенсивному протеолизу и созреванию продукции, что в конечном итоге позволяет сократить стадию посола. Значения буферной емкости на уровне 50 % достигнуты всего через 12 ч от момента посола инъектированием.

Сформулированный ранее вывод подтверждается результатами оценки показателей, характеризующих степень созревания соленой рыбы – АА и НБА/ОА. Эти показатели наряду с показателем буферной емкости, являются общепринятыми для оценки степени созревания соленой рыбы. Как видно из диаграмм на рис. 5, величина гидромодуля в рабочем диапазоне от 10 до 20 % оказывает заметное влияние на глубину протеолиза. Так, при увеличении гидромодуля в 2 раза – с 10 до 20 % – величина АА увеличивается со 109 до почти 125 мг%. Концентрация пищевой добавки также влияет на процесс созревания. Увеличение концентрации добавки PRE-LACKS в рассоле с 3 до 5 % ведет к росту показателя АА с почти 103 до 110 мг%. Аналогичный характер демонстрирует зависимость показателя НБА/ОА от условий посола, но эта зависимость менее выражена по сравнению с концентрацией пищевой добавки в рассоле. При этом из рисунка видно, что показатель НБА/ОА гораздо в меньшей степени зависим от исследуемых технологических факторов – концентрация добавки и величины гидромодуля в исследуемом диапазоне значений.

■ Буферность, %

Рис. 4. Влияние условий посола (концентрация пищевой добавки в рассоле для инъектирования и величина гидромодуля) на показатель буферной емкости готовой продукции: № 1–6 – опытные образцы Fig. 4. Influence of salting conditions (concentration of food additive in brine for injection and value of hydromodulus) on the indicator of buffer capacity of finished products: № 1–6 test samples

■ АА, мг% ■ НБА/ОА, %

Рис. 5. Влияние условий посола (концентрация пищевой добавки в рассоле для инъектирования и величина гидромодуля) на показатели, характеризующие созревание готовой продукции: № 1–5 – опытные образцы

Fig. 5. Influence of salting conditions (concentration of food additive in brine for injection and value of hydromodulus) on indicators characterizing the maturation of finished products: № 1–5 test samples

Комплексные биохимические процессы, протекающие в рыбе при посоле и созревании, напрямую формируют органолептические свойства деликатесной продукции. На рис. 6 приведены результаты органолептической оценки двух из четырех учитываемых показателей, значение которых оценено по разработанной пятибалльной шкале и варьируется в ходе эксперимента. Для большей наглядности результаты оценки приведены по разработанной пятибалльной шкале без учета коэффициентов весомости. Два других показателя – "запах" и "внешний вид" экспертами оценены на 5 баллов во всех опытных образцах, изготовленных при разных вариантах условий посола. На рис. 7 приведены результаты инструментальной оценки показателя "консистенция" готовой продукции на приборе Texture Analyzer FRTS Series при помощи показателя "твердость".

№ 1 5,00

этало

2,00

№

№ 5

№ 2

№ 3

—♦—вкус -■- консистенция

Рис. 6. Влияние условий посола (гидромодуль и концентрация пищевой добавки варьировались от образца № 1 к образцу № 5) на органолептические показатели готовой продукции – вкус и консистенцию: № 1–6 – опытные образцы

Fig. 6. Influence of salting conditions (hydraulic modulus and concentration of food additive varied from sample N 1 to sample N 5) on organoleptic indicators finished products – taste and texture: № 1–6 test samples

■ Твердость, Н

Рис. 7. Влияние условий посола (концентрация пищевой добавки в рассоле для инъектирования и величина гидромодуля) на показатель "твердость", при помощи которого оценивали консистенцию готовой продукции: № 1–6 – опытные образцы

Fig. 7. Influence of curing conditions (concentration of the food additive in the brine for injection and the value of the hydromodulus) on the "hardness" indicator used to evaluate the consistency of the finished product: № 1–6 test samples

Как видно из рисунков снижение оценки показателя "консистенция" определяется концентрацией пищевой добавки и величиной гидромодуля. Максимальное снижение оценки до 4,3 балла наблюдалось при максимальной концентрации добавки 5 % даже при минимальной величине гидромодуля 10 %. Эксперты отметили более ослабленную консистенцию в сравнении с другими опытными образцами. Эти результаты хорошо коррелируют с физико-химическими показателями (АА, Буф, ОК и НБА/ОА), которые объективно характеризуют глубину биохимических изменений в тканях соленой рыбы, а также подтверждаются результатами объективной инструментальной оценки консистенции соленой рыбы на приборе Texture Analyzer FRTS Series при помощи показателя "твердость".

Все собранные экспериментальные данные были обработаны в соответствии с квалиметрической методикой и с учетом разработанной шкалы комплексной оценки качества, представленной в табл. 2.

Таблица 2. Шкала комплексной оценки качества деликатесной продукции

"Форель радужная филе-кусок слабой соли"

Table 2. Scale for comprehensive assessment of the quality of delicacy products "Rainbow trout fillet-piece of weak salt"

|

Группа потребительских свойств (показателей качества) |

о у 9 СО S Q О и о к s 5 К -& о U о “ |

Внутригрупповые показатели качества продукции |

| s К д о >» д- 2 & д S S U н m со >^ о И m |

Значение показателя для эталона |

|

А, показатели безопасности |

1; 0 |

В соответствии с требованиями ТР ЕАЭС 040/2016 "Безопасность рыбной продукции" |

1; 0 |

В соответствии с требованиями ТР ЕАЭС 040/2016 |

|

Б, органолептические и реологические показатели |

0,40 |

Внешний вид, балл |

0,20 |

5,0 |

|

Запах, балл |

0,25 |

5,0 |

||

|

Вкус, балл |

0,30 |

5,0 |

||

|

Консистенция, балл |

0,10 |

5,0 |

||

|

Твердость, Н |

0,15 |

0,401 |

||

|

В, показатели пищевой ценности |

0,35 |

Массовая доля белка в 100г продукта |

0,50 |

802 |

|

Массовая доля жира в 100 г продукта |

0,50 |

1002 |

||

|

Г, физико-химические |

0,25 |

Массовая доля поваренной соли в 100 г продукта |

0,10 |

3,01 |

|

Массовая доля АА, мг% |

0,25 |

1301 |

||

|

Общая кислотность, % в пересчете на уксусную кислоту |

0,15 |

1,21 |

||

|

Буферность, % в пересчете на уксусную кислоту |

0,25 |

1501 |

||

|

Отношение НБА/ОА, % |

0,25 |

12,51 |

Примечание. 1 – значения соответствуют физиологической норме потребления, приведенной в МР 2.3.1.0253-2110; 2 – значения установлены по результатам предварительных экспериментов и априорной информации.

Данные были обработаны в программном модуле нечеткой логики Fuzzy Toolbox среды MatLab в соответствии с составленной матрицей эксперимента (табл. 3), что позволило максимально учесть разнонаправленное влияние выбранных факторов на многие разноразмерные показатели, комплексно характеризующие качество слабосоленой рыбы (табл. 2).

10 МР 2.3.1.0253-21. 2.3.1. Гигиена питания. Рациональное питание. Нормы физиологических потребностей в энергии и пищевых веществах для различных групп населения Российской Федерации. Методические рекомендации (утв. Главным государственным санитарным врачом РФ 22.07.2021). URL:

Таблица 3. Матрица эксперимента (нечеткая логика) Table 3. Experiment matrix (fuzzy logic)

|

Режим посола |

Диапазон исследуемых значений (ограничение области факторного пространства) |

Лингвистические термы, принятые для характеристики факторов |

Численная характеристика терма |

|

Влияющие технологические факторы (входные переменные) |

|||

|

Х 1 Концентрация пищевой добавки PRE-LAKCS в рассоле для инъектирования, % |

от 3 до 5 |

мало |

3,0 |

|

средне |

4,0 |

||

|

много |

5,0 |

||

|

Х 2 Гидромодуль, % |

от 10 до 20 |

мало |

10,0 |

|

не очень мало |

12,0 |

||

|

не очень много |

15,0 |

||

|

много |

20,0 |

||

|

Параметр оптимизации (функция отклика, выходная переменная) |

|||

|

К, усл. ед. Комплексная оценка качества |

от 0,9 до 1,0 |

очень нежелательно |

0,900…0,920 |

|

не очень желательно |

0,921…0,940 |

||

|

удовлетворительно |

0,941…0,960 |

||

|

желательно |

0,961…0,980 |

||

|

очень желательно |

0,981…1,000 |

||

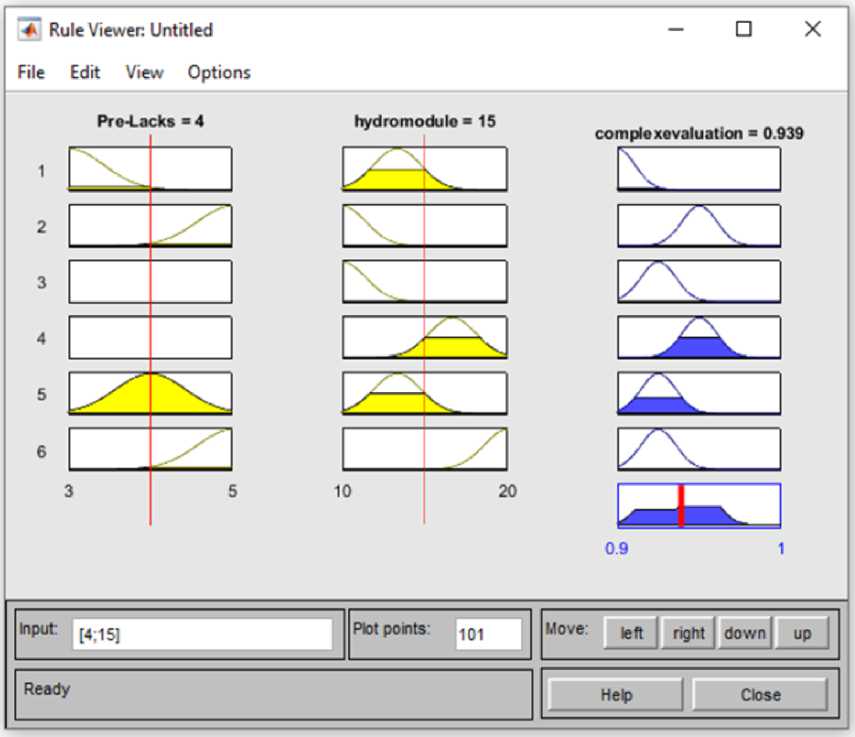

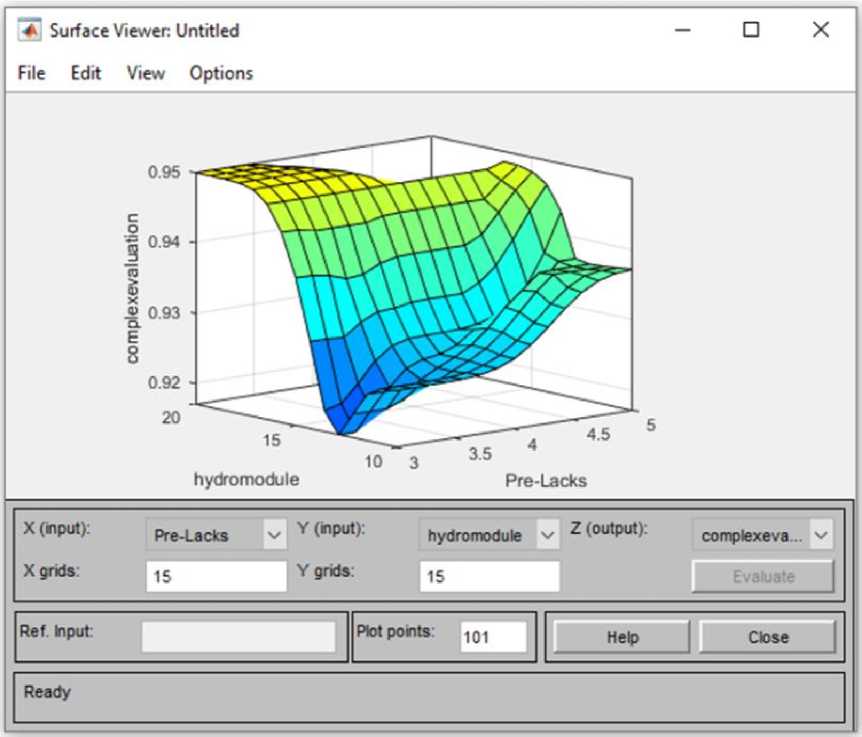

Результаты моделирования представлены в виде визуализации нечеткого логического вывода (рис. 8) и в виде поверхности отклика (рис. 9) для большей наглядности.

Рис. 8. Визуализация нечеткого логического вывода Fig. 8. Visualization of fuzzy inference

С использованием модуля Fuzzy Toolbox в программе MatLab ( Муратова и др., 2010 ) получены оптимальные значения технологических факторов, гарантирующие формирование у продукции потребительских свойств, характеризующих деликатесную слабосоленую рыбу, – концентрация пищевой добавки PRE-LACKS 4 %, величина гидромодуля – 15 %.

Рис. 9. Поверхность отклика

Fig. 9. Response surface

Заключение

По итогам проведенных исследований сформулированы выводы:

-

1) впервые исследованы изменения органолептических, реологических, физических и физико-химических показателей, комплексно характеризующих качество слабосоленой рыбной продукции (филе форели радужной слабой соли в вакуумной упаковке) на этапе созревания и хранения готовой продукции, изготовленной с использованием комплексной пищевой добавки PRE-LAKCS производства ООО "Ваш технолог" (г. Санкт-Петербург, Россия) в зависимости от технологических режимов посола инъектированием;

-

2) предложен комплексный показатель качества К для оценки деликатесной слабосоленой продукции из филе лососевых рыб, изготовленной с использованием посола инъектированием и комплексной пищевой добавки PRE-LAKCS;

-

3) получена формализованная математическая зависимость показателя К от выбранных режимов посола с использованием метода нечеткого логического вывода в программе MatLab и с ее помощью определены их оптимальные значения;

-

4) разработаны рекомендации по посолу полуфабриката – филе форели радужной в технологии деликатесной слабосоленой продукции;

-

5) установлена оптимальная концентрация комплексной пищевой добавки PRE-LAKCS в рассоле на этапе посола сырья инъектированием – 4 %, оптимальная величина гидромодуля – 15 %;

-

6) проведены расчеты К, согласно которым наилучшими результатами исследования признан образец с наивысшим значениям комплексного показателя (≈0,9448), при наилучших органолептических показателях (5,00).

Выражаем благодарность ООО "Ваш Технолог" (г. Санкт-Петербург, Россия) за предоставленные коммерческие образцы комплексной пищевой добавки PRE-LAKCS и всестороннюю поддержку проводимых исследований.