Анализ технологии производства прессового подсолнечного масла на ООО "Черноземье" и рекомендации по повышению ее эффективности

Автор: Остриков А.Н., Самбурик Н.П., Раздина Е.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 3 (73), 2017 года.

Бесплатный доступ

Приведено описание технологической схемы подготовительного цеха, прессового цеха и очистки прессового масла на ООО «Черноземье», с анализом работы основных видов технологического оборудования для выявления проблемных мест производства. Установлено, что при обрушивании и разделении рушанки на фракции в сепараторах и рассевах создаются благоприятные условия для обмасливания лузги за счет контактирования ее при прохождении через сито вместе с высокомасличным дробленым ядром и масличной пылью. Для снижения масличности лузги в схеме рекомендовано использовать гидроциклоны, которые направляют лузгу для последующего выделения унесенных вместе с лузгой частиц ядра и масличной пыли. Выявлено также, что наибольшее содержания в масле восков и воскоподобных веществ, существенно влияющих на прозрачность товарного подсолнечного масла, содержится в липидах лузги, которые частично переходят в масло при переработке семян. Содержание восков в маслах тем выше, чем больше лузги содержится в ядре, и чем выше температура мезги, поступающей на прессование. При этом соотношение олеиновой и линолевой кислотами у низкомасличных сортов 1:1, у высокомасличных 1:3. Неоднородность помола мятки, получающийся при обрушивании семян, затрудняет процесс равномерного увлажнения, прогрева и высушивания мезги в кондиционере. На структуру готовой мезги влияет первичная структура мятки, получившаяся в процессе измельчения семян. Происходящая интенсивная окраска мезги, жмыха и шрота это в процессе подсушивания мятки обусловлена высокой температурой (выше 100 °С) в кондиционере, что ведет к интенсивному протеканию сахароаминных реакций, увеличению общего содержания азота и фосфора. А это изменяет окраску и увеличивает сырьевые потери.

Технология, подсолнечное масло, прессование, качество, рекомендации, эффективность производства

Короткий адрес: https://sciup.org/140229845

IDR: 140229845 | DOI: 10.20914/2310-1202-2017-3-11-18

Текст научной статьи Анализ технологии производства прессового подсолнечного масла на ООО "Черноземье" и рекомендации по повышению ее эффективности

Масложировая промышленность является важной отраслью пищевой индустрии России [1]. На ее долю приходилось 5,3% общего объема продукции, реализуемой организациями промышленности, более 4% основных производственных фондов и около 5% промышленного персонала. Мощности российских маслодобывающих организаций по переработке маслосемян составляют 9,3 млн тонн в год.

ООО «Черноземье» – это современное предприятие, которое является полностью безотходным. Оно состоит из элеватора мощностью 70 тыс. тонн, маслозавода и цехов хранения готовой продукции. С выходом на проектную мощность предприятие планирует перерабатывать по 2000 тонн сырья в сутки (450 тыс. тонн семян подсолнечника в год) и выпускать 900 тонн растительного масла в сутки.

Основным готовым продуктом является прессовое подсолнечное масло, экстракционное подсолнечное масло, гранулированный шрот и гранулированная лузга. Оптимальный процент влажности семян, поступающих на переработку – 6%. Семена должны быть хорошо очищены, содержание мусора не должно превышать 1%, а битого зерна – 3% [2].

Основными отходами предприятия являются шрот – высокобелковый концентрированный корм, который продается как комбикорм, и гидрофуз, содержащий большое количество полезных жиров и витаминов, который возвращается в производство как добавка в шрот на этапе тостирования.

Образующаяся в процессе производства лузга гранулируется и используется в виде топлива на собственной котельной.

Извлечение масла на данном предприятии осуществляется двумя методами: прессованием на форпрессах и экстракцией, с последующим удалением растворителя из готовой продукции.

Описание технологической схемы подготовительного цеха

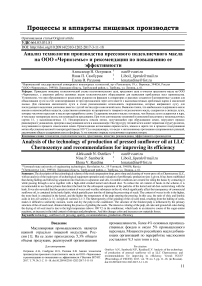

С зерносушильного комплекса элеватора семена подсолнечника поступают в цех производственной подготовки (рисунок 1) .

Позиции на чертеже: 1 – оперативный бункер; 2 – скребковый конвейер; 3 , 12 – нория; 4 – бункер; 5 – бункерные весы; 6 – промежуточный бункер; 7 . 1 , 7 . 2 – винтовые конвейеры; 8 . 1 , 8 . 2 – сепараторы; 9 , 13 – скребковые конвейеры для лузги; 10 . 1 , 10 . 2 – магнитные сепараторы; 11 – скребковый конвейер для семян подсолнечника; 14 . 1 … 14 . 12 – семенорушка; 15 – бункер пересыпа; 16 . 1 , 16 . 2 – рукавные фильтры; 17 . 1 , 17 . 2 – вентиляторы; 18 . 1, 18 . 2 – сепараторы; 19 , 20 , 21 – скребковый конвейер; 22 – нория лузги; 23 , 25 – скребковые конвейеры лузги; 24 – накопительная емкость.

Из оперативного бункера 1 семена скребковым конвейером 2 подаются на норию 3 . Норией загружаются в бункер 4 , а из него в бункерные весы 5 . Взвешенные семена пересыпаются в промежуточный бункер 6 , из которого винтовыми конвейерами 7 . 1 – 7 . 2 подаются на сепараторы производственной очистки 8 . 1 – 8 . 2 .

Сорные примеси, отделенные на сепараторах 8 . 1 – 8 . 2 , скребковым конвейером 9 , подаются на норию лузги 22 .

Аспирационный воздух с головки нории 3 , бункеров 4 , 6 , 15 , весов 5 , сепараторов производственной очистки 8 . 1 – 8 . 2 подается на очистку в рукавные фильтры 16 . 1 – 16 . 2 . Очищенный воздух выбрасывается центробежными вентиляторами 17 . 1 – 17 . 2 в атмосферу, а осажденная в фильтрах пыль через шлюзовые затворы подается в скребковый конвейер для сора 9 .

Очищенные семена с сепараторов 8 . 1 – 8 . 2 поступают на магнитные сепараторы 10 . 1 – 10 . 2 . Отсюда отделенные металлопримеси самотеком попадают в собирающий контейнер, а очищенные семена подсолнечника поступают в скребковый конвейер 11 . С конвейера 11 норией 12 семена подаются на конвейер 13 и распределяются через заслонки с пневмоприводом по установкам для обрушивания семян 14 . 1 – 14 . 12 .

Избыток семян с конвейера 13 самотеком попадает в бункер 15 , оборудованный датчиками уровня. С бункера 15 семена возвращаются винтовым конвейером 19 на норию 12 .

Обрушенные семена с установок для обрушивания 14 . 1 – 14 . 12 самотеком подаются на сепараторы 18 . 1 – 18 . 12 . Недоруш с сепараторов 18 . 1 – 18 . 2 поступает на скребковый конвейер 19 , которым подается в норию 12 и далее возвращается по выше описанной схеме на повторное обрушивание. Ядро с сепараторов 18 . 1 – 18 . 12 скребковым конвейером 20 перемещается на скребковый конвейер 21 и подается в прессовой цех.

Аспирационный воздух с сепараторов подается в циклоны разгрузители для мелкой фракции лузги + ядра и для крупной фракции лузги + ядра. Очищенный воздух выбрасывается центробежными вентиляторами в атмосферу.

Лузга с конвейеров подается на центробежные просеиватели, с просеивателей на сепараторы. Ядро с рассевов и сепараторов поступают в скребковый конвейер для ядра, а лузга в скребковый конвейер для лузги, откуда скребковым конвейером подается на норию лузги.

Аспирационный воздух с центробежных просеивателей и сепараторов подается на циклон. Осевшие в циклоне частицы через шлюзовой затвор высыпаются в скребковый конвейер для лузги, а очищенный воздух выбрасывается вентилятором в атмосферу.

Лузга с нории поступает на скребковый конвейер, который подает лузгу в накопительную емкость участка грануляции лузги и затем лузга подается в котельную.

atmosphere аспирац.в-х спылью aspiratingairwithdust

tmosphere position19

position 19

position19

position19

position19

position19

1 10.2

едору undisturbed семенаподсолнечника sunflowerseeds контейнеротходов wastecontainer награнулирование, котельная forgranulation, boilerroom

Рисунок 1. Технологическая схема цеха производственной подготовки семян

Figure1. Technological scheme of the workshop for seed preparation

|

14.12 |

inthepressroom

Тгог 'f °% ‘62 ‘ДБ ‘ДЯЬОМ/о $Муээоо^/цд4^ф^пн^

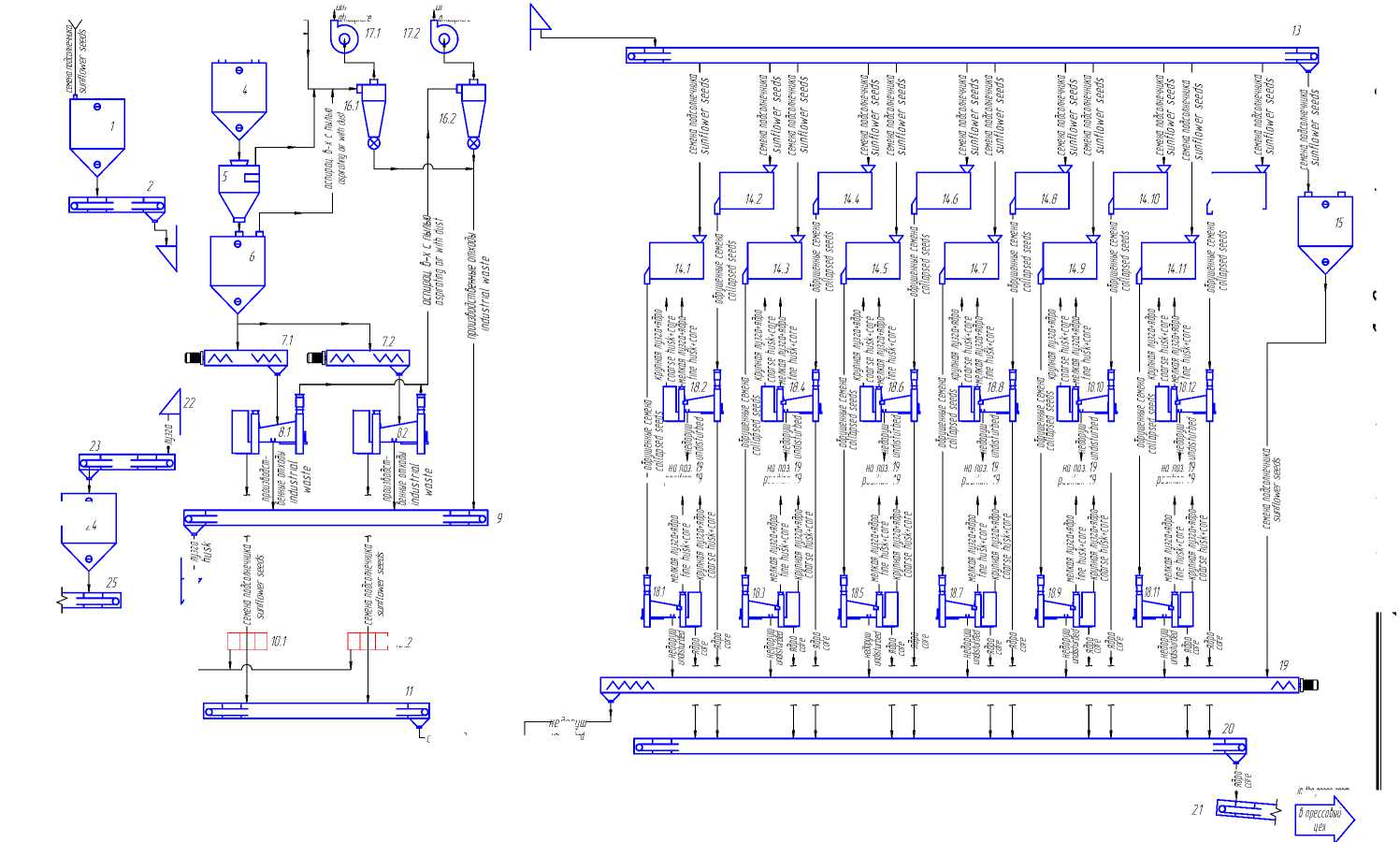

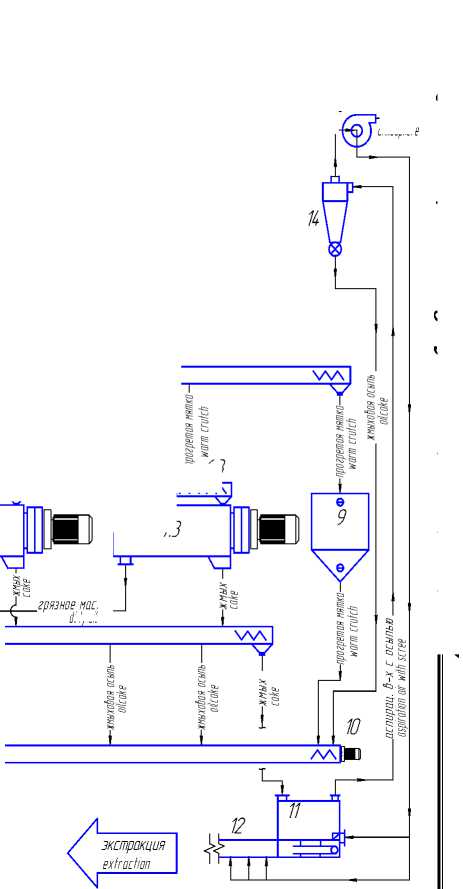

Описание технологической схемы прессового цеха и очистки прессового масла

Позиции на чертеже: 1 – магнитный сепаратор; 2 – разгрузочный шнек; 3 – кондиционер; 4 , 5 , 24 – скребковые конвейеры; 6 . 1 … 6 . 3 – дозирующие шнеки прессов; 7 . 1 … 7 . 3 – пресса; 8 – конвейер жмыха; 9 – бункер; 10 , 15 – винтовые конвейеры; 11 – охладитель жмыха; 12 – конвейер транспортировки жмыха в экстрактор; 13 – вентилятор; 14 , 23 – циклон; 15 – скребковый конвейер тип «гусиная шея»; 16 – фузоловушка; 17 – вакуумный сепаратор; 18 . 1 … 18 . 4 – насосы; 19 – емкости для сухого отфильтрованного осадка; 20 – емкость для грязного масла; 21 . 1 … 21 . 3 – фильтры; 22 . 1 … 22 . 3 – пневматические вибраторы для выгрузки сухого фильтрованного осадка; 25 – емкость для чистого масла; насосы; 26 – насос; 27 – охладитель.

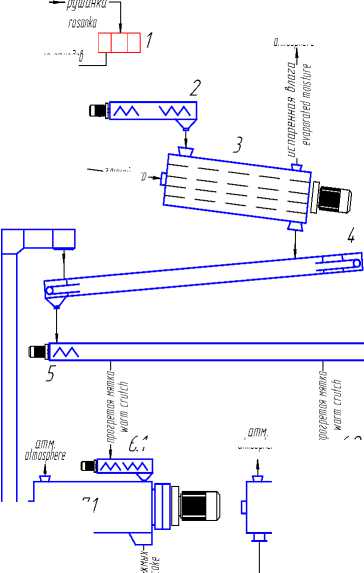

Ядро из подготовительного цеха скребковым конвейером 21 подается на магнитный сепаратор 1 , в котором отделяются магнитные примеси. После сепаратора ядро подается загрузочным шнеком 2 в кондиционер 3 (рисунок 2) .

Кондиционер представляет собой горизонтальный вращающийся цилиндр со встроенным в средней части аппарата пучком труб. Цилиндрический барабан установлен наклонно к горизонтали и продукт перемещается от входа к выходу, нагреваясь до температуры 85 ºС, контактируя с горячими трубами, в которые подается пар. Испаряемая влага выбрасывается через газоход, расположенный на выходе пара из кондиционера, и выбрасывается в атмосферу.

После влаготепловой обработки ядро из кондиционера 3 поступает на наклонный скребковый конвейер 4 , а затем на винтовой конвейер 5 . Конвейер 5 распределяет материал на дозирующие шнеки к прессам 6 . 1 – 6 . 3 . Остатки материала сбрасываются в бункер 9 , а из него винтовым конвейером 10 через скребковый конвейер тип «гусиная шея» 15 возвращаются в конвейер 4 .

Материал из дозирующих шнеков к прессам 6 . 1 – 6 . 3 поступает в прессы 7 . 1 – 7 . 3 . Прессовое масло вырабатывают на шнековых прессах однократного отжима. Полученный в процессе прессования жмых поступает на скребковый конвейер 8 и далее в охладитель жмыха 11 . Охлаждение жмыха осуществляется и в момент его транспортировки в экстракционный цех по цепному конвейеру 12 , который установлен в закрытом кожухе. В зимний период охлаждение осуществляется свежим приточным воздухом с улицы, а в летнее время охлаждение осуществляется за счет подачи воздуха с помощью вентиляторов 13 .

Аспирационный воздух из охладителя жмыха 11 удаляется вентилятором 14 через циклон 47 . Мелкая фракция жмыха, которая отделяется на циклоне 9 , через шлюзовой затвор подается на конвейер 10 , затем на конвейер типа «гусиная шея» 15 и далее по схеме.

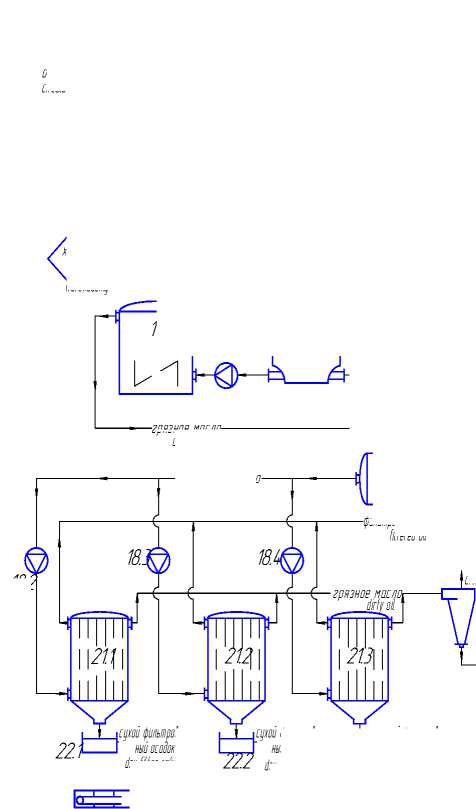

Жмыховая осыпь со скребкового конвейера 8 направляется в конвейер 10 . В фузоло-вушку 16 масло подается с прессов 7 . 1 – 7 . 3 , где осуществляется первичная очистка масла от крупных частиц осыпи (фуз). После первичной очистки масло подается в вакуумный сепаратор 17 для отделения влаги из масла, а затем насосом 18 . 1 закачивается в емкость с мешалкой 19 и оттуда направляется в емкость грязного масла 20 . Фуз из фузоловушки 16 разгрузочным шнеком подается в конвейер 24 и гидрофуз из сепаратора 17 направляется в конвейер 24 , а из него в конвейер 15 и далее по схеме возвращается в пресса. Масло после первичной очистки самотеком поступает в емкость для грязного масла 20 . Из емкости 20 насосами 18 . 2 – 18 . 4 масло подается для фильтрации на пластинчатые фильтры 21 . 1 – 21 . 3 .

В начальный период работы фильтров на поверхности фильтрующих пластин намывается фильтровальный слой из зеерной осыпи, а затем начинается фильтрация масла, в ходе которого накапливается осадок на пластинах. Возникает необходимость очистки фильтровальной поверхности. Для этого останавливают работающий фильтр, а фильтрацию масла производят на другом фильтре.

Очистка фильтров 21 . 1 – 21 . 3 производится с помощью пневматических вибраторов 22 . 1 – 22 . 3 с предварительной продувкой сжатым воздухом давлением 0,6 МПа. Происходит высушивание осадка, а в результате встряхивания осадок через открытый донный клапан сбрасывается в емкость, расположенную под каждым фильтром, для отфильтрованного осадка. Из емкости осадок сбрасывается в скребковый конвейер 24 , направляется в конвейер 15 для повторного использования в цикле прессования.

При продувке фильтров сжатым воздухом, масло с фильтров подается на сепаратор, в котором воздух отделяется от масла и выбрасывается в атмосферу, а масло возвращается в емкость 20 .

Отфильтрованное масло подается в промежуточную емкость для чистого масла 25 . Отсюда насосом 26 подается для охлаждения на теплообменник 27 и через расходомер в цех для хранения.

Состав подсолнечного масла определяется его жирнокислотным составом (таблица 1)

18.1

< фуз fuzz хранение вцех warehousing оборотная вода circulatingwater 1 (

грязноемасло dirtyoil атм.

atmosphere

18.2

dryfiltercake dryfiltercake сухойфильтрован-ныйосадок dryfiltercake

грязноемасло dirtyoil

споз.22 рис.1

атм. atmosphere

6.1

7.1

7.2

[ грязноемасло

withposition22

figure1

контейнеротходов wastecontainer

«?4

dead риг

atmosphere

J 6.2

С]ЛАУУ\

атм. atmosphere атм. atmosphere

7.3

TlOZ 'f W^ ‘62 "ДБ ‘дж^^/ь Jo $8и1уээоо^/цд4^ф^пншээф

J 6.3

M|mw,

dirtyoil

Рисунок 2. Технологическая схема прессового цеха

Figure2. Technological scheme of the press room

Таблица 1

Показатели качества подсолнечного масла

Table 1

Quality indicators of sunflower oil

|

Показатель | Index |

Содержание | Content |

|

Плотность при 10 °C | Density at 10 ° C |

920–927 кг/м3 |

|

Температура застывания | Freezing point |

16–19 °C |

|

Кинематическая вязкость при 20 °C | Kinematic viscosity at 20 ° C |

60,6⋅106 Па/с |

|

Йодное число | Iodine number |

119–145 |

|

Число омыления | Number of saponification |

186–194 |

|

Содержание кислот: | Content of acids: Олеиновая | Oleic acid Линолевая | Linoleum Стеариновая | Stearic Пальминовая | Palmine Прочие | Other |

61–70% 22–28% 4,1–4,8% 4,2–4,6% 4,2–4,6% |

|

Содержание токоферолов, всего | Contents of tocopherols, total |

40–70 мг/100г |

|

Содержание каротинов, не более | Carotene content, no more than |

0,007% |

Влияние технологических режимов на качество готовой продукции

Технологическая линия предусматривает остаточное содержание лузги 12%, содержание протеина 42,5%, потери масла с лузгой не более 1,2%. Для обрушивания семян подсолнечника используют машины ударного типа. Отделение лузги и ядра происходит на 12 сепараторах Buhler-SсhmidtSeegerTAS производительностью каждый до 7 т/ч. На линии контроля лузги используется аспирационный воздух, направляющий лузгу в циклоны. Дальнейшая очистка производиться на рассевах: для мелкой фракции лузги с ядром вращательного типа TwinRotostar, для крупной фракции лузги с ядром колебательного типа Classifier.

Установлено, что при обрушивании и разделении рушанки на фракции в сепараторах и рассевах создаются благоприятные условия для обмасливания лузги за счет контактирования ее при прохождении через сито вместе с высокомасличным дробленым ядром и масличной пылью. Пребывание рушанки в сепараторе увеличивается от крупной фракции к мелкой в среднем до 60 с. За это время значительно увеличивается мас-личность лузги. Для снижения масличности лузги в схеме рекомендуется использовать гидроциклоны, которые направляют лузгу для последующего выделения унесенных вместе с лузгой частиц ядра и масличной пыли.

Прозрачность товарного подсолнечного масла зависит от содержания в нем восков и воскоподобных веществ. Выявлено, что наибольшее содержание восков и воскоподобных веществ в масле содержится в липидах лузги, которые частично переходят в масло при переработке семян. Содержание воскоподобных веществ в прессовом подсолнечном масле 0,05–0,10%, в экстракционном –от 0,10 до 0,35%. Содержание восков в маслах тем выше, чем больше лузги содержится в ядре, и чем выше температура мезги, поступающей на прессование. При этом соотношение олеиновой и линолевой кислотами у низкомасличных сортов 1:1, у высокомасличных 1:3.

Процесс влаготепловой обработки мятки является важным процессом подготовки мезги. При кондиционировании вследствие нагрева и смачивания поверхности белковых веществ, происходит их набухание и частичное выделение масла на поверхность мятки. Необходимо отметить, что неоднородность помола мятки, получающийся при обрушивании семян, затрудняет процесс равномерного увлажнения, прогрева и высушивания мезги в кондиционере. Структура мезги также оказывает влияние и при прессовании. На структуру готовой мезги, прежде всего, влияет первичная структура мятки, получившаяся в процессе измельчения семян. Чем тоньше помол, тем больше мелких частиц в нем содержится, тем больше будут эти частицы агрегироваться при увлажнении и пропаривании, т. е. тем больше будет образовываться вторичных структур, и наоборот, чем помол крупнее, тем меньше будет образовываться вторичных структур. Происходящая интенсивная окраска мезги, жмыха и шрота это в процессе подсушивания мятки обусловлена высокой температурой (выше 100 ºС) в кондиционере, что ведет к интенсивному протеканию сахароаминных реакций, увеличению общего содержания азота и фосфора. А это изменяет окраску и увеличивает сырьевые потери.

В процессе извлечения масла и дисцилляции фосфатиды сырых масел могут взаимодействовать с сахарами с образованием темно окрашенных меланофосфатидов, которые способны изменять окраску масла. Их интенсивное образование происходит в интервалах температуры 60–110 °C и 110–140 °C. Содержание фосфатидов и воскоподобных веществ увеличивается по мере повышения температуры, а влажность масла уменьшается. Чем ниже температура масла и выше влажность масла, тем быстрее и полнее происходит процесс набухания и укрупнения фосфатидов – процессы самогидратации и коагуляции фосфатидов. Присутствие в подсолнечном масле нерастворимых механических примесей в условиях первичной очистки ухудшает его качество. Это приводит к интенсификации окислительных, ферментативных и гидролитических процессов, так как эти процессы проходят быстрее на поверхности частиц примесей, чем в объеме. На данном предприятии используют полное и быстрое удаление из масла нерастворимых механических примесей: осаждение механических примесей в фузоловушке, извлечение воды в вакуумной сушке, фильтрация на пластинчатых фильтрах. А также присутствует процесс гидратации масла по удалению фосфолипидов.

Было выявлено, что при соблюдении технологического режима с выдерживанием заявленных нормативных параметров процесса от производителя оборудования, происходит потеря масла в пределах 10%. Сравнивая нормативные требования в технологическим режимам и результаты лабораторных анализов на каждом этапе производства, был сделан вывод: происходит большой вынос ядра в лузгу, а соответственно вынос масличной пыли с лузгой.

Решение задач по снижению потерь масла с лузгой выполнялось на основании системного подхода с анализом сложной структуры рушально-веечного участка, его прямых и обратных связей, основных и вспомогательных потоков, а также функционирования существующего оборудования для выполнения технологических операций обрушивания семян подсолнечника и разделения подсолнечной рушанки.

Для выполнения поставленных задач проведен функционально-структурный анализ рушально-веечного цеха, состоящего из подмодулей: рушально-веечного комплекса для обрушивания семян подсолнечника, рушально-веечного комплекса для контроля недоруша и целяка и семеновеечных машин для контроля лузги. Количественную оценку структуры действующего семеновееч-ного оборудования выполнили на основании энтропийно-информационного анализа уровней стабильности этих подсистем.

На этапе обрушивания семян подсолнечника на предприятии применяются бичевые семенорушки, в которых реализован метод однократного удара, что, безусловно, снижает потери к обмасливанию лузги (сорбированию масла).

Обрушивание подсолнечных семян на имеющемся оборудовании приводит к обмасливанию лузги около 2%. В этом случае безвозвратные потери масла с лузгой (сорбированного масла) при ее обмасливании только на 1% составляют более 220 тонн масла в год для подобного маслодобывающего предприятия.

Разделение подсолнечной рушанки для получения ядровой фракции с содержанием лузги до 10%, целесообразно применять семе-новеечную машину, которая состоит из рассева с предрассевом и аспирационной камеры, обеспечивающие наиболее эффективное отделение лузги из рушанки подсолнечных семян в два этапа. На первом этапе в рассеве на ситовой поверхности осуществляется предварительное фракционирование рушанки по линейным размерам с выделением масличной пыли и отводом ее в ядровую фракцию. На втором этапе в аспирационной камере из откалиброванных фракций рушанки в наклонном воздушном потоке отделяют частички лузги от частичек недоруша, сечки и ядра за счет их различных аэродинамических свойств. Однако, в этом случае, на участке контроля недорушенного семени получается дополнительная фракция, которую возвращают на ту же семеновейку (для контроля недоруша), что приводит частично к рецикли-ческому потоку и, как следствие, к частичному обмасливанию лузги до 3–4% на этом участке.

Для того чтобы не допустить многократного возврата недообрушенных семян и большего обмасливания, на данном предприятии используют пневмосепаратор, в котором отделение лузги осуществляется в вертикальном воздушном потоке с разделением на ядровую и лузговую фракции. При этом лузговую фракцию отводят на контроль лузги. Но, несмотря на это, обмасливание лузги на данном этапе составляет 3–4%. Для повышения технико-экономических показателей рушально-веечного участка, а также производительности действующего завода, целесообразно внедрение дополнительных семеновеечных машин на линии контроля фракций обрушивания семян и контроля лузги.

Предложено заменить используемое в линии контроля лузги (для разделения крупной фракции лузги и ядра) сепарационное оборудование с круговым поступательным движением ситовой поверхности. Применение подобных ситовых сепараторов предусматривает последовательное двойное сепарирование рушанки, поэтому за счет продолжительного контакта ядра с лузгой, как показал имеющийся опыт, происходит существенное обмасливание лузги и соответственно увеличиваются потери масла с ней.

Выводы

Анализ технологической схемы ведения процессов позволил:

─ выявить влияние технологических режимов на производительность основного оборудования, качество вырабатываемой продукции и на выходы масла, шрота и лузги;

Список литературы Анализ технологии производства прессового подсолнечного масла на ООО "Черноземье" и рекомендации по повышению ее эффективности

- Нагорнов С.А., Дворецкий Д.С., Романцова С.В., Таров В.П. Техника и технологии производства и переработки растительных масел. Тамбов: Изд-во ГОУ ВПО ТГТУ, 2010. 96 с.

- Мальцев М.С. Масложировая отрасль -чемпион несырьевого экспорта РФ//Масла и Жиры. 2017. № 5-6. С. 18-20.

- Драчева Л.В. Состояние масложировой отрасли в Российской Федерации//Масложировая промышленность. 2015. № 1. С. 7-10.

- Лукомец В.М., Кривошлыков К.Н. Состояние и перспективы формирования устойчивого сырьевого сектора масложировой индустрии России//Масложировая промышленность. 2015. № 1. С.11-16.

- Бармашев В.А., Марков В.Н., Носовицкая Ф.П., Федоров А.В. Ресурсосбережение, энергосбережение, экологические проблемы использования подсолнечной лузги в сельском хозяйстве//Масложировая промышленность. 2016. № 1. С. 35-37.

- Быкова С.Ф., Боровик А.А. Альтернативы технологий реализации энергетической конверсии отходов лузги подсолнечных смол//Масложировая промышленность. 2016. № 2. С.38-39.

- Cassidy L. Big fat controversy: changing opinions about saturated fats. 2015. № 16 (6). P. 342-349, 377.