Анализ водопотребления в технологических процессах переработки зерна на спирт

Автор: Туршатов М.В., Кононенко В.В., Леденев В.П., Кривченко В.А., Соловьев А.О., Никитенко В.Д.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Пищевая биотехнология

Статья в выпуске: 3 (97) т.85, 2023 года.

Бесплатный доступ

В статье рассмотрены вопросы потребления воды при производстве этилового спирта из зернового сырья. Приведены данные о ее потребности на технологические нужды (для приготовления замеса), в качестве хладагента, для парообразования, на хозяйственно-бытовые нужды. Показано, что вода в удельном исчислении является самым объёмным сырьевым ресурсом (до 1600 м3/1000 декалитров), но при этом практически не расходуется в качестве реагента на технологические цели. Проведен анализ вариантов многократного использования воды и показана возможность сокращения ее расхода до 200 м3/1000 декалитров, за счет многократного использования охлаждающей воды, путем внедрения системы оборотного водоснабжения, постоянной циркуляции воды через градирни, где происходит ее охлаждение. Отмечается также возможность полного исключения воды в процессах охлаждения путем применения «сухих» градирен. При этом циркуляция хладагента (например, этиленгликоля) осуществляется в замкнутом цикле. Также показана актуальность использования одного потока воды для последовательного охлаждения полупродуктов: бродящее и осахаренное сусло, разваренная масса с применением эффективных теплообменных аппаратов спирального, пластинчатого типа. Приведен пример сокращения расхода воды для парообразования путем повторного использования «условно чистого» конденсата пара, образуемого в системах «глухого» нагрева полупродуктов. Проведен анализ сокращения потребления воды для приготовления замеса за счет переработки сырья в условиях высоких концентраций и повторного использования фильтрата барды. Помимо экономии тепло - энергоресурсов это снижает объемы образуемой барды и производственных стоков. Как следствие уменьшаются затраты на их переработку и очистку. Предложен перечень мероприятий, который позволит снизить водопотребление в 10 и более раз и повысит ь рентабельность производства спирта на 2-2,5%.

Водопотребление, хладагент, оборотное водоснабжение, конденсат, многократное использование, технологические траты

Короткий адрес: https://sciup.org/140303248

IDR: 140303248 | УДК: 663.52 | DOI: 10.20914/2310-1202-2023-3-84-89

Текст научной статьи Анализ водопотребления в технологических процессах переработки зерна на спирт

Из всех сырьевых ресурсов, используемых для проведения технологических процессов переработки зерна на спирт, вода является основным составляющим материальных потоков. Основное ее предназначение – обеспечение условий для ведения биокаталитических процессов: растворение крахмала, его ферментативный гидролиз, дрожжегенерация, брожение. На эти цели, в пересчете на 1 000 дал спирта, требуется 70–90 м3 воды, что составляет порядка 10% от ее общего потребления.

Основное ее количество 950–1600 м3 применяется в качестве хладагента для охлаждения полупродуктов спиртового производства: разваренная масса, осахаренное и бродящее сусло, в процессах брагоректификации, при переработке барды на стадии вакуум-упаривания. Кроме того, вода используется в котельной для получения пара (до 100 т/1000 дал спирта), на мойку и дезинфекцию оборудования, хоз. бытовые нужды [1 –3] .

Во ВНИИПБТ созданы нормативные документы [4, 5] регламентирующие потребление воды на различных стадиях спиртового производства и количество образуемых жидких стоков, требующих очистки, однако, в силу развития технологий и оборудования в области ресурсосбережения, некоторые положения указанных документов и требуют актуализации. В статье приводится обобщенный анализ водопотребления с учетом современных (инновационных) исследований, обеспечивающих ее сокращение.

Качество воды для технологических, питьевых и хозяйственно-бытовых нужд, должно соответствовать требованиям СанПиН 2.1.3684–21 [6] . Потребление воды спиртзаводами осуществляется в основном из поверхностных и подземных источников. Вода из коммунальных сетей используется лишь небольшим числом заводов, в связи с удаленностью большинства спиртовых производств от крупных населенных пунктов и лишь в незначительных количествах (например для хозбытовых нужд), так как при существующих тарифах на водопотребление и водоотведение затраты спиртзаводов на воду составили бы порядка 100 рублей за 1 дал, что эквивалентно 20% себестоимости спирта [7] .

Анализ структуры водопотребления на спиртзаводах показал, что использование современных технологий и оборудования позволяет максимально сократить водопотребление с одновременным снижением количества жидких производственных стоков [8] .

Снижение потребления воды на спиртовых заводах может быть достигнуто несколькими способами. Во-первых, за счет сокращения потребления технологической воды (для приготовления замеса) путем переработки сырья при повышенных концентрациях и многократного повторного использования жидких потоков (фильтрата барды, кислого конденсата с вакуум-выпарной установки) взамен свежей воды [9 –11] . Так повышение концентрации сусла (растворимых сухих веществ) с 16–18% до 22–24% за счет снижения гидромодуля позволит сократить 20–25% воды для приготовления замеса.

Методика

В ходе работы проводили анализ существующей нормативной базы, регламентирующей производство спирта, анализировали фактическое потребление воды на действующих предприятиях отрасли в пересчете на производство 1 000 дал спирта. Обозревали современные технологии ресурсосберегающей технологии для получения комплекса рекомендаций по рациональному использованию водных ресурсов, которые потенциально могут снизить водопо-требление до 10 раз.

Результаты и обсуждение

Во ВНИИПБТ с целью повторного использования жидких сред были проведены исследования [12 -15] в которых в качестве жидкой фазы на стадии получения зернового замеса использовали 20% фильтрата барды и до 80% конденсата, образуемого при вакуум-выпаривании фильтрата барды. Полученные результаты по выходу спирта, образованию примесей в бражке, показали перспективность такого приема.

Примером замкнутого водообеспечения также может быть технология «Биостил» [16] , разработанная компанией Chematur (Швеция). Ее особенность – практически 100%-я циркуляция жидкой фазы основного продуктового потока на всех стадиях производства. Началом является получение водно-зернового замеса, затем она участвует в процессах водно-тепловой ферментативной обработки и после отгонки спирта, в виде тонкого фильтрата барды, возвращается на головную стадию производства. В данной технологии предусмотрен сокращенный срок брожения, обеспечивающий минимальное накопление побочных примесей. Остаточные несбро-женные углеводы возвращаются с фильтратом барды на повторную переработку.

Дополнительным примером повторного использования технологической воды является применение водно-спиртовой жидкости, образуемой после спиртоловушки для заполаскивания бродильных чанов взамен воды при их освобождении от зрелой бражки. Помимо экономии чистой воды это исключает разбавление бражки и сокращает затраты пара на ее перегонку.

Как уже отмечалось, основное количество воды, необходимое спиртовым заводам, используется для охлаждения и конденсации продуктовых потокоа на различных этапах технологического процесса. Так, в пересчете на 1000 дал спирта для охлаждения разваренной массы по нормативам требуется 150–300 м3 воды, для охлаждения бродильных чанов 600–800 м3, на бргоректификацию до 500 м3, на вакуум-упаривание фильтрата барды до 1000 м3. Современное теплообменное оборудование, а также современные системы охлаждения и рецир- куляции хладагента позволяют снизить расход воды для охлаждения в 10 и более раз. Такие системы обеспечивают постоянную циркуляцию воды в системах охлаждения с подпиткой, компенсирующей ее частичное испарение в количествах, не превышающих 5–10% от общего потока.

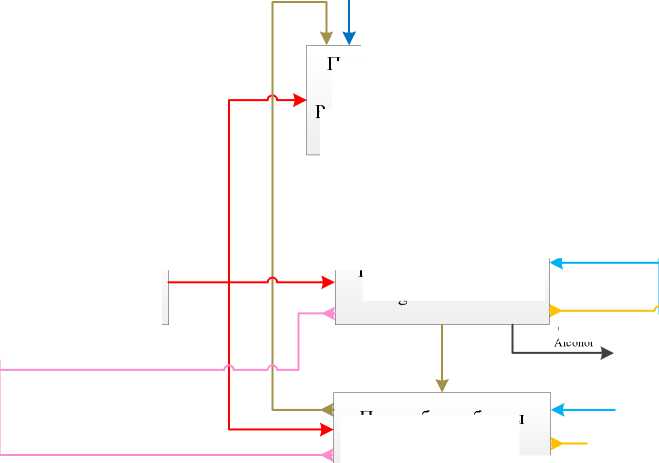

Также в спиртовом производстве существует техническая возможность значительного снижения водопотребления в котельной на производство пара. Достигается это путем возврата в котельную «чистого» конденсата пара, образуемого в системах «глухого» нагрева полупродуктов. Особенно это актуально в процессах брагоректификации и переработки барды в сухие продукты (рисунок 1).

Технологическая вода Process water

Отработанная вода

Waste water

Котельная

Boiler room

Зерно Grain

Брагоректификация Bragorectification

Вода техническая Technical water

Подготовка и сбраживание зернового сырья Preparation and fermentation of grain raw materials

Переработка барды Recycling stillage

Сухая барда Dry s tillage

Рисунок 1. Схема оборотного водоснабжения спиртового производства

Figure 1. Scheme of recycling water supply of alcohol production

СО 2

Спирт Alcohol

Охлажденная вода Cooled water

Пар

Steam

Чистый конденсат Pure condensate

Фильтрат барды Filtrate sti llage

Градирня

Cooling tower

Так, на стадии брагоректификации требуется до 70 т пара на 1000 дал спирта, а в процессе сушки до 50 т острого пара. Внедрение энергосберегающих технологий также позволяет снизить расход пара на производство спирта [17, 18]. Современные «Мягкие» схемы тепловой обработки замесов потребляют 7–8 кг пара на 1 дал спирта вместо 20–22 кг по «жестким» схемам разваривания. Энергосберегающие БРУ, в которых колонны работают под разным давлением, а пар используется последовательно в нескольких колоннах потребляют 28–35 кг пара на 1 дал спирта вместо 60–70 кг в «классических» аппаратах [19, 20].

Рассмотренные способы сокращения водо-потребления на различных стадиях получения спирта могут быть, без значительных инвестиций, реализованы на действующих спиртзаводах с одновременным снижением количества производственных стоков, требующих очистки. В таблице 1 приведены усредненные данные водопотребления при прямоточной и оборотной схемах.

Таблица 1.

Потребление воды при производстве спирта, м3/1000 дал

Table 1.

Water consumption in the production of alcohol, m3/1000 decaliters

|

Назначение Purpose |

Водопотребление | Water consumption |

|

|

Прямоточное Direct-flow |

Оборотное Negotiable |

|

|

Спиртовое производство | Alcohol production |

||

|

На технологические цели: получение замеса, промывка СО 2 , и т. д. | For technological purposes: mixing, washing with CO 2 , etc. |

90±6 |

40±3 |

|

Котельная | Boiler room |

70±4 |

30±3 |

|

На охлаждение | For cooling: – разваренной массы, осахаренного сусла | boiled mass, saccharified wort – дрожжегенерации, брожения | yeast generation, fermentation – брагоректификации | bragorectification |

225±6 650±18 400±11 |

60±7 |

|

Мойка, дезинфекция оборудования | Washing, disinfection of equipment |

22±4 |

20±3 |

|

Питьевая и хоз. бытовые нужды | Drinking and household needs |

8±1 |

8±1 |

|

Итого | Total: |

1455±50 |

158±18 |

|

Переработка барды | Recycling stillage |

||

|

Конденсация паров при вакуум выпаривании барды | Vapor condensation during vacuum evaporation of stillage |

900±21 |

45±5 |

|

Мойка, дезинфекция оборудования, хоз. бытовые нужды | Washing, disinfection of equipment, household needs |

2±1 |

2±1 |

|

Итого | Total: |

902±22 |

47±6 |

Заключение

Вышеописанные примеры и приведенные данные свидетельствуют о возможности переработки зерна на спирт с минимальным водопо-треблением. Для этого необходима реализация следующих мероприятий:

-

• переработка сырья при повышенных концентрациях, что достигается гидромодулем (соотношением зерно/ода) не выше, чем «1/2,5», при этом концентрация спирта в зрелой бражке должна быть не менее 12% об.;

-

• применение низкотемпературных режимов водно-тепловой обработки сырья;

-

• «глухой» обогрев бражных колонн с рекуперацией тепла в процессах брагоректификации;

-

• повторное использование жидких стоков: (фильтрат и конденсат барды, лютерная вода, водноспиртовая жидкость после спиртоло-вушки, и т. д.);

-

• оборотное водоснабжение условно чистой охлаждающей воды с использованием градирен;

-

• последовательное использование воды в процессах охлаждения: брожения, осахаривания;

-

• повторное использование «чистого» конденсата пара, образуемого в процессах «глухого обогрева» при брагоректификации, вакуум-упаривании и сушки барды и др.;

-

• применение теплообменных аппаратов с высоким коэффициентом теплопередачи: спиральные, пластинчатые;

-

• автоматизация контуров регулирования температуры, расхода воды, давления, и т. д.;

-

• применения «сухих» градирен с использованием в качестве хладагента – этиленгликоля.

Внедрение вышеуказанных мероприятий позволяет максимально (в 10 и более раз) минимизировать потребление воды из внешних источников, сократить производственные стоки. Это в свою очередь снижает эксплуатационные затраты, которые при оптимальном варианте в себестоимости спирта могут составлять не более 2,0–2,5%.

Научно-исследовательская работа проведена за счет средств субсидии на выполнение государственного задания (тема № FGMF-2022-0006).

Список литературы Анализ водопотребления в технологических процессах переработки зерна на спирт

- Jiang H. et al. A novel thermoelectric distiller integrated with water cooling circulation for alcohol distillation // Applied Thermal Engineering. 2023. V. 219. P. 119392.

- Thomas K.C., Hynes S.H., Ingledew W.M. Practical and theoretical considerations in the production of high concentrations of alcohol by fermentation // Process Biochemistry. 1996. V. 31. №. 4. P. 321-331.

- Collura M.A., Luyben W.L. Energy-saving distillation designs in ethanol production // Industrial & engineering chemistry research. 1988. V. 27. №. 9. P. 1686-1696.

- Регламент производства спирта из крахмалистого сырья. Часть 1. ВНИИПрБ, Москва, 1979. 270 с.

- Технологические и укрупненные нормы водопотребления и водоотведения для спиртовых заводов, перерабатывающих крахмалистое сырье. М.: ЦНИИТЭИ Пищепром, 2002. 28 с.

- Санитарно-эпидемиологические требования к содержанию территорий городских и сельских поселений, к водным объектам, питьевой воде и питьевому водоснабжению, атмосферному воздуху, почвам, жилым помещениям, эксплуатации производственных, общественных помещений, организации и проведению санитарно-противоэпидемических (профилактических) мероприятий". М.: Информационно-издательский центр Госкомсанэпиднадзора России, 2021. 75 с.

- Производство спирта этилового ректификованного и ликероводочных изделий: Санитарные правила и нормы. М.: «ИНТЕРСЭН», 1998. 39 с.

- Guo H.C. et al. Assessment of cleaner production options for alcohol industry of China: a study in the Shouguang Alcohol Factory // Journal of Cleaner Production. 2006. V. 14. №. 1. P. 94-103.

- Сушкова В.И. Основные принципы создания замкнутых систем водопотребления на предприятиях // Кронос: естественные и технические науки. 2019. №6 (28).

- Schestak I. et al. Heat recovery and water reuse in micro-distilleries improves eco-efficiency of alcohol production // Journal of Environmental Management. 2023. V. 325. P. 116468.

- Schestak I. et al. Circular use of feed by-products from alcohol production mitigates water scarcity // Sustainable Production and Consumption. 2022. V. 30. P. 158-170.

- Туршатов М.В., Леденев В.П., Кривченко В.А., Соловьев А.О. и др. Энергосберегающие аспекты технологии переработки зерна в этиловый спирт // Достижения науки и техники АПК. 2022. Т. 36. № 7. С. 92-96. https://doi.org/10.53859/02352451_2022_36_7_92

- Дыганова Р.Я., Беляева Ю.С. Экологизация спиртовой промышленности путем переработки отходов производства в биоэнергетических установках // Сборник научных трудов SWorld. 2012. Т. 31. № 1. С. 69-70.

- Попов В.П., Ганин Е.В., Рахумова С.Ж., Боронина Ю.С., Мартынов Н.Н. Оптимизация технологического процесса производства синтетического и гидролизного этиловых спиртов // Нефтегазовое дело. 2019. № 3. С. 195-210. https://doi.org/10.17122/ogbus2019-3-195-210

- Старовойтов В.И., Старовойтова О.А., Звягинцев П.С., Мандрыка Е.А. и др. Инновации - ключ к ускорению развития аграрного сектора экономики // Хранение и переработка сельхозсырья. 2015. № 7. С. 5-11.

- Chematur Engineering. Biostil/Ethanol. URL: https://chematur.se/technologies/bio-chemicals/biostil-ethanol

- Прищепов М.А., Расолько Л.А., Бренч М.В., Рублик П.В. Ресурсоэффективность бродильного производства // Агропанорама. 2012. № 3(91). С. 27-29.

- Быков А.В., Рахумова С.Ж. Оптимизация технологического процесса производства синтетического этилового спирта // Промышленность: новые экономические реалии и перспективы развития: сборник статей I Всероссийской научно-практической конференции (с международным участием): в 2х частях, Оренбург, 17 мая 2017 года. Часть 2. Оренбург: Агентство Пресса, 2017. С. 160-164.

- Кириллов Е.А., Туршатов М.В., Кононенко В.В., Соловьев А.О. и др. Современные тенденции при организации процесса брагоректификации при производстве спирта из пищевого сырья // Пищевая промышленность. 2022. № 8. С. 54-56. https://doi.org/10.52653/PPI.2022.8.8.011

- Кузнецов Е.В., Хаджиди А.Е., Полторак Я.А. Технология утилизации отходов сырья спирта // Устойчивое развитие науки и образования. 2019. № 2. С. 203-207.