Асфальтобетоны и щебеночно-мастичные асфальтобетоны с применением коллоидных добавок

Автор: Урханова Л.А., Шалбуев дМ.В., Рудаков Е.О.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технические науки

Статья в выпуске: 6 (57), 2015 года.

Бесплатный доступ

Рассмотрены основные проблемы эксплуатации автомобильных дорог с покрытием из асфальтобетонов, развитие применения щебеночно-мастичных асфальтобетонов в Республике Бурятия, преимущество использования щебеночно-мастичных асфальтобетонов для устройства дорожных одежд и их недостатки. Выявлены требования к устройству дорожных одежд из щебеночно-мастичного асфальтобетона. Предложен один из вариантов устранения его недостатков - модификация битумного вяжущего коллоидными добавками различного состава и свойств, проводимая для повышения деформационно-прочностных характеристик устраиваемых дорожных одежд. Описаны используемые добавки и представлены результаты лабораторных исследований их применения в составе традиционных и щебеночно-мастичных асфальтобетонов.

Асфальтобетон, щебеночно-мастичный асфальтобетон, добавки, строительство

Короткий адрес: https://sciup.org/142143135

IDR: 142143135

Текст научной статьи Асфальтобетоны и щебеночно-мастичные асфальтобетоны с применением коллоидных добавок

В последние годы в российском дорожном строительстве получает широкое распространение устройство дорожных одежд из щебеночно-мастичного асфальтобетона (ЩМА), и Республика Бурятия (РБ) не является исключением. В настоящее время в РБ дороги регионального и федерального значения имеют покрытие из ЩМА протяженностью более 100 км, и это число продолжает расти.

Развитие применения ЩМА в качестве дорожных одежд обусловлено рядом преимуществ по сравнению с традиционным асфальтобетоном. Процесс приготовления и укладки ЩМА функционален, экономичен и не требует каких-либо специальных дополнительных технических устройств. В то же время он обеспечивает прекрасные эксплуатационные характеристики дорожного покрытия, сохраняя при этом высокую стабильность и долговечность за счет высокой устойчивости к разрушению под воздействием транспортных потоков и природных климатических условий, отличной сдвигоустойчивости, снижающей риск возникновения деформаций при больших нагрузках и значительного снижения шума при движении автотранспорта.

Однако, несмотря на существенные преимущества использования ЩМА, имеется недостаток, препятствующий его широкому внедрению в дорожное строительство. Битум, выполняющий роль вяжущего в составе щебеночно-мастичного асфальтобетона, не всегда обладает высокими показателями качества и стабильности. С учетом специфики производства битумных вяжущих отечественных производителей и дорожно-климатических условий РБ выявлена потребность в разработке типа покрытия, удовлетворяющего следующим требованиям:

‒ устойчивость к колееобразованию (повышение сдвигоустойчивости);

‒ термоустойчивость (повышение прочности покрытия при высоких летних и низких зимних температурах);

‒ повышенная трещиностойкость;

‒ повышенная устойчивость к воздействию воды.

Повышение качественных показателей битумного вяжущего в составе щебеночно-мастичных асфальтобетонов возможно за счет использования различных по составу и свойствам химических добавок, в том числе коллоидных. За счет введения коллоидных, полимерных или наноструктурных добавок возможны: изменение структуры битума; повышение его пластичности; температурной стабильности; улучшение адгезионных свойств; устойчивости к воздействию воды.

Целью научно-исследовательской работы является разработка состава и технологии производства эффективного щебеночно-мастичного асфальтобетона с улучшенными физико-механическими и деформационными характеристиками на основе битума, модифицированного коллоидной добавкой, с целью повышения срока службы дорожного покрытия.

В качестве модификатора для битумного вяжущего выбрана коллагенсодержащая добавка различных составов. Известна роль применения коллагенсодержащих добавок в органическом вяжущем для производства прорезиненных асфальтовых гранул [3]. Учеными Восточно-Сибирского государственного университета технологий и управления разработана технология изготовления коллагенсодержащей добавки ‒ продуктов растворения коллагена (ПРК), получаемых обработкой отходов кожевенного производства и некондиционного кожевенного сырья в растворах, в качестве которых используют кисломолочную композицию (КМК) [4]. Данная кисломолочная композиция обладает величиной титруемой кислотности 250-300°Т, концентрацией молочной кислоты не менее 25-30 г/дм3 и активной реакцией среды не более 4,0. Физико-химические показатели добавок представлены в таблице 1.

Таблица 1

Физико-химические показатели ПРК

|

Показатели |

Вид выработанного коллагена |

||

|

добавка 1 ‒ ПРК – КМК1 |

добавка 2 ‒ ПРК-КМК2 |

добавка 3 ‒ ПРК-КМК3 |

|

|

рН |

7,50 |

6,63 |

5,35 |

|

Концентрация белка, г/дм3 |

1,78 |

7,3 |

8,0 |

|

Плотность, г/дм3 |

1,055 |

1,046 |

1,033 |

|

Массовая доля сухого остатка, % |

4,70 |

9,27 |

9,58 |

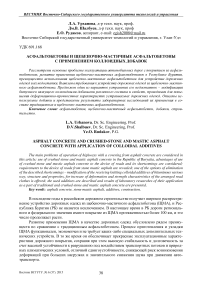

Введение добавки 1 привело к изменению одного из основных свойств битума – температуры размягчения, влияющей на эксплуатационные характеристики асфальтобетона (рис.). С ростом содержания добавки в битуме марки БНД 90/130 наблюдается переход значений температуры размягчения вяжущего к значению марки БНД 60/90 исходного битума.

Рисунок ‒ Зависимость температуры размягчения битума от количества добавки

Дальнейшие исследования были посвящены определению свойств ЩМА на модифицированном битуме. Результаты исследований влияния коллоидных добавок на свойства щебеночно-мастичного асфальтобетона сравнивались с результатами использования добавок на традиционном асфальтобетоне согласно ГОСТ 9128-2013. Для этого на начальном этапе исследований был подобран состав горячего плотного мелкозернистого асфальтобетона, тип Б, марка II, на гравии и песке карьера ООО «Речной порт», г. Улан-Удэ, минеральном порошке производства ОАО «Горная компания «Татарский ключ»» и битуме марки БНД 90/130 производства АО «Ангарская нефтехимическая компания», наиболее часто используемого дорожно-строительными организациями РБ. В качестве модификатора использовалась добавка 1. Количество добавки в составах варьировалось в пределах от 2 до 7% от массы битума. Результаты определения физико-механических и деформационных характеристик асфальтобетона с коллоидной добавкой представлены в таблице 2.

Таблица 2

Основные характеристики асфальтобетона с коллоидной добавкой

|

Показатель |

Требования ГОСТ 9128-2013 для I дорожноклиматической зоны |

Контрольный состав (без добавки) |

Составы с коллоидной добавкой с содержанием, в % от массы битума |

||

|

2 |

5 |

7 |

|||

|

Средняя плотность, г\см3 |

не нормируется |

2,37 |

2,37 |

2,38 |

2,39 |

|

Предел прочности при сжатии, t=50ОС, МПа |

не менее 0,90 |

1,12 |

1,38 |

1,04 |

0,96 |

|

Предел прочности при сжатии, t=20ОС, МПа |

не менее 2,20 |

3,26 |

3,48 |

3,88 |

3,64 |

|

Предел прочности при сжатии, t=0ОС, МПа |

не более 10,00 |

6,83 |

6,80 |

7,39 |

6,39 |

|

Водонасыщение, % |

1,50–4,00 |

3,97 |

3,23 |

2,42 |

2,16 |

|

Водостойкость |

не менее 0,90 |

0,90 |

1,13 |

0,90 |

0,96 |

|

Сдвигоустойчивость по коэффициенту внутреннего трения |

не менее 0,80 |

0,92 |

0,96 |

0,80 |

0,80 |

|

Сдвигоустойчивость по сцеплению при сдвиге, 50ОС, МПа |

не менее 0,31 |

0,34 |

0,35 |

0,41 |

0,44 |

|

Трещиностойкость по пределу прочности на растяжение при расколе, t=0°, МПа |

2,50‒6,00 |

2,68 |

3,56 |

4,14 |

4,15 |

Анализ результатов исследований показал, что введение и увеличение количества добавки приводят к улучшению гидрофизических свойств асфальтобетона, таких как водонасы-щение и водостойкость. Это связано с повышением структуризации битума и плотности асфальтобетона. Однако с увеличением содержания добавки происходит снижение деформационных свойств асфальтобетона, в частности понижение прочности при сжатии при температуре 50 ° С. Наилучшими прочностными характеристиками обладает состав асфальтобетона с содержанием добавки 2%.

Исследования по оптимизации количества модификатора в составе асфальтобетона позволили выявить оптимальное содержание коллоидной добавки для ЩМА – 2-3% от массы битума.

Важную роль в подборе состава щебеночно-мастичного асфальтобетона играет стабилизирующая добавка, предотвращающая стекание вяжущего во время приготовления, транспортировки и укладки щебеночно-мастичной асфальтобетонной смеси. В роли такой добавки выступает какой-либо коротковолокнистый материал, чаще всего волокна целлюлозы. В исследованиях были выбраны несколько материалов в качестве стабилизатора вяжущего: добавка СД-3 ГБЦ и шлам-лигнин (ОАО «Селенгинский целлюлозно-картонный комбинат»).

Стабилизирующая добавка СД-3 ГБЦ представляет собой гранулы темно-коричневого цвета цилиндрической формы диаметром (4,5 ± 0,5) мм, длиной от 3 до 15 мм, изготовленные из волокон сульфатной небеленой целлюлозы и битумного вяжущего (БНД 90\130). По результатам определения устойчивости смеси к расслаиванию по показателю стекания вяжущего выявлено оптимальное количество стабилизирующей добавки в ЩМА, составляющее 0,3% от массы минеральной части.

Для подготовки образцов модифицированного ЩМА были подобраны составы ЩМАС-20 с использованием битума БНД 90/130 (ГОСТ 22245-90) производства АО «Ангарская нефтехимическая компания» со стабилизирующей добавкой СД-3 ГБЦ производства ООО «Фирма ГБЦ», щебня и отсевов дробления карьера «Николаевский» (г. Улан-Удэ), минерального порошка производства ОАО «Горная компания «Татарский ключ»» с содержанием добавок различного состава (см. табл. 1). Результаты определения физико-механических и деформационных характеристик щебеночно-мастичного асфальтобетона по ГОСТ 31015-2002 с коллоидными добавками 2 и 3 представлены в таблице 3.

Таблица 3

Основные свойства щебеночно-мастичного асфальтобетона с коллоидной добавкой

|

Показатель |

Требования ГОСТ 31015-2002 для I дорожно-климатической зоны |

Контрольный состав |

Добавка 2 ПРК-КМК2 |

Добавка 3 ПРК-КМК3 |

|

Средняя плотность, г\см3 |

не нормируется |

2,35 |

2,36 |

2,35 |

|

Предел прочности при сжатии, 50ОС, МПа |

не менее 0,60 |

0,92 |

1,36 |

1,03 |

|

Предел прочности при сжатии,20ОС, МПа |

не менее 2,00 |

2,50 |

3,20 |

2,86 |

|

Водонасыщение, % |

1,00 – 3,50 |

3,20 |

3,50 |

2,90 |

|

Коэффициент внутреннего трения |

не менее 0,92 |

0,92 |

0,99 |

0,95 |

|

Сцепление при сдвиге, 50ОС, МПа |

не менее 0,16 |

0,20 |

0,32 |

0,23 |

|

Трещиностойкость – предел прочности на растяжение при расколе при температуре 0°С, МПа |

2,00 – 5,50 |

2,90 |

1,40 |

1,30 |

|

Водостойкость при длительном водонасыщении |

не менее 0,90 |

1,10 |

0,87 |

1,20 |

При введении в битумное вяжущее добавки 2 наблюдается существенный прирост прочности при сжатии при 20 ° С - на 21% и трещиностойкости - на 49%. При введении добавки 3

происходят снижение водонасыщения на 9% и рост водостойкости при длительном водонасы-щении на 8%; рост предела прочности при сжатии при 50 ° С - на 11% и при 20 ° С - на 12%, что свидетельствует об изменении группового состава и увеличении структуризации битума. При этом обе добавки значительно снижают показатель трещиностойкости, меньше минимально требуемого ГОСТ 31015-2002 значения для I дорожно-климатической зоны, что свидетельствует о снижении эластичности битумного вяжущего.

Заключение

Результаты исследований влияния коллоидных добавок на деформационно-прочностные характеристики щебеночно-мастичного асфальтобетона по ГОСТ 31015-2002 и асфальтобетона по ГОСТ 9128-2013 позволяют сделать следующие выводы:

‒ для асфальтобетона применение коллоидной добавки позволяет добиться снижения во-донасыщения и потери прочности в насыщенном состоянии и при низких температурах; повышения сдвигоустойчивости на фоне падения прочности при сжатии при 20 ° С с увеличением содержания добавки;

‒ для щебеночно-мастичного асфальтобетона применение коллоидных добавок показало рост сцепления при внутреннем сдвиге и предела прочности при сжатии под воздействием экстремальных температур на фоне снижения показателя трещиностойкости (предел прочности на растяжение при расколе при температуре 0°С).

Список литературы Асфальтобетоны и щебеночно-мастичные асфальтобетоны с применением коллоидных добавок

- Батракова В.П. Особенности применения, технологии приготовления и укладки щебеночно-мастичного асфальтобетона//Вестник Харьковского национального автомобильно-дорожного университета. -2009. -№ 47.

- Кирюхин Г.Н. Опыт устройства дорожных покрытий из щебеночно-мастичного асфальтобетона в России//Вестник Харьковского национального автомобильно-дорожного ун-та. -2006. -№ 34-35.

- Патент №2531816 РФ, МПК C08L95/00, C09D195/00 Прорезиненные асфальтовые гранулы/Бейли Уилльям Р. (US); Патентообладатель БИЛЛИАН Ай.Пи. ЛИМИТЕД (VG); заяв. 2011111729/05, 27.08.2009; опубл. 10.10.2012.

- Патент №2486258 РФ, МПК C14C1/08 Способ получения продуктов растворения коллагена/Шалбуев Д.В. (RU), Жарникова Е.В. (RU); Патентообладатели Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Восточно-Сибирский государственный университет технологий и управления» (RU), Общество с ограниченной ответственностью «Малое инновационное предприятие «ЭКОМ» (RU); заяв. 2012100584/13, 10.01.2012; опубл. 27.06.2013.