Численное исследование влияния геометрии элементов сепаратора для очистки пыли пищевых производств на его эффективность

Автор: Зинуров В. Э., Харьков В. В., Абдуллина А. А., Мадышев И. Н.

Журнал: Вестник Мурманского государственного технического университета @vestnik-mstu

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 3 т.27, 2024 года.

Бесплатный доступ

На современных пищевых предприятиях задача обеспечения качественной воздухоочистки от пыли является актуальной. Предложен оригинальный сепаратор-пылеуловитель, особенностью которого является наличие конструктивных элементов различной формы, размещенных в шахматном порядке. Данное конструктивное решение обеспечивает формирование волнообразной структуры течения газопылевого потока внутри устройства. Сепарация твердых частиц из воздуха происходит за счет инерционных и центробежных сил. Цель работы – оценка фракционной эффективности данного сепаратора с конструктивными элементами различной геометрической формы в процессе пылеулавливания. Рассматриваются двутавровые, П-образные, дугообразные и V-образные конструктивные элементы. Исследование выполняется с помощью численного моделирования при изменении скорости газопылевого потока от 0,5 до 3 м/с и размера твердых частиц от 10 до 200 мкм. Установлено, что форма конструктивных элементов в значительной мере определяет эффективность отделения пылевидного материала из потока газа. Конструктивные элементы V-образного типа показали наибольшую среднюю эффективность сепарации по сравнению с другими формами при прочих равных условиях. Это связано с тем, что в таком сепараторе частицы направляются к своему апексу, где скорость частиц уменьшается, что способствует их последующему оседанию в накопительный бункер. Максимальная эффективность для V-образных элементов составила в среднем 80,1 % при входной скорости газопылевого потока, равной 0,5 м/с. Наименьшая эффективность наблюдалась у двутавровых элементов, так как частицы возвращаются в воздушный поток после отскока от стенок.

Очистка воздуха, фракционная эффективность, CFD, сепарация, газопылевой поток, air cleaning, fractional efficiency, CFD, separation, dusty gas flow

Короткий адрес: https://sciup.org/142241958

IDR: 142241958 | УДК: 697.94 | DOI: 10.21443/1560-9278-2024-27-3-437-446

Текст статьи Численное исследование влияния геометрии элементов сепаратора для очистки пыли пищевых производств на его эффективность

DOI:

Зинуров В. Э. и др. Численное исследование влияния геометрии элементов сепаратора для очистки пыли пищевых производств на его эффективность. Вестник МГТУ. 2024. Т. 27, № 3. С. 437–446. DOI:

e-mail: , ORCID:

Сепараторы, работающие в системе газ – твердые частицы, являются обязательным технологическим и вспомогательным оборудованием в пищевой и пищеперерабатывающей промышленности ( Штокман и др., 2007 ). Они используются для очистки пыли приточного и рециркуляционного воздуха в системах общеобменной и местной вентиляции, в производственном процессе для удаления пылевидных материалов технологических выбросов, а также для улавливания мелких частиц в системах пневматического транспорта ( Николаев и др., 2015; Турчанинова и др., 2016; Алексеев и др., 2017 ). Более того, в пищевых производствах запыленность цеховых помещений часто нарушает санитарный режим предприятия и негативно отражается на качестве готовой продукции, поэтому задача разработки и исследования эффективных устройств для сепарации мелких частиц из газового потока является актуальной ( Рудыка и др., 2010; Чистяков и др., 2012; 2016; Терехова и др., 2019 ).

Определяющими физико-химическими характеристиками пылевидных материалов являются дисперсный состав, природа твердых частиц, плотность, удельная площадь поверхности, экстремумы пределов взрываемости, электрические свойства ( Ужов, 1962; Коузов, 1974; Титенок и др., 2020 ). Знание этих основных характеристик позволяет оценить степень опасности пыли ( Ведерников и др., 2023 ) и является важной информацией для выбора метода сепарации и конструкции подходящего устройства для сепарации мелких частиц из газового потока ( Акулич и др., 2004; Рудыка и др., 2016; Шувалов и др., 2017 ).

В пищевой промышленности применяются сепараторы-пылеотделители разной конструкции: гравитационные, инерционные, пористые, поглощающие, электрические, акустические и т. д. ( Shapiro et al., 2005 ). Выбор устройства основан на эффективности сепарации в соответствии с характером улавливаемой пыли. Так как параметров, влияющих на фракционную эффективность, множество, то предпочтительно при ее оценке использовать методы численного моделирования ( Шваб и др., 2015; Sun et al., 2021; Амосов и др., 2022; Zinurov et al., 2022a; Тукмаков и др., 2022 ).

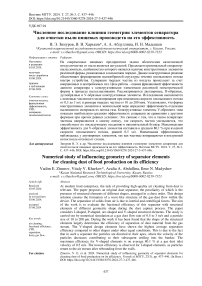

В статье предлагается оригинальная конструкция сепаратора для улавливания частиц пыли из отходящего воздуха пищевых производств (рис. 1). Основным интересом при расчете сепараторов данного типа является поиск наиболее эффективной геометрической формы конструктивных элементов, которая может влиять на эффективность очистки для частиц различного размера, гидравлическое сопротивление, а также на эрозионный износ рабочих поверхностей.

Рис. 1. Сепаратор с V-образными конструктивными элементами (вид с многоступенчатым разрезом): 1 – V-образные конструктивные элементы; 2 – наклонные пластины; 3 – выступы;

4 – прямые пластины; 5 – входное отверстие; 6 – выходное отверстие; 7 – корпус; 8 – бункер Fig. 1. Separator with V-shaped structural elements (view with a multi-stage section):

1 – V-shaped elements; 2 – inclined plates; 3 – flanges; 4 – straight plates; 5 – inlet;

6 – outlet; 7 – body; 8 – bunker

Целью работы является оценка фракционной эффективности сепаратора с конструктивными элементами различной геометрической формы при очистке газопылевых потоков.

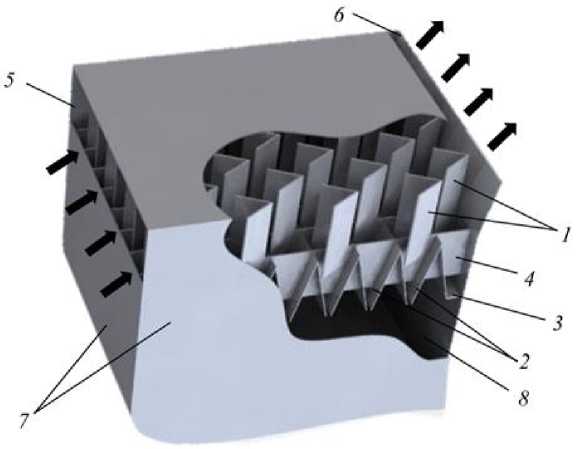

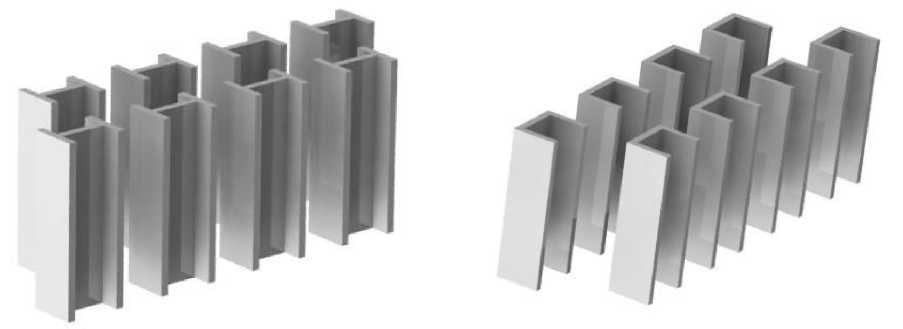

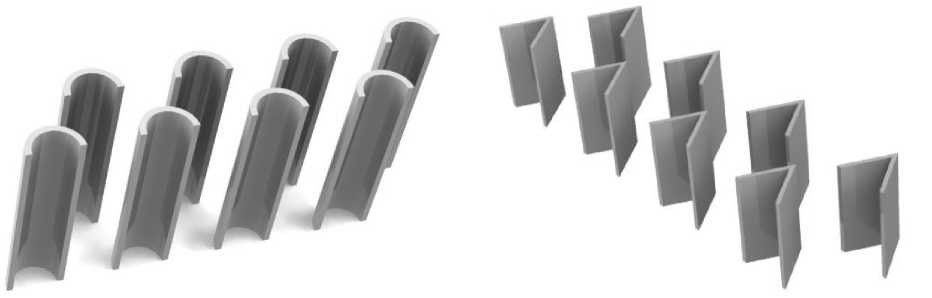

В качестве исследуемых форм конструктивных элементов были приняты двутавровые ( Зинуров и др., 2020; Zinurov et al., 2022b ), П-образные ( Дмитриев и др., 2018 ), дугообразные ( Салахова и др., 2022 ) и V-образные (рис. 2). Вне зависимости от формы этих элементов устройство сепаратора, принцип работы и механизм улавливания частиц из газопылевого потока сохраняются.

Принцип работы сепаратора с V-образными элементами представлен на рис. 1. Газ с частицами пыли входит в сепаратор-пылеуловитель через входное отверстие 5, далее обтекает конструктивные элементы 1, которые расположены в шахматном порядке в несколько рядов. При их обтекании образуется волнообразная структура газопылевого потока. При этом поток с определенной частотой изменяет свое направление, чередуя его между правой и левой сторонами элементов. Радиус изменения направления газа с частицами соответствует длине стороны элемента V-образной формы, которая может достигать 40 мм. Это приводит к формированию центробежных сил, способных эффективно отделять мелкие частицы от газопылевого потока. Высокие значения центробежных сил могут быть достигнуты при относительно малой скорости на входе в сепаратор, так как радиус поворота небольшой. Также при частой смене направления движения газопылевого потока средние и крупные частицы выбиваются из него за счет инерционных сил. Это приводит к сепарации частиц различного размера из газопылевого потока, которые отлетают к V-образным элементам. В пристеночной области элементов скорость движения газа близка к нулю. Частицы, оказавшиеся в этой области, оседают в бункер 8. Обеспыленный газовый поток покидает сепаратор через выходное отверстие 6. Конструктивно V-образные элементы 1 погружены в пазы, которые проделаны в прямых пластинах 4, выполняющих роль ребер жесткости. К пластинам 4 приварены наклонные пластины 2 и выступы 3, которые предотвращают проскок восходящего газа с частицами.

а – двутавровые б – П-образные

в – дугообразные г – V-образные

Рис. 2. Формы исследуемых форм конструктивных элементов сепаратора Fig. 2. Shapes of the studied structural elements of the separator

Материалы и методы

В процессе исследования использовалось численное моделирование в CFD пакете Ansys Fluent, что позволило детально анализировать поведение частиц пыли в сепараторе и оценивать эффективность различных конструктивных решений. Ввиду того что по ширине конструкция не изменяется, применялось условие симметрии. Для упрощения расчетов и имитации реального бункера на нижней стенке (на дне) задавалось условие прилипания частиц. На остальных стенках задавалось условие отражения частиц. Для моделирования движения газового потока применялись уравнения Навье – Стокса. Для расчета турбулентности использовалась модель k-ω SST, сочетающая преимущества k-ω модели в пристеночной области и k-ε модели в области, удаленной от стенки. Таким образом, использование модели k-ω SST позволяет с высокой точностью моделировать поведение потока в углах и у стенок конструктивных элементов сепаратора. Также модель k-ω SST хорошо адаптируется к режимным изменениям потока, что важно для данной конструкции сепаратора, работающего с переменными скоростями, вызванными изменением проходного сечения по глубине устройства. Для моделирования динамики дисперсной фазы применялась модель дискретных фаз (DPM), что обеспечивало детальное описание поведения частиц в газопылевом потоке. Взаимодействие между частицами не учитывалось. Моделирование выполнялось в трехмерной постановке. Ключевые геометрические параметры сепаратора согласно рис. 1 включают высоту, длину и количество рядов V-образных конструктивных элементов, составляющих 110 мм, 40 мм и 12 единиц соответственно. Общая высота модели равна 370 мм, глубина погружения конструктивных элементов в пластины составляет 27 мм, а угол между наклонными пластинами – 27°.

В трехмерных моделях других геометрических форм конструктивных элементов изменялись характерные размеры:

для двутавровых – длина элементов и выступов – 40 и 12,5 мм соответственно;

П-образных – длина элементов и выступов – 40 и 12 мм соответственно;

дугообразных – радиус элементов – 20 мм;

V-образных – длина элементов – 40 мм.

В рамках численного моделирования устанавливались граничные условия: скорость газопылевого потока на входе в устройство ( W ) варьировалась от 0,5 до 3 м/с, а на выходе задавалось атмосферное давление. Размер частиц пыли изменялся в диапазоне от 10 до 200 мкм, а их плотность составляла 3 000 кг/м³.

Для оценки эффективности сепаратора использовалась следующая формула:

E =

n in - n out

n in где nin – это количество частиц пыли в газовом потоке, поступающем в сепаратор на очистку, шт.; nout – количество частиц пыли в обеспыленном газовом потоке, шт.

Результаты и обсуждение

Исследования подтвердили, что форма конструктивных элементов оказывает значительное влияние на эффективность отделения частиц из газопылевого потока. Определено, что фракционная эффективность сепараторов с различными конструктивными элементами – двутавровыми, П-образными, дугообразными и V-образными – составляет соответственно 50,5 % (рис. 3), 61,1 % (рис. 4), 64,8 % (рис. 5) и 69,2 % (рис. 6) при входной скорости газопылевого потока от 0,5 до 3 м/с и размере частиц от 10 до 200 мкм. Такое изменение эффективности можно объяснить различным характером движения частиц после отскока от стенок конструктивных элементов. Как было отмечено ранее, при выбивании частиц из газопылевого потока, они отлетают к стенкам конструктивных элементов. В зависимости от скорости движения газопылевого потока, размера и плотности частиц они обладают различным начальным импульсом. В случае если начальный импульс частиц был относительно высоким, то существует большая вероятность, что после отскока от конструктивных элементов они попадут обратно в несущую фазу. В противном случае, частицы, отскочив от конструктивных элементов, перемещаются на короткое расстояние – в пристеночную зону, где скорости движения газа близки к нулю. В этой зоне частицы постепенно оседают в бункер. Минимальная эффективность при использовании двутавровых конструктивных элементов связана с тем, что частицы, отскакивая от стенок, направляются обратно в направлении волнообразного газопылевого потока. П-образные, дугообразные и V-образные конструктивные элементы имеют большее внутреннее пространство, поэтому при отскоке частиц от стенок они обычно остаются в пределах внутреннего пространства элементов, не покидая границ. Такое удержание частиц объясняется многократным рикошетом внутри каждого конструктивного элемента, что препятствует их выходу, способствуя увеличению эффективности. Различная геометрическая форма конструктивных элементов создает различную траекторию частиц внутри них. В П-образных и дугообразных конструктивных элементах изгибы и кривизна стенок способствуют созданию дополнительных вихревых потоков. Эти вихри действуют как ловушки для частиц, удерживая их внутри элемента на более длительное время, что увеличивает вероятность их осаждения. V-образные элементы обеспечивают наибольшую эффективность за счет своей остроугольной формы, которая направляет частицы к вершине угла, где они теряют скорость и эффективно осаждаются из-за снижения кинетической энергии. Также установлено, что максимальная эффективность сепаратора достигается при относительно низких входных скоростях ( W ≤ 1 м/с). С увеличением скорости газопылевого потока эффективность E снижается ввиду отскока частиц от конструктивных элементов обратно в поток.

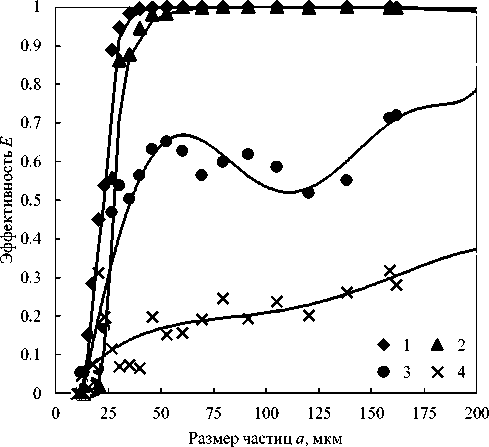

Фракционная эффективность сепаратора с двутавровыми конструктивными элементами составляет в среднем 75,1, 67,1, 43,6 и 16,2 % при скорости газа на входе в него 0,5, 1, 2 и 3 м/с соответственно. При входной скорости газопылевого потока W ≤ 1 м/с отмечается мгновенный рост эффективности, а с увеличением скорости рост фракционной эффективности при увеличении размера частиц замедляется (рис. 3).

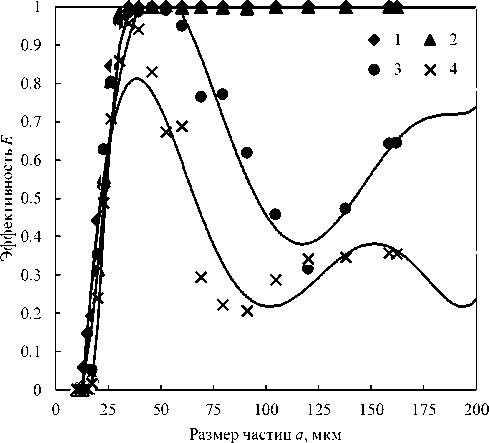

Использование П-образных конструктивных элементов в сепараторе демонстрирует следующую среднюю фракционную эффективность – 74,6, 72,5, 57,4 и 39,8 % при скорости газопылевого потока на входе в него 0,5, 1, 2 и 3 м/с соответственно. В отличие от двутавровых элементов при равных условиях кривые эффективности на рис. 4 при скорости газопылевого потока W > 1 м/с имеют несколько пиков, что объясняется более сложной траекторией частиц во внутреннем пространстве элементов.

Рис. 3. Фракционная эффективность сепаратора с двутавровыми конструктивными элементами при разных скоростях входящего газопылевого потока W : 1 – 0,5 м/с; 2 – 1 м/с; 3 – 2 м/с; 4 – 3 м/с Fig. 3. Fractional efficiency of separator with I-shaped structural elements at different inlet velocity of dusty gas flow W : 1 – 0.5 m/s; 2 – 1 m/s; 3 – 2 m/s; 4 – 3 m/s

Рис. 4. Фракционная эффективность сепаратора с П-образными конструктивными элементами при разных скоростях входящего газопылевого потока W : 1 – 0,5 м/с; 2 – 1 м/с; 3 – 2 м/с; 4 – 3 м/с Fig. 4. Fractional efficiency of separator with U-shaped structural elements at different inlet velocity of dusty gas flow W : 1 – 0.5 m/s; 2 – 1 m/s; 3 – 2 m/s; 4 – 3 m/s

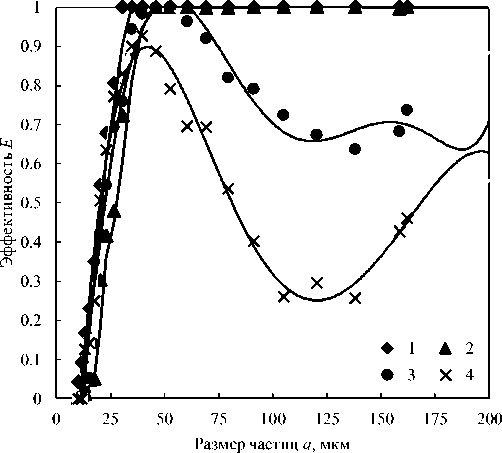

При использовании дугообразных конструктивных элементов в сепараторе фракционная эффективность в среднем составляет 77,8, 69,2, 62,7 и 49,4 % при входной скорости газопылевого потока 0,5, 1, 2 и 3 м/с соответственно. В отличие от П-образных конструктивных элементов эффективность для дугообразных элементов, представленных на рис. 5, характеризуется плавными изогнутыми линиями, которые обусловлены естественными вихревыми потоками во внутреннем пространстве. Эти вихри увеличивают время пребывания частиц внутри элемента, повышая вероятность их осаждения.

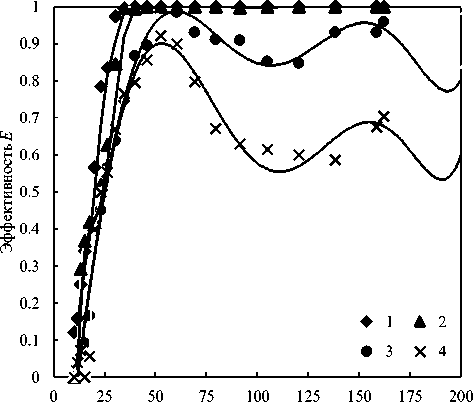

При использовании V-образных конструктивных элементов в сепараторе фракционная эффективность в среднем составляет 80,1, 76,1, 65,4 и 55,1 % при входной скорости газопылевого потока 0,5, 1, 2 и 3 м/с соответственно. При скорости газопылевого потока W = 2 м/с первый и второй пики соответствуют размеру частиц 52 мкм ( E = 99,9 %) и 138 мкм ( E = 63,7 %) соответственно. При W = 3 м/с первый и второй пики соответствуют размеру частиц 39 мкм ( E = 92,6 %) и 138 мкм ( E = 25,7 %). Можно отметить, что при использовании V-образных (рис. 6) относительно П-образных (рис. 4) и дугообразных (рис. 5) конструктивных элементов пики на кривых при входной скорости газопылевого потока W ≥ 2 м/с располагаются на графиках выше.

Рис. 5. Фракционная эффективность сепаратора с дугообразными конструктивными элементами при разных скоростях входящего газопылевого потока W : 1 – 0,5 м/с; 2 – 1 м/с; 3 – 2 м/с; 4 – 3 м/с Fig. 5. Fractional efficiency of separator with arc-shaped structural elements at different inlet velocity of dusty gas flow W : 1 – 0.5 m/s; 2 – 1 m/s; 3 – 2 m/s; 4 – 3 m/s

Размер частиц a , мкм

Рис. 6. Фракционная эффективность сепаратора с V-образными конструктивными элементами при разных скоростях входящего газопылевого потока W : 1 – 0,5 м/с; 2 – 1 м/с; 3 – 2 м/с; 4 – 3 м/с Fig. 6. Fractional efficiency of separator with V-shaped structural elements at different inlet velocity of dusty gas flow W : 1 – 0.5 m/s; 2 – 1 m/s; 3 – 2 m/s; 4 – 3 m/s

Следовательно, П-образные и дугообразные элементы имеют преимущества за счет создания замедленного потока во внутреннем пространстве, что улучшает условия для осаждения частиц. V-образные элементы демонстрируют наивысшую эффективность благодаря своей угловатой форме, которая направляет частицы к апексу, где они замедляются и эффективно оседают из-за уменьшения кинетической энергии. Двутавровые элементы менее эффективны из-за того, что частицы при отскоке от их стенок быстро возвращаются в направление основного потока, что снижает вероятность их осаждения и уменьшает общую эффективность сепарации. Отличия в геометрической форме конструктивных элементов и динамике газопылевого потока внутри них приводят к заметным различиям в эффективности улавливания частиц сепаратором.

Таким образом, рекомендуется использовать разработанный сепаратор в системах пневматической аспирации различных отраслей пищевой и пищеперерабатывающей промышленности, в частности:

-

– на масложировых предприятиях, где происходит интенсивное пылеобразование во время технологических операций, связанных с очисткой семян, отделением ядер от лузги, а также при транспортировке и хранении шрота;

-

– в помещениях мукомольных предприятиях и хлебозаводов, в которых совершаются технологические операции с мукой;

-

– на предприятиях сахарной промышленности, где пылевыделение наблюдается при сушке сахара и его рассеве по фракциям, а также при транспортировке и упаковке. Более того, на сахарных заводах также присутствует необходимость очистки воздуха от известковой пыли и пыли жома;

-

– на крахмало-паточных предприятиях, в которых имеются различные по своим свойствам пыли органического происхождения: сухой крахмал, модифицированный крахмал, глюкоза, декстрин, сухие корма и др.

Заключение

На основе проведенной работы можно сделать следующие основные выводы:

-

1) геометрическая форма конструктивных элементов играет ключевую роль при улавливании частиц из газопылевого потока. При анализе сравнения двутавровых, П-образных, дугообразных и V-образных конструктивных элементов было выявлено, что V-образные элементы оказываются наиболее эффективными;

-

2) средняя эффективность сепаратора с использованием двутавровых, П-образных, дугообразных и V-образных элементов составляет 50,5, 61,1, 64,8 и 69,2 % соответственно при скорости газопылевого потока от 0,5 до 3 м/с и размере частиц от 10 до 200 мкм;

-

3) увеличение скорости газопылевого потока на входе в сепаратор приводит к снижению эффективности вследствие отскока частиц от конструктивных элементов обратно в поток;

-

4) максимальная эффективность сепаратора достигается при использовании V-образных конструктивных элементов и входной скорости газопылевого потока, равной 0,5 м/с, которая составляет в среднем 80,1 %.

В дальнейших исследованиях планируется сравнить эрозионный износ поверхностей сепаратора при использовании конструктивных элементов различной геометрической формы.

Исследование выполнено за счет гранта Российского научного фонда № 24-29-20061, URL: