Диагностические и прогностические функции системы защиты электродвигателя судового подъемного крана

Автор: Лидер А.Л., Ватрушкин А.О.

Журнал: Международный журнал гуманитарных и естественных наук @intjournal

Рубрика: Технические науки

Статья в выпуске: 12-3 (99), 2024 года.

Бесплатный доступ

В статье рассматривается система теплового контроля судового подъемного крана с диагностическими и прогностическими функциями. Предлагается выполнить систему с косвенным контролем на базе микропроцессорного устройства. Для адекватного функционирования системы в нее кроме канала измерения температуры введен канал измерения частоты вращения двигателя.

Система, температура, контроль, судно, подъемный кран, диагностика

Короткий адрес: https://sciup.org/170208546

IDR: 170208546 | DOI: 10.24412/2500-1000-2024-12-3-132-136

Текст научной статьи Диагностические и прогностические функции системы защиты электродвигателя судового подъемного крана

Судовой подъемный кран является одним важных устройств предназначенных для осуществления перевалочных операций с борта одного судна на борт другого, или на необорудованный берег.

Анализ режимов работы электропривода судовых кранов показывает, что они близки к режимам, классифицируемым по ГОСТ 18374 как S2…S5 (кратковременные и повторнократковременные). Работа асинхронных двигателей (АД) в кратковременных режимах работы S2…S5 сопряжена с рядом особенностей, имеющих немаловажное практическое значение.

Так, при работе крана могут возникать зависание грузов, присоединение груза большей массы, а также режимы затянувшегося пуска. При этом резко возрастает ток, а, следовательно, и температура, которая в конечном счете влияет на срок службы изоляции и двигателя в целом [1].

Естественно, что с целью предотвращения преждевременного выхода необходимо создавать устройства, которые позволят осуществлять не только защиту от тепловых перегрузок, но и выполнять диагностические и прогностические функции, т.е. предотвращать преждевременный выход их из строя.

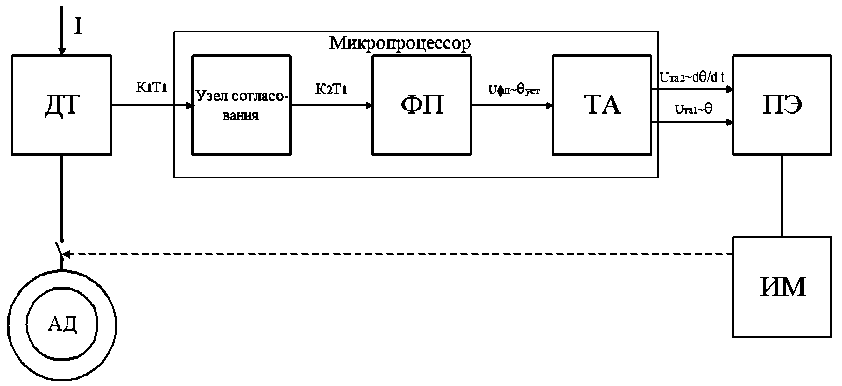

На рисунке 1 представлена структурная схема аналоговой тепловой защиты, которая позволяет осуществлять защиту электродвигателя от тепловых перегрузок.

Рис. 1. Структурная схема аналоговой тепловой защиты

В качестве исходного параметра, характе- нят ток I через обмотку двигателя. Сигнал кI c ризующего тепловое состояние машины, при- датчика тока (ДТ) поступает в узел согласо-

вания (УС), где преобразовывается во входной сигнал функционального преобразователя. С выхода (ФП) напряжение, пропорциональное установившемуся превышению температуры лобовой части обмотки статора, попадает на тепловой аналог (ТА) электродвигателя, который является основным моделирующим узлом всего устройства и способен воспроизводить кривые нагрева и охлаждения двигателя во всех его режимах.

При некотором предельном значении выходного сигнала теплового аналога (ТА), соответствующем максимально допустимой температуре нагрева и скорости изменения этой температуры, происходит срабатывание порогового элемента (ПЭ) и, с помощью исполнительного механизма (ИМ), двигатель отключается.

Очевидно, что достоверность оценки динамики теплового состояния полностью зависит от соответствия модели - аналога исходному объекту. Приведенный анализ применяемых и предлагаемых устройств защиты электроприводов судовых кранов подтверждает актуальность создания для них действенной тепловой защиты. Анализ недостатков существующих устройств позволяет более определенно сформулировать направление изысканий по совершенствованию такой защиты. По-видимому, перспективна все же защита на основе тепловой модели - аналога объекта, которая бы учитывала динамику тепловых процессов, особенно в таких режимах работы электропривода как пуск, торможение, движение груза. Это должен быть целый комплекс устройств или система. В современном представлении такой системе должны быть присущи функции не только собственно защиты двигателя, его обмоток от перегрева, скорости изменения температуры, но и элементы прогнозирования остаточного ресурса, в частности, срока службы изоляции этих обмоток. Решение такой задачи с помощью традиционных средств защиты затруднительно. Для создания таких систем необходимо накапливать информацию о состоянии объекта, обрабатывать ее, учитывать предысторию теплового состояния, определять коэффициенты модели прогнозирования, данные ГОСТ по состоянию изоляции, контроль зависимостей для модели прогнозирования, вырабатывать решения. Поэтому требуется использование вычислительной техники, а также для обеспечения надежной тепловой защиты и системы в целом необходимой диагностической информацией предлагается ряд узлов, таких как: УС ФП, ТА объединить в одном элементе микропроцессоре.

Одной из главных задач здесь является создание надежной и удобной модели по прогнозированию остаточного срока службы изоляции.

Для определения срока службы изоляционных материалов предлагается воспользоваться выражением, приведенным в [2, 3]:

D = DH • exp

E a R

•

Г 1

—

I т + 273 тдоп + 273 )

= DH • exp

Ea Т Т ДОП

R ' (т + 273)-Тдоп + 273)

где D н - срок службы изоляции при номинально допустимой температуре τ доп для конкретного класса изоляциооного материала;

E a - энергия активации, Дж/моль;

R = 8,317- универсальная газовая постоянная, Дж/(град моль).

Также немаловажным вопросом является измерение температуры узлов электродвигателя для надежного функционирования модели. Измерение их температуры можно осуществлять как устройствами с непосредственным измерением температуры, так и косвенным методом.

Устройства с непосредственным измерением температуры имеют неоспоримые достоинства и нашли широкое применение. Однако их использование затруднено по ряду причин. К ним следует отнести: трудности укладки датчиков в обмотки при автоматизированном процессе изготовления обмоток; передача маломощного сигнала от датчика температуры к станции управления АД, находящейся на значительном удалении, а также от обмотки ротора АД с фазным ротором. В связи с этим применение устройств с косвенной оценкой температуры, когда входным сигналом является обмотки статора, более предпочтительно.

Основным требованием к устройствам с косвенной оценкой температуры является наличие в ней узла моделирования, который позволяет адекватно воспроизводить в нем тепловые процессы в обмотках АД с достаточной степенью точности. Перспективным направлением по этому вопросу следует считать использование динамических тепловых моделей узлов (ДМТУ) электрических машин. Параметры такой модели определяются его входными и выходными динамическими характеристиками. Входными характеристиками являются мощности источников тепла при различных коэффициентах нагрузки, а выходными – кривые нагрева (охлаждения) выбранного узла при различных условиях охлаждения, которые представляют собой временные характеристики. Контолируемым узлом может быть выбран любой элемент конструкции электрической машины. Практическую же ценность представляют элементы с наиболее напряженными тепловыми нагрузками.

Техническая реализация системы теплового контроля АД может быть осуществлена на основе аналогового или дискретного принципа. Аналоговый вариант может быть реализован в виде электрической модели ДМТУ, собранной из R-C цепочек или с использованием операционных усилителей. Накопленный опыт эксплуатации свидетельствует о некоторых недостатках и ограничениях – сложности подбора емкостей С, особенно для крупных двигателей, формирование потерь Р и др.

Использование дискретного принципа моделирования позволяет устранить указанные недостатки, что повышает точность моделирования и одновременно расширяет функциональные возможности систем, например, прогнозирование срока службы изоляции.

В микропроцессорной системе необходимо обеспечить контроль мгновенных значений фазных токов и напряжений в виде массива точек через определенный интервал (не менее 100 точек в периоде), что позволяет формировать комплексы токов и напряжений, а также контролировать частоту сети и частоту вращения ротора АД, а, следовательно, формировать потери на временных интервалах и др.

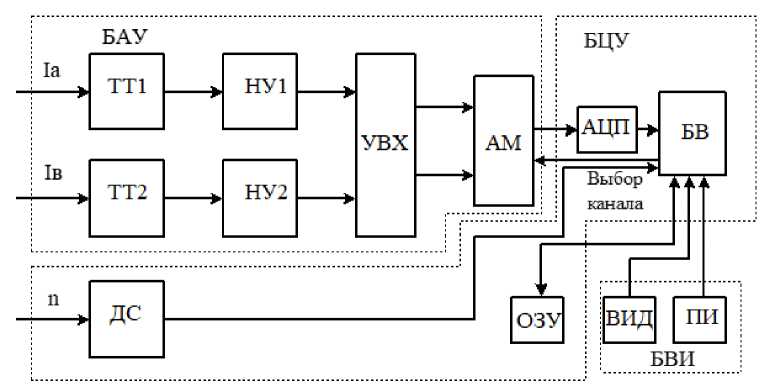

На рисунке 2 приведена структурная схема микропроцессорной системы теплового контроля АД. Функционально система состоит из трех блоков: блока аналоговых устройств (БАУ), блока цифровых устройств (БЦУ) и блока информации (БВИ). В состав БАУ входят: два трансформатора тока (ТТ), два нормирующих усилителя (НУ), два устройства выборки хранения информации (УВХ) и аналоговый мультиплексор (АМ). БЦУ содержит в своем составе следующие блоки: блок вычислений (БВ) – центральная часть системы, оперативное запоминающее устройство (ОЗУ), аналого-цифровой преобразователь (АЦП), датчик скорости (ДС). Блок ввода информации включает в себя пользовательский интерфейс (ПИ) и узел ввода информации о двигателе (ВИД), через который осуществляется ввод кривых нагрева и охлаждения для двигателя данного типоразмера.

Рис. 2. Функциональная схема микропроцессорной системы теплового контроля

Алгоритм работы, следующий:

-

- с помощью ВИД и ПИ осуществляется ввод информации о двигателе (кривые нагрева и охлаждения в виде моделей и массива точек θ і =f(t) , или аппроксимированного выражения с двумя экспоненциальными составляющими);

-

- в БАУ осуществляется преобразование в численный вид мгновенных значений напряжений один раз за 0.2 с, со съемом 2000 отсчетов (200 точек на период) по каждой величине;

-

- с помощью счетчика ДС производится измерение частоты вращения АД, данные о которых поступают в БВ;

-

- численные данные о фазных токах поступают в БВ, в котором формируются комплексы действующих значений фазных токов; их гармонический состав; все виды потерь; определяются режимы работы на каждом интерва-

- ле измерений. При помощи введенных с ВИД кривых нагрева и охлаждения рассчитываются превышения температур интересующих нас узлов (или одного узла). В случае превышения температуры выше допустимой для данного класса изоляции будет производиться расчет остаточного срока службы изоляции и подаваться звуковой и световой сигналы.

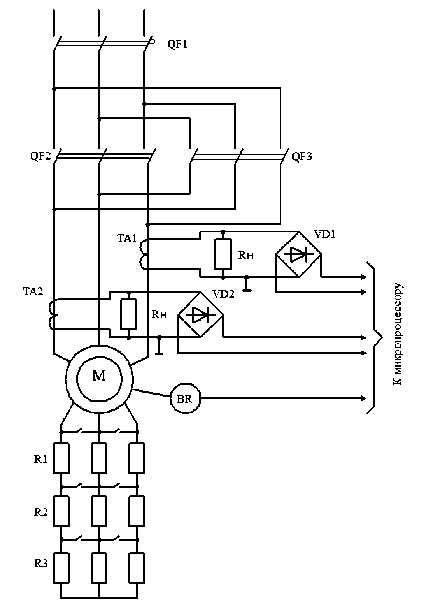

В соответствии с разработанной структурой на рисунке 2 приведена силовая схема системы. В ее состав входят:

ТТ1, ТТ2 – датчики тока;

BR – датчик скорости;

М – диагностируемый электродвигатель;

QF1 – автоматический выключатель;

QF2, QF3 - переключатели положения

«Вперед», «Назад»;

R1, R2, R3 – ступени пускового реостата асинхронного двигателя с фазным ротором.

Рис. 3. Принципиальная схема силовой части системы

Суммируя изложенное, можно сделать следующие выводы:

-

1. Систему теплового контроля для осуществления функций диагностики и прогнозирования следует выполнять по косвенному

-

2. Для адекватности воспроизведения информации в системе кроме канала контроля температуры введен канал измерения частоты вращения двигателя.

принципу контроля с применением микропроцессорной техники;

Список литературы Диагностические и прогностические функции системы защиты электродвигателя судового подъемного крана

- Справочник по электрическим машинам: в 2 т. / И.П. Копылов, Б.К. Клоков. - М.: Энергоатомиздат, 1989. - Т. 1. - 456 с.

- Бернштейн Л.М. Изоляция электрических машин общего назначения. - М.: Энергоиздат, 1981. - 376 с.

- Ермолин Н.П. Надежность электрических машин / Н.П. Ермолин, И.П. Жерихин. - Л.: Энергия, 1976. - 248 с.

- Котеленец Н.Ф. Испытания и надежность электрических машин: учеб. пособие для вузов по спец. "Электромеханика" / Н.Ф. Котеленец, Н.Л. Кузнецов. - М.: Высш. шк., 1988. - 231 с.