Формирование отверстий вращающимся пуансоном в листовой заготовке

Бесплатный доступ

Рассмотрены стадии формирования и геометрические параметры отверстия, изготовленного вращающимся пуансоном в листовой заготовке

Форма, геометрические размеры, отбортовка, длина свинчивания, сarving connection

Короткий адрес: https://sciup.org/147151529

IDR: 147151529 | УДК: 621.901.621.9

Текст научной статьи Формирование отверстий вращающимся пуансоном в листовой заготовке

Для формирования резьбового отверстия в листовой заготовке толщиной 1–12 мм применяют отверстия, изготовленные, например, вращающимся пуансоном на вертикально-сверлильном и вертикально-фрезерном станках с механической подачей инструмента [1–4]. При этом для каждой толщины заготовки назначаются определённые режимы и параметры: диаметр пуансона и число оборотов, подача инструмента [2]. Однако неизвестна методика определения этих параметров, что затрудняет разработку технологии изготовления отверстий. С целью совершенствования технологии изготовления отверстий в заготовке толщиной от 2 мм и менее предлагается использовать вертикально-сверлильные станки, где вместо принудительной подачи инструмента применяют рычажную систему, обеспечивающую перемещение пуансона при заданной нагрузке. Это позволяет также применять станки только с ручной подачей инструмента и малой мощности, что значительно увеличивает возможности получения отверстий для изготовления резьбовых соединений. При реализации этой схемы автоматически устанавливается взаимосвязь между толщиной заготовки δ, осевым усилием P ос , временем протекания процесса t , температурой деформированного металла T , тепловой мощностью источника q и геометрическими параметрами отверстия.

Образцы для получения отверстий изготавливались из стали 08кп, толщиной 2; 1,5; 0,8 мм. Пуансон изготовлен из твёрдого сплава ВК6, диаметром 5 мм, с углом конуса 20°. Частота вращения пуансона 2000 мин–1. Измерение осевого усилия в процессе деформирования заготовки производилось с применением динамометра и индикатора модели И-410, а температуры – хро-мель-алюмелевой термопарой. Измерение температуры производилось на расстоянии 2,5 мм от осевой линии намечаемого отверстия на верхней и нижней поверхностях заготовки в процессе всей деформации. Показания всех приборов фиксировалось цифровой фотокамерой с частотой 10 кадров в секунду, с последующим построением графиков на компьютере.

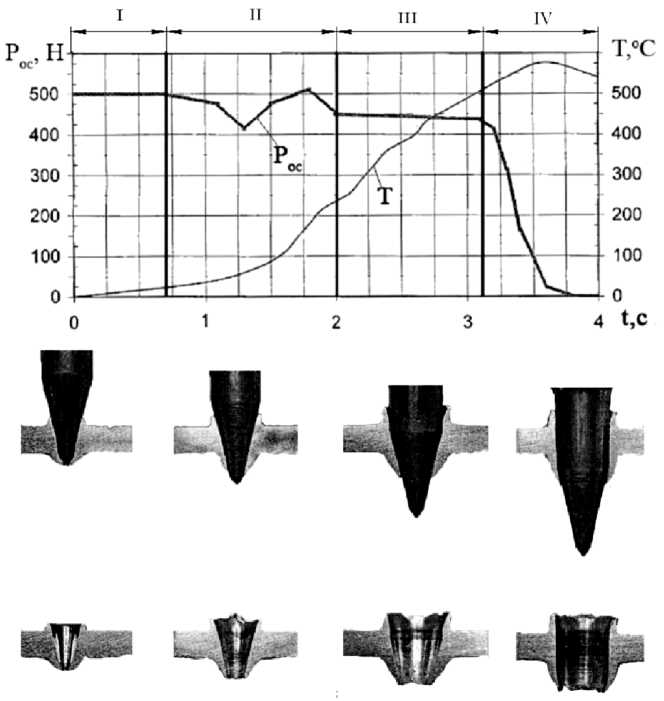

На рис. 1 представлены стадии образования отверстия в заготовке при свободном перемещении вращающегося пуансона при заданной нагрузке.

По характеру изменения осевого усилия весь цикл образования отверстия в заготовке можно разделить на четыре стадии (рис. 1, а). На первой стадии происходит нагрев заготовки за счет сил трения вращающимся пуансоном, внедрение его в заготовку, пластическое течение металла в верхнюю и нижнюю части заготовки (рис. 1, б). При этом осевая сила не изменяется. На второй стадии наблюдается колебание осевой силы, а на третьей – её некоторое снижение. На четвертой стадии процесса, по мере уменьшения площади контакта поверхности конуса и формируемого отверстия, сопротивление перемещению пуансона снижается, осевое усилие уменьшается. В момент выхода конуса пуансона из отверстия осевое усилие снижается до нуля и окончательно формируются параметры отверстия с нижним и верхним кольцами. При изготовлении отверстия вращающимся пуансоном на заготовках толщиной 1,5 и 0,8 мм также отмечаются четыре стадии изменения осевого усилия. Следует отметить, что на заготовке толщиной 0,8 мм верхнее кольцо не образуется и весь деформируемый металл идёт на формирование только нижнего кольца отверстия.

После обработки экспериментальных результатов, полученных при изготовлении отверстия вращающимся пуансоном в листовом металле толщиной 0,8; 1,5; 2,0 мм по вышепр и ведённой методике, установлено (см. таблицу), что осевое у с илие определяет все основные параметры операции: температуру деформированного металла заготовки, время процесса, тепловую мощность и геометрические размеры отверстия (рис. 2).

а)

б)

Рис. 1. Стадии образования отверстия вращающимся пуансоном в тонколистовом металле толщиной δ = 2,0 мм: а – изменение осевого усилия P ос и температуры Т в точке измерения в зависимости от времени t ; б – стадии образования отверстия

Экспериментальные результаты, полученные при изготовлении отверстия вращающимся пуансоном в листовом металле толщиной 0,8; 1,5; 2,0 мм

|

Исходные данные |

Эксперимента л ьные результаты |

q , Вт |

|||||

|

δ, мм |

P ос , Н |

T , °С |

t , с |

h , мм |

Δ, мм |

h1, мм |

|

|

2 |

440 |

577 |

3,8 |

2,6 |

1,0 |

1,3 |

228 |

|

350 |

610 |

8,0 |

2,7 |

1,0 |

1,1 |

– |

|

|

180 |

620 |

14,7 |

2,7 |

1,1 |

1,1 |

170 |

|

|

1,5 |

320 |

400 |

3,5 |

2,4 |

0,9 |

1,0 |

150 |

|

200 |

410 |

7,0 |

2,4 |

1,0 |

1,0 |

– |

|

|

125 |

450 |

11,0 |

2,5 |

1,0 |

1,0 |

80 |

|

|

0,8 |

120 |

300 |

4,5 |

2,5 |

0,8 |

– |

52 |

|

100 |

340 |

6,8 |

2,7 |

0,8 |

– |

– |

|

|

80 |

340 |

9,1 |

2,7 |

0,7 |

– |

37 |

|

Список литературы Формирование отверстий вращающимся пуансоном в листовой заготовке

- Пархин, В.А. Отбортовка патрубков на трубах, корпусах и листовых заготовках//Технология организации производства и управление: обзор/В.А. Пархин, О.И. Телегин, Г.В. Терповская. -М.: ЦНИИТМАШ, 1980. -33 с.

- FormDrill. -www.formdrill.com/formdrill.him

- Хоменко, В.В. Формообразование узлов крепления в тонкостенных деталях методом пластического сверления: дис. … канд. техн. наук/В.В. Хоменко. -М., 2005. -128 с

- Зотов, О.В. Совершенствование технологии обработки тонкостенных деталей методом пластического сверления: дис. … канд. техн. наук/О.В. Зотов. -М., 2007. -162 с

- Норицын, И.А. Исследование режимов термофрикционной формовки/И.А. Норицын, Б.Я. Тазизов//Кузнечно-штамповочное производство. -1976. -№ 9. -С. 12-15.

- Рыкалин, Н.Н. Нагрев и охлаждение стержней при стыковой сварке трением/Н.Н. Рыкалин, А.И. Пугин, А.И. Васильева//Сварочное производство. -1959. -№ 10. -С. 15-18.

- Теория сварочных процессов/под ред. В.В. Фролова. -М.: Высш. шк., 1988. -560 с.

- Гузеев, В.И. Определение параметров отбортовки и длины свинчивания при изготовлении отверстия вращающимся пуансоном в тонколистовом металле/В.И. Гузеев, П.В. Шаламов, С.Е. Радийчук//Сборка в машиностроении, приборостроении. -2010. -№ 2. -С. 25-29.