Интеллектуальная автоматизация и диагностика технологических процессов в условиях переходных режимов работы установок

Автор: Кочетков В.В., Зобнин Б.Б., Семитко Д.П.

Журнал: Международный журнал гуманитарных и естественных наук @intjournal

Рубрика: Технические науки

Статья в выпуске: 11-2 (98), 2024 года.

Бесплатный доступ

В данной статье рассмотрены варианты диагностики измерительных каналов на примере энергоблока тепловой электростанции с применением разных моделей диагностики. Как показал анализ архивных данных, одна и та же модель диагностики не применима к разным режимам работы паротурбинной или газотурбинной установки. Применение разных моделей диагностики обусловлено способом пуска энергоблока, работой режима переменной нагрузки и останова - это автоматический (с применением пошаговых программ управления) и ручной. По этой причине не в каждом режиме работы установки можно привязать измеренные данные к конкретному каналу, от которого зависят остальные параметры. В ручном режиме пуск и управление производится персоналом без автоматики, интуитивно, согласно технологической карте на установку. Анализируя архивы, мы видим, что изменения в измерительных каналах соответствуют общему шаблону, построенному на основе более ранних пусков, но многие параметры сдвинуты по времени.

Диагностика оборудования, технологические установки, тепловые электростанции, диагностические модели, предиктивная аналитика

Короткий адрес: https://sciup.org/170208873

IDR: 170208873 | DOI: 10.24412/2500-1000-2024-11-2-211-222

Текст научной статьи Интеллектуальная автоматизация и диагностика технологических процессов в условиях переходных режимов работы установок

Большинство современных технологических установок имеет более одного режима работы. К примеру, энергоблок электростанции имеет следующие режимы:

-

- Предпусковой - режим подготовки энергоблока к пуску. Оперативным персоналом выставляются номинальные параметры (расходы, давления, температуры), согласно технологической карте оборудования.

-

- Пуск энергоблока - состояние газотурбинной или паротурбинной установки до момента включения в сеть.

-

- Режим поддержания мощности (стационарный режим) - с момента включения в сеть. В этот момент энергоблок начинает загрузку до мощности, установленной задающим устройством. По достижении заданного значения, регулятор мощности блока переключа-

- ется в режим поддержки текущего значения мощности на данном уровне.

-

- Режимы разгрузки и загрузки (переменной нагрузки) - режимы, когда согласно заявке от диспетчерской службы электрических режимов филиала АО «СО ЕЭС», далее ДУ, мощность энергоблока уменьшается или увеличивается (энергоблок производит меньше или больше электроэнергии).

-

- Останов энергоблока - режим, при котором энергоблок максимально разгружается до минимально возможной мощности, отключается от электросети, отключает подачу природного газа (угля или дизельного топлива).

-

- Аварийный режим - опасный режим работы энергоблока, при котором возможно повреждение котлотурбинного оборудования, отдельных его узлов или частей тепловой схемы.

Эти режимы кардинально отличаются друг от друга.

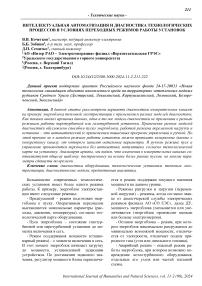

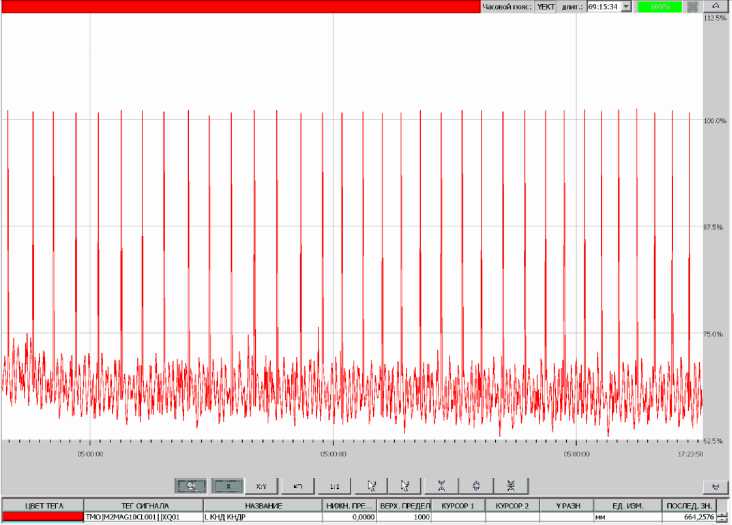

Пусковой режим [1] – режим, отличающийся общей хаотичностью поведения технологических параметров для большинства установок, не имеющих автоматического пуска, рисунок 1. Нет возможности привязать опорные точки к какому-либо параметру, так как температуры и расходы приводятся к номиналу вручную оперативным персоналом, кто-то достигает показателей быстрее кто-то медленнее, у кого-то больше температуры и меньше расход или давление.

Рис. 1. Пусковой режим

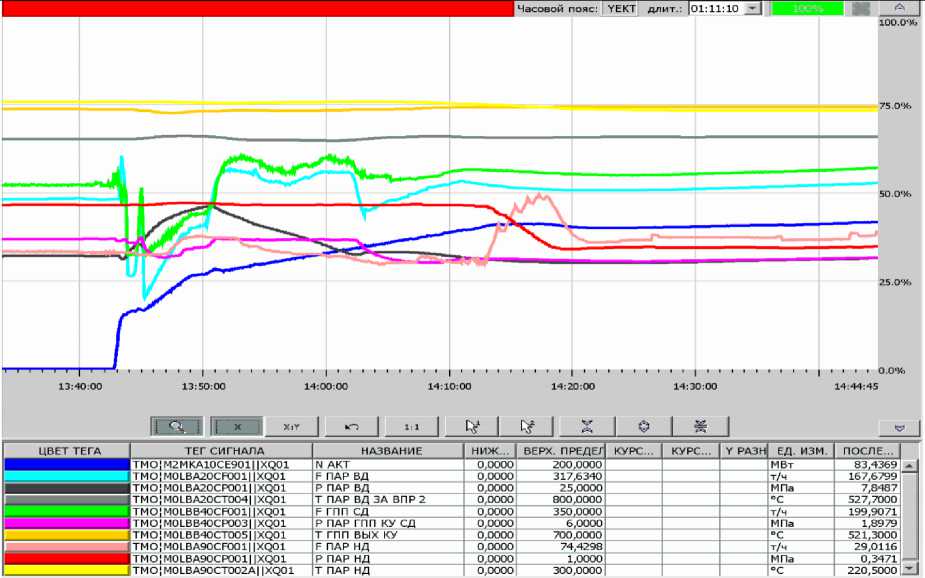

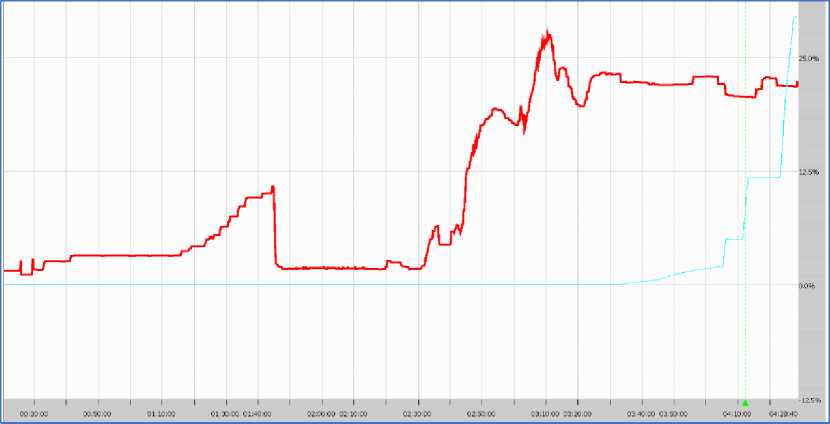

Стационарный режим и режимы переменной нагрузки [2] по сути своей похожи, потому их можно объединить в одну диагностическую модель, рисунок 2. Для энергоблоков тепловых станций большинство параметров можно привязать к вырабатываемой мощности. Так, для энергоблока ст.№ 12 ПГУ (парогазотурбинная установка) 420 МВт. при 136

мегаваттах расход пара F высокого давления будет в пределах 270 тонн в час, давление пара высокого давления 13 МПа, а температура за вторым впрыском примерно 558 градусов Цельсия. При изменении мощности изменяется расход пара и давление, мало изменяется температура.

Рис. 2. Стационарный режим и режим переменной нагрузки

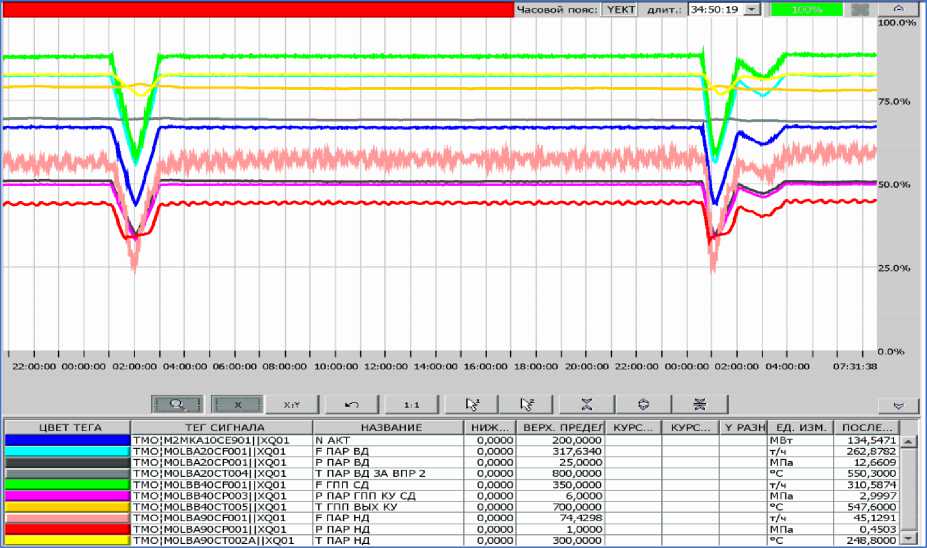

Ражим останова [3] так же хаотичен, как и режим пуска, по этой причине их диагностические модели могут быть объединены в еди- ную модель так как принципы диагностики, которые можно к ним применить, схожи. Режим останова представлен на рисунке 3.

Рис. 3. Режим останова

Для начала разберем стационарный режим и режимы переменной нагрузки.

Стационарный режим – это режим, при котором энергоблок поддерживает заданную мощность, при этом температуры и давления почти не меняются, могут незначительно меняться расходы пара и питательной воды. Данные периодов эксплуатации энергоблока в стационарном режиме, форма и амплитуда сигналов очень похожи. Режим переменной нагрузки отличается от стационарного тем, что по требованию ДУ, изменяется вырабатываемая мощность энергоблока. В этом режиме так же незначительно изменяется температура, расход и давление изменяется в широком диапазоне.

Проанализировав работу энергоблока в стационарном режиме и режиме переменной нагрузки за несколько лет, мы пришли к выводу, что данные, получаемые с измерительных датчиков, мало отличаются друг от друга. Изменения показаний были зафиксированы лишь после проводимого ремонта, калибровки или замены датчика, но и при этом показания не выходили за установленный коридор. Таким образом, для диагностики технологи- ческого процесса в реальном времени можно использовать один из методов машинного обучения далее МО. Наш вариант машинного обучения заключается в использовании матрицы, содержащей данные расходов, давлений и температур энергоблока. Основная задача “онлайн” диагностики – это привязать текущие контролируемые значения, к какому - то параметру, от которого они зависят, в нашем случае (для стационарного режима и режима переменной нагрузки) это вырабатываемая мощность энергоблока. Предположим, что паротурбинная установка на максимуме развивает мощность 139 МВт/ч, в этом случае нам необходима цепочка длиной в 139 структур для одного измерительного канала.

struct -partition

{ int Reference;

float RangeHi;

float RangeLow;

bool Quality;

} *partition;

Рис. 4. Структура измерительного канала с рассчитанным расходом в зависимости от мощности Для хранения цепочек будем использовать C++ класс vector [4], он является шаблоном для построения последовательностей структур. Имеет возможность быстрого произвольного доступа и сортировки цепочек по содержимому.

struct _partition

{ int Reference;

float RangeHi;

float RangeLow;

bool Quality;

public:

static bool comparePartitionByReference (_partition &a, _partition &b) {return a.Reference < b.Reference;}

} partition;

std::vector<_partition> chain;

Переменная Reference используется как маркер зависимости, многие каналы зависят именно от текущего значения (в данном конкретном случае от мощности). Переменные RangeHi и RangeLow в структуре содержат максимальное и минимальное значение, когда-либо принимавшее данным измерительным каналом (значение, не выходящее за рабочий диапазон, согласно технологической карте установки) для конкретного значения мощности.

Переменная Quality содержит в себе качество канала (достоверный или недостоверный). Для некоторых датчиков, например, для датчика расхода питательной воды растопочного регулятора питания котла (РРПК) при превышении расхода выше диапазона измерения, показание уходит в недостоверность. К примеру, диапазон датчика расходомера 075 тонн/час, при этом текущий расход 100 тонн/час. Расходомер РРПК покажет 75 тонн/час и качество канала Bad (недостоверный). Растопочный регулятор отключается и подключается рабочий, имеющий свой датчик расхода большего диапазона. При этом до конца работы энергоблока растопочный датчик расхода остается в недостоверности. Для аналоговых датчиков признак достоверности формируется двумя способами, при сигнале 420 мА достоверным считается значение от 3.96 мА до 22 мА, значения выше или ниже считаются не достоверными, это может быть короткое замыкание в линии, обрыв или нарушение изоляции на нескольких датчиках и их проводники соприкасаются, что само собой приводит к искажению получаемых значений. На уровне программного комплекса достоверность определяется диапазоном измерительного канала, например, давление от 0.8 до 8 МПа, если значение, получаемое с аналого-цифрового преобразователя (АЦП) выше или ниже указанного диапазона то формируется значение недостоверности даже в том случае если аналоговый сигнал находится в диапазоне 4-20 мА. Такие цепочки структур _partition должны создаваться для каждого диагностируемого канала, 1000 каналов по 139 цепочек.

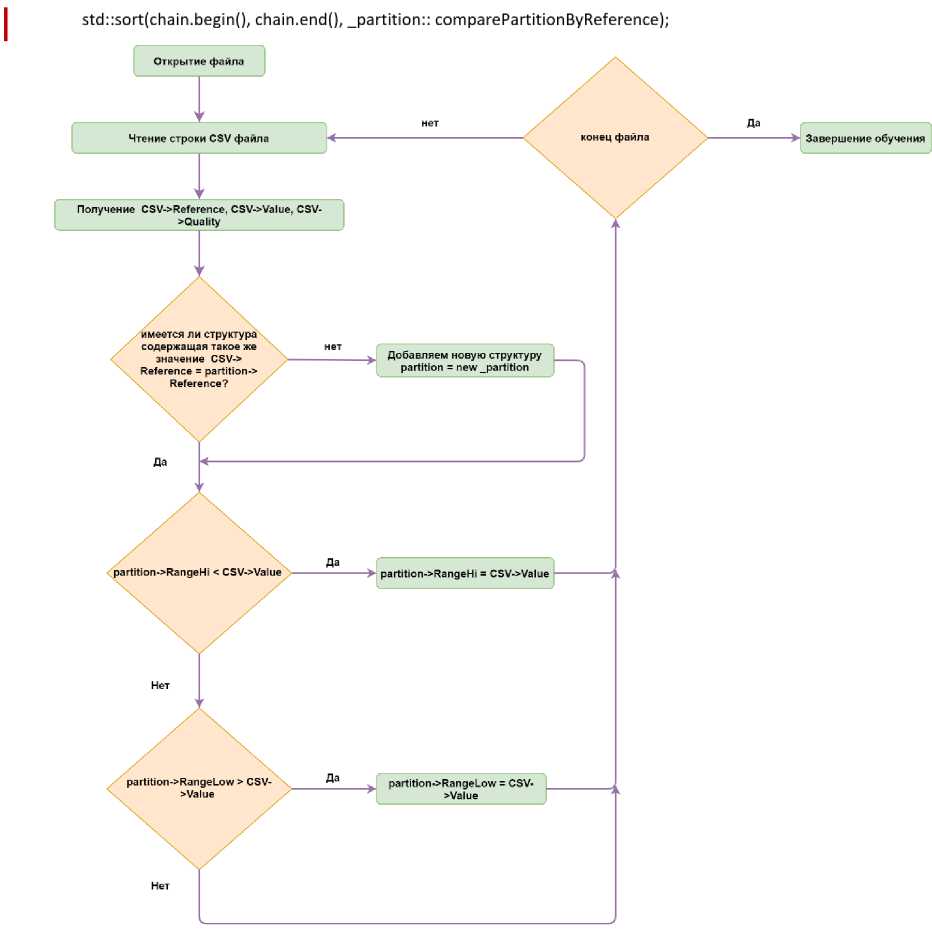

Возможная мощность паровой турбины 139 МВт, значит, в конечном результате у нас получится массив структур _partition размеренностью 139 элементов. Элементы добавляются в процессе обучения, например, ручного при чтении подготовленного CSV файла [5]. Обучение канала применительно к этой модели выглядит так: считываем строку с данными из CSV файла и выделяем данные для выбранного канала, это мощность, расход и код качества сигнала. Если в массиве нет элемента с такой мощностью, он будет добавлен, расход запишется в элементы RangeHi и RangeLow, код качества в Quality.

chain.push_back(partition);

chain[Last].RangeLow = CSV.LastValue;

chain[Last].Quality = CSV. Quality;

chain[Last],Reference = CSV. Reference;

В том случае, если элемент с такой мощностью имеется, берем расход из файла и сравниваем сначала с переменной RangeHi, если RangeHi меньше считанного расхода, то считанный расход записываем в переменную RangeHi, если больше, то переходим к сравнению считанного расхода с переменной

RangeLow, смотрим диаграмму 1. По завершению обучения (переобучения) и формирования последовательности цепочек, vector необходимо сортировать, так как CSV файл состоит из периодов, относящихся к разным временным промежуткам. Данные будут располагаться не по порядку.

Диаграмма 1. Алгоритм формирования диагностического коридора

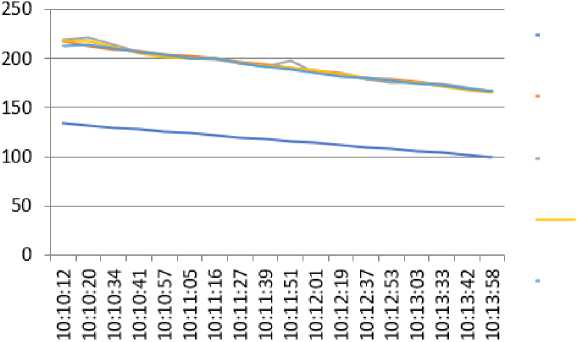

Данные для тестового обучения расхода питательной воды в зависимости от мощности можно посмотреть в таблице 1. Таким образом, прогоняя подготовленную информацию за несколько месяцев, мы выбираем экстре- мумы (максимальных и минимальных) значений, ранее измеренных при определенной, конкретной мощности, для всех 139 элементов.

Таблица 1. Зависимость расходов питательной воды от мощности энергоблока.

|

N - Активная мощность, МВт/ч |

F – расход питательной воды 1, т/ч |

F – расход питательной воды 2, т/ч |

F – расход питательной воды 3, т/ч |

F – расход питательной воды 4, т/ч |

|

134 |

217.38 |

219.08 |

217.84 |

212.93 |

|

132 |

212.65 |

221.70 |

218.07 |

213.92 |

|

130 |

209.51 |

213.65 |

211.69 |

210.15 |

|

128 |

207.54 |

206.17 |

204.75 |

207.09 |

|

126 |

203.92 |

202.69 |

201.39 |

203.57 |

|

124 |

202.30 |

200.63 |

200.55 |

200.63 |

|

122 |

199.88 |

198.69 |

200.48 |

199.95 |

|

120 |

197.05 |

195.84 |

195.36 |

195.50 |

|

118 |

193.95 |

192.02 |

193.18 |

192.02 |

|

116 |

190.64 |

1988.33 |

190.44 |

188.85 |

|

114 |

188.07 |

185.20 |

187.23 |

185.57 |

|

112 |

185.17 |

184.56 |

184.09 |

182.18 |

|

110 |

179.65 |

179.44 |

180.68 |

179.79 |

|

108 |

179.06 |

175.55 |

177.83 |

177.37 |

|

106 |

176.89 |

175.60 |

175.54 |

173.81 |

|

104 |

173.30 |

174.00 |

172.03 |

172.52 |

|

102 |

169.48 |

170.65 |

168.40 |

169.52 |

|

100 |

166.16 |

166.77 |

165.14 |

166.08 |

— N - Активная мощность, МВт/ч

F - расход питательной воды, 1 т/ч

F - расход питательной воды 2, т/ч

F - расход питательной воды 3, т/ч

F - расход питательной воды 4, т/ч

Рис. 5. График зависимости расходов питательной воды от мощности энергоблока, построенный по таблице 1

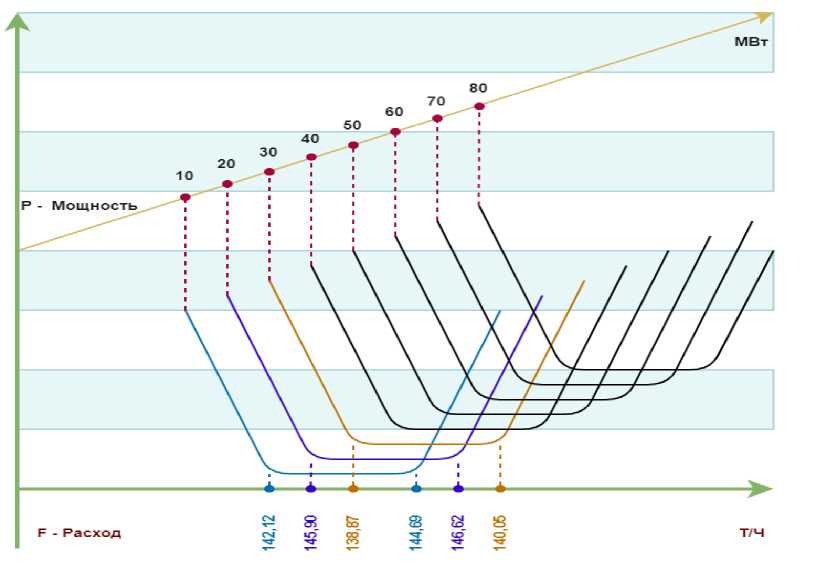

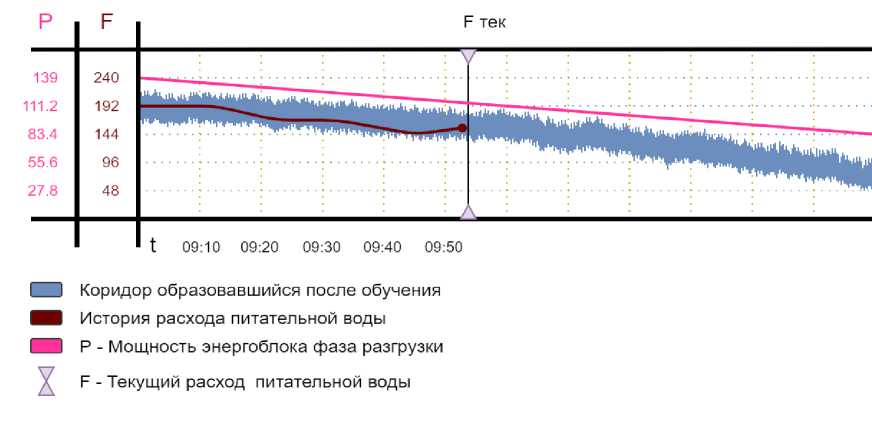

На рисунке 6 смоделирован график на основе обучения модели в фазе разгрузки с указанием текущей мощности и коридора, внутри которого располагается измеренное значение расхода.

Рис. 6. Диагностика канала на соответствие значениям технологической карты и историческим данным, полученным за прошлые периоды в каждый момент времени, и в соответствии с текущей мощностью энергоблока

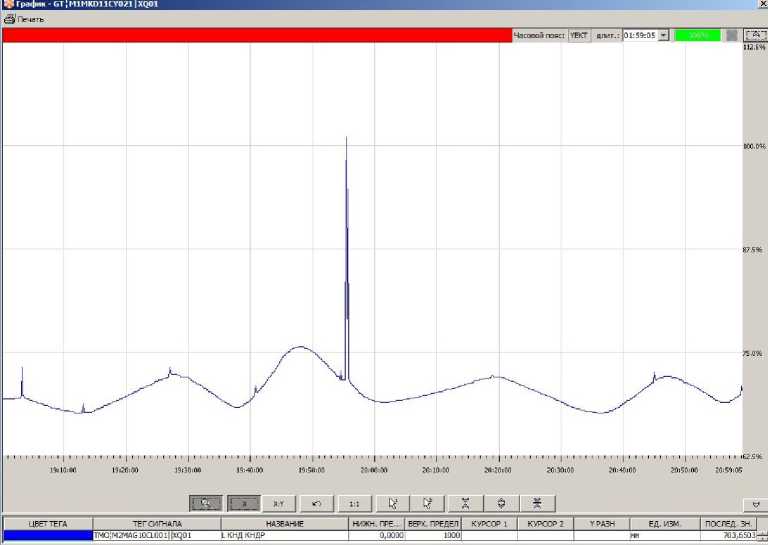

Во время работы службы в режиме “онлайн” диагностика, данные получаются с контроллера (или иного программнотехнического комплекса) для групп точек, завязанных на один сигнал. Читается текущее значение сигнала, и просматриваются все элементы цепочки в поисках этого значения (переменная Reference). Далее выясняется, лежит ли значения измерительного канала внутри диапазона RangeHi и RangeLow. Нормальным состоянием считается, когда измеренное значение меньше RangeHi и больше RangeLow. Но бывает ситуации, при которых сигнал кратковременно выходит за пределы коридора, смотрим рисунок 7, и возвращается назад. Например, “завоздушен” или частично забит соединительный трубопровод, присоединенный к расходомеру до сужающего устройства, к которому подключен датчик перепада давления расходомера (уровнемера) [6, 7], рисунок 8, или «завоздушен» датчик давления, кратковременная наводка в линии. В данном случае кратковременное изменение значения в измерительном канале не критично и по возможности будет устранено путем подпитки датчика, но до момента устранения будет давать ложные срабатывания на панель сообщений оператору ПСО. Для того чтобы нивелировать влияние подобного поведения измерительного канала необходимо установить таймер времени. Таким образом, при выходе сигнала за разрешенный коридор начинается отчет времени. Если канал вернётся в разрешенный диапазон до истечения установленного времени, сигнал о ненормальном состоянии датчика выдан не будет, в противном случае он появится на панели ПСО во вкладке Активные с указанием ККС датчика, кратким наименованием, временем появления и длительности срабатывания. Бывает, что по истечении, какого-то времени сигнал всё же вернется в установленный диапазон, то сообщение ПСО из вкладки «Активные» перейдет во вкладку «Неактивные».

Рис. 7. Кратковременное изменение уровня в конденсаторе вследствие неверной врезки импульсной линии

Рис. 8. Пример кратковременного завышения показаний датчика вследствие завоздушивания по причине неверной врезки импульсной линии

Режим пуска и останова диагностировать сложнее всего. Как говорилось выше, это режимы обладают хаотичностью поведения технологических параметров, в системах с автоматическим пуском энергоблока в меньшей степени, в системах с ручным или полуавтоматическим пуском, в большей.

Рис. 9. Пуск энергоблока 08.08.2022, красный цвет - расход питательной воды, синий - обороты турбины

Рис. 10. Пуск энергоблока 22.01.2023, красный цвет - расход питательной воды, синий - обороты турбины

Абсолютно рабочего способа диагностики каналов и технологического процесса для подобных режимов пока нет, но, если сравнить рисунки 9 и 10 можно заметить общую тенденцию, определяемую тепломеханическим оборудованием. Примерно в одних и тех же местах имеются изменения значений каналов вверх или вниз, но с некоторым смещением по временной оси влево или вправо. Привязать к какому-то параметру как это делалось с режимами стационарным и переменной нагрузки, не выйдет, так как нет общего сигнала, который бы от пуска к пуску, был идентичен. Можно было бы решить подобную проблему методом опорных векторов [8], но в данном случае процент ложных срабатываний при тестовых испытаниях более 50%, что не приемлемо. Применение нейронных сетей так же не дало положительного результата.

Заключение

Как показали эксперименты, для “онлайн” предиктивной аналитики, для разных режимов работы установок, должны использоваться разные методы диагностики работы измерительных каналов и технологических процессов. Основная задача - это в кратчайший срок определить неисправность, отказ канала, выход его за пределы значений, прописанных в технологических картах на установку. Это позволит сократить количество аварийных остановов или аварийных режимов [9] работы как по вине измерительного оборудования, так и по вине оперативного персонала [10]. Вышедший из строя датчик может быть заменен во время работы установки, не дожидаясь, когда сработает (ложно сработает) второй датчик и спровоцирует срабатывание аварийной защиты [11] (например, 2 из 2; 2 из 3 или 2 из n) и остановку оборудования, либо приведет к аварийному режиму работы энергоблока.

Стационарный режим и режимы переменной нагрузки достаточно легко диагностируются, и именно в этих режимах необходимо скольку именно в этих режимах оборудование работает львиную долю времени. Метод диагностики, описанный выше, дает стопроцентный положительный результат. В эксперименте использовалось 1000 каналов, получаемых от газотурбинной и паротурбинной установок, и система «онлайн» предиктивной аналитики зафиксировала все сбои, как произошедшие на реальном оборудовании в режиме работы установок, так и на виртуальном.

Решить проблему диагностики режимов пусков и остановов со стопроцентным результатом пока не удается по причине хаотичности этих режимов. Каждый отдельный пуск установки лишь в общих чертах напоминает проводить диагностику измерительных кана- предыдущие.

лов и технологического процесса в целом по- (дата обращения 13.03.2023).

Список литературы Интеллектуальная автоматизация и диагностика технологических процессов в условиях переходных режимов работы установок

- Пусковые режимы энергооборудования ТЭС // Энергетика. ТЭС и АЭС. Всё о тепловой и атомной энергетике. - [Электронный ресурс]. - Режим доступа: https://tesiaes.ru/?p=9071 (дата обращения 01.03.2023).

- Касилов В.Ф. Характеристика переменных режимов ТЭС ТЭС // Лекция №15. Переменные режимы эксплуатации паровых турбин энергоблоков ТЭС. - [Электронный ресурс]. - Режим доступа: https://works.doklad.ru/view/uCY6Eu0TmU8.html (дата обращения 04.03.2023).

- Эксплуатация энергоблоков. Конспект лекций // Эксплуатация энергоблоков. - [Электронный ресурс]. - Режим доступа: https://studfile.net/preview/1193592/page:26/#1193592 (дата обращения 05.03.2023).

- Галовиц Я. С++ 17 STL. Стандартная библиотека шаблонов // Издательский дом "Питер" Профессиональная литература. - Санкт-Петербург, 2018.

- Обучающие курсы // C++ Programming Language. - [Электронный ресурс]. - Режим доступа: https://www.geeksforgeeks.org/csv-file-management-using-c/(дата обращения 15.03.2023).