Использование лазерных координатно-измерительных машин для создания 3D модели детали методом сканирования

Автор: Блажнов Н.М., Зеленкевич А.Д.

Журнал: Международный журнал гуманитарных и естественных наук @intjournal

Рубрика: Технические науки

Статья в выпуске: 12-3 (99), 2024 года.

Бесплатный доступ

Целью данного исследования является создание 3D модели реально существующей детали, которая будет получена на основании метода сканирования детали с помощью лазерных координатно-измерительных систем и сравнение полученных размеров с прототипом. Были получены результаты, подтверждающие соответствие размеров полученной модели размерам исходной детали. В заключение, развитие цифровизации ускорило внедрение концепции цифрового двойника, ставшей одним из базисов современного производства, в которое входят различные инструменты, в том числе и методы сканирования для дальнейшего использования в жизненном цикле изделия.

Контрольно-измерительная машина, цифровой двойник, лазерный трекер

Короткий адрес: https://sciup.org/170208584

IDR: 170208584 | DOI: 10.24412/2500-1000-2024-12-3-46-51

Текст научной статьи Использование лазерных координатно-измерительных машин для создания 3D модели детали методом сканирования

Лазерный трекер представляет собой совокупность различных механических и оптических компонентов. Схема трекера использующего луч рулевого зеркала для направления лазера на цель, приведена на рисунке 1. Прибор имеет две оси вращения – вертикальную и горизонтальную. В идеальной геометрической конфигурации, две оси ортогональны друг другу и пересекаются в точке, служащей началом для сферической системы координат, определенной трекером. Путь лазерного луча от прибора к цели пересекает это начало координат и перпендикулярен транзитной оси. Один кодер угла установлен соосно со стоящей осью для считывания горизонтального угла, в то время как второй кодер установлен соосно с транзитной осью для считывания вертикального угла.

Часть пучка, выходящего из источника (лазерная головка), удерживается в системе в качестве опорного пучка для интерферометрического подсчета границ. Измерительная часть луча отражается от рулевого (следящего) зеркала, попадает в светоотражатель и возвращается на трекер. Часть обратного луча отклоняется на позиционно-чувствительный детектор (PSD), в то время как оставшаяся часть направляется на счетчик границ для оценки дальности. Любое радиальное перемещение SMR фиксируется дальномером. Боковое перемещение SMR приводит к смещению пятна на PSD. Система управления затем использует две оси вращения инструмента, чтобы повторно центрировать пятно на PSD, тем самым постоянно отслеживая цель и, следовательно, обеспечивая угловые координаты цели в реальном времени.

Некоторые производители выпускают трекеры, которые имеют источник в основании, но излучают лазер из головы через волоконно-оптический кабель, в то время как другие производители помещают сам лазерный источник в голову. Луч рулевого зеркала больше не нужен в каждом из этих случаев.

f. Position Scusing Device (PSD) g Beam splitter h. interferometer and laser head

Рис. 1. Конструкция лазерного трекера с лучевым рулевым зеркалом

Технология ранжирования

Ранние версии лазерных трекеров, и даже многие выпускаемые сегодня, оснащены He-Ne лазерным интерферометром (IFM) для измерения радиальных перемещений. Лазерный луч разделен на две части:

-

1) одна остаётся в приборе и является эталоном (опорный луч);

-

2) другая часть, известная как измерительный луч, направляется к цели и отражается обратно к прибору.

Измерительный луч накладывается на опорный, что приводит к оптической интерференции. Получившаяся интерференция состоит из светлых и темных полос, соответствующих конструктивной и деструктивной интерференции между двумя наложенными пучками; затем фотоприемник преобразует интенсивность в электрический сигнал [1]. Поскольку путь, пройденный измерительным лучом, изменяется на расстояние, соответствующему половине его длины волны (λ/2), оптическая интерференция чередуется между светлыми и темными полосами. Таким образом, подсчитав, сколько раз полосы чередуются (и зная λ), можно вычислить смещение мишени. Таким образом измеряется только относительное смещение. Для определения абсолютного расстояния цели от центра вра- щения прибора (начала координат для сферической системы координат) устанавливают точку отсчета на корпусе прибора, т. е. она расположена на известном расстоянии от места излучения.

Точность интерферометрических измерений длины в значительной степени зависит от точности, с которой длина волны света может быть определена в измерительной среде. Хорошо известно, что температура, давление, относительная влажность и состав воздуха влияют на показатель преломления и, следовательно, на длину волны света в воздухе. Способность датчиков окружающей среды контролировать и компенсировать эти параметры имеет решающее значение для достижения высокой точности [2]. Измерительная погрешность зависит из-за неопределенности, связанной с индексом преломления и с механической настройки оптики. Среди параметров, влияющих на показатель преломления, температура является наиболее критичной, внося относительную погрешность смещения около 1 мм.рт.ст. на каждый 1 градус по Цельсию. Точность измерения длины на основе IFM на лазерном трекере зависит не только от условий окружающей среды, но и от стабильности исходного положения. Производители обычно указывают максимально допустимую погрешность для этого параметра, обозначаемую R0 (нулевая длина или исходное положение), а также спецификацию типа A + B × L (постоянная и зависящая от длины) для ошибок IFM.

Преимуществом He-Ne интерферометра является надежность системы, например, после метрологической проверки длины волны вакуума она обладает длительной стабильностью (порядка 1 ×10-7). Кроме того, она имеет неотъемлемо короткий путь метрологической прослеживаемости, поскольку является одним из рекомендуемых излучений для реализации измерителя.

Недостатком трекеров на основе IFM является необходимость восстановления исходного положения цели в случае разрыва луча; это происходит потому, что IFM подсчитывают чередующиеся светлые и темные полосы на фотоприемнике при смещении отражателя, и этот отсчет теряется, если луч пересекается. Поскольку существует множество измерительных задач, в которых трудно выполнить измерения без перерыва в луче, производители трекеров начали внедрять в свои системы абсолютные дальномеры (ADM) в дополнение к IFM.

Системы ADM обычно определяют расстояние до цели путем модуляции амплитуды, частоты или поляризации лазерного луча и определяют расстояние до цели с помощью фазовых измерений [3]. Методы модуляции для измерения расстояния были впервые реализованы Фрумом и Брэдселлом в 1961 году. При применении ADM используется непрерывная частотная модуляция (чирпинг) для достижения дальности ADM до 40 м с относительной неопределенностью 10-6. На сегодняшний момент достигаются показатели ADM с точностью 50 мкм на расстояниях до 120 м. Существует множество типов автоматизированных систем контроля геометрии, которые различаются по принципу действия, точности измерений, скорости работы и другим характеристикам.

В настоящее время, для измерения размеров и формы деталей используются лазерные или оптические датчики. Они обладают высокой точностью измерений, но могут быть подвержены влиянию внешних факторов, таких как освещение и загрязнение датчиков.

Рассмотрим, общие виды измерительных систем:

-

1) координатно-измерительные машины (КИМ) позволяют проводить точные измерения размеров, формы и расположения деталей с помощью контактных или бесконтактных датчиков. КИМ широко используются в машиностроении и автомобильной промышленности.

-

2) лазерные сканеры применяются для создания трёхмерных моделей деталей с высокой точностью. Могут использоваться для контроля геометрии сложных изделий, таких как кузова автомобилей или самолётов.

-

3) ультразвуковые системы измеряют размеры и форму деталей с помощью ультразвуковых волн. Обладают хорошей точностью и скоростью работы, но требуют специальной подготовки поверхности деталей.

-

4) системы на основе искусственного интеллекта используют алгоритмы машинного обучения для автоматического обнаружения дефектов и отклонений от заданных параметров геометрии. Позволяют повысить эффективность контроля и снизить вероятность ошибок [4].

Выбор конкретной системы зависит от требований к точности, скорости и стоимости контроля, а также от типа контролируемых изделий.

С развитием цифровизации появилось понятие технологии цифровых двойников (ЦД), заключающейся в методе создания виртуальной копии реального физического объекта или процесса. В производстве и контроле изделий аэрокосмической техники эта технология может быть использована для таких целей как:

-

1) Проектирование и разработка. ЦД позволяют инженерам и конструкторам тестировать новые идеи и концепции без необходимости создания физических прототипов. Это ускоряет процесс разработки и снижает затраты на производство;

-

2) Анализ и оптимизация. С помощью ЦД можно проводить анализ работы изделия в различных условиях, выявлять слабые места и оптимизировать конструкцию. Это помогает повысить надёжность и безопасность продукции;

-

3) Обучение и подготовка персонала. ЦД могут использоваться для обучения и трени-

- ровки персонала, работающего с аэрокосмическими изделиями. Это позволяет снизить риск ошибок и аварий во время эксплуатации;

-

4) Мониторинг и контроль. В процессе производства и эксплуатации ЦД помогают отслеживать состояние изделия, обнаруживать неисправности и прогнозировать износ. Это обеспечивает своевременное обслуживание и ремонт, что продлевает срок службы продукции;

-

5) Тестирование и сертификация. ЦД используются для моделирования различных сценариев эксплуатации и проведения виртуальных испытаний. Это сокращает время и стоимость сертификации новых изделий;

-

6) Управление жизненным циклом. ЦД позволяет объединить данные о проектировании, производстве, эксплуатации и утилизации изделия в единую систему. Это упрощает управление жизненным циклом продукции и обеспечивает более эффективное использование ресурсов.

В целом, использование технологии цифровых двойников в производстве и контроле аэрокосмических изделий способствует повышению качества продукции, снижению затрат и рисков, а также ускорению вывода новых продуктов на рынок.

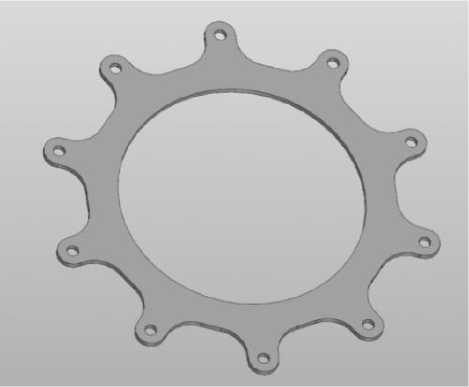

Теперь рассмотрим применение лазерных КИМ, на примере воссоздания 3D модели детали (рис. 2) методом сканирования.

Рис. 2. Исходный фланец

Согласно паспортным значениям для выбранного типа максимальная неопределенность измерений проводимых лазерным трекером, в режиме интерферометра, для линейного размера определяется по формуле 10+5*L мкм, где L – расстояние в метрах от источника излучения до измеряемой точки

В соответствии с [5], допускаемая погрешность измерения составляет 20-30%. Примем во внимание максимальное допущение в 30%.

Кроме того важным условием является тот факт чтобы между точкой опорной сети, стоянкой ЛТ и осью ОИ составлял не более 20 градусов в силу характеристик применяемых отражателей.

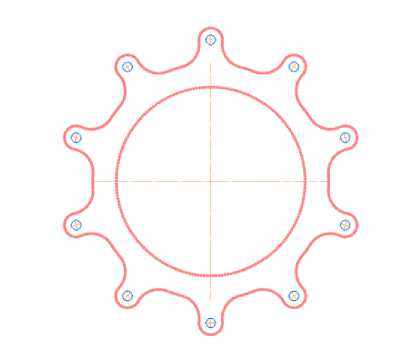

Измерения проводились 1,5 дюймовым отражателем (38,1 мм), шаг измерения производился со скоростью 1 точка через каждый миллиметр. Результат представлен на рисунке 3.

Рис. 3. Результат сканирования

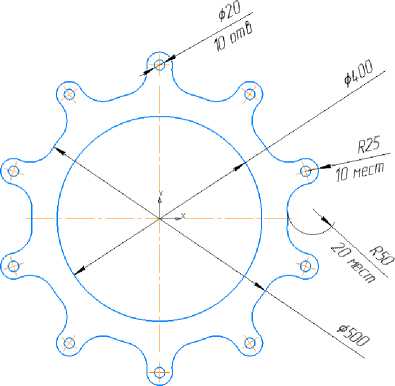

Далее, полученные точки были перенесены в формат САПР Компас – 3D и по ним был восстановлен контур детали с последующей простановкой размеров.

Рис. 4. Восстановленные размеры с исходного фланца

В настоящее время активно развивается цифровизация и всё, что связано с ней. Особенно, это касается предприятий. Технология цифрового двойника позволяет разрабатывать, улучшать, повышать надёжность без промежуточного физического создания изделия, что приведёт к уменьшению трудоемко- сти и временных затрат, а совершенствование методов 3D сканирования позволит дополнительно снизить время на построение моделей и увеличить шанс улучшения базовой конструкции изделия при реализации обратной разработки.

Список литературы Использование лазерных координатно-измерительных машин для создания 3D модели детали методом сканирования

- Teoh P., Shirinzadeh B., Foong C., Alici G. The measurement un certainties in the laser interferometry based sensing and tracking technique // Meas. Sci. Technol. 2002. - № 32. - P. 135-150.

- Paoli A., Razionale A.V. Large yacht hull measurement by integrating optical scanning with mechanical trackin-based methodologies // Robot.Comput.Integr. Manuf. - 2012. - № 28. - P. 592-601.

- Gallagher B.B. (2003) Optical shop applications for laser tracking metrology systems Master's Thesis Department of Optical Sciences, University of Arizona.

- Aguado S., Santolaria J., Samper D., Aguilar J.J., Velázquez J. Improving a real milling machine accuracy through an indirect measurement of its geometric errors // J. Manuf. Syst. - 2016. - №40. - P. 26-36.

- ГОСТ 8.051-81 (СТ СЭВ 303-76). Государственный стандарт Союза ССР. Государственная система обеспечения единства измерений.