Использование современных установок для вымораживания восковых веществ

Автор: Ященко С.М., Пойманов В.В., Константинов В.Е.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 2 (60), 2014 года.

Бесплатный доступ

Выявлены основные направления использования вымороженного растительного масла, приведен анализ рынков сбыта. Проанализированы тенденции развития криогенного вымораживания. Обоснована актуальность разработки энергосберегающих криогенных аппаратов. Комплексный подход к созданию конкурентоспособных отечественных технологий и оборудования для криогенного вымораживания растительных масел заключается в использовании эффективных инновационных методов охлаждения, интенсификации процесса, уменьшении удельных энергозатрат и, как следствие, снижении себестоимости продукции при достижении высоких качественных показателей. Приведены преимущества использования паров инертного газа как альтернативного направления существующему оборудованию для вымораживания воскоподобных веществ с использованием рассольного или водяного охлаждения. Проведены исследования процесса криогенного вымораживания с использованием паров азота. Научно подтверждено, что барботирование слоя масла парами азота, способствует увеличению холодопроизводительности за счет теплового потенциала и значительно снижает время обработки. Предложены варианты использования криогенного хладоносителя в вымораживающих установках. Определены оптимальные термические, геометрические и гидродинамические режимы работы. Указаны пути повышения энергетической эффективности криогенных аппаратов с использованием криогенного хладоносителя. Полученные результаты позволят производить инженерные расчеты и проектирование прогрессивных вымораживающих установок с различными технологическими режимами. Определены условия охлаждения пищевых жидкостей путём барботирования с возможностью учёта физико-химических особенностей охлаждаемого продукта. Разработан криогенный аппарат непрерывного действия для вымораживания растительных масел повышенной эффективности со способом автоматического управления. Подтверждена экономическая эффективность очистки растительных масел от примесей в непрерывнодействующем криогенном аппарате за счет уменьшения количества оборудования на аналогичные процессы при получении конечного продукта с высокой степенью очистки.

Криогенное вымораживание, растительное масло, восковые вещества

Короткий адрес: https://sciup.org/14040244

IDR: 14040244

Текст научной статьи Использование современных установок для вымораживания восковых веществ

Актуальность получения высококачественных продуктов существовала всегда. При производстве растительного масла немаловажную роль играет его конечный вид. На современных маслоперерабатывающих предприятиях для очистки масла используют рафинацию, но в большинстве случаев добиться абсолютной чистоты продукта не удается. Так при хранении в результате отстаивания или в условиях низких температур масло начинает мутнеть. Избавляются от этого путем выведения из рафинированного или дезодорированного масла восковых и высокоплавких веществ вымораживанием -винтеризацией с получением салатного масла, т.е. более очищенного и готового в реализацию как вымороженное товарное масло [1]. Рафинированные растительные масла используются для непосредственного употребления в пищу; производства маргарина, служат сырьём для производства комбинированного масла, а также используются и в других отраслях пищевой промышленности.

Тенденция потребительского рынка к использованию высококачественных ингредиентов диктует компаниям необходимость поиска новых технологий в производстве растительных масел, и, в этом аспекте, криогенное вымораживание отвечает всем требованиям (сохранение цвета, вкуса, витаминов и перекисного числа в исходном сырье, возможность длительного срока хранения при соответствующей упаковке).

Использование криогенных газов в современных условиях производства незначительно из-за недостаточной изученности их действия и доступности. Использование такой продукции могут позволить себе только крупные производители. Отпугивает производителей и относительно высокая цена хладагента, а также большие потери продукции на брак.

Затраты на производство 1 кг продукта с использованием жидкого азота составляет 4-5 % цены готового продукта. Цена жидкого азота значительно колеблется в зависимости от региона и технологии производства. С учётом этого наиболее перспективным будет использование жидкого азота, добываемого из природных высокоазотных газов. Себестоимость такого сжиженного азота, по сравнению с получаемым в промышленности при разделении воздуха, почти на порядок ниже.

Жидкий азот, в отличие от фреонов является озонобезопасным, что также подчеркивает целесообразность его применения.

Учитывая непрерывный рост цен на всё, что связано с производством холода машинным способом, можно с уверенностью сказать, что оборудование и технологии экологически безопасного криогенного замораживания пищевых продуктов имеют хорошие перспективы.

Комплексный подход к созданию конкурентоспособных отечественных технологий и оборудования для криогенного вымораживания заключается в использовании эффективных средств отвода теплоты от продукта, имеющего различную структуру, интенсификации процесса, уменьшении удельных энергозатрат и, как следствие, снижении себестоимости продукции при достижении высоких качественных показателей [2].

Техническая идея внедряемых конструкторских разработок состоит также в повышении степени автоматизации оборудования совмещения кристаллизации и экспозиции в одном аппарате, что позволит снизить время на простои, увеличить рентабельность продукции.

На данный момент существуют следующие способы отделения восковых веществ:

-

- каскадная фильтрация;

-

- центрифугирование и сепарация;

-

- классическая технология выведения восковых веществ с экспозицией и кристаллизацией;

-

- с помощью синтетических поверхностноактивных веществ (ПАВ), высокоплавких глицеридов, кристаллических модификаторов;

-

- винтеризация в мисцелле;

-

- низкотемпературное фракционирование;

-

- отделение восков в электрических полях;

-

- наложения акустического поля;

-

- криогенное вымораживание при барботировании инертного газа через слой продукта [3].

Совершенствование технологии и разработка оборудования должны базироваться на теоретических исследованиях закономерностей основных процессов, протекающих в аппаратах [4].

На большинстве предприятий используют морально и физически устаревшее оборудование, применяемое с середины прошлого века.

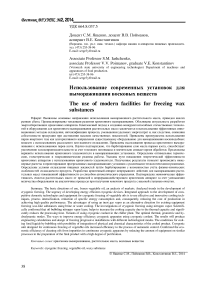

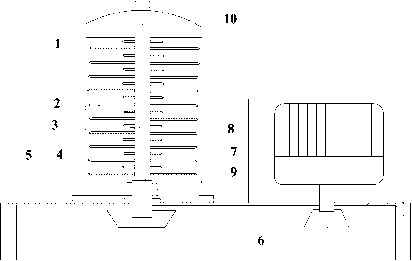

Одним из них является устройство для получения воска из масел (рисунок 1), в котором после охлаждения масла и образования исходной суспензии происходит её разделение в центрифуге, в результате которого очищенное масло отводится, а воск накапливается до необходимого количества.

i 6 i

Рисунок 1. Устройство для получения воска из масел: 1 - кристаллизатор; 2 - центрифуга; 3 - нагреватель; 4 - воздуховод; 5 - вентилятор; 6 - патрубок подвода масла; 7 - патрубок отвода суспензии; 8 - цилиндрический полый стержень; 9 - полый бочкообразный ротор; 10 - отверстие для вывода масла; 11 - патрубок подвода суспензии; 12 - патрубок вывода воска; 13 - патрубок вывода масла

Главными недостатками являются сложность и дороговизна оборудования технологи -ческой схемы, загруженность большим числом машин и аппаратов, вызывающая повышение материалоёмкости установки, трудность при выполнении и монтаже схемы автоматизации этого устройства, большой расход энергии и невысокая эффективность очистки, приводящие к тому, что способ практически не используется в процессе очистки масел и получения воска.

В большинстве способов очистки масла процессы кристаллизации и экспозиции восковых веществ проводят в аппаратах смеси -тельного типа.

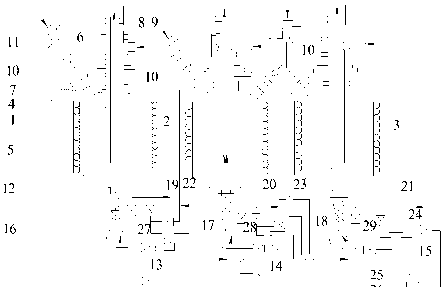

Самым распространённым из них являет -ся лопастной смеситель (рисунок 3), предназначенный для смешивания масел и жиров с фос-форной кислой или водой, а также для тепло-массобменных процессов с жидким продуктом при перемешивании.

К недостаткам метода относятся периодичность работы установки, зависящая от накопления достаточного количества воскового осадка, а соответственно невозможность вписать это устройство в поточное производство; невысокая степень очистки масла; большие потери продукта и энергии при переработке. В связи с этими проблемами способ не нашел должного применения в промышленности.

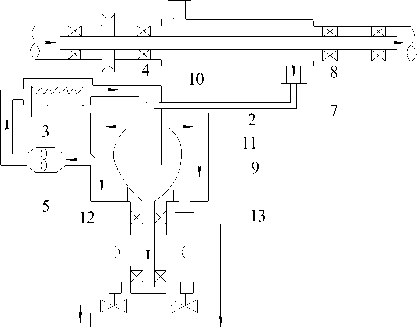

Существует способ вымораживания восков из масел с использованием процесса сепарации, который осуществляется в установке с тремя кристаллизаторами (рисунок 2).

Рисунок 2. Установка для вымораживания восков из масел: 1, 2, 3 - основной и дополнительные корпуса - кристаллизаторы; 4 - змеевик; 5 - полый стержень мешалки; 6 - шкив регулятора скорости; 7 - патрубок отвода хладагента; 8 - грундбукса; 9 - патрубок подвода хладагента; 10 - патрубок подвода масла; 11 - подогреватель; 12 - патрубок отвода продукта; 13 - 15 - сепараторы; 16 - 18 - насосы; 19 - 21 - трубопроводы отвода винтеризированного масла; 22 - 24 - трубопроводы отвода отстоя масла; 25 - трубопровод; 26 - сборник осадка воска; 27 - 29 - байпасные трубопроводы

Рисунок 3. Смеситель лопастной: 1 - металлический корпус; 2 - лопасти; 3 и 4 - малые и большие диски; 5 - разъёмная эллиптическая крышка; 6 - штуцер для подвода масла; 7 - сальник; 8 - клиноремённая передача; 9 - вал; 10 - патрубок отвода масла; 11 охлаждающая рубашка; 12 и 13 -патрубки подвода и отвода хладагента

Для процесса экспозиции широко используется смеситель ножевой (рисунок 4), в котором также возможно проводить смешивание жира с водой при промывке с помощью двадцати плоских горизонтальных взаимноперпендикулярных стальных ножей 2 ромбической формы.

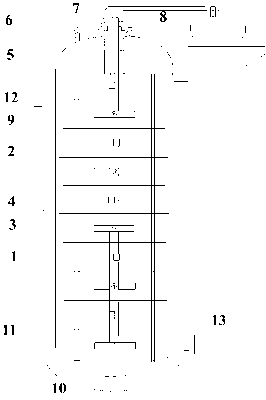

На основании теоретических и экспериментальных исследований был разработан непрерывнодействующий криогенный аппарат (рисунок 5) [5].

Рисунок 4. Смеситель ножевой: 1 - герметический стальной колпак; 2 - ножи; 3 - вал; 4 - основание; 5 - станина; 6 - клиноремённая передача; 7 - электродвигатель; 8 - кожух; 9 - графитовое кольцо; 10 -патрубок отвода продукта

3 1 2 4 5 7 9 8 10 И 6 12

Рисунок 5. Непрерывнодействующий криогенный аппарат: 1 - корпус аппарата; 2 - теплоизоляция; 3 - перфорированный полый вал; 4 - трубчатая мешалка; 5 - патрубок подвода продукта; 6 - патрубок отвода паров хладагента; 7 - вентилятор; 8 - барабанный вакуум-фильтр; 9 - трубки отвода очищенного продукта; 10 - лоток для отвода примесей; 11 - приёмный желоб; 12 - отводящий шнек; 13 - патрубок отвода примесей

В отличие от известных аналогов, аппарат позволяет сократить продолжительность процесса на 70-75 % и полностью автоматизировать процесс [6].

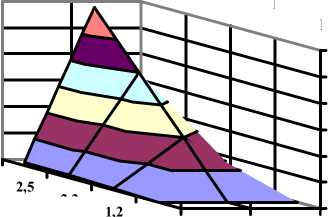

Предварительно были получены экспериментальные характеристики параметров азота, приведенные на рисунке 6.

Напряжение U, B

2,2

Скорость v,м/с

Температура , С

0 -196 -145 -122

Рисунок 6. Экспериментальные параметры азота

По результатам исследований процесса вымораживания растительного масла в непрерывнодействующем криогенном аппарате при барботировании слоя продукта парами азота были получены оптимальные параметры криогенного вымораживания для всех исследуемых видов масла: скорость барботирования 2,2 м/с, температура паров азота 128 К [7, 8, 9].

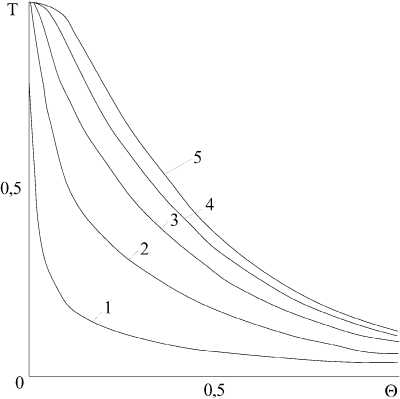

Изменение температуры в фиксированных точках слоя приведено на рисунке 7.

Рисунок 7. Динамика охлаждения в различных фиксир ованных точках слоя

Уравнение температуропроводности с учётом влияния гидродинамического и геометрического факторов имеет вид:

n

8 = A Re m I I , (1) V d )

где А - коэффициент, зависящий от кинетики охлаждения; - - высота слоя продукта, м; d -внутренний диаметр перфорированного полого вала для барботирования паров азота, м.

Проведенные исследования качественных показателей растительных масел в промышлен-ных условиях при криогенном способе вымораживании свидетельствует о преимуществах предлагаемого способа по сравнению с существующими, где используются традиционные хладоносители [10, 11, 12].

Результаты технико-экономиеского расчёта подтвердили целесообразность внедрения способа криогенного вымораживания в аппарате непрерывного действия и его рентабельность. Применение данной технологии очень перспективно в масложировой промышленности.