Использование теплоты двигателя комбайна для сушки зерна при прямом комбайнировании

Автор: Бирюков Александр Леонидович, Гайдидей Сергей Владимирович, Зефиров Игорь Владимирович, Кузнецова Наталья Ивановна

Журнал: АгроЗооТехника @azt-journal

Рубрика: Механизация, автоматизация и информатизация сельскохозяйственного производства

Статья в выпуске: 2 т.3, 2020 года.

Бесплатный доступ

Объектом исследования является зерноуборочный комбайн, конструкция которого позволяет использовать теплоту отработавших газов двигателя для предварительной сушки зерна. Цель - разработать конструкцию такого зерноуборочного комбайна. Проводились теоретические исследования по обоснованию оптимальных конструктивных решений, конструкторские расчеты. Рассмотрена возможность использовать теплоту двигателя комбайна для сушки зерна при прямом комбайнировании. Проанализированы возможные варианты подачи сушильного агента в поток зерновой массы. Анализ известных решений позволил выделить варианты использования теплоты двигателя для подсушки зерна, наиболее оптимальные с точки зрения эффективности сушки и простоты исполнения. Выявлено, что наиболее оптимальным будет способ подачи сушильного агента в вентилятор, подающий воздух на решета, и подачи подогретого воздуха в бункер. Обоснована конструктивная схема модернизированного комбайна. Произведен тепловой расчет теплообменника. Необходимая площадь поверхности теплообменника для зерноуборочного комбайна Вектор-410 составляет 4,57 кв. м.

Зерноуборочный комбайн, утилизация теплоты, конструкция, теплообменник, тепловой расчет, подсушка зерна

Короткий адрес: https://sciup.org/147225607

IDR: 147225607 | УДК: 631.354.2.076 | DOI: 10.15838/alt.2020.3.2.3

Текст научной статьи Использование теплоты двигателя комбайна для сушки зерна при прямом комбайнировании

Объектом исследования является зерноуборочный комбайн, конструкция которого позволяет использовать теплоту отработавших газов двигателя для предварительной сушки зерна. Цель – разработать конструкцию такого зерноуборочного комбайна. Проводились теоретические исследования по обоснованию оптимальных конструктивных решений, конструкторские расчеты. Рассмотрена возможность использовать теплоту двигателя комбайна для сушки зерна при прямом комбайнировании. Проанализированы возможные варианты подачи сушильного агента в поток зерновой массы. Анализ известных решений позволил выделить варианты использования теплоты двигателя для подсушки зерна, наиболее оптимальные с точки зрения эффективности сушки и простоты исполнения. Выявлено, что наиболее оптимальным будет способ подачи сушильного агента в вентилятор, подающий воздух на решета, и подачи подогретого воздуха в бункер. Обоснована конструктивная схема модернизированного комбайна. Произведен тепловой расчет теплообменника. Необходимая площадь поверхности теплообменника для зерноуборочного комбайна Вектор-410 составляет 4,57 кв. м.

Зерноуборочный комбайн, утилизация теплоты, конструкция, теплообменник, те пловой расчет, подсушка зерна.

Одной из причин, обуславливающих потери урожая зерновых в России, являются сложные погодные условия в период уборки. Особенно неблагоприятные условия уборки зерновых наблюдаются в СевероЗападном регионе.

Изменения в климате привели к снижению урожайности зерновых культур. Например, резкое падение урожайности зерновых в Вологодской области произошло в 2017 году1 (табл.). Это связано, в первую очередь, с большим количеством выпавших осадков (до двух месячных норм дождей). Трудности с уборкой зерновых из-за обильных осадков наблюдались и в 2019 году.

Одним из путей сохранения выращенного урожая зерновых является снижение влажности зерна в процессе уборки. В этой области исследователями предлагается ряд конструкций технических устройств и зерноуборочных комбайнов.

Передвижная зерносушилка [1, с. 109– 110] включает зернотранспортирующие и воздухоподающие органы, сушильную и воздухоохлаждающую камеры, топку с теплогенератором для твердого, жидкого или газообразного энергоносителя, бункеры влажного и готового (высушенного) зерна. Такая зерносушилка не может агрегатироваться с самоходными комбайнами, так как не имеет рабочих органов для подачи влажного зерна из молотилок. Сушка зерна выполняется смесью воздуха с топочными газами, что ухудшает качество просушиваемого зерна.

Другое техническое решение – комбайн для уборки и сушки зерна [2], который содержит адаптер, молотилку, бункер с выгрузным шнеком, измельчитель-разбрасыватель соломы и прицепную тележку. Бункер установлен на тележке и расположен за измельчителем-разбрасывателем соломы. Между бункером и измельчителем-разбрасывателем последовательно размещены на прицепной тележке топка с камерой горения и вентилятором и сушильная камера. В качестве топлива для нагревания сушильного воздуха используется измельченная солома. Недостатком такого устройства является исполнение сушильного агрегата на прицепной тележке, что снижает маневренность комбайна. Кроме того, использование для нагрева воздуха теплоты сгорания соломы является сомнительным с точки зрения пожарной безопасности.

Более рациональный и безопасный вариант - не полная сушка зерна, а его частичная подсушка с помощью теплоты двигателя комбайна с последующей досушкой до кондиционной влажности на зерносушильном пункте.

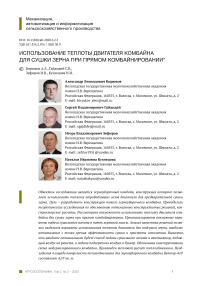

Например, в зерноуборочной машине [3] (рис. 1) скошенная зерновая масса от жатки 1 по наклонной камере 2 поступает на транспортер 3. Далее, проходя по транспортеру 3, зерновая масса подсушивается воздухом, подогретым теплотой радиатора двигателя комбайна. Этот воздух поступает по воздуховоду 4. Затем зерновая масса напором теплого воздуха дополнительного вентилятора 5 подается к пневмотранспортеру 6. При сходе массы на пневмотранспортер и при движении по нему зерновая масса дополнительно подсушивается отработанными газами двигателя.

Таблица. Урожайность зерновых по Вологодской области, ц/га

Культура 2014 год 2015 год 2016 год 2017 год 2018 год средняя Зерновые и зернобобовые культуры 22,1 22,0 19,8 16,7 15,9 19,3 Рожь озимая 25,3 16,8 17,0 13,1 15,6 17,6 Пшеница озимая 32,6 13,8 25,1 12,1 7,9 18,3 Пшеница яровая 17,6 20,5 17,3 16,8 15,2 17,5 Ячмень яровой 23,6 23,0 21,2 17,3 16,7 20,4 Источник: Вологодская область в цифрах. 2018: кр. стат. сб. / Вологдастат. Вологда, 2019. 148 с. URL: (дата обращения 29.05.2020).

Рис. 1. Схема подсушки зерновой массы при уборке зерна комбайном

Такое техническое решение имеет один существенный недостаток – в качестве теплоносителя на последнем этапе здесь используются отработавшие газы двигателя, содержащие как токсичные, так и канцерогенные вещества. Эффект от воздействия такого теплоносителя на зерновую массу, являющуюся продуктом питания, будет отрицательным. Кроме того, возможно снижение всхожести семенного зерна.

Нами были рассмотрены варианты подачи сушильного агента в поток зерновой массы в зерноуборочном комбайне [4–7].

Сушильный агент в поток зерновой массы в зерноуборочном комбайне можно подать:

– в наклонную камеру;

– в вентилятор;

– в зерновой шнек навстречу потоку зерна;

– в зерновой элеватор навстречу потоку зерна;

– в бункер.

При подаче сушильного агента в наклонную камеру сушильный агент будет распределяться по поступаемой скошенной зерновой массе, эффективность сушки окажется низкой, т. к. сушильный агент будет контактировать со стеблями и листьями.

При подаче сушильного агента в вентилятор эффективность сушки, несмотря на то что сушильный агент будет также контактировать со стеблями и листьями, достигается за счет большой плотности потока сушильного агента, проходящего через разреженную массу зерна.

При подаче в зерновой шнек навстречу потоку зерна и в зерновой элеватор навстречу потоку зерна эффективность сушки будет недостаточна по причине малого времени нахождения зерна в потоке сушильного агента и плотного состояния зерна.

При подаче сушильного агента в бункер время обработки окажется более продолжительным, что является достоинством такого способа. Однако необходимо ограничивать температуру сушильного агента.

Таким образом, на наш взгляд, наиболее оптимальным будет способ подачи сушильного агента в вентилятор, подающий воздух на решета, и подачи подогретого воздуха в бункер.

Нагрев сушильного агента будет производиться от системы отработавших газов и от системы охлаждения через рекуперативные теплообменники, один из которых, кроме этого, выполняет функции глушителя.

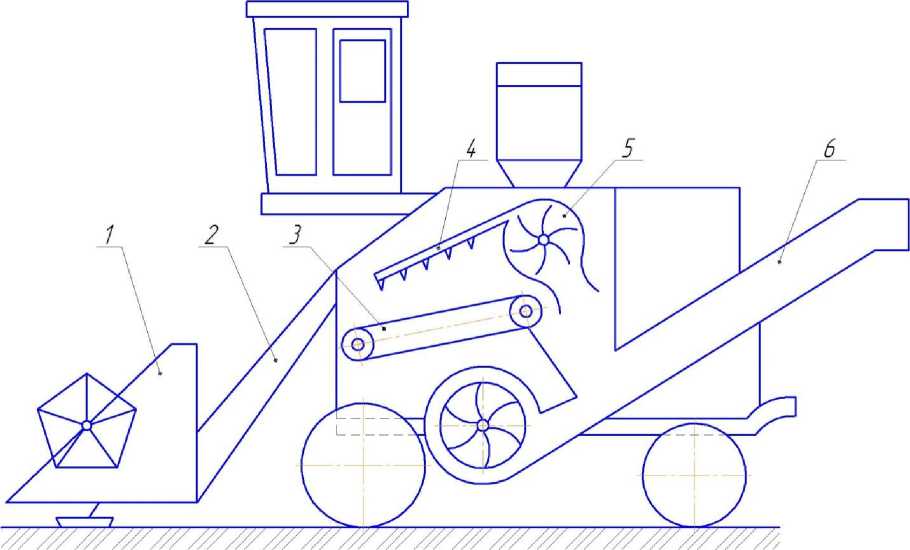

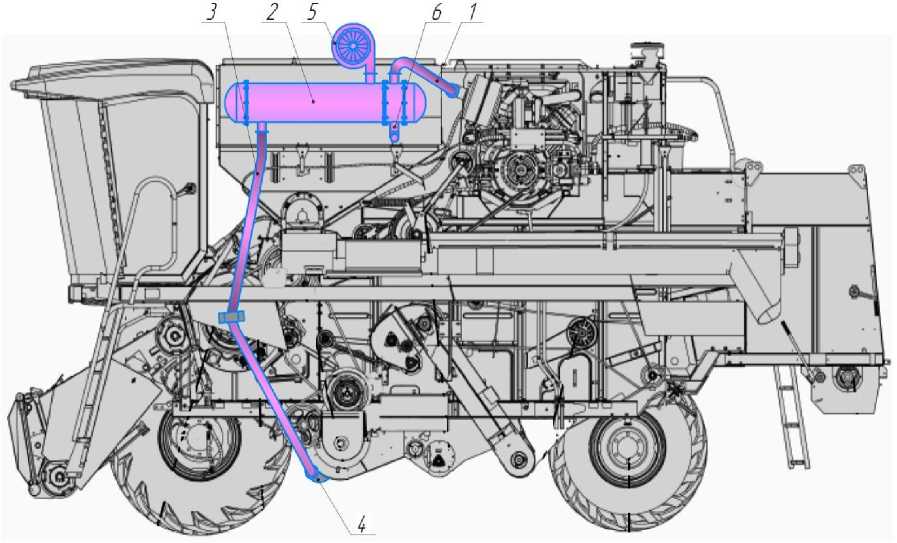

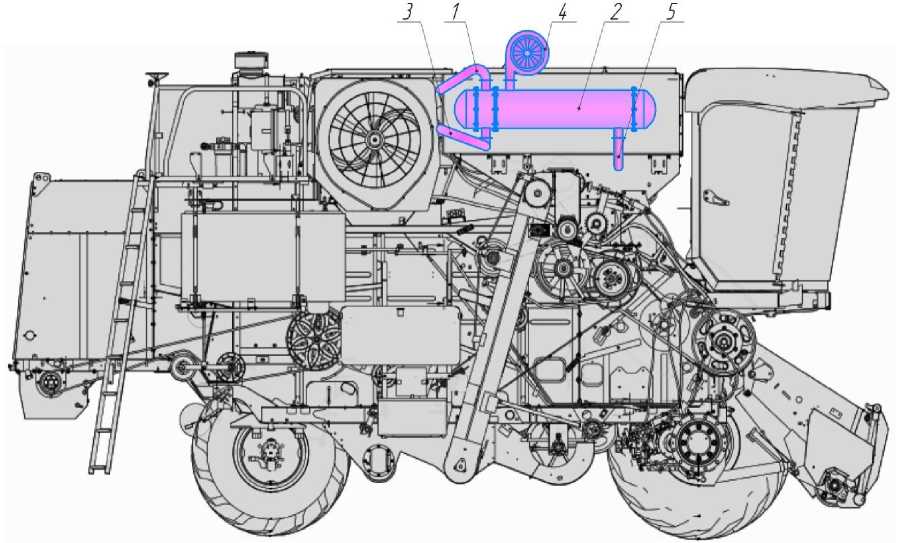

Предлагаемая схема модернизации комбайна с предварительной сушкой зерна за счет теплоты отработавших газов представлена на рис. 2.

Модернизация комбайна заключается в установке двух аналогичных теплообменников для подогрева воздуха теплотой отработавших газов и охлаждающей жидкости, вентиляторов для подачи воздуха в теплообменники, воздуховодов.

Подсушка зерна на решетах осуществляется следующим образом. Отработав- шие газы из двигателя через патрубок 1 (рис. 2а) поступают в теплообменник 2 и, отдав теплоту в нем, выходят через патрубок 6 в окружающую среду. Подогреваемый воздух подается вентилятором 5 в теплообменник, где нагревается и проходит через воздуховод 3 к вентилятору, направляющему его плотным потоком на решета.

Подсушка зерна в бункере осуществляется следующим образом. Охлаждающая жидкость из системы охлаждения поступает через патрубок 1 (рис. 2б) в теплообменник 2 и, отдав теплоту в нем, возвращается обратно в систему охлаждения через патрубок 3. Подогреваемый воздух подается вентилятором 4 в теплообменник, где нагревается, и попадает через воздуховод 5 в перфорированный в нижней части горизонтально расположенный в бункере воздуховод, из которого поток воздуха, проходя через слой зерна и забирая влагу, выходит в окружающую среду.

Для определения потребной для сушки зерна при прямом комбайнировании теплоты проведен тепловой расчет теплообменника.

Уравнение теплового баланса теплообменника имеет вид [8]:

Q i = Q2 + AQ, (1)

где:

Q 1 - количество теплоты, отданное теплоносителем (отработавшими газами), кДж/с;

Q 2 - количество теплоты, переданное сушильному агенту (нагреваемому воздуху), кДж/с;

^Q - потери теплоты во внешнюю среду, кДж/с.

Количество теплоты Q 1 найдем по формуле:

<2 1 = G i C i (t iн - Цк ), (2)

а)

б)

Рис. 2. Схема модернизированного комбайна с предварительной сушкой зерна за счет теплоты отработавших газов: а – вид со стороны теплообменника отработавших газов;

б – вид со стороны теплообменника охлаждающей жидкости

где:

G 1 - поступление теплоносителя в теплообменник, кг/с; G 1 = 0,206 кг/с [9];

t 1 н - температура теплоносителя на входе в теплообменник, °C; после турбины компрессора tt н = 550°C [10];

t1к - температура теплоносителя на выходе из теплообменника, °C; должна быть не менее 110°C (чтобы обеспечить достаточный средний температурный напор при движении теплоносителя и сушильного агента в противотоке), кроме того, чтобы не было конденсата паров серной кислоты, которая содержится в отработавших газах двигателя, t1 к не должна быть меньше 140°C; принимаем t1 к = 150°C;

c 1 - теплоемкость теплоносителя на входе в теплообменник, Дж/(кг·К); c i = 1130,5 ДжКкг-с) [11].

& = 0,206 • 1130,5 • (550 - 150) = 93153,2 Дж/с

Для рекуперативного теплообменника 1^10% от <2 1 [12] теряются во внешнюю среду. Принимаем данные потери в размере 5% от Q 1 , тогда коэффициент полезного действия теплообменника составит η = 0,95.

Количество теплоты, которое будет потеряно во внешнюю среду:

Л Q = 0,05Q 1 = 0,05'93153,2 = 4657,7 Дж/с (3)

Из формулы (1) найдем количество теплоты, переданное сушильному агенту:

Q 2 = Q i — A Q (4)

Q 2 = 93153,2 - 4657,7 = 88495,5 Дж/с

Найдем расход сушильного агента по формуле:

Q 2 = ^ 2 С 2 (^ 2 к — ^ 2 н ), (5)

где:

G 2 - поступление сушильного агента в теплообменник, кг/с;

t2 н - температура сушильного агента (атмосферного воздуха) на входе в теплообменник, °C; принимаем в период уборки зерновых t2 н = 20°C;

£ 2 к - температура сушильного агента на выходе из теплообменника, °C; поскольку сушильный агент будет подаваться в вентилятор, где будет перемешиваться с атмосферным воздухом, принимаем £ 2 к = 120°C;

с2 - теплоемкость сушильного агента на входе в теплообменник, Дж/(кг·К); для атмосферного воздуха с2 = 1005 Дж/(кг-К).

Из формулы (5) найдем поступление в теплообменник сушильного агента:

Г -tj^ — z х

C2(t2 к —t2 н )

^ 2

88495,5

1005 • (120-20)

0,881 кг / с

Объемный расход сушильного агента:

V2

^ 2

Рв ’

где:

р в - плотность сушильного агента на входе в теплообменник, кг/м3; для атмосферного воздуха р в = 1,29 кг/м 3 .

0,881

„2 =°,6S3 А

Плотность теплоносителя на входе в теплообменник [13]:

_____Ги 10______ (8) Р1 н = 736 • 29,27 • Т1 н ’ где:

Р и - избыточное давление теплоносителя, для отработавших газов Р и = 840 мм рт. ст.;

Т 1 н - температура теплоносителя после турбокомпрессора, К; Т 1 н = t 1 н + 273 = 823 К .

840•104

Р 1 н = = 0'474 кг/м

736 • 29,27 • 823

Внутренний диаметр трубы для теплоносителя определим по формуле [8]:

d i вн = J

4G 1 Лр8(2Р и Р 1 н )0 5 ’

где:

Р и - избыточное давление теплоносителя, для отработавших газов, Р и = 0,12 • 105 Па ; р - коэффициент расхода теплоносителя; £ - коэффициент сжатия теплоносителя.

Для отработавших газов принимаем р.Е * 1.

Ми = С £ 1 Re 0,8,

d i вн

=]

4 ■ 0,206

3,14 ■ 1 ■ (2 ■ 0,12 ■ 10 5 ■ 0,474) 0-5 ’

0,05 м

Для теплоносителя выбираем нержавеющую трубу 76,1×3,0 [14] (ГОСТ 9941-81, материал – сталь 12Х18Н10Т; внутренний диаметр d., вн = 0,07 м ; наружный диаметр 5 1 нар = 0,076 м ; толщина стенки трубы 5 1 = 0,003 м ).

Объемный расход теплоносителя:

где:

Re - критерий Рейнольдса;

C – коэффициент, для отработавших газов

С = 0,018;

£ 1 - поправочный коэффициент, учитывающий отношение длины трубы L к ее диаметру d; при L/d > 50 £ 1 = 1.

51 у1=-1 р 1 н

0,206

У^—- = 0,435 м3/с

1 0,474

В современных дизельных двигателях, устанавливаемых на зерноуборочных комбайнах, скорость выхода отработавших газов составляет 600–700 м/с. Часть кинетической энергии отработавших газов используют для привода турбокомпрессора [15].

Таким образом, скорость теплоносителя на входе в теплообменник определим по формуле [12]:

41^

^2 вн

4 • 0,435

3,14 • 0,072

= 113,1 м/с (11)

Коэффициент теплоотдачи теплоносителя [12]:

Из формул (12) и (13) определим коэффициент теплоотдачи теплоносителя:

« 1 = С£ 1 Re^^- (14)

^ 1 вн

Критерий Рейнольдса для теплоносителя на входе в теплообменник определяем по формуле [12]:

r ^BH , (15)

V 1

где:

11 - коэффициент кинематической вязко сти на входе в теплообменник, vt = — ;

Р 1 н

[Л1 - коэффициент динамической вязкости теплоносителя на входе в теплообменник, для отработавших газов И 1 = 0,038 • 10-3 Н • с/м2 [16].

0,038-10 -3 кг^

v =--------- -м= = 8,02 -10-5 м2/с

0,474 кГ м 3

Я 1 сц = Nu 1 -—, ^ 1 вн

Re 1

113,1 • 0,07 8,02 • 10-5

= 98716

где:

Nu 1 - критерий Нуссельта;

Л 1 - коэффициент теплопроводности, Вт/(м · К); для отработавших газов при температуре 550°C Л 1 = 0,057 Вт/(м • К) [16].

При движении газов в трубах при Re > 10000 используют критериальное уравнение [12]:

Отсюда коэффициент теплоотдачи теплоносителя:

а 1 = 0,018 • 1 • 9871608 •0057 = 145 Вт/(м 2 • К) 0,07

Площадь поверхности теплообмена находим по формуле:

F = -5-

КЛ t

где:

Q = Q2 = 88495,5 Дж/с - количество теплоты, сообщаемой сушильному агенту;

K – коэффициент теплопередачи, Вт/(м2 · К);

J t - средняя разность температур между теплоносителями, К.

Коэффициент теплопередачи найдем по формуле:

^тд-г, (17)

« 1 + Л + « 2

где:

а 1 - коэффициент теплоотдачи теплоносителя, Вт/(м2 · К); для отработавших газов « i = 145 Вт/(м2 • К);

6 - толщина стенки трубки теплообменника, м; для трубок теплообменника выбираем бесшовную нержавеющую трубу 30×2,0 [17] (ГОСТ 9941-81, материал – сталь 12Х18Н10Т), для которой 6 = 0,002 м ;

Л - коэффициент теплопроводности стали, Вт/(м · К); для нержавеющей стали при температуре 550°С Л = 26 Вт/(м • К);

а2 - коэффициент теплоотдачи су шильного агента, Вт/(м2 · К); для воздуха а2 = 167 Вт/(м2 • К).

1 Вт

К = 1 0,002 1 = 77,2 М 2 ТК

145 + 26 + 167

Средняя разность температур между теплоносителем и сушильным агентом определяется по формуле:

^J-^J- . , (18)

'"<^е м )

где:

At б и At м - соответственно наибольшая и наименьшая разности температур, К.

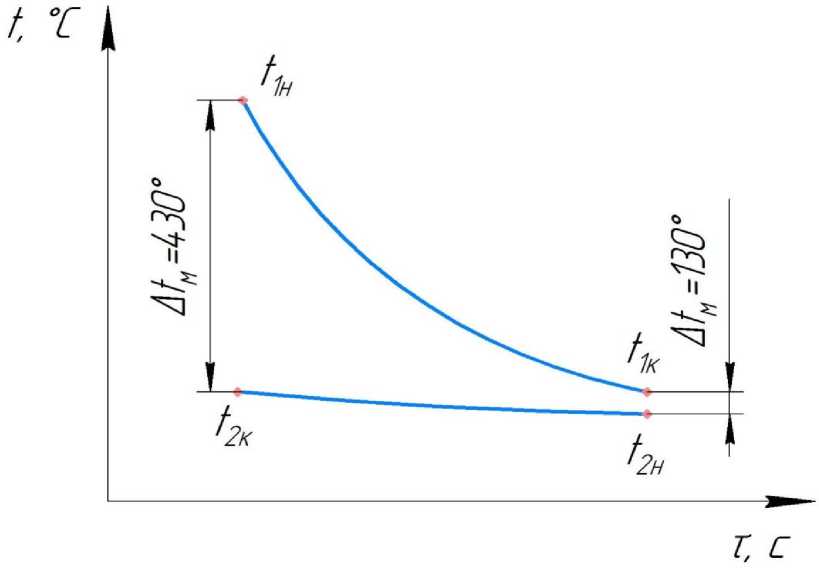

По графику (рис. 3) находим:

At б = t 1н -t2 к = 430 К ,

At м = t 1к - t2 н = 130 К .

Тогда средняя разность:

430- 130 At =----т^тг- = 430

Zn(130)

250,8 К ,

а площадь поверхности теплообмена:

F =

88495,5

77,2 • 250,8

4,57 м 2.

Площадь поверхности теплообмена получается достаточно большая. При этом нужно учесть, что при высоких температурах отработанных газов происходит передача теплоты излучением:

Q изл = « изл -F-At =

= 4,56 • 4,57 • 259,8 = 5226,5 Вт , (19)

что составляет 6% от теплоты, передаваемой сушильному агенту, то есть площадь теплообменника может быть уменьшена на 6% [18].

Таким образом, в результате работы выполнен поиск существующих решений относительно конструкции зерноуборочного комбайна, позволяющей использовать теплоту отработавших газов двигателя для предварительной сушки зерна. С помощью анализа известных решений выделены варианты использования теплоты двигателя для подсушки зерна, наиболее оптимальные с точки зрения эффективности сушки и простоты исполнения.

Произведен тепловой расчет теплообменника зерноуборочного комбайна для осуществления возможности использовать теплоту отработавших газов двигателя и системы охлаждения двигателя для предварительной сушки зерна.

Рис. 3. График теплообмена

Список литературы Использование теплоты двигателя комбайна для сушки зерна при прямом комбайнировании

- Птицын С.Д. Зерносушилки. Технологические основы. Тепловой расчет конструкции. М.: Машиностроение, 1966.

- Патент РФ №2287256, МПК A01D 41/02, A01D 41/133. Комбайн для уборки и сушки зерна / В.Ф. Власенко: заявлено 19.01.2005; опубл.20.11.2006. Бюл. № 32.

- Патент РФ 1463168, МПК A01D41/02. Зерноуборочная машина / А.Г. Баштовой, В.И. Безруков, В.В. Назаренко: заявлено 03.02.1987; опубл. 07.03.1989.

- Патент РФ 163625, МПК A01D 41/133.Устройство для предварительной сушки зерна в зерноуборочном комбайне при уборке с использованием теплоты двигателя комбайна / С.В. Гайдидей, И.В. Зефиров, Н.И. Кузнецова, П.С. Мартынов: заявлено 03.08.2015; опубл. 27.07.2016.

- Предварительная сушка зерна в комбайне / Зефиров И.В. [и др.] // Сельский механизатор. 2017. № 7. С. 6–7.

- Патент РФ 169186, МПК A01D 41/133. Устройство для предварительной сушки зерна в зерноуборочном комбайне при уборке с использованием теплоты двигателя комбайна / С.В. Гайдидей, И.В. Зефиров, Н.И. Кузнецова: заявлено 11.07.2016; опубл. 09.03.2017. Бюл. № 7.

- Гайдидей С.В., Зефиров И.В., Кузнецова Н.И. Использование теплоты двигателя для предварительной сушки зерна в зерноуборочном комбайне // Молочнохоз. вестн. 2017. № 4 (28). С. 133–141. URL: http://molochnoe.ru/journal/ru/node/1301 (дата обращения 29.05.2020).

- Иоффе И.Л. Проектирование процессов и аппаратов химической технологии. Л.: Химия, 1991. 359 с.

- Николаев В.А., Кряклина И.В. Методика расчета теплообменника для нагрева воздуха теплом отработавших газов дизельного двигателя // Вестн. АПК Верхневолжья. 2016. № 4 (36). С. 67–74.

- Макушев Ю.П., Корнеев С.В., Рындин В.В. Агрегаты наддува двигателей: учеб. пособие. Омск: Изд-во СибАДИ, 2006. 58 с.

- Перри Дж.Г. Справочник инженера-химика: пер. с англ. / под ред. Н.М. Жаворонкова, П.Г. Романкова. Т. 1. М.: Химия, 1969. 640 с.

- Баскаков А.П., Берг Б.В., Витт О.К. Теплотехника. М.: Энергоатомиздат, 1991. 224 с.

- РД 50-213-80. Правила измерения расхода газов и жидкости стандартными измеряющими устройствами.

- Трубы и нержавеющие стали // Специальные сплавы и стали. Каталог. URL: https://www.russteels.ru/catalog/truby_svarnye_kruglye/76%2c1x3_truba_nerzhaveyushchaya_tp_304l_en_10217-7_tl (дата обращения 29.05.2020).

- Теплоэнергетические установки и системы сельского хозяйства / Р.А. Амерханов [и др.]. М.: Колос-Пресс, 2002. 24 с.

- Теплопроводность дымовых газов, теплофизические свойства продуктов сгорания топлива // Thermalinfo.ru – Справочник по свойствам веществ и материалов. URL: http://thermalinfo.ru/svojstva-gazov/gazovye-smesi/teploprovodnost-dymovyh-gazovteplofizicheskie-svojstva-produktov-sgoraniya-topliva

- Специальные сплавы и стали. URL: https://www.russteels.ru/catalog/truby_besshovnye/30x2_truba_nerzhaveyushchaya_besshovnaya_12x18n10t_gost_9941-81_6m (дата обращения 29.05.2020).

- Николаев В.А., Кряклина И.В. Методика расчета теплообменника для нагрева воздуха теплом отработавших газов дизельного двигателя // Вестн. АПК Верхневолжья. 2016. № 4 (36). С. 67–74.