Использование золошлаковых смесей в дорожном строительстве

Автор: Урханова Л.А., Лхасаранов С.А., Черняк Р.Д., Битуев А.В.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Строительные материалы и изделия (технические науки)

Статья в выпуске: 3 (82), 2021 года.

Бесплатный доступ

Проведены исследования основных характеристик золошлаковой смеси Улан-Удэнской ТЭЦ-2 и сделан вывод о возможности ее применения в качестве компонента смешанного цементного вяжущего для укрепления грунтов. Рентгенофазовый анализ золошлаковой смеси показал наличие в ней аморфной и кристаллических фаз (кварца, муллита, гематита). Проведена оптимизация составов и исследованы физико-механические показатели укрепленных грунтов с применением зололшлаковых смесей, портландцемента, хлорида кальция и суперпластификатора на поликарбоксилатной основе. Методом растровой электронной микроскопии исследована микроструктура укрепленного грунта.

Портландцемент, золошлаковые смеси, укрепленный грунт, земляное полотно, рентгенофазовый анализ, растровая электронная микроскопия

Короткий адрес: https://sciup.org/142228545

IDR: 142228545 | УДК: 691.54 | DOI: 10.53980/24131997_2021_3_63

Текст научной статьи Использование золошлаковых смесей в дорожном строительстве

Правительство России в июне 2020 г. утвердило Энергетическую стратегию до 2035 г. В документе впервые установлен целевой показатель утилизации золошлаковых смесей (ЗШС) тепловых электростанций: к 2035 г. объем их полезного использования должен составлять не менее 50 % от годового уровня образования по отрасли в целом [1]. Вопрос использования ЗШС носит комплексный характер и создает существенный потенциал для максимизации эффективности ряда национальных проектов.

Национальный проект «Безопасные качественные автомобильные дороги» направлен на повышение качества автодорожной сети, но вопросы строительства новых автомобильных дорог в нем практически не рассматриваются [2]. В Федеральном проекте «Общесистемные меры развития дорожного хозяйства» определен целевой показатель «Доля контрактов на осуществление дорожной деятельности в рамках национального проекта, предусматривающих использование новых технологий и материалов, включенных в Реестр новых и наилучших технологий, материалов и технологических решений повторного применения». Таким образом, включение технологии использования ЗШС в реестр новых и наилучших технологий в дорожном строительстве может стать дополнительным стимулом для формирования спроса на эти отходы угольных ТЭС.

С целью увеличения межремонтных сроков и повышения эксплуатационных показателей дорожных одежд актуальным в настоящее время является применение технологии укрепления грунтов [3 - 7]. Технология укрепления грунтов с применением минеральных вяжущих помимо улучшения эксплуатационных показателей слоев дорожной одежды позволяет максимально эффективно использовать местные некондиционные и техногенные грунты. С учетом того, что в ряде регионов РФ при реализации национального проекта «Безопасные и качественные дороги» начинает ощущаться дефицит фракционированного щебня и строительного песка, применение материалов для дорожного строительства, полученных с использованием золошлаковых материалов угольных станций, становится необходимым.

По оценкам авторов статьи [2], в отечественных реалиях наиболее вероятно использование золошлаков при сооружении насыпей земляного полотна. Однако данное направление возможно реализовать только в случае их соответствия нормативному документу «Методические рекомендации по применению золы-уноса и золошлаковых смесей от сжигания угля на тепловых электростанциях в дорожном строительстве» [8] и нахождения ТЭЦ рядом с местом строительства дороги. ЗШС Улан-Удэнских ТЭЦ-1 и ТЭЦ-2 соответствуют требованиям [8], что открывает определенные перспективы для их использования при ремонте региональных и городских дорог.

Целью работы является разработка составов укрепленных грунтов с применением портландцемента и золошлаковой смеси Улан-Удэнской ТЭЦ-2 для капитального ремонта автомобильных дорог Республики Бурятия.

Материалы и методы

В исследовании для получения укрепленных грунтов были использованы следующие сырьевые материалы: песчаный грунт, используемый для устройства земляного полотна автомобильной дороги «Улан-Удэ - Заиграево - Кижинга - Хоринск» (табл. 1), портландцемент (ПЦ) ЦЕМ I 42,5Н ГОСТ 31108-2016 ООО «Тимлюйский цементный завод», золошлаковые смеси Улан-Удэнской ТЭЦ-2, хлорид кальция и суперпластификатор поликарбоксилатного типа.

Таблица 1

Основные характеристики грунта

|

Показатель |

Значение |

|

Влажность, % по массе |

2,6 |

|

Зерновой состав, полный остаток на сите, % по массе: - мельче 10 мм - мельче 5 мм - мельче 2 мм - мельче 1 мм - мельче 0,5 мм - мельче 0,16 мм - мельче 0,071 мм |

93,02 71,74 42,53 19,9 9,22 - - |

|

Максимальная плотность скелета грунта ρ d , г/см 3 |

2,24 |

|

Оптимальная влажность, % по массе |

8 |

|

Содержание частиц, %, не менее: - песчаных частиц - глинистых частиц - пылеватых частиц |

90 3,4 6,6 |

Золошлаковые смеси Улан-Удэнской ТЭЦ-2 образуются в результате сжигания в котлоагрегатах электростанции каменных углей (энергетических углей) Тугнуйского, Черемховского, Азейского, Окино-Ключевского, Головинского месторождений в объеме около 400-450 тыс. т в год. При этом количество образующихся золошлаковых смесей на ТЭЦ г. Улан-Удэ доходит до 200 тыс. т в год. По гранулометрическому составу размеры частиц составляют до 10 мм. В золошлаковой смеси, по данным лабораторных исследований, присутствуют частицы несгоревшего топлива – до 0,5 % (табл. 2).

Таблица 2 Основные характеристики золошлаковой смеси

|

Наименование показателя |

Значение показателя для золошлаковых смесей |

|

|

по ГОСТ 25592-2019 |

фактическое значение |

|

|

Зерновой состав. Полные остатки на ситах с размером отверстий, % по массе: 5 мм 2,5 мм 1,25 мм 0,63 мм 0,315 мм 0,16 мм <0,16 |

не нормируется |

5 9 12 46,75 81,75 93,25 100 |

|

Насыпная плотность, кг/м 3 |

- |

804 |

|

Удельная поверхность зольной части, м 2 /кг, не менее: |

150 |

210 |

|

Коэффициент фильтрации, м/сут |

0,088 |

|

|

Степень морозной пучинистости, % |

- |

содержание частиц менее 0,05 мм – 22% |

|

Потери при прокаливании (п.п.п.), % по массе, не более |

10 |

0,32 |

|

Влажность, % по массе |

- |

29,4 |

|

Содержание свободного оксида кальция (СаО св ) у зольной части, % по массе, не более |

10 |

0 |

|

Содержание МgO у зольной части, % по массе, не более |

- |

0 |

|

Содержание сернистых и сернокислотных соединений в пересчете на SО 3 у зольной части, % по массе, не более |

3 |

0,12 |

|

Содержание щелочных оксидов в пересчете на R 2 O у зольной части, % по массе, не более |

3 |

2,0 |

Рентгенофазовый анализ (РФА) золошлаковой смеси Улан-Удэнской ТЭЦ-2 (табл. 3) подтверждает, что основными кристаллическими минералами является SiO 2 в форме кварца (d/n= 3,356; 1,821; 1,544; 1,376), глинозем в виде муллита (d/n= 1,682), оксид железа в виде гематита (d/n= 2,702; 2,211; 1,699).

Таблица 3

Фазовый состав ЗШС Улан-Удэнской ТЭЦ-2

|

Материал |

Содержание стеклофазы, масс. % |

Кристаллические фазы |

|

Золошлаковая смесь |

≈30 |

Кварц, муллит, гематит |

Содержание аморфной фазы в составе ЗШС будет связывать образующийся при гидратации портладцемента Са(ОН) 2 в гидросиликаты второй генерации, а кристаллические фазы кварца, гематита будут выполнять роль центров кристаллизации новообразований.

Для определения физико-механических свойств укрепленных каменных материалов изготовляли образцы-цилиндры уплотнением смеси в стальных формах. Нагрузку уплотнения подбирали с таким расчетом, чтобы получить максимальную плотность образцов при опти- мальной влажности на приборе стандартного уплотнения. Она составляла 10 МПа. Время выдерживания формы со смесью под нагрузкой составляло 3 мин. Затем нагрузку снимали и образец выдавливали из формы под прессом. Образцы, изготовленные из различных смесей, хранили во влажных условиях: t=20±2 ºC, W=95-98 %.

Результаты и обсуждение

Известно, что размер и прочность формирующихся в грунте агрегатов зависят от многих факторов: гранулометрического, химического и минералогического состава, влажности, содержания цемента и техногенных отходов, вида и содержания добавок и др. Согласно [8] ориентировочный расход портландцемента для укрепленных грунтов зависит от марки получаемого материала и может лежать в пределах от 4 до 9 %. При этом расход золошлаковой смеси составляет от 10 до 25 %.

Для исследования физико-механических свойств укрепленных каменных материалов была проведена оптимизация составов по содержанию портландцемента, золошлаковой смеси, добавок хлорида кальция и суперпластификатора Sika Viscocrete 5 New (табл. 4). Введение хлорида кальция будет способствовать ускорению процесса твердения и повышению показателей морозостойкости укрепленного песчаного грунта как в ранние сроки (28 сут), так и в более поздние (до 1 года) сроки твердения образцов.

Введение в состав укрепленных грунтов суперпластификатора Sika Viscocrete должно способствовать повышению прочности при сжатии, который помимо водоредуцирующего эффекта существенно влияет на процессы, происходящие в цементной системе благодаря пространственно-сетчатому строению молекул.

Таблица 4

Составы песчаных грунтов, укрепленных цементно-зольными вяжущими

|

Содержание, масс. % |

||||

|

Золошлаковая смесь |

Портландцемент |

Песчаный грунт |

CaCl 2 |

Суперпластификатор Sika Viscocrete 5 New |

|

10 |

4 |

86 |

- |

- |

|

10 |

6 |

84 |

- |

- |

|

10 |

8 |

82 |

- |

- |

|

20 |

4 |

76 |

- |

- |

|

20 |

6 |

74 |

- |

- |

|

20 |

8 |

72 |

- |

- |

|

30 |

4 |

66 |

- |

- |

|

30 |

6 |

64 |

- |

- |

|

30 |

8 |

62 |

- |

- |

|

10 |

4 |

86 |

4 |

- |

|

10 |

6 |

84 |

4 |

- |

|

10 |

8 |

82 |

4 |

|

|

10 |

4 |

86 |

- |

0,5 |

|

10 |

6 |

84 |

- |

0,5 |

|

10 |

8 |

82 |

- |

0,5 |

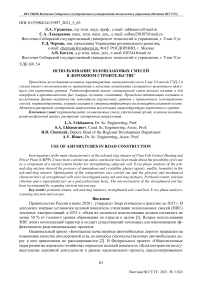

Результаты экспериментальных исследований укрепленного грунта через 28 сут твердения во влажных условиях представлены на рисунках 1 - 2. С увеличением количества цемента до 8 % и уменьшением количества ЗШС до 10 % прочность укрепленных грунтов увеличивается до 16-19 МПа.

10% 20% 30%

■ 4% ■ 6% - 8% Содержание ЗШС, %

Рисунок 1 - Прочность на сжатие песчаного грунта через 28 сут твердения, укрепленного цементно-зольным вяжущим

с 2,0

II III III

10%

20%

30%

■ 4% ■ 6% - 8%

Содержание ЗШС, %

Рисунок 2 - Прочность на растяжение при изгибе песчаного грунта через 28 сут твердения, укрепленного цементно-зольным вяжущим

При содержании золошлаковой смеси 10 % и при варьировании расхода портландцемента от 4 до 8 % получены марки по прочности М150 и М200. При увеличении содержания золошлаковой смеси в укрепленном материале получены марки по прочности М100 и М150.

При введении добавки хлористого кальция при содержании золы уноса 10 % получили значения по прочности на сжатие на 20 % больше, чем контрольные бездобавочные составы. В присутствии хлорида кальция механизм гидратации цемента, ЗШС и рост прочности укрепленных грунтов могут быть связаны с протеканием следующих процессов [9]:

-

- хлорид кальция взаимодействует с алюминатными и железосодержащими фазами с образованием гидрохлоралюминатов и гидрохлоралюмоферритов, что сокращает сроки схватывания цемента. Кроме того, эти соединения могут служить центрами кристаллизации для гидросиликатов кальция;

-

- образующиеся при введении CaCl 2 пористые гидросиликаты кальция состава C-S-H с низким C/S отношением служат зародышами образования новых гидратных фаз;

-

- к упрочнению приводят коагуляция и, возможно, полимеризация гидросиликатов, ускоряющиеся в присутствии хлорида кальция.

Ни один их перечисленных процессов не может исчерпывающе объяснить механизм действия хлорида кальция на гидратацию композита и рост его прочности. По всей видимости, следует учитывать всю совокупность возможных процессов, вклад которых в общий механизм зависит от дозировки добавок, времени гидратации и условий технологического процесса.

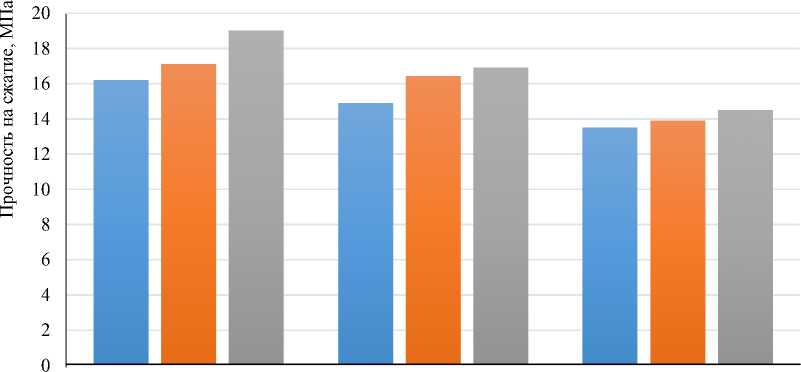

В механизме влияния суперпластификатора на основе поликарбоксилатов взаимное отталкивание частиц вяжущего и золошлаковой смеси обеспечивается за счет линейной формы полимерных цепей, что приводит к снижению водоцементного отношения и повышению прочности укрепленных материалов (рис. 3, 4).

cj c 2

s 5 8 cj

я У

c

Ill III III

■ без добавок ■ СаСl 2 - Sika Viscocrete 5 New

Содержание цемента, масс. %

Рисунок 3 - Прочность на сжатие песчаного грунта через 28 сут твердения, укрепленного цементно-зольным вяжущим с добавками ci

2,5

s s p, □

s

Й 05 P oj

Ш

2,0

1,5

1,0

0,5

-

Ill III ll

Содержание цемента, масс. %

-

■ без добавок ■ CaC l 2 ■ Sika Viscocrete 5 New

Рисунок 4 - Прочность на растяжение при изгибе песчаного грунта через 28 сут твердения, укрепленного цементно-зольным вяжущим с добавками

Следует отметить, что хлорид кальция как ускоритель схватывания компенсирует замедляющее действие суперпластификатора, сохраняя водопонижающий эффект.

Процесс стабилизации грунта начинается в течение нескольких часов и продолжается в течение нескольких лет, благодаря чему происходит нарастание прочности (рис. 5). Из несвязного грунт превращается в жесткий относительно непроницаемый слой со значительной несущей способностью. Образованная структура является постоянной, одновременно прочной, непроницаемой и гибкой. Применение укрепленного цементом и ЗШС грунта позволяет не только усилить конструкции дорожных одежд, но и утилизировать золошлаковые смеси ТЭЦ-2.

Разработанный материал на основе укрепленных грунтов за счет введения в его состав золошлаковой смеси, химических добавок, оптимизации портландцемента и усиленного уплотнения характеризуется повышенной плотностью, прочностью, морозо- и водостойкостью.

сЗ с 2

s

§ сЗ В

-

с

Ill III

28 сут

■4■6-8

45 сут

Содержание цемента, масс. %

Рисунок 5 – Кинетика набора прочности на сжатие песчаного грунта через 28 и 45 сут твердения

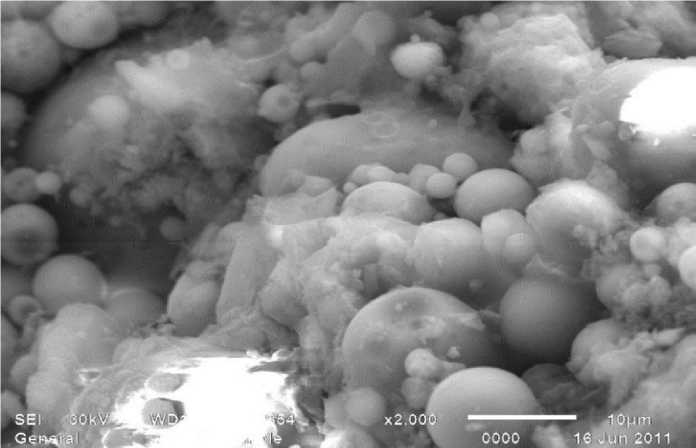

Установлен характер взаимосвязи между микроструктурой исходного техногенного сырья и процессами формирования микроструктуры в укрепленных грунтах, заключающийся в наследовании степени агрегирования как первой стадии формирования коагуляционной микроструктуры грунтобетона. Микроструктуру грунта, укрепленного цементно-зольным вяжущим, исследовали методом электронно-микроскопического анализа в Центре коллективного пользования «Прогресс» ВСГУТУ (JEOL-JSM-6510LV). Изучение микроструктурных особенностей грунта (рис. 6) приводит к выводу о формировании гидросиликатов и гидроалюмосиликатов кальция на поверхности частиц грунта. Портландит, образованный при гидратации цемента, вступает во взаимодействие с основными минералами золошлакового материала: кварцем и глиноземом, и образует постепенно твердеющий цементирующий материал, который идентифицируется как «коагулированный гель» на поверхности зерен. Именно образование малорастворимых продуктов твердения грунта придает основные прочностные показатели укрепленных материалов.

На основе изучения кинетики изменения микроструктуры матрицы укрепленного грунта на техногенном сырье в возрасте до 45 сут с помощью РЭМ-изображений, установлено формирование сетки из несформированного рентгеноаморфного вещества с явно выраженными оолитоподобными составными частями, соединенными между собой в виде цепочек, при длительных этапах твердения. Доказано формирование в постгенетический период новообразованных кристаллов, имеющих четко выраженную форму и хорошую огранку, в материале на основе техногенного сырья.

Рисунок 6 - РЭМ грунта, укрепленного цементно-зольным вяжущим

Выводы

Таким образом, на основании проведенных исследований можно сделать следующие выводы:

-

- после 28 сут твердения получены укрепленные цементно-зольными вяжущими материалы с показателями по прочности на сжатие 15 - 19 МПа. Грунт, укрепленный портландцементом и золошлаковой смесью Улан-Удэнской ТЭЦ-2, может быть использован для стабилизации рабочего слоя земляного полотна или оснований на дорогах I–III технических категорий в I дорожно-климатической зоне;

-

- введение в состав вяжущих различных добавок: СаСl 2 , суперпластификатора Sika Viscocrete 5 New улучшает физико-химические и эксплуатационные свойства укрепленных материалов;

-

- анализ микроструктуры укрепленного грунта свидетельствует о формировании гидросиликатов и гидроалюмосиликатов кальция на поверхности частиц грунта. Портландит, образованный при гидратации цемента, вступает во взаимодействие с основными минералами золошлакового материала.

Список литературы Использование золошлаковых смесей в дорожном строительстве

- Заседание Правительства // Правительство Российской Федерации. - URL: http://government.ru/news/39341/ (дата обращения: 21.08.2021).

- Сниккарс П.Н., Золотова И.Ю., Осокин Н.А. Утилизация золошлаков ТЭС как новая кроссотраслевая задача // Энергетическая политика. - 2020. - № 7 (149). - С. 34-45. - DOI: 10.46920/2409-5516_2020_7149_34

- Меджидов Р.А. Укрепление грунтов вяжущими // Вестник Махачкалинского филиала МАДИ. - 2011. - № 11. - С. 37-40.

- Усмонов Ю.Б. Укрепление грунтов как способ ликвидации бездорожья в сельской местности // Научная дискуссия: инновации в современном мире. - 2017. - № 10 (69). - С. 96-99.

- Юшков Б.С., Калинина Е.В., Мальцев И.Ю. Укрепление переувлажненных грунтов известью в дорожном строительстве // Вестник Пермского гос. техн. ун-та. Охрана окружающей среды, транспорт, безопасность жизнедеятельности. - 2011. - № 2. - С. 29-34.

- Егоров Г.В., Андреева А.В., Буренина О.Н. Укрепление местных грунтов стабилизатором при строительстве автомобильных дорог в условиях Севера // Дороги и мосты. - 2013. - № 1 (29). - С. 21-28.

- Штефан Ю.В., Бондарев Б.А., Янковский Л.В. Укрепление глинистых грунтов временных лесовозных дорог отходами промышленности и металлургическими шлаками // Строительные материалы. - 2020. - № 4-5. - С. 80-89. - DOI: 10.31659/0585-430X-2020-780-4-5-80-89

- Об издании и применении ОДМ 218.2.031-2013 "Методические рекомендации по применению золы-уноса и золошлаковых смесей от сжигания угля на тепловых электростанциях в дорожном строительстве" // Росавтодор. - URL: https://rosavtodor.ru/docs/prikazy-rasporyazheniya/13332 (дата обращения: 01.09.2021).

- Рамачандран В.С., Фельдман Р.Ф., Коллепарди М. Добавки в бетон. - М.: Стройиздат, 1988. - 575 с.