Испытания центробежного измельчителя фуражного зерна

Автор: Абалихин А.М., Барабанов Д.В., Крупин А.В., Муханов Н.В.

Журнал: Resources and Technology @rt-petrsu

Рубрика: Полная статья

Статья в выпуске: 2 т.21, 2024 года.

Бесплатный доступ

Измельчение фуражного зерна - одна из основных операций, необходимых для приготовления кормов. От качества зернового размола зависят правильная работа пищеварительной системы животных, их здоровье и продуктивность. Для измельчения фуражного зерна на большинстве предприятий агропромышленного комплекса применяют молотковые дробилки, опыт эксплуатации которых выявил недостаточную эффективность протекающего в них процесса измельчения. С целью повышения эффективности процесса измельчения фуражного зерна предложено использовать центробежный измельчитель, в котором реализована другая кинетика движения и протекает несколько иной процесс взаимодействия измельчаемого материала с активными и пассивными рабочими органами по сравнению с молотковыми дробилками. Представлено подробное описание и рассмотрен принцип работы центробежного измельчителя фуражного зерна. Для исследования работы центробежного измельчителя в производственных условиях была создана поточно-технологическая линия по переработке фуражного зерна. Представлена схема и дано описание работы поточно-технологической линии по переработке фуражного зерна в производственных условиях, которая включает следующие основные элементы: шнек загрузочный; центробежный измельчитель; шнек выгрузной; смеситель; устройства контроля и регулирования. Изложена методика проведения экспериментальных исследований в производственных условиях с описанием последовательности и средств контроля выбранных режимных параметров; представлены формулы по определению исследуемых параметров, таких как производительность, потребляемая мощность, средний диаметр измельчённых частиц. Дано обоснование и представлен выбор основных режимных параметров и критериев, исследуемых при проведении экспериментов. Для выбора оптимального режима функционирования центробежного измельчителя фуражного зерна при измельчении зерна ячменя в производственных условиях представлен анализ данных, полученных в ходе лабораторных исследований. Установлено, что при частоте вращения ротора, равной 3500 мин-1, и площади выгрузного окна оперативного бункера 0,001458 м2 наблюдается наибольшая производительность центробежного измельчителя, а в совокупности с величиной потребляемой мощности и полученными размерами измельчённых частиц достигнута наилучшая эффективность процесса измельчения. По результатам проведённых исследований в лабораторных и производственных условиях представлен сравнительный анализ полученных данных и сделан вывод о возможности эксплуатации центробежного измельчителя на выбранном оптимальном режиме и при частоте вращения ротора, находящейся за пределами величины, необходимой для разрушения зерна. Произведён анализ полученных данных с указанием причин расхождения результатов, полученных при проведении экспериментов в лабораторных и производственных условиях.

Фуражное зерно, центробежный измельчитель, зерновой размол, пылевидная фракция

Короткий адрес: https://sciup.org/147243750

IDR: 147243750 | УДК: 636.085.622, | DOI: 10.15393/j2.art.2024.7623

Текст научной статьи Испытания центробежного измельчителя фуражного зерна

центробежного измельчителя, а в совокупности с величиной потребляемой мощности и полученными размерами измельченных частиц, достигнута наилучшая эффективность процесса измельчения. По результатам проведенных исследований в лабораторных и производственных условиях представлен сравнительный анализ полученных данных, и сделан вывод о возможности эксплуатации центробежного измельчителя на выбранном оптимальном режиме, и при частоте вращения ротора, находящейся за пределами величины, необходимой для разрушения зерна. Произведен анализ полученных данных с указанием причин расхождения результатов, полученных при проведении экспериментов в лабораторных и производственных условиях.

91 92 indicating the reasons for the discrepancy of the results obtained during experiments in laboratory and production conditions. 93 94 95 Keywords: feed grain, grain grinding, centrifugal shredder, grain grinding, pulverized fraction

Фуражное зерно – неотъемлемый компонент рационов кормления всех сельскохозяйственных животных и птицы. Оно входит в состав комбикормов или рассыпных многокомпонентных полнорационных кормовых смесей. Измельчение фуражного зерна – обязательная операция при приготовлении комбикормов и кормосмесей. При измельчении разрушается твердая оболочка зерна, многократно увеличивается площадь внешней поверхности частиц корма, облегчается разжёвывание корма животными, улучшаются условия его переваривания и повышается усвояемость питательных веществ.

Важным показателем качества измельчения является размер частиц полученного размола. Он должен быть не минимально возможным, а оптимальным для каждого вида и половозрастной группы животных – в соответствии с зоотехническим требованиям. Так для поросят-сосунов оптимальный размер частиц размола составляет 0,5…0,8 мм, для поросят-отъемышей – 0,9…1,1 мм, для других групп свиней – 1…1,4 мм, а для коров, нетелей, КРС на откорме, а также для взрослых овец и коз – 1,5…2 мм. Скармливание переизмельченных кормов, с большим содержанием пылевидной фракции, опасно не только снижением усвояемости питательных веществ корма, но и может явиться причиной развития различных заболеваний кишечно-желудочного тракта и даже гибели животных [1, 2]. Скармливание животным зерна крупного помола приводит к снижению переваримости и усвояемости питательных веществ и, как следствие, к снижению продуктивности, и к увеличению удельных затрат на производство корма.

В процессе производства рассыпных и гранулированных комбикормов качество измельчения компонентов оказывает влияние на эффективность проведения последующих операций, таких как смешивание и гранулирование. Средний размер частиц размола влияет на продолжительность смешивания, на коэффициент вариации состава смеси, на крошимость гранул [3, 4].

Наибольшее распространение из существующих технических средств для измельчения фуражного зерна имеют молотковые дробилки различных конструкций и производительности. Все они, наряду с удобством эксплуатации, имеют общие недостатки, основными из которых являются высокая энергоемкость измельчения и высокое содержание в зерновом размоле пылевидной фракции – 10…20 % и более – при тонком помоле.

Альтернативой молотковым дробилкам являются центробежные измельчители, принцип действия которых отличается от молотковых дробилок тем, что измельчение зерна происходит не за счет активных рабочих органов вращающегося ротора, а на периферийной поверхности – деке. Ротор же представляет собой диск с лопатками или ребрами и осуществляет функцию разгона зерен до скорости, которая обеспечит разрушение зерен при ударе о поверхность деки. Анализ разрабатываемых рядом исследователей центробежных измельчителей ударного действия [5-8] показывает, что они обладают рядом преимуществ в сравнении с молотковыми дробилками:

– более низкий удельный расход энергии;

– высокую энергонапряженность в рабочей зоне, за счет минимального зазора между активными и пассивными рабочими органами, что обеспечивает высокую степень измельчения при сравнительно низкой металлоемкости машины;

– получение продукта измельчения, форма частиц которого может быть вписана в куб, и с меньшим содержанием пылевидной фракции;

– простое и эффективное воздействие на смещение границ гранулометрического состава продуктов измельчения путем изменения скорости вращения ротора, за счет использования решет с отверстиями и отбойников деки различных форм и размеров;

– более простая конструкция ротора обуславливает меньшую стоимость его изготовления и меньшую трудоемкость технического обслуживания машины.

2. Материалы и методы

Центробежные измельчители для фуражного зерна на данный момент не производятся серийно, но разрабатываются различными научными коллективами.

Цель исследования – провести сравнительную оценку показателей эффективности работы и качества получаемого зернового размола центробежного измельчителя фуражного зерна при испытаниях его в лабораторных и производственных условиях.

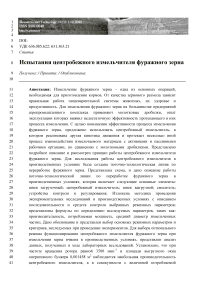

Разработанный авторами центробежный измельчитель [9, 10] содержит (рисунок 1) станину 1 с виброопорами, корпус рабочей камеры 2 со съемной передней крышкой, к которой крепится горловина оперативного бункера 3, в верхней части которой установлена регулировочная заслонка, привод 4 (включает в себя электродвигатель, клиноременную передачу и приводной вал в корпусе подшипников).

Передаточное число клиноременной передачи составило 0,767 ‒ необходимо для достижения частоты вращения ротора, обеспечивающей скорость вылета измельчаемых частиц, достаточную для их разрушения.

В корпусе рабочей камеры 2 располагаются рабочие органы измельчителя, которые включают: ротор 5 с лопатками, дека 6 с отбойниками и решето 7. Дека и решето крепятся к кронштейнам 8.

В ходе предварительно проведенных лабораторных исследований работы центробежного измельчителя были определены оптимальные режимы функционирования [11-13] в исследуемом диапазоне варьирования факторов. Возникла необходимость проверки полученных результатов. Для этого в СПК «Рассвет» Гаврилово-Посадского района

Ивановской области были проведены испытания измельчителя в производственных условиях.

Рисунок 1. Устройство центробежного измельчителя: 1-станина; 2-корпус рабочей камеры; 3-оперативный бункер; 4-привод; 5-ротор; 6-дека; 7-решето; 8-кронштейн

Figure 1. The device of the centrifugal shredder: 1-the bed; 2-the body of the working chamber; 3-operational hopper; 4-drive; 5-rotor; 6-deck; 7-sieve; 8-bracket

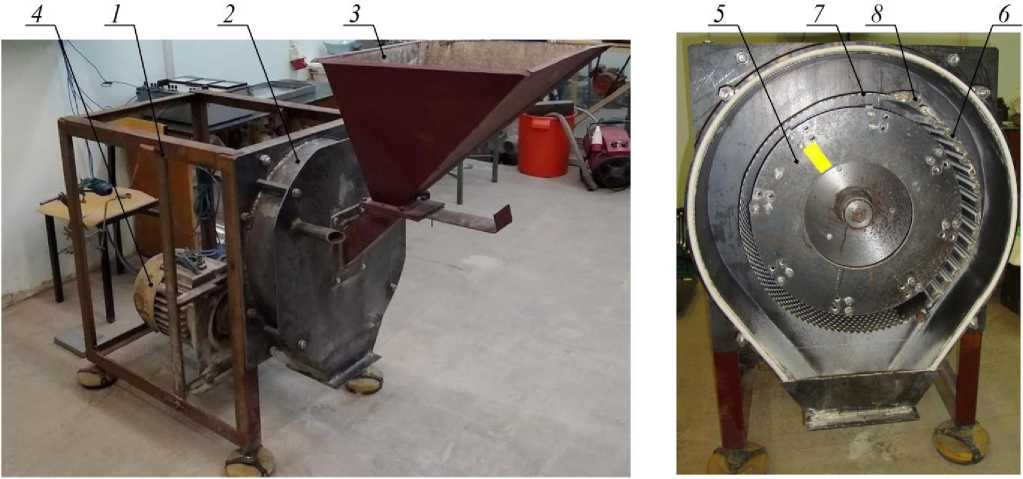

Для проведения испытаний измельчителя была собрана поточно-технологическая линия (рисунок 2) в следующем составе: загрузочный шнек 1, центробежный измельчитель 2, выгрузной шнек 3, смеситель ССК-0,6 4 с электронно-весовым устройством ЭВДУ-082 5, тензодатчики которого располагались под опорными плитами стоек смесителя. Для управления частотой вращения ротора электродвигателя измельчителя был использован регулятор частоты электрического тока Innovert ITD 113043B, расположенный в шкафу управления 6. В шкафу управления электродвигателем загрузочного шнека 7 располагался регулятор частоты электрического тока Powtran Е3-9100-007Н. Запуск и остановку электродвигателей смесителя и выгрузного шнека производили с помощью электромагнитных пускателей, установленных в шкафу управления ПУ-2ф 8.

(а)

(б)

Рисунок 2. Поточно-технологическая линия для проведения испытаний центробежного измельчителя: (а) главный вид; (б) вид сбоку; 1-шнек загрузочный; 2-измельчитель центробежный; 3-шнек выгрузной; 4-смеситель ССК-0,6; 5-электронно-весовое устройство ЭВДУ-082; 6-шкаф управления электродвигателем измельчителя; 7-шкаф управления электродвигателем загрузочного шнека; 8-шкаф управления электродвигателями смесителя и электродвигателем выгрузного шнека ПУ-2ф.

Figure 2. Flow-processing line for testing a centrifugal shredder: (a) main view; (b) side view; 1-loading auger; 2-centrifugal shredder; 3-unloading auger; 4-mixer SSK-0,6; 5-electronic weighing device EVDU-082; 6-control cabinet of the electric motor of the shredder; 7-control cabinet of the electric motor of the loading auger; 8-control cabinet of the electric motors of the mixer and the electric motor of the unloading auger PU-2f.

Электронно-весовое устройство 5 смесителя 4 было подключено к тензодатчикам и к шкафу управления 8.

Для проведения испытаний измельчитель комплектовался решетом с диаметром отверстий 6 мм. Это обусловлено тем, что при использовании этого решета при проведении лабораторных испытаний измельчителя была достигнута наибольшая эффективность процесса измельчения зерна. В качестве материала для проведения испытаний использовалось фуражное зерно ячменя сорта «Сонет» влажностью 11,5 %. Производственные испытания проводились при полностью открытой регулировочной заслонке, при этом площадь выпускного окна оперативного бункера 3 (рисунок 1) максимальная и составила F = 0,001458 м2. Во время проведения производственных испытаний осуществлялась обратная

последовательность включения в работу электродвигателей элементов поточно- технологической линии. При помощи пусковых кнопок шкафа управления 8 включались в работу электродвигатель смесителя 4, затем электродвигатель выгрузного шнека 3. Далее при помощи регулятора частоты электрического тока, установленного в шкафу управления 6, запускали электродвигатель центробежного измельчителя, и устанавливали требуемую частоту вращения ротора 5 (рисунок 1) n, мин-1. Исследования проводились при частоте вращения ротора измельчителя, равной n = 3500 мин-1 и n = 4000 мин-1. В последнюю очередь запускали электродвигатель загрузочного шнека 1 регулятором частоты электрического тока, расположенным в шкафу 7, с помощью которого добивались необходимой подачи зернового материала. Во время проведения опытов фуражное зерно загружалось в приемный бункер загрузочного шнека 1 (на рисунке 2 позицией не обозначен) вручную, откуда перемещалось в оперативный бункер 3 измельчителя (рисунок 1), далее самотеком поступало в корпус рабочей камеры 2 (рисунок 1), где измельчалось; выгрузным шнеком 3 измельченное зерно подавалось в смеситель 4, рабочая емкость которого использовалась в качестве весового бункера; при помощи электронно-весового устройства 5 определялась масса порции измельченного зерна. При измельчении каждой порции зерна секундомером контролировалось время измельчения, и потребляемый электродвигателем центробежного измельчителя ток, показания которого выводились на дисплее передней панели регулятора частоты электрического тока, установленного в шкафу 6.

Мощность, потребляемая измельчителем, определялась по следующей формуле:

N = л/3 • I • U • cos ф , (1)

где I – сила тока по показаниям амперметра регулятора частоты электрического тока при стабильном режиме работы измельчителя, А;

U – напряжение трехфазной сети электрического тока, В; U = 380 В;

cosφ – коэффициент мощности электродвигателя, cosφ = 0,82 – по технической характеристике электродвигателя ДМ132SА2, установленного на центробежном измельчителе.

Производительность измельчителя определялась по формуле:

Q = 3600 •m/t, (2)

где Q – производительность измельчителя, кг/ч;

m – масса измельчаемой порции материала, кг;

t – время измельчения порции, с.

Из полученного зернового размола отбирались пробы из трех разных порций, полученных при исследуемых частотах вращения ротора, затем проводился ситовой анализ. По результатам ситового анализа определялся средний размер частиц зернового размола по

формуле:

n dcp =E di ■ Pi /100 = (d1 ■ P1 + d 2 ’ P2 + ... + d n ’ Pn )/100, (3)

i = 1

где d i – средний размер отверстий двух смежных сит, мм;

p i – весовой выход (масса класса), %.

При общей массе навески измельченного материала, равной 100 г, суммарный весовой выход составляет ∑р i = 100 %.

Все значения полученных результатов были определены как среднее для трех выполненных измерений.

3. Результаты

В результате проведенных предварительных исследований было установлено, что наиболее качественный размол зерна ячменя (с точки зрения качества получаемой зерновой дерти) получается при использовании решета с диаметром отверстий 6 мм [11]. Для оценки эффективности работы центробежного измельчителя и выбора наиболее оптимального режима его работы для проведения производственных испытаний, были проведены лабораторные исследования, результаты которых представлены ниже.

Лабораторные исследования проводились при частотах вращения ротора n = 2500 мин-1, n = 3000 мин-1, n = 3500 мин-1. Такой диапазон частот вращения был выбран ввиду того, что частота вращения пропорциональна скорости вылета измельчаемой частицы (скорости ударного нагружения) v (м/с) с лопатки ротора измельчителя, которая напрямую влияет на эффективность процесса измельчения. Многими исследователями установлено, что разрушение зернового материала в измельчителях ударного действия происходит при скорости ударного нагружения, которая лежит в диапазоне v = 60…100 м/с. Указанным значениям частоты вращения ротора, при известных его геометрических параметрах, соответствуют следующие величины скорости вылета измельчаемых зерен с поверхности лопаток ротора: при n = 2500 мин-1 ‒ v = 72,4 м/с; при n = 3000 мин-1 ‒ v = 86,9 м/с; при n = 3500 мин-1 – v = 101,3 м/с. Отсюда следует, что при выбранных частотах вращения ротора будет происходить процесс измельчения зернового материала.

При проведении поисковых экспериментов в лабораторных условиях установлены следующие значения площади выпускного окна F (м2) оперативного бункера: F = 0,000702 м2 – нижняя граница; F = 0,00108 м2; F = 0,001458 м2 – верхняя граница. При уменьшении площади выпускного окна до значений, меньших нижней границы, наблюдалось закономерное снижение производительности, что приводило к повышению энергоемкости процесса измельчения. При увеличении площади выпускного окна оперативного бункера до значений, превышающих верхнюю границу, происходило уменьшение частоты вращения ротора с последующей аварийной остановкой – работа измельчителя не возможна.

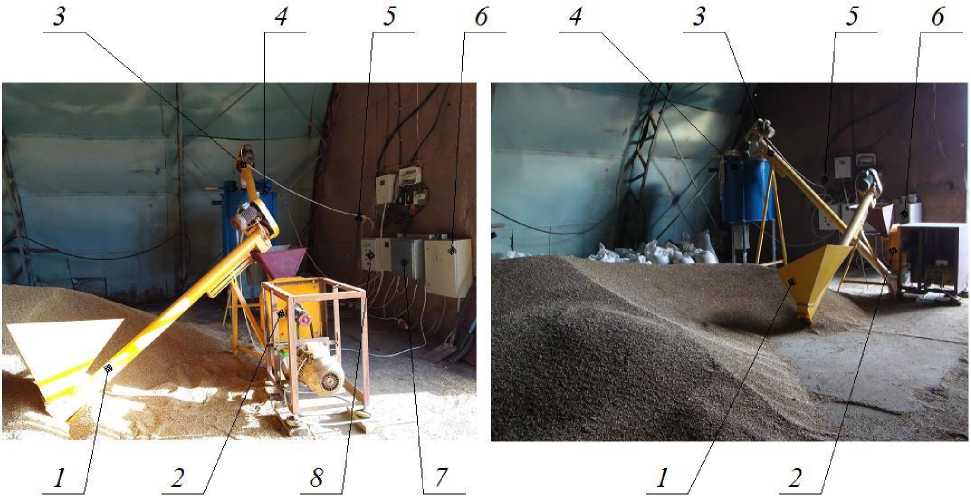

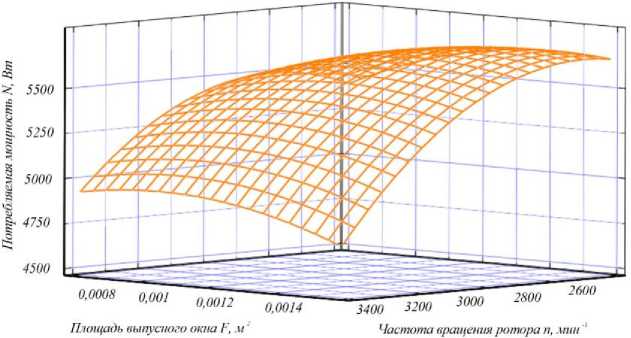

Результаты проведенных лабораторных экспериментов представлены на рисунках 3 и 4 в

виде поверхностей отклика. На рисунке 3 показана зависимость производительности Q (кг/ч)

измельчителя от частоты вращения ротора n (мин-1) и площади выпускного окна F (м2). На рисунке 4 показана зависимость потребляемой мощности N (Вт) электродвигателя измельчителя от частоты вращения ротора n (мин-1) и площади выпускного окна F (м2).

Рисунок 3. Зависимость производительности измельчителя от площади выпускного окна бункера и частоты вращения ротора

Figure 3. The dependence of the productivity of the shredder on the area of the outlet window of the hopper and the speed of rotation of the rotor

Рисунок 4. Зависимость потребляемой мощности от площади выпускного окна бункера и частоты вращения ротора

Figure 4. The dependence of power consumption on the area of the hopper outlet window and the speed of rotation of the rotor

Номинальная паспортная мощность электродвигателя ДМ132SА2 составляла N = 5500 Вт.

Для более полного понимания влияния исследуемых факторов на качество получаемой

зерновой дерти в таблице 1 представлены значения среднего диаметра измельченных частиц dср (мм) в зависимости от частоты вращения ротора n (мин-1) и площади выпускного окна оперативного бункера F (м2).

Таблица 1. Значения среднего диаметра измельченных частиц зерна в мм от исследуемых параметров работы центробежного измельчителя

Table 1. The values of the average diameter of the crushed grain particles in mm from the investigated parameters of the centrifugal shredder

|

Частота вращения -1 ротора n, мин- |

2 Площадь выпускного окна оперативного бункера F, м2 |

||

|

0,001458 |

0,00108 |

0,000702 |

|

|

2500 |

2,532 |

2,37 |

2,278 |

|

3000 |

2,276 |

2,174 |

1,985 |

|

3500 |

1,958 |

1,95 |

1,795 |

Совместный анализ поверхностей (рисунки 3 и 4) и таблицы 1 показал следующее. Максимальная производительность составила Q = 1422 кг/ч при частоте вращения ротора n = 3500 мин-1 и площади выпускного окна оперативного бункера F = 0,001458 м2 – лучший результат ; при этом потребляемая мощность составила N = 5721 Вт, что на 3,8% превосходит номинальную мощность электродвигателя – создается перегрузка. Средний диаметр измельченных частиц составил d ср = 1,958 мм, что вполне укладывается в границы зоотехнических требований. Рассмотрим изменения значений производительности Q (кг/ч), мощности N (Вт) и среднего диаметра измельченных частиц d ср (мм) при уменьшении значений частоты вращения ротора n (мин-1) и фиксированном значении площади выпускного окна оперативного бункера F = 0,001458 м2. При снижении частоты вращения ротора до n = 3000 мин-1 производительность снизилась на 8% и составила Q = 1299 кг/ч. Потребляемая мощность снизилась на 1,5% и составила N = 5691 Вт, что также превосходит номинальную мощность электродвигателя на 3,4 %. Средний диаметр измельченных частиц составил d ср = 2,276 мм, что на 12% превышает значение верхней границы зоотехнических требований. При дальнейшем снижении частоты вращения ротора до n = 2500 мин-1, по сравнению с лучшим результатом, производительность снизилась на 27% и составила Q = 1043 кг/ч; значение потребляемой мощности снизилось на 2,4% и составило N = 5655 Вт – возникает перегрузка электродвигателя на 2,8%. Средний диаметр измельченных частиц d ср = 2,532 мм, по сравнению с лучшим результатом, увеличился на 22,7%, и на 21,1% превышает значение верхней границы зоотехнических требований. Далее представим результаты экспериментов для значения площади выпускного окна оперативного бункера F = 0,00108 м2 в сравнении с результатами, полученными для рассматриваемых значений частот вращения ротора n (мин-1) и площади F = 0,001458 м2. При частоте вращения ротора n = 3500 мин-1 производительность составила Q = 1317 кг/ч, что меньше на 7,4% по сравнению с аналогичным случаем с большей

площадью выпускного окна оперативного бункера. Потребляемая мощность составила N =

321 5623 Вт – снизилась по отношению к сравниваемому варианту на 1,8%; перегрузка 322 электродвигателя составила 2,8%, в предыдущем варианте перегрузка была на 1% больше. 323 Средний диаметр измельченных частиц dср = 1,95 мм; уменьшение по отношению к 324 сравниваемому варианту, составило 0,4%, что незначительно. При частоте вращения ротора n 325 = 3000 мин-1 производительность Q = 1039 кг/ч; снижение значительное и составило 20%. 326 Потребляемая мощность снизилась на 1,5% и составила N = 5606 Вт; перегрузка 327 электродвигателя составляет 1,9%, что на 1,5% меньше, чем в сравниваемом варианте. 328 Средний диаметр измельченных частиц уменьшился на 4,5% и составил dср = 2,174 мм. При 329 частоте вращения ротора n = 2500 мин-1 производительность измельчителя уменьшится на 330 21,3% и составит Q = 821 кг/ч. Значение потребляемой мощности составило N = 5586 Вт – это 331 на 1,3% меньше, чем в сравниваемом варианте; перегрузка электродвигателя составила 1,6%, 332 что на 1,2% меньше, чем в сравниваемом варианте. Величина среднего диаметра 333 измельченных частиц составила dср = 2,37 мм – это на 6,4% меньше, чем в сравниваемом 334 варианте и на 25,7% превосходит значение верхней границы зоотехнических требований. 335 Дальнейшее исследование поверхностей (рисунки 3 и 4), показало то что при уменьшении 336 площади выпускного окна оперативного бункера до F = 0,000702 м2 при известных значения 337 частоты вращения ротора n (мин-1), производительность измельчителя изменялась в пределах 338 от Q = 797 кг/ч до Q = 643 кг/ч – это наименьшие значения. Потребляемая мощность 339 изменялась в пределах от N = 4936 Вт до N = 4432 Вт – электродвигатель недогружен. 340 Средний диаметр частиц измельченного зерна варьировался в пределах от dср = 1,795 мм до dср 341 = 2,278 мм, что в большей степени соответствует зоотехническим требованиям. При данном 342 положении регулировочной заслонки (F = 0,000702 м2) средняя производительность Q (кг/ч) 343 снижается более чем в два раза, что приведет к значительному повышению энергоемкости 344 процесса измельчения и увеличению периода функционирования центробежного 345 измельчителя при переработке требуемого количества фуражного зерна. При двух других 346 положениях регулировочной заслонки (F = 0,001458 м2 и F = 0,00108 м2) и заданных значениях 347 частоты вращения ротора (n = 3500 мин-1, n = 3000 мин-1, n = 2500 мин-1) наблюдается 348 значительный разброс по производительности Q (кг/ч) и близкие по величине значения 349 потребляемой мощности N (Вт) – электродвигатель всегда немного перегружен. При частотах 350 вращения ротора n = 3000 мин-1, n = 2500 мин-1 величина среднего диаметра измельченных 351 частиц dср (мм) выходит за пределы верхней границы зоотехнических требований, что 352 недопустимо. При частоте вращения ротора n = 3500 мин-1 и при положениях регулировочной 353 заслонки, обуславливающих площадь выпускного окна оперативного бункера (F = 0,001458 м2 354 и F = 0,00108 м2), средний диаметр измельченных частиц зерна dср (мм) практически 355 одинаковый, а значения входят в пределы границ зоотехнических требований. Но при F = 356 0,001458 м2 наблюдается максимальная производительность Q = 1422 кг/ч, следовательно на 357 данном режиме работы измельчителя, который ранее был определен как лучший результат, 358 будет наблюдаться наименьшая энергоемкость процесса измельчения, при этом можно считать, что процесс измельчения будет протекать наиболее эффективно, а режим работы – оптимальный.

Как было установлено ранее, при оптимальном режиме работы центробежного измельчителя создается перегрузка электродвигателя, равная 3,8%. Возникает необходимость проверки работы измельчителя и качества получаемой зерновой дерти при указанной перегрузке электродвигателя с сохранением достигнутой производительности в производственных условиях при измельчении непрерывного потока зернового материала.

Анализ поверхностей (рисунки 3 и 4) наглядно указал на следующую закономерность: показатели эффективности работы измельчителя стабильно увеличивались с увеличением частоты вращения ротора в исследуемом диапазоне. Справедливо было бы предположить, что при увеличении частоты вращения ротора до n = 4000 мин-1 возможен дальнейший рост показателей эффективности работы измельчителя. Поэтому часть зернового материала в ходе производственных испытаний была измельчена при частоте вращения ротора измельчителя n = 4000 мин-1.

Для оценки эффективности работы центробежного измельчителя в лабораторных и производственных условиях, в таблице 2 представлены значения производительности и потребляемой мощности. В таблице 3 представлены данные гранулометрического состава неизмельченного зерна и зернового размола, полученные в ходе проведенного ситового анализа.

Таблица 2. Значения показателей эффективности работы центробежного измельчителя

Table 2. Values of performance indicators of the centrifugal shredder

|

Вид испытаний |

Частота вращения ротора -1 n,мин |

Производительность Q, кг/ч |

Потребляемая мощность N, Вт |

|

В лабораторных условиях |

3500 |

1422 |

5721 |

|

В производственных условиях |

3500 |

1343 |

6294 |

|

4000 |

1392 |

6356 |

383 Таблица 3. Гранулометрический состав неизмельченного зерна и зернового размола

384 Table 3. Granulometric composition of non-ground grain and grain grinding

|

Вид испытаний |

Частота вращения ротора -1 n, мин |

Остаток на лабораторных ситах, % |

Средний диаметр частиц d ср , мм |

||||||

|

Диаметр отверстий лабораторных сит, мм |

|||||||||

|

5 |

3 |

2 |

1 |

0,5 |

0,25 |

0 |

|||

|

Неизмельченное зерно |

|||||||||

|

Лабораторные |

– |

0,73 |

96,23 |

2,57 |

0,37 |

0,01 |

0 |

0 |

3,96 |

|

Производственные |

– |

0,34 |

99,03 |

0,55 |

0,08 |

0 |

0 |

0 |

4,01 |

|

Зерновой размол |

|||||||||

|

Лабораторные |

3500 |

0,11 |

11,98 |

32,56 |

37,03 |

30,87 |

6,17 |

1,87 |

1,958 |

|

Производственные |

3500 |

0 |

6,42 |

28,1 |

44,43 |

7,35 |

9,02 |

4,68 |

1,721 |

|

Производственные |

4000 |

0 |

3,96 |

20,85 |

46,28 |

8,51 |

12,26 |

8,14 |

1,504 |

385 Анализ данных таблиц 2 и 3 показал следующее. При частоте вращения ротора 386 измельчителя n = 3500 мин-1 в производственных условиях величина производительности Q 387 (кг/ч) снизилась на 5,6% (существенно), по сравнению с лабораторными условиями. При 388 увеличении частоты вращения до n = 4000 мин-1 производительность Q (кг/ч) повысилась по 389 сравнению с предыдущим вариантом на 3,6%, а по сравнению с оптимальным режимом 390 работы в лабораторных условиях – снижение составило 2,2%. При частоте вращения ротора n 391 = 3500 мин-1 в производственных условиях произошло увеличение потребляемой мощности N 392 (Вт) на 9,1%; перегрузка электродвигателя составила 12,7%. При увеличении частоты 393 вращения ротора до значения n = 4000 мин-1, по сравнению с предыдущим вариантом, 394 произошло увеличение потребляемой мощности N (Вт) на 1%, а по сравнению с вариантом 395 исследования в лабораторных условиях увеличение составило 10%; перегрузка 396 электродвигателя составила 13,5%. Средний диаметр измельченных частиц (таблица 3) d ср 397 (мм) в производственных условиях получился меньше на 12,1%. При частоте вращения ротора 398 n = 4000 мин-1 значение d ср (мм) уменьшилось на 12,6% (это закономерно), и на 23,2% 399 уменьшилось по сравнению с лабораторным экспериментом при частоте n = 3500 мин-1. При 400 сравнении данных ситового анализа результатов, полученных в лабораторных и 401 производственных исследованиях установлено следующее. Содержание неизмельченных 402 частиц на сите с отверстиями диаметром 5 мм: в производственных условиях 0%; по 403 зоотехническим требованиям допускается до 5% ‒ требование выполняется. Содержание 404 неизмельченных частиц на сите с отверстиями диаметром 3 мм: при частоте вращения ротора

405 n = 3500 мин-1 уменьшение составило в 1,87 раза; при частоте n = 4000 мин-1 уменьшение, по 406 сравнению с предыдущим вариантом составило в 1,62 раза; уменьшение по сравнению с 407 вариантом исследования в лабораторных условиях в 3,03 раза ‒ это закономерно. По 408 зоотехническим требованиям остаток на сите с отверстиями диаметром 3 мм не должен 409 превышать 25% ‒ требование в рассмотренных вариантах выполняется. Содержание 410 пылевидной фракции по результатам производственных испытаний, по сравнению с 411 лабораторными, при n = 3500 мин-1 увеличилось в 2,5 раза; при n = 4000 мин-1 увеличилось в 412 4,35 раза, а по сравнению с предыдущим вариантом в производственных условиях увеличение 413 частоты вращения ротора на 500 мин-1 приводит к увеличению содержания пыли в 1,74 раза.

414 4. Обсуждение и заключение

415 Контроль качества измельчения зерна производится в соответствии с 416 межгосударственными стандартами (ГОСТ 9268-2015, ГОСТ 34109-2017, ГОСТ 10199-2017, 417 ГОСТ 18221-2018). Анализируя данные таблицы 3 и, опираясь при этом на требования данных 418 стандартов и вышеприведенные зоотехнические требования, можно сделать вывод, что 419 полученный размол, в рассматриваемых случаях, соответствует требованиям для следующих 420 видов и половозрастных групп животных: молочные коровы, нетели, быки-производители, 421 КРС на откорме, молодняк КРС до 18 месяцев, взрослые овцы и молодняк овец старше 4 422 месяцев, взрослые козы и молодняк коз старше 3 месяцев.

423 Совместный анализ данных таблиц 2 и 3 указал на различие результатов полученных в 424 лабораторных и производственных условиях при установленном оптимальном режиме работы 425 центробежного измельчителя: частота вращения ротора n = 3500 мин-1, площадь выпускного 426 окна оперативного бункера F = 0,001458 м2. По результатам проведенных производственных 427 исследований установлено, что производительность измельчителя Q (кг/ч) снизилась на 5,6%, 428 одновременно с этим произошло увеличение потребляемой мощности N (Вт) на 9,1%. При 429 увеличении частоты вращения ротора до значения n = 4000 мин-1 наблюдалось увеличение 430 производительности Q (кг/ч) на 3,6%, что закономерно, и потребляемой мощности N (Вт) на 431 1%, причем значение мощности лежит выше допустимого предела при эксплуатации 432 электродвигателя. Также наблюдалось значительное увеличение содержания пылевидной 433 фракции в 1,74 раза. Увеличение частоты вращения ротора измельчителя до n = 4000 мин-1 434 привело к повышению энергоемкости процесса измельчения и к увеличению содержания 435 пылевидной фракции в продукте помола.

436 Подведя общий итог, необходимо отметить следующие причины расхождения показателей 437 эффективности работы центробежного измельчителя при проведении экспериментов в 438 производственных и лабораторных условиях. Перед проведением экспериментов в 439 лабораторных и в производственных условиях были проведены замеры влажности зерна, 440 которые показали, что в хозяйстве показатель влажности зерна выше на 0,5%, чем зерна, 441 находящегося в лаборатории. Результат ситового анализа неизмельченного зерна показал, что 442 средний диаметр зерна в хозяйстве больше на 1,3%. Перечисленные отличия говорят о том,

443 что для измельчения зерна до необходимых размеров в производственных условиях 444 необходимо потратить больше энергии, а если дополнительного подвода энергии не будет, то 445 производительность измельчителя снизится. В нашем случае мы наблюдаем одновременные 446 изменения этих показателей. При этом потребляемая мощность в производственных условиях 447 увеличивалась с одновременным снижением производительности. На это повлияло различие в 448 способах отвода измельченного зерна от центробежного измельчителя, которые были 449 реализованы в лабораторных и производственных условиях. При проведении исследований в 450 лабораторных условиях выгрузка измельченного зерна осуществлялась в прикрепленный к 451 выгрузной горловине корпуса рабочей камеры фильтр-мешок, который во время работы 452 измельчителя создавал незначительное сопротивление выходу воздуха. Во время проведения 453 производственных испытаний измельченное зерно через небольшую тканевую проставку из 454 выгрузной горловины попадало в выгрузной шнек длиной 2,5 метра, который перемещал 455 материал в смеситель. В верхней части смесителя крепился фильтр-мешок, служащий для 456 отвода воздуха, поступавшего вместе с измельченным зерном. Витки винта выгрузного шнека 457 служили препятствием свободному выходу воздуха, создавая, тем самым, подпор воздуха в 458 рабочей камере центробежного измельчителя. Из-за этого увеличивалась кратность 459 циркуляции измельчаемых частиц зерна в корпусе рабочей камеры (увеличилось время 460 пребывания измельчаемых частиц в корпусе рабочей камеры измельчителя), что привело к 461 снижению производительности Q (кг/ч), и к значительному увеличению содержания 462 пылевидной фракции в зерновой дерти. Увеличение потребляемой мощности N (Вт) 463 произошло ввиду увеличения числа взаимодействий измельчаемых частиц с активными и 464 пассивными рабочими органами. Все перечисленное привело к снижению эффективности 465 процесса измельчения фуражного зерна в центробежном измельчителе при проведении 466 производственных испытаний по сравнению с испытаниями в лабораторных условиях. Для 467 повышения эффективности процесса измельчения при использовании центробежного 468 измельчителя в составе поточно-технологической линии необходимо обеспечить отвод 469 воздуха, предусмотрев на выходе из корпуса рабочей камеры разгрузительное устройство с 470 фильтром, или использовать для отвода измельченного зерна пневмоконвейер всасывающего 471 типа.

472 Сравнительная оценка показателей эффективности работы и качества полученного 473 зернового размола указали на некоторое различие результатов, полученных в ходе проведения 474 экспериментов центробежного измельчителя в лабораторных и производственных условиях на 475 установленном оптимальном режиме работы. При анализе полученных данных были 476 установлены причины их расхождения. Повышение частоты вращения ротора с n = 3500 мин-1 477 до n = 4000 мин-1 привело к росту производительности Q (кг/ч) и потребляемой мощности N 478 (Вт), а, следовательно, к увеличению энергоемкости процесса измельчения. Вместе с тем 479 произошло снижение качества зернового размола из-за значительного повышения содержания 480 пылевидной фракции. Перечисленное привело к снижению эффективности процесса 481 измельчения при частоте вращения ротора n = 4000 мин-1.

Исследование выполнено в рамках научно-технической программы 122041300126-6 «Разработка перспективных технических средств обеспечивающих интенсификацию и ресурсосбережение послеуборочной доработки и переработки фуражного зерна» Министерства науки и высшего образования Российской Федерации на 2023-2025 годы.

Список литературы Испытания центробежного измельчителя фуражного зерна

- Providing for quality grinding grain for the implementation of the biological potential of productive animals / A. T. Lebedev, R. V. Pavlyuk, A. V. Zaharin [et al.] // Research Journal of Pharmaceutical, Biological and Chemical Sciences. 2016. Vol. 7, no. 2. P. 1525-1528. EDN: NNJJCL

- Investigations in feeding device of grain crusher / P. Savinyh, V. Kazakov, A. Moshonkin [et al.] // Engineering for Rural Development, Jelgava, 22-24 May 2019 years. Jelgava, 2019. Vol. 18. P. 123-128. DOI: 10.22616/ERDev2019.18.N165 EDN: TMYVNW

- Рюле М. Как изменяется размер частиц при гранулировании // Комбикорма. 2020. № 6. С. 34-36. EDN: CCZYPO

- Diet mixing time affects nursery pig performance / C. N. Groesbeck, R. D. Goodband, M. D. Tokach [et al.] // Journal of Animal Science. 2007, July. Vol. 85, issue 7. P. 1793-1798. DOI: 10.2527/jas.2007-0019

- Studies of a Rotary-Centrifugal Grain Grinder Usinga Multifactorial Experimental Design Method / A. Marczuk, A. Blicharz-Kania, P. A. Savinykh [et al.] // Sustainability. 2019. Vol. 11, no. 19. P. 5362. DOI: 10.3390/su11195362 EDN: ITXUKG