Исследование бизнес-процессов сервисного обслуживания тепловой автоматики тепловых электростанций на примере Норильской ТЭЦ

Автор: Тарасов Вадим Германович

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Экономика

Статья в выпуске: 3 (43), 2012 года.

Бесплатный доступ

С целью оптимизации процесса сопровождения оборудования на энергетических предприятиях исследуется внедрение автоматизированной системы с элементами экспертной системы. По результатам выполненного моделирования бизнес-процессов можно увидеть и оценить результаты оптимизации.

Техническое обслуживание, ремонт оборудования, экспертная система

Короткий адрес: https://sciup.org/148176860

IDR: 148176860 | УДК: 621.331.221:681.526

Текст научной статьи Исследование бизнес-процессов сервисного обслуживания тепловой автоматики тепловых электростанций на примере Норильской ТЭЦ

В настоящее время, в процессе сервисного обслуживания оборудования автоматики и средств измерений на электростанциях, отсутствует накопление статистической информации о проведенных аварийных работах, отказах оборудования, дефектах и инцидентах.

Оперативная информация, возникающая в процессе эксплуатации оборудования, фиксируется в оперативных журналах и журналах дефектов, журналах технических и административных распоряжений и т. д., но анализ возникновения неисправностей, качества выполнения ремонтов проводится бессистемно. А ведь на основании этих данных можно анализировать ошибки на разных стадиях управления, применение различных типов оборудования, оптимизировать материальные затраты и пр. Не хватает оперативности информирования персонала при изменениях рабочих параметров, изменениях эксплуатационных схем, произведенных работ на объектах электростанции.

Хронология выполнения работ слабо реализована в настоящий момент. Например, отслеживание видов работ, которые проводились с прибором, датчиком или регулятором, сейчас требует значительных затрат времени, поскольку при этом необходимо обращение к бумажному архиву. А ведь такая статистика полезна для метрологов и экономистов, персонала, обслуживающего данное оборудование, производственнотехнического отдела предприятий. При проведении модернизации производства эта информация может помочь при принятии решения о приобретении оборудования определенного типа. Появляется возможность сравнения материальных и трудовых затрат на определенный тип оборудования (затрат на приобретение, монтаж, эксплуатацию).

Накопление истории работы с оборудованием и оперативное обеспечение информацией о методике правильного выполнения работ полезны при принятии решения по организации проведения работ. Это может быть методика завода-изготовителя или профессиональный опыт эксперта. Выдача рекомендаций для принятия решения на основании анализа выполненных работ в данный момент вообще не реализована.

Для решения перечисленных проблем предлагается разработать и внедрить автоматизированную информационную систему (АИС), выполняющую авто- матизацию процессов управления технического обслуживания.

Система должна обеспечивать:

-

1) накопление информационной базы о состоянии оборудования и его истории с целью оптимального выбора состава работ;

-

2) регистрацию отказов (дефектов, инцидентов);

-

3) учет всех проведенных работ;

-

4) формирование стратегических планов использования и графиков ремонта оборудования;

-

5) автоматизацию планирования ресурсов (трудовых и материально-техничесих) на сопровождение оборудования;

-

6) отражение оперативной информации, необходимой для принятия решений при проведении работ при ремонте ТО и для прогноза технического состояния оборудования;

-

7) отражение результатов фактического выполнения ремонтов и ТО;

-

8) анализ обеспеченности процесса сопровождения оборудования необходимыми ресурсами;

-

9) анализ отклонений в сроках и объемах выполнения ремонтов;

-

10) автоматизацию процессов паспортизации и аттестации оборудования.

Модель процесса «Как есть» (As–Is). Задача анализа процессов сопровождения оборудования тепловой автоматики, цеха тепловой автоматики и измерений (ЦТАИ), норильской ТЭЦ-2 потребовала построения формальной модели деятельности. Модель выполнена в нотации IDEF0 [1]. Декомпозиция процессов в модели выполнена по циклу управления.

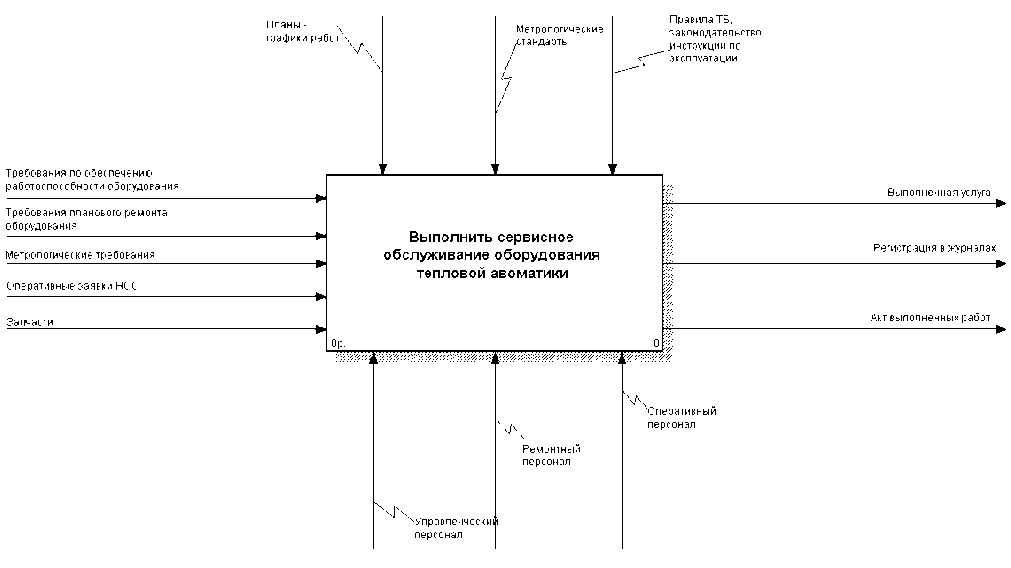

Контекстная диаграмма функциональной модели в варианте As–Is изображена на рис. 1. Для декомпозиции выбран процесс «Выполнить сервисное обслуживание оборудования тепловой автоматики». Этот процесс является основным производственным процессом ЦТАИ. На входе процесса – информация (требования) об обеспечении работоспособности оборудования, своевременного ремонта, выполнения текущих и аварийных работ, а также расходные материалы. Результат работы процесса – услуга по поддержанию готовности соответствующих групп оборудования ТЭЦ и документация.

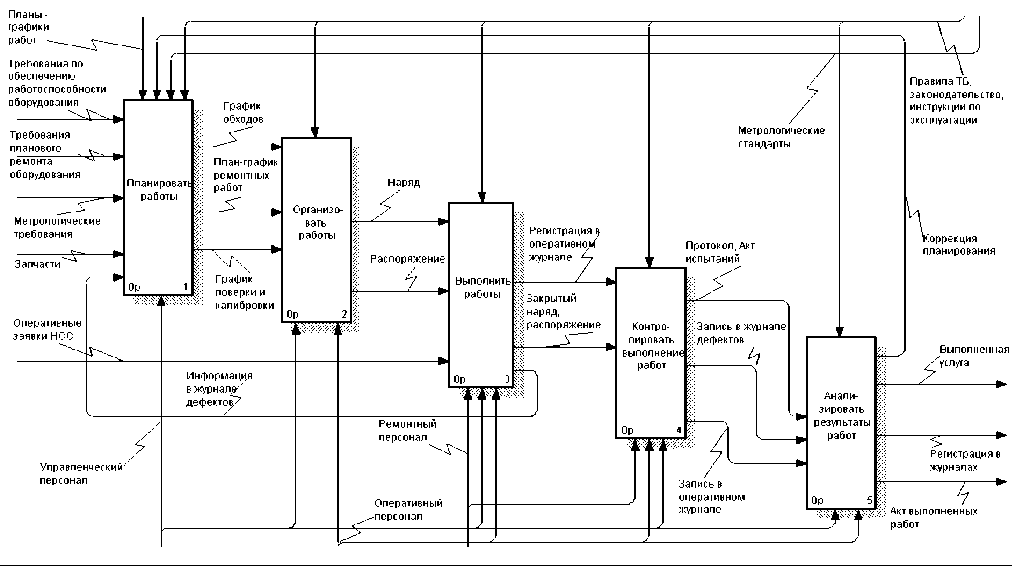

Декомпозиция процесса «Выполнить сервисное обслуживание оборудования тепловой автоматики» в варианте As–Is представлена на рис. 2.

Выполненная услуга

Регистрация в журналах

Метро л огическиетреОовани я

Оперативные заявки НОС

Акт выполненных работ

Запчасти

Ремонтный персонал

^Оперативный персонал

Метрологические ^стандарты

Требования по обеспечению работоспособности оборудов а н ия

Правила ТБ, законодательство, -ИНСТРУКЦИИ по эксплуатации

Требования планового ремонта оборудования

Планы-графики работ'

Выполнить сервисное обслуживание оборудования тепловой авоматики

•-Управленческий персонал

Рис. 1. Контекстная диаграмма функциональной модели в варианте As–Is

Рис. 2. Декомпозиция процесса «Выполнить сервисное обслуживание оборудования тепловой автоматики» в варианте As–Is

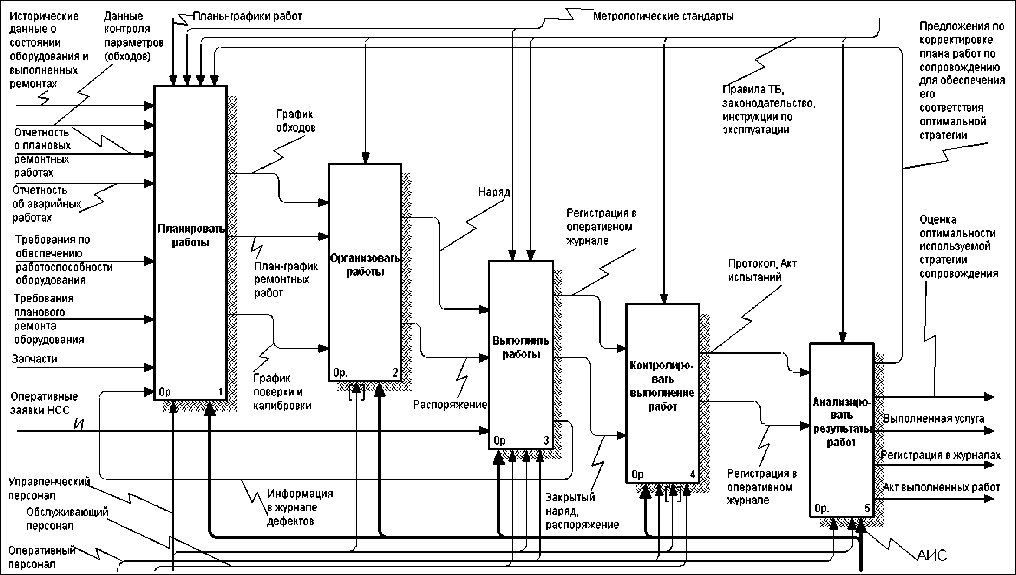

Функциональная модель «Как должно быть» (To–Be). Преодоление проблем, обозначенных в данной работе, планируется достичь путем введения в управление работой по обслуживанию оборудования тепловой автоматики специализированной автоматизированной информационной системы. Контекстная диаграмма в варианте To–Be, описывающая изменения в выполнении процесса от введения АИС, мало отличается от варианта As–Is, приведенного на рис. 1. Добавлен ресурс «АИС», соответствующий разрабатываемой информационной системе, входные потоки информации «Исторические данные о состоянии обо- рудования и выполненных работах», «Отчетность о плановых ремонтных работах» и «Отчетность об аварийных работах», а также выходной поток информации «Оценка оптимальности используемой стратегии сопровождения».

Декомпозиция функциональной модели процесса «Выполнить сервисное обслуживание оборудования тепловой автоматики» в варианте To–Be, где видно, что данные АИС используются на всех этапах организации и выполнения работ, изображена на рис. 3.

Одной из особенностей данной АИС от систем подобного типа, присутствующих на рынке (например, системы класса «ТОРО» [2] или системы «1C:ТОИР» [3]), является то, что эта система помимо оперативного предоставления информации о состоянии оборудования решает задачу выработки рекомендаций по их оптимальной эксплуатации на основании информации, занесенной экспертами.

Системы такого класса накапливают исторические данные, опыт эксплуатации оборудования. Внесение и обновление информации в базу знаний, пересмотр информации экспертами происходит в процессе эксплуатации оборудования, т. е. система содержит элемент экспертной системы смешанного типа [4].

В результате дальнейшего анализа человеком или АИС принимается решение об оптимальной схеме сервисного обслуживания, оптимальной методике устранения дефектов. Полученные схемы помогут избегать ошибочных и ненужных действий персонала, повышая, таким образом, экономическую эффективность процесса сервисного обслуживания оборудования.

С экономической точки зрения мотивацией для применения автоматизации процессов сервисного обслуживания на предприятии (на примере АИС) служит:

– улучшение методики ремонта и обслуживания;

– снижение прямых расходов на ремонт и сопровождение оборудования (трудоемкость, материалоемкость работ);

– снижение потерь, вызванных ошибками в сопровождении оборудования, например, штрафов за нарушение диспетчерского графика и потерь КПД оборудования из-за его технического состояния.

Возможна организация информационного обмена между подобными или такими же базами знаний на энергетических предприятиях, обслуживающих подобное оборудование в подобных условиях эксплуатации, что может также оказать существенную помощь при принятии решений. Такого рода информационный обмен в широких масштабах в данный момент не проводится вообще. Решение о закупе нового оборудования принимается руководителями подразделений, основываясь на информации производителя и собственном локальном опыте эксплуатации. Для производителя оборудования информация АИС о реальной эксплуатации выпускаемой ими продукции будет являться уникальной для обеспечения канала обратной связи с потребителем, что является одним из важных инструментов при проведении маркетинговых исследований для достижения конкурентных преимуществ товара. Получение такой информации требует значительных материальных и человеческих затрат, а АИС будет значительно их экономить.

На основании разработанной модели ведется разработка программного обеспечения АИС управления процессами технического обслуживания.

Рис. 3. Декомпозиция функциональной модели процесса «Выполнить сервисное обслуживание оборудования тепловой автоматики» в варианте To–Be

Полный текст статьи и форум для ее обсуждения можно найти в Интернете по адресу: