Исследование факторов, влияющих на эксплуатационные свойства полученной гидрофобной кожи для армейской обуви

Автор: Джиембетова И.С., Евтюшкина М.И., Мадиев У.К.

Журнал: Вестник Алматинского технологического университета @vestnik-atu

Рубрика: Техника и технологии

Статья в выпуске: 4 (94), 2012 года.

Бесплатный доступ

Была проведена работа по выявлению: 1) влияния различных типов покрытий на паропроницаемость кожи и 2) степени понижения паропроницаемости кожи, отделанной эмульсионными покрытиями. В этом методе предусматривается испарение влаги через испытуемый материал в условиях повышенной температуры и насыщенной влажности по одну сторону материала и нормальной влажности - по другую его сторону. Нами определялась паропроницаемость пленок, полученных из этих систем, и таким путем исследовалась зависимость между паропроницаемостью, с одной стороны, и гидрофильностью пленкообразователя, а также характером его диспергирования - с другой. Из полученных данных следует, что гидрофильность полимера сильно влияет на паропроницаемость полученной на его основе пленки.

Паропроницаемость кожи, водостойкость материала, гидрофильные группы, физических, механических и гигиенических свойств

Короткий адрес: https://sciup.org/140204581

IDR: 140204581 | УДК: 577.314.37

Текст научной статьи Исследование факторов, влияющих на эксплуатационные свойства полученной гидрофобной кожи для армейской обуви

Введение.

В процессе износа снижается водостойкость материала верха обуви, т.е. его гидрофобность. В настоящее время большое внимание уделяется исследованию процесса гидрофобной обработки изделия, способствующего сохранению ее эксплуатационных характеристик [1,2].

На основе современных представлений о структуре высокомолекулярных соединений механизм влагопроницаемости полимера трактуется различным образом: 1) прохождением парообразной воды через капилляры, появившиеся вследствие дефектов в материале; 2) активированной диффузией, при которой сорбированные полимером молекулы воды совершают квазиупругие колебания до тех пор, пока в структуре полимера вследствие гибкости цепей не образуются отверстия, куда проникают молекулы воды; 3) преимущественной сорбцией молекул воды полимерами, содержащими полярные и гидрофильные группы.

Как показывают практика и проведенные исследования, нанесение покрытий на кожу ухудшает ее гигиенические свойства [1,2].

Была проведена работа по выявлению: 1) влияния различных типов покрытий на паропроницаемость кожи и 2) степени понижения паропроницаемости кожи, отделанной эмульсионными покрытиями. В этом методе предусматривается испарение влаги через испытуемый материал в условиях повышенной температуры и насыщенной влажности по одну сторону материала и нормальной влажности - по другую его сторону. Поскольку эти условия не соответствуют действительным, предложены другие методы определения паропрони-цаемости материала.

Объекты и методы исследований. Объектами исследований явились: голье крупного рогатого скота средних развесов, а также кожи хромового метода дубления из низкосортного сырья бычины среднего, тяжелого развеса, которые были выработаны в ТОО «ТаразКожОбувь». Данные кожи были выработаны из сырья пресносухого консервирования, методом чередующихся половинок.

По утвержденной методике были составлены опытные и контрольные партии, и выработаны в полупроизводственных условиях образцы гидрофобной кожи.

В проведенной работе исследовали влияние хромового метода дубления и отделки на химический состав и физикомеханические свойства кож для верха армейской обуви.

Из химических показателей определяли содержание:

-

- влаги; золы общей;

-

- жирующих веществ; водовымываемых веществ; оксида хрома и хром.

Все химические показатели, кроме содержания влаги, пересчитывали на абсолютно сухое вещество, в %.

Показатели физических, механических и гигиенических свойств определяли по методикам, изложенным в соответствующих стандартах.

Из физико-механических и гигиенических показателей полученных кож определяли следующее: водопроницаемость в динамических условиях; паропроницаемость; предел прочности при растяжении, МПа; напряжение при появлении трещин лицевого слоя, МПа; удлинение при разрыве и при напряжении 9,8МПа, %; испытание на многократный изгиб.

Для получения покрытий на коже применяются растворы гидрофобных полимеров, их водные дисперсии и растворы в воде гидрофильных полимеров. Нами определялась паропроницаемость пленок, полученных из этих систем, и таким путем исследовалась зависимость между паропро-ницаемостью, с одной стороны, и гидрофильностью пленкообразователя, а также характером его диспергирования - с другой. Из полученных данных следует, что гидрофильность полимера сильно влияет на паропро-ницаемость полученной на его основе пленки. Наименьшей паропроницаемостью отличаются пленки гидрофобного масляного лака, значительной большей - пленки полиамида, содержащего в основной цепи пептидные группы. Наибольшую паропро-ницаемость показывают пленки казеина, задубленного формалином [1,2].

Результаты и их обсуждение.

Из полученных данных видно, что в зависимости от характера диспергирования гидрофобного пленкообразователя - в форме раствора или водной дисперсии получаются пленки с различной паропроницаемостью.

Проведенные опыты определения паропроницаемости кож, отделанных различными покрывными красками, показали, что снижение паропроницаемости в данном случае происходит в той же последовательности, что и для свободных пленок (табл.1).

Таблица 1 – Паропроницаемость кож с покрытием разных типов

|

Покрытие |

Вид кожи |

Паропроницаемость кожи в % к влаге, испарившейся со свободной поверхности |

Паропроницаемость кожи в мг/см2.час |

Масса покрытия в кг/дм2 кожи |

||

|

До покрывного крашения |

После покрывного крашения |

До покрывного крашения |

После покрывного крашения |

|||

|

Казеиновое (водное) |

Бычина |

43,0 |

42,2 |

3,46 |

3,25 |

- |

|

средняя |

- |

39,3 |

3,72 |

3,03 |

- |

|

|

- |

24,8 |

- |

2,76 |

250 |

||

|

Нитроцеллюлозное |

Бычина |

50,5 |

||||

|

средняя |

37,7 |

13,5 |

- |

- |

- |

|

|

Акриловое (из водной |

Бычина |

43,0 |

31,2 |

- |

- |

- |

|

дисперсии) |

средняя |

- |

34,7 |

3,55 |

2,67 |

- |

|

- |

29,6 |

3,48 |

2,28 |

- |

||

|

- |

30,9 |

- |

2,38 |

- |

||

|

Эмульсионное |

Бычина |

53,3 |

||||

|

средняя |

38,2 |

18,2 |

- |

- |

750 |

|

Из табл. 1 видно, что паропроницае-мостью, обеспечивающей нормальное удаление пота (2-3 мг/см 2 .час), обладают кожи, отделанные казеиновыми и эмульсионными акриловыми красками. Отделка кож казеиновыми красками почти не изменяет естественную паропроницаемость кожи. Кожи, отделанные нитроцеллюлозными красками (из растворов), обладают паропроницаемос-тью в два раза меньшей, чем необходимо; очень низкой паропроницаемостью отличаются кожи с покрытием на основе масляного лака.

Как показали наблюдения, в процессе опытной носки обуви на покрытиях появляются три основных дефекта: осыпание, растрескивание, истирание, которые зависят соответственно от прочности приклеивания, усталостной прочности и стойкости к трению. Поэтому появление этих дефектов покрытий целесообразно изучать в связи: осыпание с показателем прочности прилипания, растрескивание с показателем усталостной прочности, а истирание со значением динамического модуля эластичности. С повышением значения показателя, характеризующего данное свойство покрытия, должен уменьшаться соответствующий дефект в процессе носки обуви. [2].

При изучении износостойкости покрытий в качестве показателей прочности их прилипания к коже нами была принята сила, необходимая для отслаивания покрытия от мокрой кожи, и его стойкость к трению на мокрой коже; это связано с тем, что дефект осыпания проявляется особенно сильно при промокании кожи, когда прочность прилипания к ней покрытия уменьшается.

Опытные носки производились с целью установления износостойкости различных пленочных покрытий на коже – нитроцеллюлозных, акриловых и эмульсионных, полученных на основе полиметилакрилата. Акриловые покрытия испытывались в различном составе [1,2].

Наблюдение за поведением покрытий производилось при осмотре обуви через определенные промежутки времени с органолептической оценкой внешнего вида по дефектам: осыпанию, растрескиванию и истиранию (потере блеска). После каждого осмотра регистрировали количество полупар обуви с тем или иным из указанных дефектов и определяли процент дефектных полупар по отношению к их общему количеству. На основе этих данных вычисляли средний срок службы покрытия, получая показатели, сравнительно характеризующие его износостойкость. Под средним сроком службы подразумевалось время в днях, в течение которого данный дефект обнаруживался на 50% испытуемой обуви [2].

Указанным методом были определены средние сроки службы покрытий на кожаной обуви отдельно по каждому дефекту, установленному в процессе опытной носки,-осыпанию, появлению трещин, истиранию.

Представляло интерес выяснить относительную износостойкость покрытий, применяющихся для отделки кожи, по сравнению с износостойкостью кож, на которые их наносят. Относительную износостойкость покрытия по данному дефекту мы характеризовали отношением среднего срока службы покрытия к среднему сроку службы кожи в процентах.

В табл. 2 дано сопоставление принятых нами показателей качества покрытий с их фактической износостойкостью по соответствующему дефекту. Появление трещин на покрытии в процессе носки обуви сопоставлялось с показателями его усталостной прочности при многократных деформациях изгиба.

Таблица 2 - Влияние усталостной прочности покрытия на его износостойкость по признаку растрескивания

|

Покрытие |

Усталостная прочность покрытия (число изгибов) |

Средний срок службы в днях |

Относительная износостойкость в % |

|

|

Свежепо-лученного |

После старения |

|||

|

Акриловое закрепление |

9330 |

5400 |

215 |

81 |

|

Эмульсионное закрепление |

780 |

250 |

90 |

33,8 |

Из данных табл. 2 заметна зависимость между принятым показателем усталостной прочности и износостойкостью покрытия по дефекту растрескивания. На покрытии, характеризующемся меньшим показателем усталостной прочности, в процессе носки быстрее появляются трещины. То же подтверждает и практика носки лаковой обуви: на полиуретановых покрытиях с показателем усталостной прочности n>105 трещины появляются значительно позднее, чем на масляных покрытиях, показатель усталостной прочности которых n>104.

Из таблицы также следует, что, применяя различную технологию отделки кожи при использовании одного и того же пленкообразующего вещества (акриловой смолы), можно получить покрытие с разной износостойкостью.

Значение показателя прочности прилипания покрытия к мокрой коже в пределах 3090 гс/см соответствует 28-35% его относи- тельной износостойкости по признаку осыпания; увеличение этого показателя до 140-200 гс/см при устойчивости к трению на мокрой коже до 500-800 оборотов способствует повышению износостойкости до 68%. Это приводит к выводу, что при значении показателя адгезии свыше 200 гс/см можно достигнуть износостойкости покрытия по признаку осыпания, одинаковой с износостойкостью кожи. Как видно из изложенного выше, при использовании грунтовки пропитывающими дисперсиями в процессе нанесения акриловых покрытий на кожи с естественной лицевой поверхностью можно увеличить показатель адгезии к мокрой коже до 600 гс/см и таким путем получить покрытия, вполне износостойкие по признаку осыпания. [2,3].

В табл. 3 сопоставлены значения модуля эластичности покрытий с их стойкостью к истиранию.

Таблица 3 - Влияние динамического модуля эластичности покрытия на его износостойкость по признаку истирания

|

Покрытие |

Модуль эластичности покрытия в гс/мм2 |

Срок службы покрытия в днях |

Износостойкость покрытия по отношению к износостойкости кожи |

|

Акриловое: - без закрепления нитроцеллюлозным лаком |

400 |

90 |

33,8 |

|

- с закреплением - нитроцеллюлозным лаком |

2000 2000 |

157 160 |

59,1 60,2 |

|

Эмульсионное покрытие |

487 |

120 |

45,1 |

|

Акриловые эмульсии марок 1 и 1-К, |

2000 |

167 |

62,9 |

Данные табл. 3 показывают, что модуль эластичности покрытий может служить показателем их износостойкости по признаку истирания. Применение нитроцеллюлозного закрепления для акриловых покрытий приводит к заметному увеличению их модуля эластичности, в соответствии с чем повышается и стойкость их к истиранию.

Следует отметить, что приведенные показатели износостойкости были получены на основе данных опытной носки уличной обуви в наиболее жестких условиях, т. е. главным образом в сырую погоду. Очевидно, показатели износостойкости покрытий на других видах обуви могут иметь более низкие значения.

Назначение обуви, как известно, определяется условиями ее эксплуатации, следовательно, до некоторой степени характером и интенсивностью воздействий на ее детали. Поэтому износостойкость верха обуви и отдельных его деталей наиболее целесообразно рассматривать в непосредственной связи с назначением обуви и условиями ее эксплуатации [2,3].

При большом многообразии видов армейская обувь массового производства может быть разделена на две основные группы: обувь хромовая и юфтевая, отличающиеся между собой назначением, конструкцией, применяемыми материалами, а также интенсивностью и характером износа в условиях носки.

К дефектам верха хромовой обуви, значительно ухудшающим ее внешний вид, кроме того, следует отнести потерю формы и растаптывание. Степень распространения этих дефектов по площади верха и скорость появления определяются свойствами кож, использованных для верха, правильностью сочетания материла верха, подкладки и межподкладки, степенью изменения свойств при формовании верха обуви, а также условиями ее эксплуатации.

Однако сроки службы верха из кожи хромового метода дубления, характер и расположение дефектов на нем зависят от вида и рода обуви, до некоторой степени обусловливающих интенсивность эксплуатации [2,3].

К наиболее распространенным поверхностным порокам юфтевых передов, как и верха из кож хромового дубления, относятся трещины лицевого слоя и более глубокие трещины кожи. Они чаще всего образуются в участке пучков по линии сгиба и прилегающих к нему местах и являются главным образом результатом работы передов на повторный изгиб с растяжением. Наряду с этим в юфтевых передах наблюдается значительное количество пороков, возникающих под влиянием внешних воздействий носки. Из них наиболее часто встречаются многочисленные царапины. Сдиры лицевого слоя не являются характерным пороком юфтевых передов, так как они изготавливаются обычно из наиболее плотных участков кож, вырабатываемых из шкур крупного рогатого скота. К несквозным дефектам юфтевых передов следует отнести также значительное количество потертостей в носочной части. Они возникают не только в результате истирания и ударов о внешние твердые предметы (как у верха хромовой обуви), но, возможно, также и вследствие повторного продавливания и истирания стопой изнутри, чему способствует отсутствие в большинстве видов юфтевой обуви жесткого подноска [2,3].

Сквозные пороки юфтевых передов начинают развиваться обычно в зависимости от вида юфти и условий носки через 3,0-4,0 мес. Большинство из них представляют собой сквозные трещины, образовавшиеся из поверхностных под влиянием повторных изгибов с растяжением. Несколько меньшее, но все же довольно значительное количество сквозных пороков, также развивающихся из ранее появившихся поверхностных, наблюдается в участке носка. В отличие от верха хромовой обуви в юфтевых передах сквозные дефекты могут появиться по грани стельки (главным образом в обуви, изготовленной методом горячей вулканизации), а в отдельных случаях – и в участке крыльев передов.

Сроки службы юфтевых передов так же, как характер и расположение появляющихся дефектов, до некоторой степени определяются видом и свойствами примененной юфти. Наибольшее количество сквозных дефектов в передах из юфти приходится на участок сгиба. В юфти хромового дубления, обладающей малой устойчивостью не только к повторным механическим, но и к физико-химическим воздействиям носки, в частности к действию щелочи, наблюдается значительное количество сквозных дефектов и в других участках передов - в носке, участке крыльев. Износостойкость юфтевых передов зависит и от участка кожи, из которого они выкроены. По данным, переда сапог, выкроенные из воротка и чепрака, близки по износостойкости, а переда, выкроенные из пол, отличаются более интенсивным развитием сквозных дефектов (табл. 4) [2,3].

Таблица 4 - Износостойкость передов ботинок, выкроенных из различных участков юфти хромового дубления с пропиткой акриловой эмульсией

|

№ |

Полупара |

Участок юфти, из которого выкраивались переда |

Количества полупар, % |

|

|

Со сквозным износом передов |

С трещинами на передах |

|||

|

1 |

Опытная |

Пола |

11,5 |

15,4 |

|

2 |

Контрольная |

Чепрак |

3,9 |

11,5 |

|

3 |

Опытная |

Вороток |

3,2 |

16,1 |

|

4 |

Контрольная |

Чепрак |

3,2 |

16,1 |

На износостойкость верха из юфти существенно влияют условия носки и уход за обувью. Подтверждением этого может служить тот факт, что количество сквозных износов верха обуви из юфти хромового дубления одной и той же партии через 8-9 мес. носки колебалось в широких пределах -от 5,1 до 38% - в зависимости от условий эксплуатации. Кроме того, известны случаи преждевременного разрушения юфти хромо- вого дубления при эксплуатации обуви в условиях высокой щелочности среды (например, грунта) и повышенной, температуры.

Юфтевые переда промокают в первую очередь в пучках, ближе к затяжной кромке, где юфть наиболее растянута. В табл. 5, составленной по результатам этой работы, приведены данные о связи водопромокаемости юфтевых передов с толщиной кожи, положением переда в обуви и наличием поднаряда.

Таблица 5 - Зависимость водопромокаемости передов ботинок из юфти хромового дубления

|

№ |

Расположение передов в обуви |

Толщина деталей верха, мм |

Водопро-мокаемость, мин. |

||

|

перед |

поднаряд |

всего |

|||

|

1 |

Лицевой поверхностью наружу |

1,46 |

1,16 |

2,62 |

154 |

|

2 |

То же |

1,6-1,8 |

- |

1,6-1,8 |

103 |

|

3 |

» |

2,0-2,2 |

- |

2,0-2,2 |

129 |

|

4 |

» |

2,6-2,8 |

- |

2,6-2,8 |

221 |

|

5 |

Бахтармой наружу |

1,52 |

1,10 |

2,62 |

108 |

|

6 |

» » |

1,6-1,8 |

- |

1,6-1,8 |

43 |

Согласно приведенным данным, с увеличением толщины юфтевых передов промокае-мость их уменьшается, при одинаковой общей толщине юфтевые переда без поднаряда обладают меньшей водопромокасмостью.

При испытании водопромокаемости бо- тинок лабораторным методом в динамических условиях, более соответствующих условиям эксплуатации обуви, юфтевые переда промокали быстрее, что в большей степени определялось видом примененной юфти (табл.6).

Таблица 6 - Водопромокаемость передов юфтевых сапог

|

Юфть |

Толщина, мм |

Водопромокаемость, мин |

|

Хромового дубления, обработанная акриловой эмульсией |

2,8 |

2,40 |

Известно, что водопромокаемость кожи определяется разнообразными факторами. Одним из основных факторов является количество и состав введенного в кожу жира.

Следовательно, динамическое испытание водопромокаемости кожи является более интенсивным, чем статическое, несмотря на то, что первое проводят без искусственно создаваемого давления, а второе - при давлении на образец столба воды высотой 1м. Это объясняется, по-видимому, механическими воздействиями на образец при динамическом испытании.

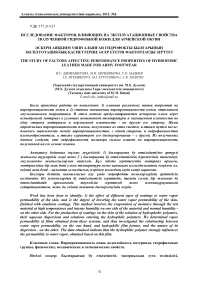

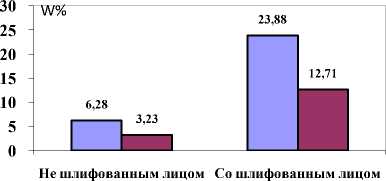

Сравнительная оценка промокаемости юфти различных видов в статических и динамических условиях показала, что водопромокаемость юфти при динамическом испытании значительно меньше, чем при статическом (рис.1).

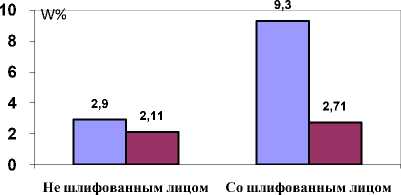

Промокаемость юфти в значительной мере определяется способом ее выработки. Влияние различных обработок на водопромо-каемость юфти при испытании в динамических условиях приведено в рисунке 2.

□ до отделки

□до отделки

(б)

Рисунок 1 - Сравнительная оценка промокаемости юфти в статистических (а) и динамических (б) условиях.

(а)

Хромового дубления

I ОДо отделки ■ После отделки”|

Рисунок 2 - Влияние различных обработок на водопромокаемость кожи.

Из рис. 2, составленного по данным ГОСТа, следует, что меньшая по сравнению со стандартной юфтью промокаемость наблюдалась у юфти хромового дубления, обработанной акриловой эмульсией, полиуретановой смолой, и хромоланом.

Для характеристики промокаемости обуви в период эксплуатации проводят испытания в опытной носке. Известно несколько методов таких испытаний. Метод, основанный на установлении привеса портянок и изучении площади и характера образовавшихся на них пятен, из-за значительной трудоемкости не получил широкого применения.

Наиболее распространен метод, основанный на установлении мнения носчика.

Однако указанный метод не даст возможности получить объективную оценку промо-каемости различных участков обуви. Это обусловило почти полное отсутствие до последнего времени сопоставимых данных по водопромокаемости в эксплуатации обуви с верхом из различных кож [2,3].

Промокаемость юфти в значительной мере определяется способом ее выработки.

Изменение механических свойств. Обводнение кожи сопровождается изменением ряда ее механических свойств. Из данных табл. 7. следует, что единой направленности в изменении прочности и удлинения при разрыве кож для верха обуви после обводнения не наблюдается.

Таблица 7 - Изменение прочности, тягучести и модуля упругости при растяжении кож, обводненных в течение 24 часов

|

Кожи |

Отношение показателей механических свойств влажной кожи к показателям воздушносухой кожи, % |

|||

|

Предел прочности при растяжении |

Удлинение |

Модуль упругости |

||

|

При разрыве |

При напряжении 1 кгс/мм2 |

|||

|

Бычина хромового дубления различных партий |

87,7-113,2 |

112,4-123,6 |

113-149,7 |

65,3-88,7 |

|

Юфть хромового дубления |

85,2-107,3 |

88,6-106,2 |

109,5-110,9 |

90,0-90,2 |

Как видно из данных табл. 7, общим для обе испытанных кож является более значительное в результате обводнения повышение удлинения при напряжении 1 кгс/мм2, чем увеличение удлинения при разрыве. Соответственно модуль упругости при растяжении снижается.

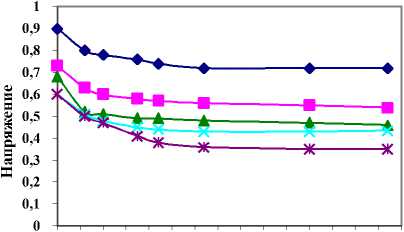

—*—20%

—■—40%

▲ В водной среде 60%

Ж 100%

0 0,5 1 1,5 2 2,5 3 3,5 4 4,5 5 5,5 б 6,5 7 7,5 Время, ч

Рисунок 3 - Кривые релаксации бычины хромового дубления при различной начальной влажности: 1 - 20%; 2 - 40%; 3 – в водной среде; 4 - 60%; 5 - 100%.

Повторные обводнения с высушиваниями сопровождаются снижением предела прочности кожи при растяжении.

Заключение, выводы. Согласно приведенным данным, с увеличением толщины юфтевых передов промокаемость их уменьшается, при одинаковой общей толщине юфтевые переда без поднаряда обладают меньшей водопромокасмостью.

Промокание юфтевых передов происходило быстрее при постановке их в обуви бахтармой наружу. Однако, как показывают наблюдения, не во всех случаях обеспечивается меньшая промокаемость юфтевых передов при постановке их лицевой поверхностью наружу. Это, по-видимому, зависит от характера обработки кожи жирующими, импрегнирующими и другими веществами в процессе ее изготовления [3].

При испытании водопромокаемости сапог лабораторным методом в динамических условиях, более соответствующих условиям эксплуатации обуви, юфтевые переда промокали быстрее, что в большей степени опреде- лялось видом примененной юфти (табл. 6).

Достигаемое в процессе обводнения увеличение прочности кожи при растяжении, является результатом повышения способности ее структурных элементов к ориентации. Если в воздушносухих кожах эта ориентация затруднена, наблюдается наибольшее повышение прочности при обводнении. В кожах с уже ориентированной или подвижной структурой, легко ориентирующейся в сухом состоянии, обводнение существенно не влияет на прочность при растяжении или даже несколько снижает ее. Это, вероятно, объясняется облегчением соскальзывания волокон при растяжении обводненных кож с ориентированной структурой [2,3].

Влажность кожи оказывает большое влияние на ее релаксационные свойства. Об этом можно судить по кривым релаксации (рис.3) бычины хромового метода дубления при различной начальной влажности.

Содержание в коже влаги влияет на устойчивость ее к повторным механическим воздействиям и к действию тепла [3].

Список литературы Исследование факторов, влияющих на эксплуатационные свойства полученной гидрофобной кожи для армейской обуви

- Низамова З.К., Полухина Л.М., Серенко О.А. Исследование влияния гидрофобной обработки материалов верха обуви на стойкость к истиранию.//Кожевенно-обувная промышленность. -№1. -2012. -С.16-18.

- Евсюкова Н.В. Влияние технологических факторов и структуры модификаторов на гидрофобные свойства волокнистых материалов и изделий легкой промышленности (Текст): дисс. на соиск. учен. степ. канд. техн. наук. -М., 2010. -140с.

- Джиембетова И.С., Дубиновский М.З., Евтюшкина М.И. Оптимизация процесса гидрофобизации кож для обуви специального назначения из низкосортного сырья./Материалы межд. науч.-практ. конф., 28-29 апреля 2011г. -С. 167-170.