Исследование инфракрасного способа сушки зерна

Автор: Долгих П.П., Кулаков Н.В., Лоц Е.В.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технические науки

Статья в выпуске: 12, 2016 года.

Бесплатный доступ

Ключевым условием сохранности зерна яв-ляется качественная сушка с применением новейших достижений научно-технического прогресса. Инфракрасная сушка отличается экологичностью и высокой эффективностью, однако режимы изучены мало и требуют эм-пирического обоснования. В работе в качестве источника излучения была использована ин-фракрасная зеркальная лампа мощностью 250 ватт; обрабатывалась пшеница сорта Ал-тайская-70. В первом эксперименте было ус-тановлено, что при увеличении толщины слоя пшеницы в 2 раза время обработки увеличива-ется в 3 раза за счет медленного испарения воды с поверхности зерна путем естествен-ной конвекции. Расход электроэнергии увели-чивается в 3 раза. Второй эксперимент пока-зал, что при применении искусственной по-стоянной вентиляции во время сушки измене-ние высоты подвеса облучателя не приводит к уменьшению времени обработки. При тол-щине слоя 0,012 м время сушки составило 75 минут при высоте подвеса облучателя 0,2 и 0,5 метра. Расход электроэнергии увеличива-ется за счет мощности вентилятора 0,03 кВт. Предварительные эксперименты показали, что для повышения эффективности сушки зерна с 23 до 13 % влажности необходи-мо применять дополнительную вентиляцию с импульсным режимом включения вентилято-ра: 4 минуты - пауза, 1 минута - работа. В результате определены целесообразные ре-жимы подсушивания зерна пшеницы с высотой подвеса облучателя 0,1 метра над его поверх-ностью и импульсным вентилированием при толщине слоя 0,02 метра. Время сушки со-ставляет 105 минут. При этом энергоём-кость обработки составляет 1208,9 кВт·ч/т, стоимость обработки одной тонны пшеницы - 1765 рублей.

Сушка зерна, инфракрас-ное излучение, режимы инфракрасной суш- ки, импульсная вентиляция, толщина слоя зерна, влажность зерна, энергоемкость, ик-обработка

Короткий адрес: https://sciup.org/14084585

IDR: 14084585 | УДК: 664.723

Текст научной статьи Исследование инфракрасного способа сушки зерна

Введение. Качественная сушка зерна, зер-нопродуктов и других сельскохозяйственных культур является неотъемлемым этапом обработки полученной продукции. Устойчивое состояние зерна при хранении обеспечивается в первую очередь сушкой. Лишь в том случае, когда из пищевого зерна или семян удалена свободная влага, продукция может оставаться в хорошем состоянии несколько месяцев [1].

По результатам современных исследований, одним из наиболее перспективных способов является сушка инфракрасным излучением (ИК) [2-4].

Однако при инфракрасном теплоподводе на поверхности зерна создается более высокая плотность теплового потока в (20-100 раз), чем при конвективном теплоподводе. Это приводит к очень быстрому нагреву зерна до предельно допустимой температуры, тогда как влажность его за короткий промежуток времени снижается незначительно. К тому же вследствие слабой проницаемости зерна инфракрасными лучами весь поток тепла сосредотачивается на поверхности зернового слоя. В глубину слоя толщиной в одно зерно проходит около 20 % всей подающей энергии, а через слой в два зерна - всего лишь 5 %. Поэтому для создания промышленной сушилки требуются большие поверхности, на которых должно размещаться тонким слоем высушиваемое зерно [5].

Таким образом, сушка зернового материала при минимальном расходе энергии является актуальной задачей агропромышленного комплекса, решение которой должно включать в себя обоснование режимов ИК-обработки.

Цель работы. Определение рациональных режимов обработки зернового материала энергией ИК-излучения.

Методика и результаты исследований. Для выявления рациональных режимов обработки зернового материала ИК-лучами были разработаны методика проведения эксперимента, экспериментальная установка. В качестве источника ИК-излучения была использована инфракрасная зеркальная лампа марки ИКЗ-250. В эксперименте использовалась пшеница сорта Алтайская-70.

Для эксперимента предполагается использование зерна, влажность которого приближена к естественной влажности во время уборки и составляет около 23 %. В связи с тем, что в наличии не оказалось пшеницы с такой влажностью, было использовано уже высушенное зерно, влажность которого составляла 13 %. Для доведения пшеницы до естественной влажности была использована методика увлажнения зерна.

Подготовка материала осуществлялась следующим образом: за три дня до проведения исследования необходимо увлажнить зерно до заданной влажности, которую определяют с помощью влагомера «Фауна-М». Для равномерного распределения влажности по всей массе зерна его увлажняют следующим образом. Взвешивают образец сухого зерна G h и определяют его влажность. Затем рассчитывают количество воды W , которое необходимо добавить к навеске, чтобы получить заданную влажность 0

зерна й к по формуле

W = G h •

( « к — ® 0 ) ( 100 - « 0 ) ’

где GH - масса зерна при влажности ш н , кг;

ш н ш к - влажность зерна соответственно до и после увлажнения, %.

При тщательном перемешивании в зерновую массу в течение первого дня добавляют воду небольшими порциями. Увлажненное зерно ставят в холодильник или термостат и хранят при температуре 3..5ºС два дня. В течение этого периода зерно тщательно перемешивают два-три раза в день.

Для данного эксперимента было заготовлено 3,5 кг пшеницы, влажность до увлажнения составляла 13 %, необходимая влажность была принята за 23 %. Исходя из этих данных, рассчитаем необходимое количество воды, используя выражение (1)

W = 3,5 . ( 23 - 13 ) = 0,402кг = 402 г.

( 100 - 13 )

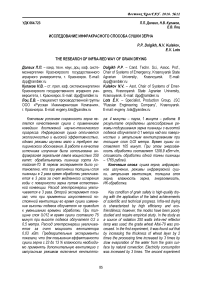

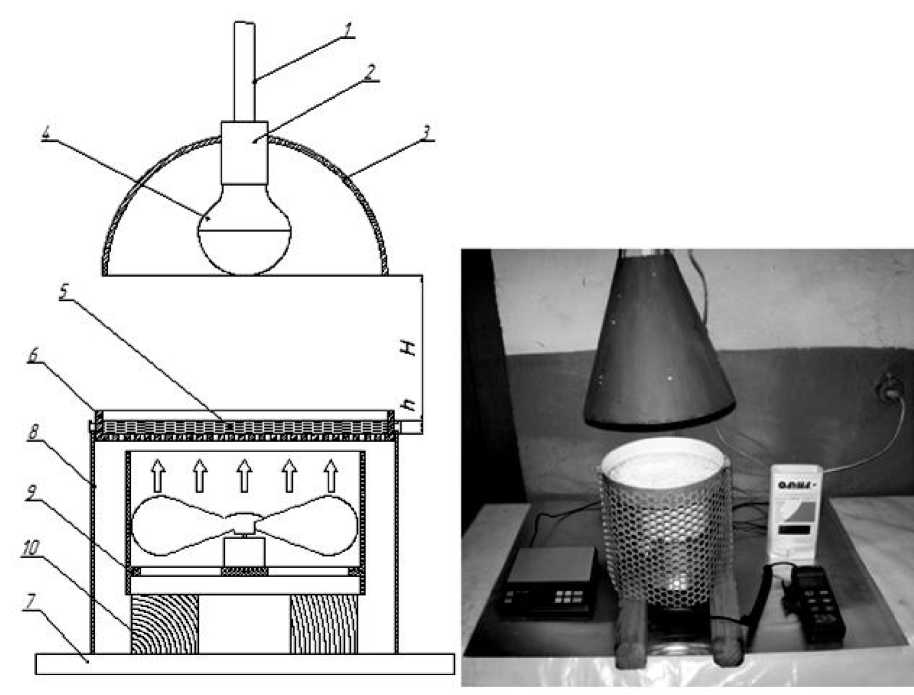

После получения необходимой влажности сушка пшеницы осуществлялась на экспериментальной установке (рис. 1).

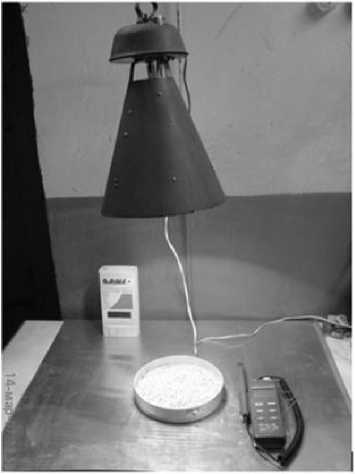

Снятие измерений проводилось при высоте подвеса облучателя Н =0,5 м, начальная толщина слоя пшеницы была h =0,006 м; затем толщина слоя пшеницы была увеличена до 0,012 м. Температура регистрировалась термогигрометром CENTER-311. Зерновой материал при этом нагревался до температуры T =38˚С.

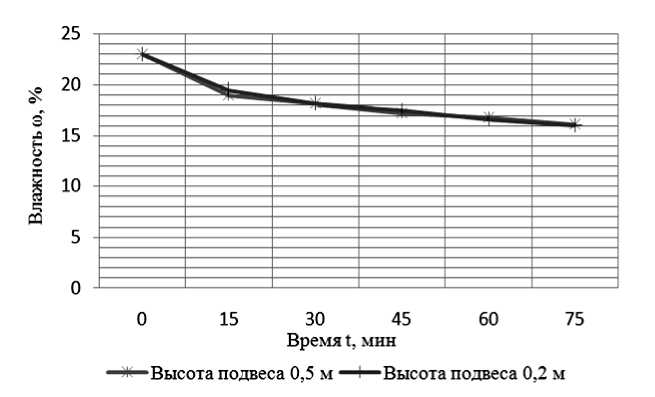

Данные во время эксперимента снимались каждые 15 минут, при этом материал перемешивался. Были получены следующие результаты (табл. 1, рис. 2).

Рис. 1. Экспериментальная установка для сушки зерна ИК-излучением: 1 – крепление, подвес;

2 – патрон; 3 – отражатель; 4 – лампа ИКЗ-250; 5 – зерно; 6 – ванночка;

7 – рабочая поверхность (стол)

Таблица 1

Результаты измерений при высоте подвеса облучателя 0,5 м

|

Номер п/п |

Время t, мин |

Толщина слоя h, м |

Опыт №1 |

|

|

Масса m, г |

Влажность ω, % |

|||

|

1 |

2 |

3 |

4 |

5 |

|

1 |

0 |

0,006 |

131 |

23 |

|

2 |

15 |

125 |

20,2 |

|

|

3 |

30 |

123,2 |

16,3 |

|

|

4 |

45 |

120,6 |

14 |

|

|

1 |

0 |

0,012 |

276 |

23 |

|

2 |

15 |

274 |

27 |

|

Окончание табл. 1

|

1 |

2 |

3 |

4 |

5 |

|

3 |

30 |

270 |

26,5 |

|

|

4 |

45 |

266 |

22,8 |

|

|

5 |

60 |

253 |

22,3 |

|

|

6 |

75 |

248 |

21 |

|

|

7 |

90 |

245 |

20,2 |

|

|

8 |

105 |

242 |

19,2 |

|

|

9 |

120 |

238,2 |

18,2 |

|

|

10 |

135 |

236 |

17,3 |

Рассчитаем расход электроэнергии, кВт·ч где Р – мощность лампы, кВт; t – время, затраченное на сушку, ч.

W = Р л • t, (2) WOfi = 0 0,25 • 0,75 = 0,18 75 кВт • ч;

Wo o = o 0,25 • 2,25 = 0,5625 кВт • ч.

Рис. 2. График изменения влажности зерна при высоте подвеса облучателя 0,5 м

После получения результатов был сделан вывод, что при увеличении толщины слоя пшеницы дальнейшие эксперименты по сушке теряют смысл, так как влага, которая выделяется в результате нагрева, не успевает испаряться путём естественной конвекции и затрудняет снятие показаний, так как их поверхность оказывается смоченной и прибор регистрирует высокую влажность, которая не соответствует влажности самой пшеницы.

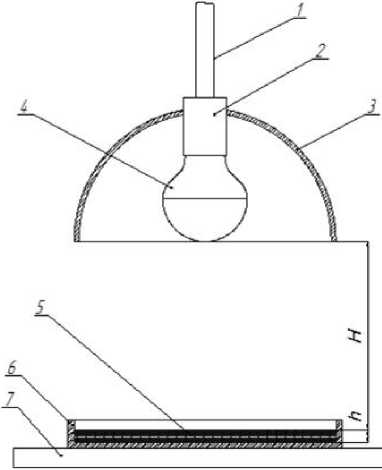

Было решено для устранения этого противоречия применить искусственную вентиляцию путём внесения изменений в установку и добавления осевого вентилятора (рис. 3) для ускорения процесса испарения влаги с поверхности зёрен.

После внесения изменений были проведены опыты при толщине слоя пшеницы h =0,012 м, при этом высота подвеса облучателя Н 1 =0,5 м, Н 2 =0,2 м. Результаты проведённых опытов представлены в таблице 2 и на рисунке 4.

Рис. 3. Экспериментальная установка с искусственной вентиляцией: 1 – крепление, подвес; 2 – патрон; 3 – отражатель; 4 – лампа ИКЗ-250; 5 – зерно; 6 – ванночка; 7 – рабочая поверхность (стол); 8 – цилиндрическая опора с перфорацией для установки ванночки; 9 – вентилятор в корпусе; 10 – подставка вентилятора

Таблица 2

|

Номер п/п |

Высота подвеса H, м |

Время, t, мин |

Толщина слоя h, м |

Опыт №1 |

|

|

Масса m, г |

Влажность ω, % |

||||

|

1 |

0,5 |

0 |

0,012 |

178,6 |

23 |

|

2 |

15 |

169 |

19 |

||

|

3 |

30 |

164,4 |

18,2 |

||

|

4 |

45 |

158,4 |

17,2 |

||

|

5 |

60 |

155,6 |

16,8 |

||

|

6 |

75 |

152,8 |

16,1 |

||

|

1 |

0,2 |

0 |

0,012 |

178,9 |

23 |

|

2 |

15 |

169,5 |

19,5 |

||

|

3 |

30 |

164 |

18,2 |

||

|

4 |

45 |

158,2 |

17,5 |

||

|

5 |

60 |

155,4 |

16,6 |

||

|

6 |

75 |

152 |

16 |

||

Результаты измерений с постоянной вентиляцией

Рис. 4. График изменения влажности с применением постоянной искусственной вентиляции при h=0,012 м

Рассчитаем расход электроэнергии, кВт·ч, при искусственной вентиляции, используя выражение

W = ( Р л + Р в ) • t , (3) где Рл - мощность лампы, кВт; Рв - мощность вентилятора, кВт; t – время, затраченное на сушку, ч.

W = (0,25 + 0,03) • 1,25 = 0,35 кВт • ч.

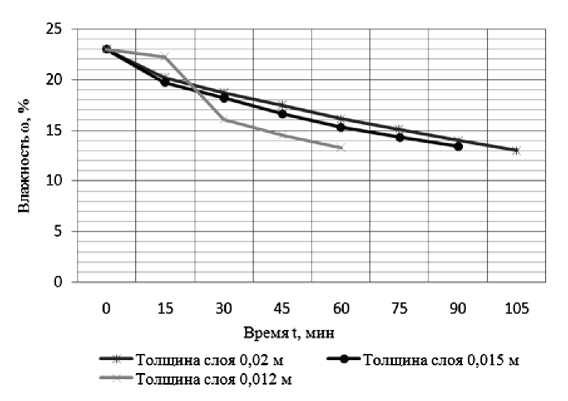

В процессе проведения опытов было замечено, что постоянная вентиляция сильно снижает температуру нагрева пшеницы, тем самым увеличивая время её сушки. Было принято решение изменить режим вентиляции с постоянного режима на импульсный: вентилятор включается на 1 минуту каждые 4 минуты. Были проведены опыты при высоте подвеса облучателя 0,1 м. Опыты проводились в 3-кратной повторности для точности эксперимента. Результаты опытов представлены в таблице 3 и на рисунке 5.

Таблица 3

|

Номер п/п |

Время t, мин |

Толщина слоя h, м |

Опыт №1 |

Опыт №2 |

Опыт №3 |

Среднее значение |

Опыт №1 |

Опыт №2 |

Опыт №3 |

Среднее значение |

|

Масса m, г |

Влажность ω, % |

|||||||||

|

1 |

0 |

0,012 |

178,2 |

178,6 |

177,8 |

178,2 |

23 |

23 |

23 |

23 |

|

2 |

15 |

170 |

169 |

171 |

170 |

22,3 |

22,2 |

22,4 |

22,3 |

|

|

3 |

30 |

164,2 |

164,4 |

164 |

164,2 |

16,1 |

16,2 |

16 |

16,1 |

|

|

4 |

45 |

159 |

158 |

160 |

159 |

14,6 |

14,5 |

14,4 |

14,5 |

|

|

5 |

60 |

155,2 |

155,4 |

155 |

155,2 |

13,3 |

13,4 |

13,2 |

13,3 |

|

|

1 |

0 |

0,015 |

290 |

291 |

289 |

290 |

23 |

23 |

23 |

23 |

|

2 |

15 |

279,6 |

280 |

279,2 |

279,6 |

19,7 |

19,8 |

19,6 |

19,7 |

|

|

3 |

30 |

270,6 |

270,8 |

270,4 |

270,6 |

18,2 |

18,4 |

18 |

18,2 |

|

|

4 |

45 |

263,2 |

263,6 |

262,8 |

263,2 |

16,6 |

16,7 |

16,5 |

16,6 |

|

|

5 |

60 |

257,4 |

257,6 |

257,2 |

257,4 |

15,3 |

15,4 |

15,2 |

15,3 |

|

|

6 |

75 |

252,6 |

252,8 |

252,4 |

252,6 |

14,3 |

14,5 |

14,1 |

14,3 |

|

|

7 |

90 |

248 |

249 |

247 |

248 |

13,4 |

13,5 |

13,3 |

13,4 |

|

|

1 |

0 |

0,02 |

369 |

370,6 |

372,2 |

370,6 |

23 |

23 |

23 |

23 |

|

2 |

15 |

358,1 |

358,6 |

359,1 |

358,6 |

20 |

20,2 |

20,4 |

20,2 |

|

|

3 |

30 |

348,6 |

349 |

349,4 |

349 |

18,6 |

18,7 |

18,8 |

18,7 |

|

|

4 |

45 |

339,8 |

340,2 |

340,6 |

340,2 |

17,3 |

17,5 |

17,7 |

17,5 |

|

|

5 |

60 |

332,2 |

332,6 |

333 |

332,6 |

16 |

16,1 |

16,2 |

16,1 |

|

|

6 |

75 |

326 |

326,4 |

326,8 |

326,4 |

15 |

15,1 |

15,2 |

15,1 |

|

|

7 |

90 |

320,5 |

320,8 |

321,1 |

320,8 |

13,9 |

14 |

14,1 |

14 |

|

|

8 |

105 |

316 |

316,2 |

316,4 |

316,2 |

12,9 |

13 |

13,1 |

13 |

|

Результаты измерений с импульсной вентиляцией

Рис. 5. График изменения влажности с применением импульсной искусственной вентиляции

Рассчитаем расход электроэнергии, кВт·ч, при импульсной искусственной вентиляции, используя выражение w = Рл • t + Рв ■ t, (4)

где Р л – мощность лампы, кВт; рВ – мощность вентилятора, кВт; t – время, затраченное на сушку, ч.

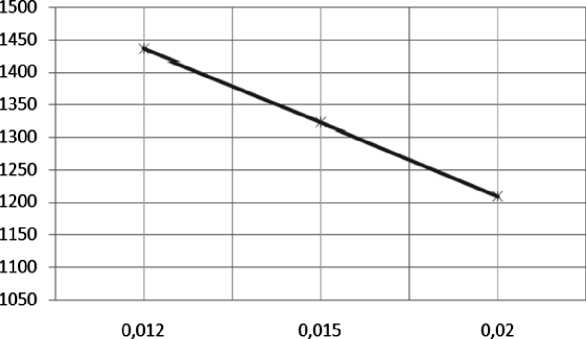

Рассчитаем энергоемкость ИК-обработки Э , кВт∙ч/т, одной тонны пшеницы по трем вариантам толщины слоя (табл. 4).

Расчет энергетических показателей

Таблица 4

|

Толщина слоя h, м |

Расход электроэнергии W, кВт·ч |

Энергоемкость ИК-обработки Э, кВт∙ч/т |

|

0,012 |

0,256 |

1436,6 |

|

0,015 |

0,384 |

1324,14 |

|

0,02 |

0,448 |

1208,9 |

Толщина слоя h, м

Рис. 6. График зависимости энергоемкости сушки зерна от толщины слоя

Выводы

-

1. Наиболее целесообразный режим сушки зерна пшеницы – высота подвеса облучателя 0,1 м над приемной поверхностью; импульсный режимом включения вентилятора: 4 минуты – пауза, 1 минута – работа, толщина слоя зерновой насыпи – 0,02 м.

-

2. Энергоёмкость процесса сушки составляет 1208,9 кВт·ч/т; стоимость обработки одной тонны пшеницы составит 1765 руб. (при стоимости 1 кВт∙ч электроэнергии, равной 1,46 руб.).

Список литературы Исследование инфракрасного способа сушки зерна

- Музычева О.С., Беззубцева М.М. Совре-менные методы инфракрасной сушки зерна и зернопродуктов//Международный сту-денческий научный вестник. -2015. -№ 6. -URL: http://eduherald.ru/ru/article/view?id =13418 (дата обращения: 08.10.2016).

- Проничев С.А. Импульсная инфракрасная сушка семенного зерна: дис. … канд. техн. наук. -М., 2007. -161 с.

- Голубкович А.В., Павлов С.А. Новые техно-логия и установка для инфракрасной сушки семян и зерна//Сборник научных докладов ВИМ. -М.: Изд-во ВИМ, 2011. -С. 385-392

- Пат. 2282340 Российская Федерация, МПК7 А01С 1/00, А23L 3/26. Облучательная ка-мера/П.П. Долгих, Н.В. Кулаков, Е.В. Лоц; заявитель и патентообладатель Краснояр-ский государственный аграрный университет. -№ 2004134983/12; заявл. 30.11.2004; опубл. 27.08.2006, Бюл. № 24.

- Резчиков В.А. Теория и практика энерго-сбережения при сушке зерна: обзор. инф. Сер. Элеваторная промышленность. -М., 1991. -51 с.