Исследование кинетики сушки полидисперсных продуктов

Автор: А.М. Попов, К.Б. Плотников, Ю.В. Устинова, Р.В. Крюк, И.О. Плотникова

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 3 (89), 2021 года.

Бесплатный доступ

В условии высокой занятости населения применение многокомпонентных инстантированных напитков является обоснованной. Заключительной стадией производства таких продуктов является наиболее энергоемкий процесс сушки. С целью снижения энергоемкости данного вида процесса необходимо более глубокое изучение процесса удаления влаги из гранулированного инстантированного продукта питания. Наиболее часто для аппаратурного оформления данного процесса используют барабанные сушилки. Интенсификация барабанных сушильных установок обеспечивается за счет более усовершенствованных конструкций насадок. При этом частицы большего размера должны находиться большее количество времени в контакте с сушильным агентом, это так же позволит получать продукт с равномерной влажностью по размеру частиц. В работе исследовался процесс сушки в барабанном виброагрегате с переводом дисперсного материала в управляемый сегрегированный поток. Температура сушильного агента была в пределах 45-65 °С, большие значения не принимались в силу того, что в продукте присутствовали термолабильные элементы. Результаты экспериментальных данных показали снижение времени процесса сушки гранулированного продукта в среднем на 23 %. Процесс протекает более эффективно как раз в первый период сушки, поскольку происходит более активный контакт фаз. Во второй период сушки большую роль играют геометрические формы высушиваемых тел, влажность материала, влагопроводность. Имеют также значение, хотя и меньшее, чем в первый период, скорость движения воздуха и его параметры. Анализ результатов исследований кинетики сушки позволил получить экспериментально статистическую модель для определения процесса сушки на второй стадии, пригодной для расчетной практики.

Инстантированный напиток, гранулы, гранулирование, структурообразование, сегрегация, сушка

Короткий адрес: https://sciup.org/140259858

IDR: 140259858 | УДК: 664-436.1 | DOI: 10.20914/2310-1202-2021-3-30-37

Текст научной статьи Исследование кинетики сушки полидисперсных продуктов

На сегодняшний день существует проблема, связанная с высокой занятостью населения, в связи с этим не всегда создается возможность в использовании сбалансированного и правильного питания, поэтому актуальной задачей является применение многокомпонентных

инстантированных продуктов питания в рационе человека [1, 2]. Наиболее часто такие виды продуктов получают в виде гранул.

Применение растительного сырья для производства инстантированных продуктов является оправданным с точки зрения содержания необходимых микронутриентов для организма человека [3].

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License

Особое место среди растительного сырья на территории юга Западной Сибири принадлежит плодово-ягодному сырью, так как ягодные культуры являются неприхотливыми, имеют высокую урожайность и пищевую ценность [4]. Так же исследования доказывают [5], что применение локаворства для населения, которое проживает на данной территории является оправданным [6].

Одним из завершающих стадий производства является процесс сушки. Удаление влаги очень энергоемкий процесс, при этом совершенствование процесса сушки и изучение его особенно на второй стадии является перспективным направлением [7]. Сушка дисперсных систем в барабанных грануляторах – сушилках нашло широкое распространение в промышленности, поскольку становится возможным проводить процесс гранулирования и сушки в одном агрегате. Совершенствованием данных аппаратов занимались многие отечественные и зарубежные ученые [8–12]. Преимуществами данного типа сушки является простота оборудования, стабильность работы и непрерывность процесса, однако на ряду с достоинствами, имеются следующие недостатками: при распылении связующего раствора в полость барабана, его мелкодисперсные частицы, а так же частицы несформированных гранул могут захватываться сушильным агентом и выноситься за пределы агрегата с последующей очисткой запыленного газа, что увеличивает затраты на газоочистку, вторым важным недостатком являются большие габаритные размеры установки [13–16].

Цель работы – снижение энергозатрат и совершенствование заключительной стадии производства (сушки) сухих инстантированных напитков с использованием плодово-ягодного сырья, что является актуальной задачей для обеспечения продовольственной безопасности РФ.

Материалы и методы

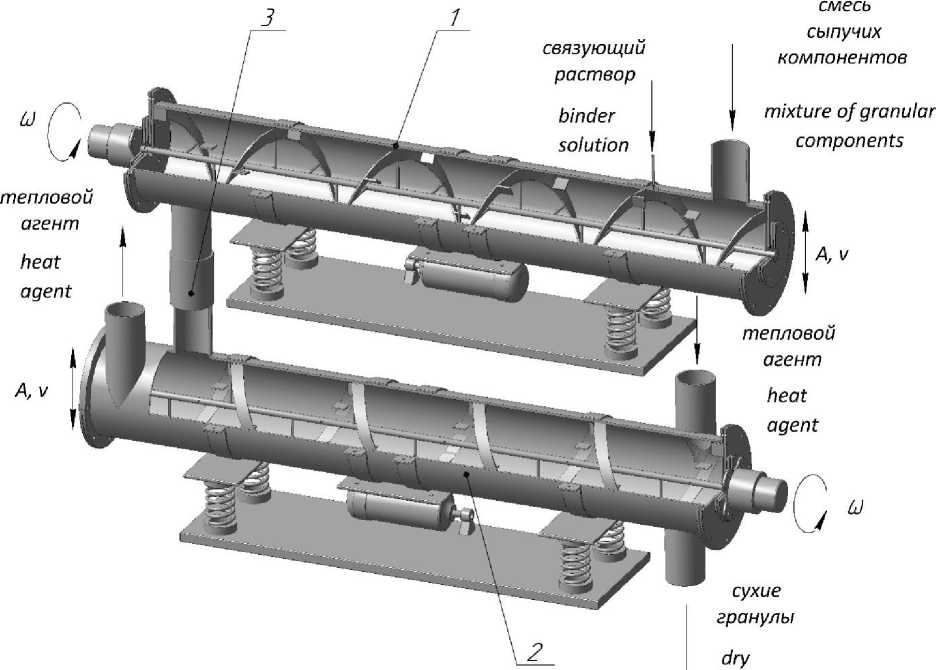

В качестве объекта исследований был выбран барабанный виброагрегат (Рисунок 1) новой конструкции [17].

Барабанный виброагрегат работает следующим образом – исходная смесь сыпучих компонентов поступает в барабанный виброгранулятор, где на нее накладывается вибрационное поле от вибровозбудителя вследствие чего смесь переводится в виброожиженное состояние и на ее поверхность подается связующий раствор. Перемещение гранул к выходному патрубку производится за счет вибрационного воздействия, не сформированные гранулы перемещаются в обратном направлении и подымаются в верхнюю часть машины ленточной мешалкой. Перемешивание материала осуществляется посредством лопастей, расположенных на поверхности мешалки.

Установка барабанный виброокатыватель-сушилка (БВО-С) работает следующим образом – под воздействием вибрационного поля, создаваемого вибровозбудителем дебалансового типа, сформированные гранулы перемещаются в сторону разгрузочного патрубка, так как барабан расположен под углом к горизонтальной поверхности.

Под воздействием вибрационного поля, дисперсный продукт переводился в вибро-ожиженное состояние, в результате чего наблюдался процесс сегрегации гранул различного размера, но одинаковой плотности, т. е. крупные гранулы занимали верхнее положение, а мелкие обладающие меньшей энергией занимали нижнее положение, где они захватывались мешалкой и перемещались на лопастях прямоугольного сечения расположенных под углом в 45° по периферии внутренней поверхности корпуса, откуда ссыпались под действием сил тяжести.

Контакт теплоносителя и высушиваемого материала наблюдается в нижней части аппарата, а также в зоне снисходящего потока с лопастей мешалки. Перевод дисперсной среды в управляемый сегрегированный поток объясняется следующими факторами – так как мелкие частицы образуют более плотную укладку сушка этого материала усложняется низким градиентом температуры и миграции влаги, что так же затрудняет осуществление сушки крупных частиц, для обезвоживания которых требуется большее количество времени нахождения материала и сушильного агента в непосредственном контакте при конвективной сушке. Лопасти мешалки погружаются на заданную глубину в слой материала, захватывают мелкие гранулы и перемещают их наверх к зоне контакта с теплоносителем. После того как мелкие частицы ссыпаются с лопастей на поверхность материала, они перемещаются в нижнюю часть (под крупные гранулы) под действием вибрационного поля, затем цикл повторяется. При этом крупные частицы находятся в контакте с сушильным агентом практически постоянно. В результате вышесказанного, возможно, интенсифицировать процесс сушки на первой стадии, где происходит удаление влаги с поверхностных слоев обрабатываемого материала.

granules

Рисунок 1. Барабанный виброагрегат: 1 – барабанный виброгранулятор; 2 – барабанный виброокатыватель-сушилка; 3 – эластичный рукав

Figure 1. Drum vibration unit: 1 – drum vibration granulator; 2 – drum vibrocoiler-dryer; 3 – elastic sleeve

Согласно литературным данным [18] перевод зернистого материала в псевдо или виброожиженное состояние позволяет увеличить коэффициент теплообмена при той же скорости движения газа в сушильном барабане. Коэффициент теплообмена при этом увеличивается за счет турбулизации пограничного слоя у нагретой поверхности в результате соударения частиц материала между собой [19]. Коэффициент теплообмена зависит от следующих факторов: гранулометрического состава дисперсной среды, толщены слоя высушиваемого материала, влажности сушильного агента и скорости его движения.

Для определения влияния различных факторов, на проведение процесса сушки гранулированного киселя из ягод жимолости на основе картофельного крахмала в барабанном агрегате, проводилась серия предварительных экспериментов на сегменте установки.

В процессе сушки, через заданные промежутки времени производилось взвешивание материала, после этого процесс продолжался. После определения поведения материала в процессе сушки на сегменте аппарата, был произведен дробно-факторный эксперимент на экспериментальной установке, представленной на рисунке 1. Сушильный агент нагревался посредством трубчатых электронагревателей. На входном и выходном патрубках для сушильного агента были установлены сухой и влажный термометры, для определения влажности сушильного агента. Так же психометрический гигрометр был установлен в самой лаборатории при проведении эксперимента. При проведении процесса сушки на БВО-С после выхода установки на стабильный режим работы (время выхода устанавливолось на основе предварительных испытаний) производилась остановка процесса и отбор проб с последующим определением влажности продукта по длине аппарата. Перерасчет на время производился косвенным методом, согласно расчетов, представленных в работах [20].

Пробы гранул, отобранные в ходе эксперимента, подвергались взвешиванию на аналитических весах с точностью до 0,001 мг и подвергались высушиванию в эксикаторе до равновесной влажности.

Параметры проведения исследований находились в следующих пределах: амплитуда колебаний ( A = 0,5–1,5, мм); частота колебаний ( ν = 20–50, Гц); частота вращения мешалки ( n = 1–9, об/мин); угол наклона БВГ ( α = 0,5–3, °); скорость сушильного агента ( V = 1–3, м/с); температура сушильного агента ( t = 45–65, °С).

Результаты

Производство инстантированных киселей сопровождается сушкой последних на завершающих стадиях производства. Поскольку важнейшей составляющей конкурентоспособного производства является снижение себестоимости готовой продукции, следовательно, необходимо снижать затраты на производство, а так как процесс сушки при производстве гранулированного киселя является наиболее затратным, поэтому необходимо найти способы интенсификации процесса сушки, а также подобрать математическую модель описывающую процесс сушки с достаточной точностью для подбора рациональных параметров.

Интенсификация процесса сушки сводится к поиску решений, позволяющих более эффективно использовать объем сушильной камеры, что в конечном итоге также может привести к использованию сушилок меньших габаритов при той же производительности, а, следовательно, с меньшей металлоемкостью и меньшими капитальными и амортизационными затратами. Согласно литературным данным [14] объем рабочей зоны сушильного аппарата соответствует объему, который занимает влажный материал. Для интенсификации процесса необходимо стремиться к уменьшению размера частиц, а также к увеличению концентрации материала в газовоздушной среде, что в конечном итоге приводит к увеличению поверхности контакта фаз. Так же интенсификация процесса происходит за счет увеличения относительной скорости дисперсной и газовой фаз и движущую силу процесса.

При разработке новых подходов стремятся к достижению всех перечисленных способов интенсификации процесса, однако это не всегда оказывается возможным, поскольку зачастую (как и в нашем случае) сушке подвергается материал заданного гранулометрического состава, и измельчение его недопустимо, увеличение скорости сушильного агента, так же ограничивается величиной пылеуноса.

Совершенствование барабанных сушильных установок обеспечивается за счет более усовершенствованных конструкций насадок. В работе [16] приведены расчеты эффективности насадок. При этом в работе указывается, что более эффективно процесс сушки протекает при условии, что частицы большего размера должны находиться большее количество времени в контакте с сушильным агентом, это так же позволит получать продукт с равномерной влажностью по размеру частиц.

В барабанных сушилках сушильный агент по отношению к дисперсной фазе, находящейся на лопатках насадки, стенках барабана движется параллельно прямо- или противотоком, а для материала, ссыпающегося с лопастей осуществляется локальный перекрестный ток сквозной продувкой газа.

Рассчитать барабанную сушилку через межфазные коэффициенты тепло- и массооб-мена практически невозможно, поскольку структура взвешенного слоя такова, что материал большую часть времени пребывает в зоне сушки находится в плотном слое и частицы омываются сушильным агентом кратковременно, лишь в момент пересыпания их с насадки на насадку. Напряжение сушилки по испарившейся влаге принимают, исходя из опытных данных, полученных сначала на экспериментальной (лабораторной) установке, а затем на пилотной (масштабной) установке. В связи с этим расчет таких сушилок ведут по экспериментально найденным данным по кинетике сушки и напряжению поверхности нагрева. Так же расчет данного предлагаемого агрегата затруднен еще и с той точки зрения, что в нем протекает еще процесс доокатывания и истирания после процесса гранулирования в барабанном виброгрануляторе.

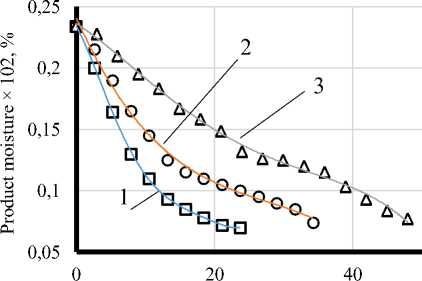

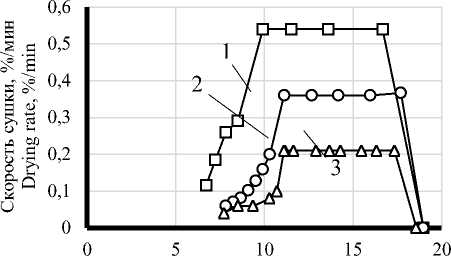

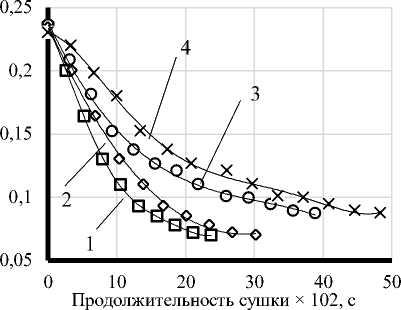

На рисунке 2, 3 представлены кривые сушки и скорости сушки гранул инстантиро-ванного киселя из ягод жимолости и нативного картофельного крахмала.

Продолжительность сушки × 102, с Drying time × 102, s

Рисунок 2. Кривые сушки ( V = 3, м/с; ν = 20 Гц; n = 5 мин -1 ; A = 0,5 мм): 1 – t = 65 °C; 2 – t = 55 °C; 3 – t = 45 °C

Figure 2. Drying curves ( V = 3, m/s; ν = 20 Hz; n = 5 rpm;

A = 0.5 mm): 1 – t = 65 °C; 2 – t = 55 °C; 3 – t = 45 °C

Из представленных графиков видны ярко выраженные периоды сушки, при этом в первый период при котором происходит удаляется свободной влаги с поверхности гранул заметна большая разница в процессе сушки, который протекает более интенсивно при повышенной температуре.

Согласно представленным данным, а также литературным источникам определяющими факторами в первый период сушки являются параметры сушильного агента, а скорость диффузии влаги внутри материала не определяет интенсивности испарения.

Влажность продукта, % Drying time, %

Рисунок 3. Кривые скорости сушки ( V = 3, м/с; ν = 20 Гц; n = 5 мин -1 ; A = 0,5 мм): 1 – t = 65 °C; 2 – t = 55 °C; 3 – t = 45 °C

Figure 3. Drying rate curves ( V = 3, m/s; ν = 20 Hz; n = 5 rpm; A = 0.5 mm): 1 – t = 65 °C; 2 – t = 55 °C;

-

3 – t = 45 °C

Обработка полученных данных в ходе эксперимента позволила сделать вывод, что частота и амплитуда колебаний не создавали ощутимой разности. Этот факт связан с тем, что продукт с данными показателями вибровозбудителя переводился в виброожиженное состояние, а не виброкипящее, т. е. при различных этих параметрах (частота и амплитуда) возникали управляемые сегрегированные потоки, поэтому их необходимо учитывать только для процесса окатывания и пылеуноса. Для сравнения этого эффекта были произведены серии экспериментов в барабанных сушилках с аналогичными насадками с целью проверки эффективности предложенной схемы. На рисунке 4 представлены результаты экспериментальных данных по сушке гранул в барабанных сушилках (линии представлены пунктиром).

Из графика видно, что процесс протекает более эффективно как раз в первый период сушки, поскольку происходит более активный контакт фаз. При этом более крупные частицы находятся большее количество времени в контакте с сушильным агентом. Анализируя вышесказаное, можно сделать вывод, что применение управляемых сегрегиованных потоков при сушке дисперсных систем разного гранулометрического состава позволяет проводить более эффективно процесс сушки.

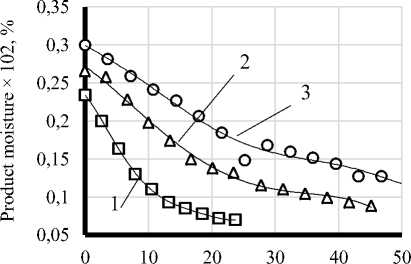

На рисунке 5 представлены результаты проведения эксперимента входе которого было определено влияние начальной влажности гранул на процесс сушки, результаты которого могут помочь в расчете экономической эффективности и выборе рецептуры с целью минимизации затрат на производство и повышения ценности продукта.

Drying time × 102, s

Рисунок 4. Кривые сушки ( t = 65 °C; ν = 20 Гц; n = 5 мин -1 ; A = 0,5 мм): 1 – V = 2, м/с; 2 – V = 3, м/с; 3 – V = 2, м/с; 4 – V = 3, м/с

Figure 4. Drying curves ( t = 65 °C; ν = 20 Hz; n = 5 rpm; A = 0.5 mm): 1 – V = 2, m/s; 2 – V = 3, m/s; 3 – V = 2, m/s;

-

4 – V = 3, m/s

Поскольку в качестве связующего раствора при производстве гранулированных киселей используется упаренный концентрированный экстракт ягоды, следовательно, необходимо проводить расчет эффективности в сравнении выпаривания и сушки.

Продолжительность сушки × 102, с Drying time × 102, s

Рисунок 5. Кривые сушки ( t = 65 °C; ν = 20 Гц; n = 5 мин -1 ; A = 0,5 мм; V = 3 м/с): 1 – W = 19, %;

2 – W = 22, %; 3 – W = 25, %

Figure 5. Drying curves ( t = 65 °C; ν = 20 Hz; n = 5 rpm;

A = 0.5 mm; V = 3, m/s): 1 – W = 19, %; 2 – W = 22, %;

3 – W = 25, %

Влияние режимных параметров на процесс сушки гранул в первый период с достаточной точностью можно описать с помощью уравнений тепломассопереноса. Для второго периода закономерности кинетики сушки носят более сложный характер за счет удаления связанной влаги. В этот период происходит превышение давления чистой воды над парциальным давлением водяных паров на поверхности материала при одинаковой температуре. Во втором периоде давление водяного пара является функцией влажности и температуры на поверхности материала. Скорость сушки при этом зависит не только от диффузии влаги в окружающий воздух, но также от влагопроводности материала.

Эмпирические кривые сушки носят экспоненциальный характер и к концу процесса сушки асимптотически приближаются к установившемуся значению равновесной влажности p . Поэтому в качестве аппроксимирующей функции было использовано уравнение А.В. Лыкова соответственно для второго периода сушки:

W - W

W Н - W Р

= exp( - k • t a • Vb • nc •t )

где W – влагосодержание материала; W – равновесное влагосодержание; k, a, b, c - параметры модели, τ – время, с.

С целью определения параметров модели k, a,b, c была произведена обработка экспериментальных данных с использованием метода средних [18]. В результате обработки эмпирических данных были определены следующие значения параметров модели: k = -8,331; a = 5; b = 2; c = -1, по параметрам которых можно судить о степени влияния соответственно параметров процесса на величину W , при этом формула (1) примет следующий вид:

W - W

W Н - W Р

= exp( - 8,331 • t 5 • V 2 • n - 1 • t )

Обсуждение

Таким образом, во второй период сушки большую роль играют геометрические формы высушиваемых тел, влажность материала, влагопроводность его. Имеют также значение, хотя и меньшее, чем в первый период, скорость движения воздуха и его параметры. Анализ результатов исследований кинетики сушки позволил получить экспериментально статистическую модель для определения процесса сушки на второй стадии, пригодной для расчетной практики.

Анализируя полученные данные и сравнивая их с аналогичными исследованиями в барабанных сушилках (рисунок 4) можно судить о повышении эффективности процесса влагоудаления в аппарате новой конструкции в условиях управляемых сегрегированных потоков за счет более развитой поверхности контакта фаз.

Заключение

В результате проведенных серий экспериментов и обработки полученных результатов были получены кривые сушки и скорости сушки гранулированного инстантированного продукта питания. Проведенный сравнительный анализ полученных данных свидетельствует о перспективности использования управляемых сегрегированных потоков в процессах структурообразования и сушки полидисперсных продуктов за счет более развитой поверхности контакта продукта с теплоносителем. Однако, нужно учитывать тот факт, что наложение вибраций также приводит к появлению мелкой фракции по мере высыхания гранул. Поэтому дальнейшие исследования будут направленны на комплексный экономический анализ в совокупности с системой двухступенчатой газоочистки и возвращением уловленного продуктов в зону грануляции в сравнении с аналогичными установками.

Список литературы Исследование кинетики сушки полидисперсных продуктов

- Латков Н.Ю., Латков Н.Ю., Кошеле Ю.А., Вековцев А.А. и др. Теоретические позиции современного спортивного питания и их практическая реализация // Вестник Южно-Уральского государственного университета. Серия: Пищевые и биотехнологии. 2017. Т. 5. №4. С. 82-92.

- De Simone V., Caccavo D., Lamberti G., d'Amore M. et al. Wet-granulation process: phenomenological analysis and process parameters optimization // Powder Technology. 2018. V. 340. P. 411-419.

- Popov A.M., Plotnikov K.B., Donya D.V. Determination of dependence between thermophysical properties and structural and phase characteristics of moist materials // Foods and raw materials. 2017. V. 5. №. 1. P. 137-143.

- Prosekov A.Yu., Ivanova S.A. Providing food security in the existing tendencies of population growth and political and economic instability in the world // Foods and Raw Materials. 2016. V. 4. №. 2. P. 201-211.

- Veronica N., Goh H.P., Kang, C.Y.X., Liew C.V. et al. Influence of spray nozzle aperture during high shear wet granulation on granule properties and its compression attributes // International Journal of Pharmaceutics. 2018. V. 553. P. 474-482.

- Латков Н.Ю., Латков Н.Ю., Вековцев А.А., Никитюк Д.Б. и др. Специализированный продукт спортивного питания антиоксидантной направленности // Человек. Спорт. Медицина. 2018. Т. 18. №5. С. 125-134

- Guo L., Tao H.T., Cui B., Janaswamy S. The effects of sequential enzyme modifications on structural and physicochemical properties of sweet potato starch granules // Food chemistry. 2019. V. 277. P. 504-514.

- Yuan Q., Gong H., Xi H., Xu H. et al. Strategies to improve aerobic granular sludge stability and nitrogen removal based on feeding mode and substrate // Journal of environmental sciences. 2019. V. 84. P. 144-154.

- De Simone V., Lamberti G., Caccavo D., Dalmoro A. et al. HPMC granules by wet granulation process: effect of vitamin load on physicochemical, mechanical and release properties // Carbohydrate Polymers. 2018. V. 181. P. 939-947.

- Palis S. Control induced instabilities in fluidized bed spray granulation // Journal of process control. 2020. V. 93. P. 97-104.

- Talybly I.A., Samedzade G.M., Masyeva L.F., Mammadov A.N. et al. Modeling the process of granulation of dusty-type clay with dipper method on a pelletizing granulator // Kimya problemlеri. 2020. V. 18. №. 1. P. 68-77. https://doi.org/10.32737/2221-8688-2020-1-68-77

- Krmela J., Artyukhova N., Artyukhov A. Investigation of the convection drying process in a multistage apparatus with a differential thermal regime // Manufacturing technology. 2020. V. 20. №. 4. P. 468-473. https://doi.org/10.21062/mft.2020.062.

- Majzoobi M., Farahnaky A. Granular cold-water swelling starch; properties, preparation and applications, a review // Food hydrocolloids. 2021. V. 111. 106393.

- Овчинников Л.Н., Медведев С.И. Исследование тепломассообмена при конвективной сушке гранул органоминерального удобрения в плотном слое // Известия высших учебных заведений. Серия: химия и химическая технология. 2019. Т. 62. № 6. С. 91-97. https://doi.org/10.6060/ivkkt.20196206.5874

- Нугманова А.А., Алексанян И.Ю., Нугманов А.Х., Максименко Ю.А. и др. Обоснование рационального метода сушки гранул в кипящем слое и гидродинамического режима их взаимодействия с ожижающим агентом // Вестник МГТУ. Труды Мурманского государственного технического университета. 2021. Т. 24. № 3. С. 287-298. https://doi.org/10.21443/1560-9278-2021-24-3-287-298

- Soares G.S., Tuchtenhagen S.N., Pinto L.A., Felipe C.A.S. Monitoring of the fluidized bed particle drying process by temperature and pressure drop measurements // Drying technology. 2021. P. 1-13. https://doi.org/10.1080/07373937.2021.1894439

- Пат. № 2693772 МПК B01J 2/18 Барабанный виброгранулятор / Попов А.М., Плотникова И.О., Плотников К.Б., Доня Д.В., Коняев А.В.; заявитель и патентообладатель: КемГУ. № 2017145262; Заявл. 21.12.2017; Опубл. 04.07.2019, Бюл. № 19.

- Levchenko D., Manzharov A., Artyukhov A., Artyukhova N. et al. Comparative exergy analysis of units for the porous ammonium nitrate granulation // Energies. 2021. V. 14. №. 2. P. 280.

- Cheng S., Su W., Yuan L., Tan M. Recent developments of drying techniques for aquatic products: with emphasis on drying process monitoring with innovative methods // Drying technology. 2021. P. 1-18. https://doi.org/10.1080/07373937.2021.1895205.

- He S.Y., Gan J.Q., Yu A.B., Zhou Z.Y. et al. Radial segregation of binary-sized ellipsoids in a rotating drum // Powder technology. 2019. V. 354. https://doi.org/10.1016/j.powtec.2019.08.075.