Исследование миграции зоны наименьшего прогревания сока яблочного осветлённого в процессе тепловой обработки

Автор: Кондратенко В.В., Каневский Б.Л., Покудина Г.П., Борченкова Л.А., Сенкевич В.И.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Пищевая биотехнология

Статья в выпуске: 1 (83), 2020 года.

Бесплатный доступ

При разработке режимов термической стерилизации пищевых продуктов необходимо определить условия гарантированной гибели тест-культур микроорганизмов и их спор в зоне наименьшего прогревания. Местоположение этой зоны является критическим параметром в тепловых процессах. В настоящее время существуют противоречивые представления о локализации и возможной миграции зоны наименьшего прогревания в процессе термической стерилизации продуктов с конвективным теплообменом. Изучена кинетика локализации зоны наименьшего прогревания в объёме среды с конвективным теплообменом в процессе термической обработки в связке с реологическими свойствами. В качестве объектов использовали сок яблочный осветлённый для детского питания отечественного производства. Щуп размещали таким образом, чтобы термопара располагалась по вертикальной оси банки на геометрической высоте 3, 6, 9, 12, 18 и 24 мм. При каждом значении высоты расположения термопары банку с образцом термостатировали в течение 20 мин, после чего быстро охлаждали в течение 10 мин...

Зона прогревания, миграция, тепловая обработка, консервирование, яблочный сок

Короткий адрес: https://sciup.org/140248340

IDR: 140248340 | УДК: 664.8 | DOI: 10.20914/2310-1202-2020-1-88-95

Текст научной статьи Исследование миграции зоны наименьшего прогревания сока яблочного осветлённого в процессе тепловой обработки

Металлоксидные катализаторы имеют широкую область применения и нанотехнологии не исключение. Так каталитические системы используют в процессе синтеза углеродных

нанотрубок (УНТ) методом газофазного химического осаждения (ГФХО). УНТ находят применение в различных областях науки и техники благодаря своим необычным свойствам, определяющимся главным образом их структурой

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License

и морфологией. Так в [1] продемонстрировано влияние хиральности на проводимость наноструктур. Авторы в работе [2] выявили влияние текстурных характеристик УНТ на свойства композитов, а в [3] получили зависимость эффективной проводимости композита от длины наноструктур, выступающих в качестве модификатора. Таким образом, для каждой области применения необходимо синтезировать УНТ с определенными характеристиками в промышленных объемах, что делает актуальным вопрос управляемого синтеза углеродных наноструктур.

Синтез углеродных наноматериалов методом ГФХО является сложным (многофакторным). Поэтому управлять качественными и количественными характеристиками УНТ в процессе их получения можно не только через температуру, продолжительность синтеза, природу и расход газа [4], но и через катализатор [5–7]. Катализатор является самым мощным инструментом в управлении характеристиками УНТ, так как формирование наноструктур происходит на активных центрах каталитической системы.

Текстурные характеристики УНТ зависят от способа [8–10], режимных параметров получения, химического и фазового состава катализатора. Самый простой способ управлять морфологией УНТ – это варьирование составом катализатора, заключающееся в подборе основных компонентов каталитической системы и их содержания. Обычно металлоксидная каталитическая система синтеза УНТ содержит активный компонент, носитель и промотор.

В качестве активного компонента используются, как правило, металлы с вакантной d-орбиталью, обеспечивающей эффективное взаимодействие с углеводородами. Так, наиболее активным металлом является Fe является наиболее активным металлом [11, 12], но степень графитизации выше у наноматериала, синтезированного на Ni-содержащем катализаторе [13]. Часто катализатор содержит не один активный компонент, а несколько, т.к. биметаллическая металлоксидная каталитическая система в процессе синтеза УНТ эффективнее, чем монометаллическая [14-18]. При этом в работах [19, 20] установлено влияние данного аспекта на диаметр синтезируемых наноструктур. Помимо активного компонента в катализаторе присутствует носитель – вещество, препятствующее спеканию активного компонента [6]. В роли носителя обычно используют Al 2 O 3 , MgO, CaО, Si 2 O 3 др.

Дополнительно к описанным выше компонентам в состав катализатора может вводиться промотирующее вещество. Наиболее востребованным промотором является Мо, введение его в состав катализатора приводит не только к увеличению его эффективности (г угл /г кат ) [21], но и к уменьшению диаметра синтезируемых на

Другим способом управления морфологией УНТ является – подбор режимных параметров процесса получения катализатора. Этот вопрос является малоизученным и требует более детальной проработки, так как использование данного подхода к процессу получения металлоксидного катализатора может позволить добиться снижения себестоимости синтезированных с заданными параметрами УНТ за счет увеличения эффективности каталитической системы.

Цель работы – изучение влияния термообработки на стадии получения Co-Mo/Al 2 O 3 катализатора на его текстурные характеристики и эффективность в процессе синтеза УНТ методом ГФХО.

Для достижения поставленной цели решались следующие задачи:

– изучение возможности получения катализатора, способного формировать УНТ, в результате одностадийной термообработки раствора исходных компонентов;

– оценка роли прокаливания в процессе получения металлоксидного катализатора синтеза УНТ.

Материалы и методы

В качестве исходных реагентов для получения катализатора использовали Co(NO 3 ) 2 ∙6H 2 O (хч), Al(NO 3 ) 3 ∙9H 2 O (хч), C 6 H 8 O 7 и дистиллированную воду. Для повышения активности катализатора в систему вводили промотор, так как введение в небольшом количестве молибдена (исходное вещество – (NH 4 ) 6 Mo 7 O 24 4H 2 O) способствовало увеличению эффективности формируемой металлоксидной системы [30], в других работах указывали, что наличие Mo улучшает диспергирование активного компонента [31].

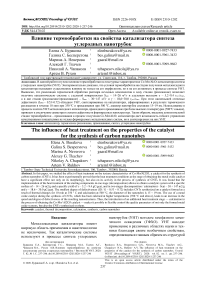

Рассматриваемый способ получения CoMo/Al 2 O 3 катализатора заключался в растворении исходных реактивов в деионизированной воде при температуре 50–60 °С, термообработке полученного раствора исходных компонентов и измельчении сформированной каталитической системы. Особое внимание необходимо уделять процессу термообработки, который можно реализовывать как в одну (термическое разложение предкатализатора), так и в две стадии (термическое разложение и прокаливание предкатализатора). Схема получения катализатора методом термического разложения представлена на рисунке 1

Рисунок 1. Схема получения катализатора методом термического разложения

-

Figure 1. The scheme for producing the catalyst by thermal decomposition

В процессе получения CoMo/Al 2 O 3 катализатора температуры разложения и прокаливания варьировали в диапазоне 350–700 °С. Нижняя температурная граница была выбрана на основе данных по разложению исходных компонентов, например, нитрат кобальта разлагается при 285 оС [32], а также предположения, что при низких температурах происходит формирование однородных меньших по размеру зерен катализатора. Высокие же температуры вызывают формирование грубых систем. В [33] авторы сообщают о том, что уменьшение размера зерна катализатора снижает его диффузионное и тепловое сопротивление и, следовательно, увеличивает активность.

В качестве параметра, характеризующего эффективность полученного катализатора в процессе синтеза УНТ методом ГФХО, использовали удельный выход нанопродукта (γ, г угл /г кат ). Синтез УНТ на исследуемых образцах катализатора проводили в лабораторном кварцевом реакторе периодического действия, в качестве углеродсодержащего газа использовали этилен, продолжительность синтеза УНТ составляла 30 минут, температура – 650 °С.

Оценку влияния условий термообработки предкатализатора на текстурные характеристики (удельная поверхность, объем пор) проводили по физической адсорбции азота с использованием анализатора «Сорбтометр-М» (ЗАО «Катакон», г. Новосибирск). Для анализа использовали пятиточечный сравнительный метод изотерм для углеродной сажи А.В. Киселёва.

Электронно-микроскопические исследования образцов катализаторов и синтезированных на них УНТ проводили с использованием электронного сканирующего микроскопа высокого разрешения Merlin (Carl Zeiss, Германия). Степень дефектности синтезируемых УНТ определяли при помощи спектрометра комбинированного рассеивания DXR Raman Microscope (TermoScientific, США) по соотношению интенсивностей пиков D и G. Для анализа полученных образцов использовали приборную базу Центра коллективного пользования

ТГТУ «Получение и применение полифункци-ональных наноматериалов» (г. Тамбов).

Результаты и обсуждение

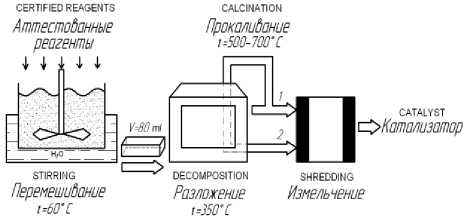

Катализатор, сформированный в результате термического разложения предкатализатора – раствора исходных компонентов в течение 10÷50 мин при 350 оС (рисунок 1), позволяет синтезировать многослойные УНТ. Влияние времени разложения предкатализатора на характеристики металлоксидной системы представлены на рисунке 2.

время термического разложения, мин thermal decomposition time, min уд. выход УНТ, гугл/гкат \ specific yield of CNT, gc/gcat

■■ ^^^^^^^" ^" уд. поверхность, м2/г \ specific surface are a of the catalyst, m2/g

Рисунок 2. Влияние времени разложения предкатализатора на характеристики Co-Mo/Al 2 O 3 металлоксидной системы

-

Figure 2. Influence of the decomposition time of the precatalyst on the characteristics of the Co-Mo/Al 2 O 3 metal oxide system

Основные характеристики синтезированных УНТ были получены на основе результатов СЭМ и выполненных расчетов согласно [34], результаты представлены в таблице 1.

Таблица 1.

Характеристики УНТ, синтезированных на Co-Mo/Al 2 O 3 катализаторе, полученном в результате одностадийной термообработки при 350 °C

Table 1.

Characteristics of CNTs synthesized on a Co-Mo/Al 2 O 3 catalyst obtained as a result of a single-stage heat treatment at 350 °C

|

Катализатор Catalyst |

Время разложения, мин Decomposition time, min |

Dcnt, nm |

d cnt, nm |

Количество слоев, шт. Number of layers, pcs |

|

1 |

10 |

18 |

12 |

9 |

|

2 |

25 |

19 |

13 |

9 |

|

3 |

30 |

14 |

9 |

7 |

|

4 |

50 |

15 |

10 |

7 |

Таким образом, катализатор, полученный в результате длительной термообработки, способствует получению УНТ меньшего диаметра с меньшим количеством слоев.

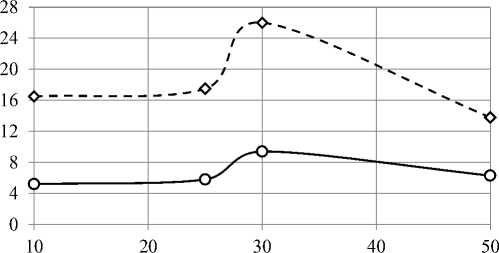

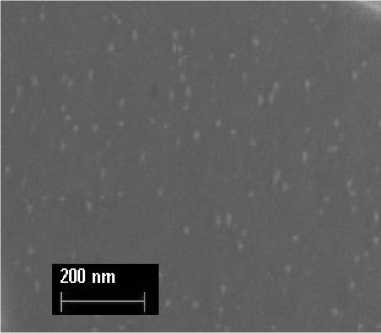

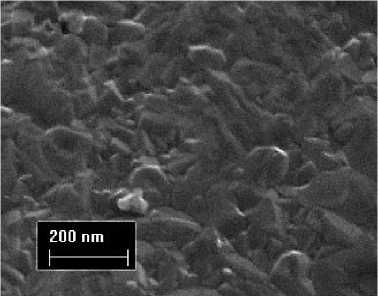

Анализ данных таблицы 1 позволил выявить, что наибольшей эффективностью обладает образец катализатора, прошедший термообработку при 350 оС в течение 30 мин. Морфология данного образца катализатора представлена на рисунке 3.

Рисунок 3. СЭМ-изображения Co-Mo/Al 2 O 3 катализатора, прошедшего термообработку при 350 о С в течение 30 мин

Figure 3. SEM images of a Co-Mo/Al 2 O 3 catalyst subjected to heat treatment at 350 °C for 30 min

В образце отсутствуют ярко выраженные зерна катализатора, что говорит о том, что при данной температуре и продолжительности термообработки процесс формирования их только начинает происходить.

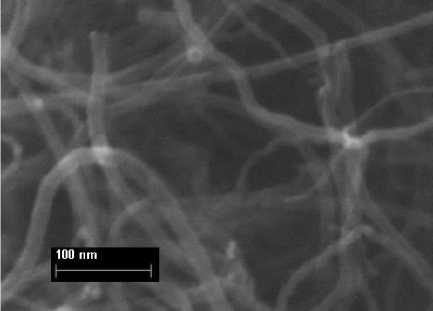

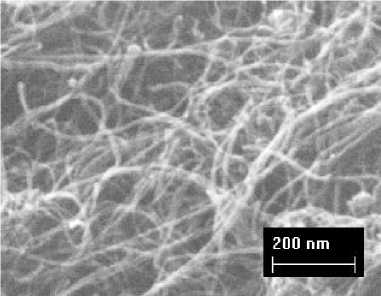

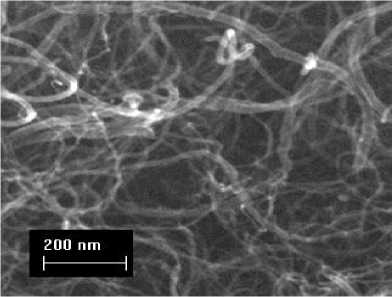

При этом использование данной каталитической системы в процессе синтеза углеродных наноструктурных материалов позволяет формировать УНТ диаметром 8÷20 нм со степенью дефектности I D/G = 0.99 (рисунок 4).

Рисунок 4. СЭМ-изображения и спектры КР нанотрубок, полученных на катализаторе, прошедшем термообработку при 350 о С в течение 30 мин

Figure 4. SEM images and Raman spectra of nanotubes obtained on a catalyst subjected to heat treatment at 350 °C for 30 min

Введение в методику получения Co-Mo/Al 2 O 3 катализатора второго этапа термообработки – прокаливания позволило повысить эффективность катализатора в процессе синтеза УНТ методом ГФХО. Цель прокаливания – удаление органики и окончательное разложение присутствующих в образце нитратов, а также завершение процесса формирования металлоксидной каталитической системы. Прокаливание системы, полученной в результате термического разложения раствора исходных компонентов катализатора при 350 оС, приводит к уменьшению навески образца на 40–75%.

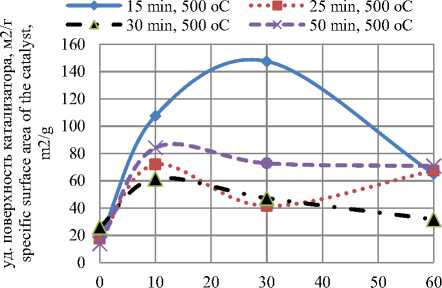

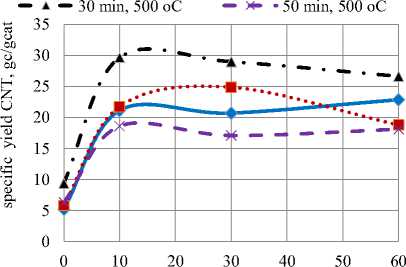

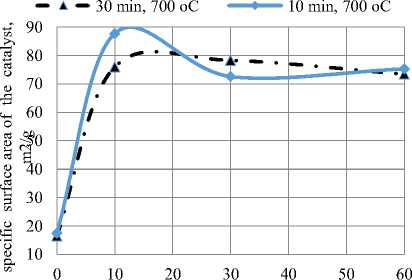

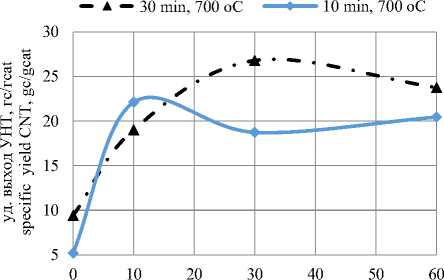

Проведенные исследования показали, что на удельную поверхность катализатора и его эффективность влияет не только продолжительность, но и температура прокаливания. Сформированную в результате термического разложения систему подвергали прокаливанию при температуре 500 и 700 оС, полученные результаты представлены на рисунке 5.

Дополнительные характеристики многослойных УНТ, синтезированных на Co-Mo/Al 2 O 3 катализаторе, полученном в результате двустадийной термообработки, отражены в таблице 2.

время прокаливания, мин calcination time, min

—♦— 10 min, 500 оС ....... 25 min 500 оС

время прокаливания, мин calcination time, min

a

время прокаливания, мин calcination time, min

Рисунок 5. Влияние режимов прокаливания на характеристики Co-Mo/Al 2 O 3 катализатора: а – 500 о С; б – 700 о С

Figure 5. The influence of calcination modes on the characteristics of the Co-Mo/Al 2 O 3 catalyst: а – 500 о С; b – 700 °C

время прокаливания, мин calcination time, min

b

Таблица 2.

Характеристики УНТ, синтезированных на Co-Mo/Al2O3 катализаторе, полученном в результате двустадийной термообработки

Characteristics of CNTs synthesized on a Co-Mo /Al 2 O 3 catalyst obtained as a result of two-stage heat treatment

Table 2.

|

Катализатор Catalyst |

Т, о С |

Время прокаливания, мин Calcination time, min |

Dcnt, nm |

Dcnt, nm |

Количество слоев, шт. Number of layers, pcs |

Id/g |

|

1 |

500 |

10 |

15 |

11 |

5 |

0,72 |

|

30 |

19 |

15 |

6 |

0,53 |

||

|

60 |

19 |

15 |

6 |

0,72 |

||

|

2 |

10 |

14 |

11 |

5 |

- |

|

|

30 |

19 |

15 |

6 |

- |

||

|

60 |

15 |

11 |

5 |

- |

||

|

3 |

10 |

13 |

10 |

5 |

0,90 |

|

|

30 |

12 |

9 |

5 |

0,89 |

||

|

60 |

12 |

9 |

5 |

0,94 |

||

|

4 |

10 |

15 |

11 |

5 |

- |

|

|

30 |

15 |

11 |

5 |

- |

||

|

60 |

13 |

10 |

5 |

- |

||

|

5 |

700 |

10 |

13 |

9 |

6 |

0,96 |

|

30 |

13 |

9 |

6 |

0,9 |

||

|

60 |

14 |

9 |

6 |

0,93 |

||

|

6 |

10 |

14 |

10 |

6 |

1,13 |

|

|

30 |

16 |

12 |

6 |

0,96 |

||

|

60 |

14 |

11 |

6 |

1,02 |

Наименьшей степенью дефектности (I D/G ~ 0.53÷0.72) обладают УНТ, синтезированные на катализаторах, сформированных в результате кратковременного термического разложения в течение 10 мин и прокаливания при 500 оС, диаметр нанотрубок составлял 15÷19 нм. Введение дополнительной стадии термообработки – прокаливания в процесс получения Co-Mo/Al 2 O 3 катализатора способствовало уменьшению количество стенок в синтезируемых наноструктурах.

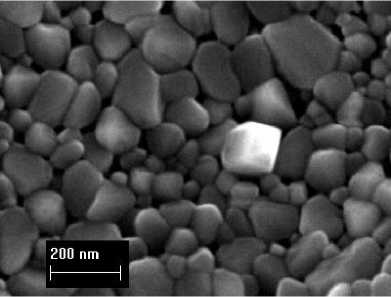

Анализ рисунка 5 позволил сделать вывод о том, что наибольшей эффективностью в процессе синтеза УНТ методом ГФХО обладают образцы Co-Mo/Al 2 O 3 катализатора № 3 и № 6 (термическое разложение в течение 30 мин при 350 оС), прошедшие вторую стадию термообработки – прокаливание в течение 10 мин при 500 оС и 30 мин при 700 оС соответственно. Морфология полученных образцов катализатора и синтезированных при одинаковых условиях на них УНТ представлены на рисунке 6

a

Рисунок 6. СЭМ-изображение Co-Mo/Al 2 O 3 катализатора, прошедшего прокаливание в течение 10 мин при 500 о С ( а ) и 30 мин при 700 о С ( б ) и синтезированных УНТ соответственно

b

Figure 6. SEM image of a Co-Mo/Al 2 O 3 catalyst calcined for 10 min at 500 °C ( a ) and 30 min at 700 °C ( b ) and synthesized CNTs, respectively

Сравнительный анализ СЭМ-изображений катализатора показал, что при более высоких температурах прокаливания формируются зерна катализатора с выраженной границей, размер зерен составляет 40÷200 нм, а при 500 оС зерна не имеют выраженной границы. При этом на обоих образцах катализатора в процессе ГФХО формируются УНТ диаметром 6÷25 нм.

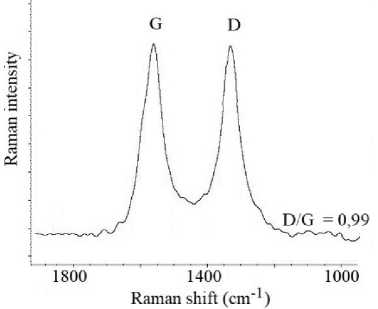

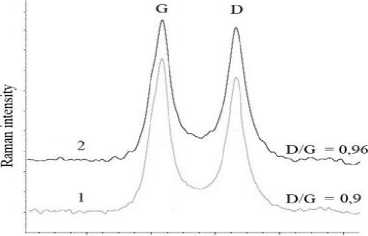

Спектры КР данных УНТ представлены на рисунке 7.

Степень дефектности УНТ (I D/G ), синтезированных на Co-Mo/Al 2 O 3 катализаторе, прошедшем прокаливание в течение 10 мин при 500 оС (1) и 30 мин при 700 оС (2), отличается незначительно и составляет 0,9 и 0,96 соответственно.

1800 1400 1000

Raman shift (cm" )

Рисунок 7. Спектры КР нанотрубок, синтезированных на Co-Mo/Al 2 O 3 катализаторе, прошедшем прокаливание в течение: 1 – 10 мин при 500 о С; 2 – 30 мин при 700 о С Figure 7. Raman spectra of nanotubes synthesized on a Co-Mo/Al 2 O 3 catalyst, calcined for: 1 – 10 min at 500 °C; 2 – 30 min at 700 °C

Функционализированные формы УНТ [35], синтезированных на полученном в данной работе катализаторе, в настоящее время испытывают в лабораторных условиях в качестве модификатора, влияющего на теплопроводость жидкостей [36].

Заключение

Проведенное экспериментальное исследование позволило оценить роль термической обработки в процессе формирования Co-Mo/Al 2 O 3 катализатора методом термического разложения нитратов. Доказано, что катализатор, формируемый в результате одной стадии термообработки (термическое разложение при 350 оС) и двух стадий (термическое разложение и прокаливание), способен образовывать УНТ. Выявлено, что наибольшей активностью в процессе синтеза УНТ методом ГФХО (9,4 г угл /г кат ) обладает катализатор, прошедший одностадийную обработку в течение 30 мин при 350 оС. Замечено, что при увеличении продолжительности стадии термообработки незначительно уменьшается среднее значение внешнего диаметра УНТ.

Введение в процесс получения катализатора синтеза УНТ второй стадии термообработки – прокаливания (термообработка при более высоких температурах, нежели первая стадия) позволило выявить наиболее рациональные режимы его получения. В работе показано, что на эффективность Co-Mo/Al2O3 катализатора влияет не только продолжительность, но и температура термообработки. Наиболее эффективные катализаторы формируются в результате двустадийной термообработки (первая стадия – выдержка пред-катализатора в течение 10 и 30 мин при 350 оС, вторая – выдержка системы, полученной в результате первой стадии, в течение 10 мин при 500 оС и 30 мин при 700 оС). Удельный выход УНТ на данных катализаторах составляет 22÷30 гугл/гкат. Итак, реализация процесса получения катализатора в две стадии термообработки позволяет увеличить его эффективность в процессе синтеза УНТ в ~3 раза.

На примере образца, прокаленного в течение 10 мин при 700 оС, можно сделать вывод о том, что эффективность катализатора не всегда связана с его удельной поверхностью. Предположительно это может быть связано с тем, что металлоксидный катализатор в процессе синтеза УНТ претерпевает изменения (восстановление его до металлических частиц на которых и происходит формирование и рост наноструктур). Предлагаемый в работе подход к получению катализатора синтеза УНТ позволяет не только регулировать эффективность формируемой металлоксидной каталитической системы, но и степень дефектности синтезируемых на ней УНТ.

Работа выполнена при финансовой поддержке РФФИ в рамках научного проекта № 18–43–680005.

Список литературы Исследование миграции зоны наименьшего прогревания сока яблочного осветлённого в процессе тепловой обработки

- Ghani Al-Baali A.G.A., Farid M.A. Sterilization of food in retort pouches. 2006. 205 p.

- Yanniotis S., Sund?n B. et al. Heat Transfer in Food Processing: Recent Developments and Applications. 2007. 288 p.

- Durounder J.-P. Heat Transfer in Chemical, Food and Pharmaceutical Industries. 2016. 394 p.

- Datta A.K., Teixeira A.A. Numerically predicted transient temperature and velocity profile during natural convection heating of canned liquid foods // Journal of Food Science. 1988. V. 53 (1). Р. 191-195.

- Kumar A., Bhattacharya M. Transient temperature and velocity profiles in a canned non-Newtonian liquid food during sterilization in a still-cook retort // International Journal of Heat and Mass Transfer. 1991. V. 34 (4-5). Р. 1083-1096.

- Zechman L.G., Pflug I.J. Location of the slowest heating zone for natural convection heating fluids in metal containers // Journal of Food Science. 1989. V. 54. Р. 205-229.

- Augusto P.E.D., Pinheiro T.F., Cristianini M. Using Computational Fluid-Dynamics (CFD) for the evaluation of beer pasteurization: effect of orientation of cans // Ci?nc. Tecnol. Aliment., Campinas. 2010. V. 30 (4). P. 980-986.

- Augusto P.E.D., Cristianini M. Computational fluid dynamics evaluation of liquid food thermal process in a brick shaped package // Ci?nc. Tecnol. Aliment., Campinas. 2012. V. 32 (1). P. 134-141.

- Akpek A., Youn Ch., Maeda A., Fujisawa N., Kagawa T. Effect of Thermal Convection on Viscosity Measurement in Vibrational Viscometer // Journal of Flow Control, Measurement & Visualization. 2014. V. 2. P. 12-17.

- Boz Z., Uyar R., Erdogdu F. Principles of Canning // Encyclopedia of Food Microbiology. 2014. V. 1. P. 160-168.

- Sun D.-W. et al. Thermal Food Processing. New Technologies and Quality Issues: 2nd ed. 2012. 653 p.

- Sandeep K.P. et al. Thermal Processing of Foods. Control and Automation. 2011. 212 p.

- Kannan A., Gourisankar Sandaka P.Ch. Heat transfer analysis of canned food sterilization in a still retort // Journal of Food Engineering. 2008. V. 88 (2). P. 213-228.

- Демирова А.Ф., Мурадова М.С. Изучение прогреваемости модельного раствора при различных состояниях банки // Хранение и переработка сельхозсырья. 2000. № 8 С. 69-72.

- Бабарин В.П. Стерилизация консервов: справочник. СПб.: ГИОРД, 2006. 312 с.

- Румшинский Л.З. Математическая обработка результатов эксперимента: справочное руководство. М.: Главная редакция физико-математической литературы издательства Наука, 1971. 192 с.

- Seltman Y.J. Experimental Design and Analysis. 2014. 414 p.