Исследование процесса перегонки фруктового виноматериала при получении облепиховых дистиллятов

Автор: Школьникова М.Н., Рожнов Е.Д., Четвериков В.И.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технология продовольственных продуктов

Статья в выпуске: 7, 2019 года.

Бесплатный доступ

Представлены результаты по исследованию процесса перегонки фруктового виноматериала из облепихи при получении дистиллятов для производства крепких алкогольных напитков. Изучен процесс дистилляции облепиховых виноматериалов, экспериментально методом газовой хроматографии определено распределение летучих компонентов при повторной перегонке облепихового спиртасырца. Установлены оптимальные условия для получения качественных облепиховых дистиллятов, предусматривающие использование двукратной перегонки. Проведены сравнительные анализы облепиховых дистиллятов с использованием трех сортов облепихи, селекционированных в НИИ садоводства Сибири им. М.А. Лисавенко СО РАСХН (г. Барнаул, Алтайского края). Установлены основные маркерные соединения, позволяющие объективно оценивать качество облепиховых дистиллятов и крепкоалкогольных напитков, полученных на их основе. Определены основные ароматические компоненты, присутствующие в облепиховых дистиллятах. Доказано, что при отборе средней фракции дистиллята с объемной долей этилового спирта 68,5-74,5 % в нем содержатся основные ароматические компоненты, отвечающие за формирование характерного фруктового аромата облепихи, что важно для формирования сенсорных свойств крепких напитков на основе облепихи, произрастающей на территории Алтайского края...

Облепиха, дистилляты, двукратная фракционная перегонка

Короткий адрес: https://sciup.org/140245645

IDR: 140245645 | УДК: 663.55

Текст научной статьи Исследование процесса перегонки фруктового виноматериала при получении облепиховых дистиллятов

Введение . Перегонка фруктовых вин с целью получения дистиллятов для производства крепких алкогольных напитков – это сложный технологический процесс разделения многокомпонентной смеси, состоящей из азеотропа спирт–вода, а также ряда легко- и труднолетучих примесей, и основанный на явлениях фазовых превращений и массообмена. Основная цель перегонки при получении пищевых дистиллятов заключается в концентрировании этилового спирта с одновременным насыщением продуктов ароматическими компонентами сырья, которые и формируют специфические органолептические характеристики готового крепко-алкогольного напитка [1]. В связи с чем при получении дистиллятов для производства таких напитков, как коньяк, кальвадос, бренди и фруктовые водки, применение ректификации является невозможным, поскольку за счет противоточного массо- и теплообмена между обогащенным летучими компонентами, в основном этиловым спиртом, паром и жидкостью, получается практически чистый раствор этанола в воде, без характерных тонов исходного сырья [2, 3].

Цель исследования : изучение процесса перегонки облепиховых виноматериалов при получении винных дистиллятов для производства крепких напитков типа бренди или фруктовых водок.

Методы и результаты исследования . В задачи эксперимента входило исследование распределения летучих компонентов в процессе дистилляции облепиховых виноматериалов с предварительным получением спирта-сырца и его последующей фракционной перегонкой.

Традиционно при получении винных дистиллятов вначале получают спирт-сырец (крепостью 25–27 %об.), при дальнейшей повторной перегонке получают дистиллят крепостью 62–72 %об. [4]. Несмотря на наличие непрерывных установок для получения фруктовых дистиллятов, более приемлемым считается использование периодических способов перегонки, поскольку в таком случае возможно получение более ароматных дистиллятов. Это связано с тем, что при использовании непрерывных способов дистилляции отбор основной фракции спирта осуществляется из определенной зоны колонны, в которой не происходит динамических изменений в составе погона [5]. Распределение летучих компонентов в различных фракциях отбираемого дистиллята зависит от многих факторов, в том числе от их растворимости в водноспиртовых растворах, взаимной растворимости этих компонентов друг в друге, а также от значений коэффициентов испарения примесей этилового спирта. Именно за счет этого и происходит распределение летучих примесей при перегонке виноматериалов.

Таким образом, исследование условий перегонки облепиховых виноматериалов позволит установить закономерности распределение летучих компонентов, характеризующих сенсорные особенности восприятия облепихового дистиллята.

В настоящем исследовании использовали схему двукратной дистилляции с предварительным получением спирта-сырца на аппарате периодического действия, изготовленном из стекла и имеющем перегонный куб вместимостью 4 дм3. Конструктивно пилотная установка исполнена в варианте вертикального колонного аппарата с охлаждением водно-спиртовых паров спиральным холодильником. Охлажденная водно-спиртовая смесь с холодильника поступает на приемную чашу, откуда происходит отбор дистиллята с заданной скоростью, а излишки водно-спиртовой жидкости снова возвращаются в куб и подвергаются повторной перегонке. Дополнительно установка имеет возможность использования дефлегматора или насадочной ректификационной колонны, однако по вышеназванным причинам эти опции не были задействованы при организации эксперимента.

Перегонке подвергали освобожденные от масла и осветленные бентонитом облепиховые виноматериалы, полученные из ягод облепихи сортов Иня, Алтайская, Чуйская, а также сорто-смеси (дистилляты 1–4 соответственно), использующейся при промышленном выделении облепихового масла на ЗАО «Алтайвитамины». Поскольку известно [6–9], что дрожжи напрямую влияют на состав летучих веществ перегоняемых виноматериалов, сбраживание проводили с использованием винных дрожжей Lalvin QA23 (Canada, Lallemand Inc.)

Процесс сбраживания проводили при температуре 24–27 °С. Компонентный состав облепихового спирта определяли методом газовой хроматографии с использованием хроматографа «Хромос ГХ1000», капиллярной колонки HP-FFAP длиной 50 м, внутренним диаметром 0,32 мм. Температура испарителя и детектора составляла 220 °С, подъем температуры от 60 до 200 °С происходил со скоростью 10 °С/мин.

Дистилляцию проводили следующим образом: перегонный куб заполняли виноматериалом на 75 % от полной вместимости, в связи с обильным образованием пены в начале перегонки. Отбор спирта-сырца проводили до крепости дистиллята не менее 25 %об., поскольку дальнейшие энергозатраты на выделение остаточного спирта из перегоняемой жидкости достаточно высоки, а качество спирта-сырца снижается за счет перехода в дистиллят трудно кипящих компонентов сырья. В таблице 1 представлены некоторые характеристики полученных образцов спирта-сырца.

Таблица 1

|

Показатель |

Значение для образца спирта-сырца |

Значение по ГОСТ 31493-2012 |

|||

|

№ 1 |

№ 2 |

№ 3 |

№ 4 |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Объемная доля этилового спирта, % |

26,1 |

28,7 |

25,6 |

27,8 |

Не менее 86,0 |

|

Объемная доля метанола, % |

0,019 |

0,012 |

0,008 |

0,015 |

Не более 0,02 |

|

Массовая концентрация высших спиртов, мг/100 см3 (б.с.) |

745,7 |

689,4 |

866,3 |

795,5 |

160,0–600,0 |

Окончание табл. 1

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Массовая концентрация альдегидов, в пересчете на уксусный, мг/100 см3 (б.с.) |

46,5 |

38,7 |

48,6 |

42,7 |

3,0–50,0 |

|

Массовая концентрация средних эфиров, в пересчете на уксусно-этиловый, мг/100 см3 (б.с.) |

364,5 |

294,3 |

267,6 |

315,2 |

30,0–270,0 |

|

Массовая концентрация летучих кислот, в пересчете на уксусную, мг/100 см3 (б.с.) |

187,6 |

206,8 |

245,8 |

214,2 |

Не более 250,0 |

|

Массовая концентрация фурфурола, мг/100 см3 (б.с.) |

2,18 |

3,08 |

3,14 |

2,84 |

Не более 3,0 |

Примечание : б.с. – в пересчете на безводный спирт.

Характеристика спирта-сырца перегоняемых виноматериалов (р = 0,95)

Можно видеть, что все образцы спирта-сырца имеют высокое содержание высших спиртов и средних эфиров, что можно объяс- нить длительностью перегонки, поскольку полученный спирт-сырец имеет низкую крепость, что и обуславливает более сильный переход труднолетучих компонентов при длительной перегонке.

Уравнение материального баланса процесса однократной перегонки облепихового виноматериала (как многокомпонентной системы) по общему числу молей потоков сырья, дистиллята и кубового остатка в общем виде подчиняется уравнению

L = D + R , (1)

где L, D и R – числа кмолей исходного виноматериала, паровой фазы и кубового остатка после перегонки.

При этом материальный баланс по произвольному i- му компоненту системы будет определяться уравнением

LL = tyi + R4 , (2)

где x Li , y i и x i – мольные доли i-го компонента в сырье, отгоне и кубовом остатке соответственно.

Исключив из уравнения (2) R подстановкой в него уравнения (1) и обозначив отношение D/L как e (мольная степень отгона), будем иметь уравнение e= xLi - xi = xLi - xi yi - xi xi (ki - 1),

где k i – коэффициент активности i- го компонента перегоняемой смеси.

Решая уравнение (3), относительно концентрации компонента в кубовом остатке можно получить xLi

Xi = 1 + e ( k i - 1 ) .

Таким образом, зная состав и количество перегоняемого виноматериала, возможным является нахождение количества, состава кубового остатка и отгона при условии однократной перегонки.

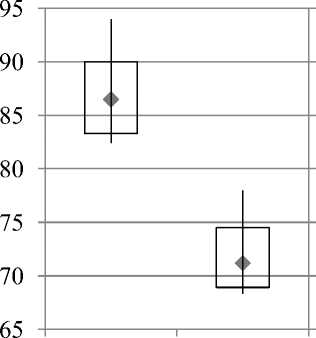

Полученные образцы спирта сырца подвергали дальнейшей фракционной перегонке. Отбор головной, средней и хвостовой фракции проводили на основании определения крепости и сенсорных характеристик с учетом практических рекомендаций, представленных в работе [10]. Так, серией предварительных экспериментов было установлено, что оптимальными при повторной перегонке является отбор головной фракции в количестве 2,5 %, основной фракции – 25 %, хвостовой – 10 % от объема исходного перегоняемого сырья. Это позволило получить головные и средние фракции плодового спирта распределением значений крепости, представленным на рисунке 1.

головная средняя фракция фракция

Рис. 1. Диаграмма распределения крепости головных и средних фракций облепихового спирта

Так, усредненная крепость для головной фракции составила 86,5 %об., для средней – 71,2 %об. Хвостовые фракции также отбирались, их крепость варьировалась в диапазоне от 12,5 до 14,2% об.

Компонентный состав летучих примесей фракций облепиховых дистиллятов, полученных из сортовых облепиховых виноматериалов методом двукратной фракционной перегонки, представлен в таблице 2.

Таблица 2

|

Компонент |

Содержание, мг/дм3 |

||||||||

|

Сорт Иня |

Сорт Чуйская |

Сорт Алтайская |

|||||||

|

CO V о CO ^ CL £ ^ |

o; o; x =r о -e |

O 05 О ci- X |

CO V о CO ^ CL £ ^ |

о -e |

O 05 X |

CO v о CO ^ CL £ -8- |

о -e |

O 05 X |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Этиловый эфир |

108,34 |

32,07 |

3,11 |

144,11 |

68,49 |

2,89 |

124,58 |

30,14 |

2,34 |

|

Ацетальдегид |

12,87 |

1,81 |

- |

26,41 |

1,63 |

- |

13,84 |

1,41 |

- |

|

Ацетон |

9,76 |

3,61 |

- |

15,06 |

3,08 |

- |

9,54 |

2,75 |

- |

|

Метилацетат |

10,11 |

4,39 |

2,87 |

13,74 |

3,95 |

2,64 |

9,65 |

2,26 |

- |

|

Этилацетат |

164,49 |

48,17 |

7,89 |

158,19 |

80,18 |

7,95 |

160,21 |

47,25 |

7,82 |

|

Метанол, %об. |

0,017 |

0,018 |

0,103 |

0,019 |

0,012 |

0,097 |

0,018 |

0,017 |

0,059 |

|

2-Бутанон |

1,71 |

2,02 |

1,03 |

2,18 |

2,21 |

0,94 |

1,65 |

1,94 |

- |

|

2-Пропанол |

2,12 |

2,44 |

0,98 |

2,74 |

2,76 |

0,68 |

1,94 |

1,76 |

- |

|

Изобутилацетат |

2,93 |

26,17 |

- |

3,29 |

34,48 |

- |

2,74 |

24,16 |

- |

|

2-Бутанол |

43,14 |

3,07 |

47,63 |

47,92 |

5,78 |

54,18 |

36,18 |

- |

45,14 |

|

1-Пропанол |

1,89 |

1,07 |

- |

2,14 |

2,11 |

0,84 |

1,76 |

1,95 |

- |

|

Этилбутират |

8,19 |

- |

0,73 |

15,25 |

- |

- |

7,98 |

- |

0,81 |

Окончание табл. 2

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Кротональдегид |

51,14 |

27,08 |

11,93 |

52,43 |

41,25 |

20,16 |

44,16 |

20,13 |

11,45 |

|

Изобутанол |

1,16 |

- |

0,93 |

1,24 |

- |

0,97 |

1,14 |

0,18 |

0,91 |

|

1-Бутанол |

39,73 |

23,11 |

12,01 |

38,17 |

48,18 |

18,56 |

24,85 |

32,19 |

15,42 |

|

Изоамилол |

- |

0,14 |

2,17 |

9,76 |

0,29 |

- |

4,74 |

0,12 |

2,24 |

|

1-Пентанол |

- |

0,23 |

0,98 |

- |

0,93 |

0,94 |

- |

0,18 |

- |

|

1-Гексанол |

- |

0,11 |

1,04 |

- |

0,76 |

1,12 |

- |

- |

1,09 |

|

Бензальдегид |

- |

0,37 |

15,81 |

0,11 |

1,07 |

7,85 |

0,24 |

0,41 |

7,95 |

|

Фенилэтиловый спирт |

13,11 |

0,74 |

11,81 |

9,74 |

1,72 |

10,45 |

8,36 |

0,82 |

10,85 |

Примечание : символом «-» помечены необнаруженные соединения.

Состав фракций облепихового спирта в дистиллятах из сортовых облепиховых виноматериалов

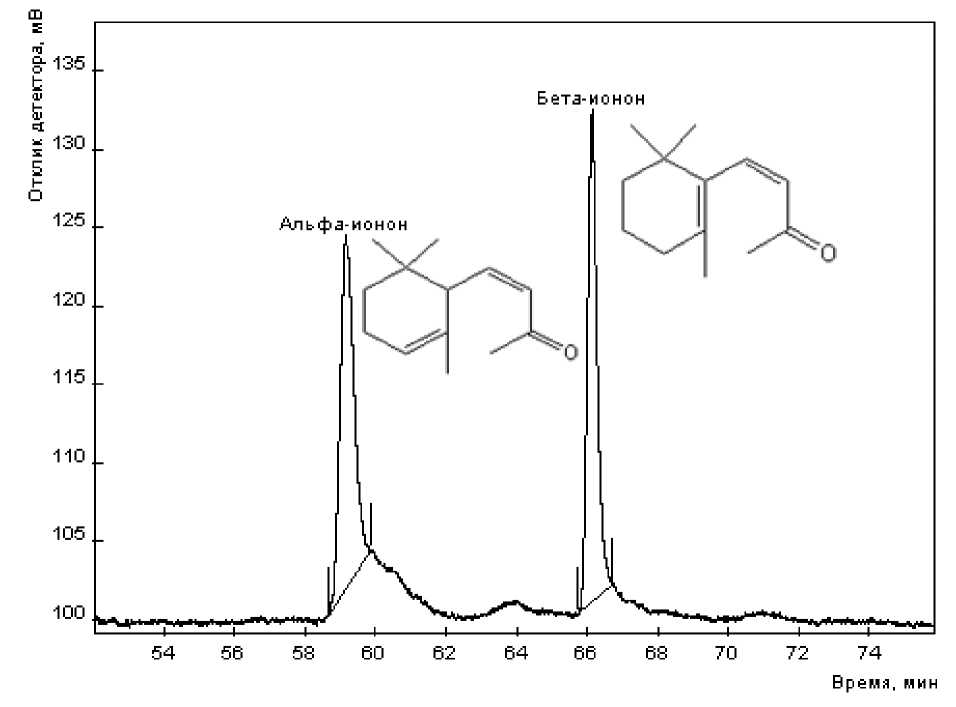

При хроматографическом анализе полученных облепиховых дистиллятов был обнаружен набор пиков, предположительно соответствующий веществам, напрямую отвечающим за формирование характерного облепихового аромата дистиллятов. Дальнейшие исследования были направлены на идентификацию данной группы компонентов. Было установлено, что в составе средней фракции облепихового спирта присутствуют α- и β-иононы (рис. 2, табл. 3), представляющие собой продукты деградации каротиноидов и имеющие приятные цветочнофруктовые ароматы, особенно в сильно разбавленных растворах.

Рис. 2. Фрагмент хроматограммы средней фракции облепихового дистиллята

Таблица 3

Результаты определения содержания α- и β-иононов в облепиховых дистиллятах (р = 0,95)

|

Компонент |

Содержание, мг/дм3 |

||

|

Сорт Иня |

Сорт Чуйская |

Сорт Алтайская |

|

|

α-Ионон |

14,08 |

9,18 |

7,91 |

|

β-Ионон |

13,21 |

14,02 |

13,45 |

Выводы . Таким образом, представленные исследования могут быть использованы в разработке пилотных и полупромышленных установок при масштабировании процесса дистилляции облепиховых виноматериалов при получении новых типов крепких алкогольных напитков.

Исследования состава летучих примесей облепиховых дистиллятов на примере трех сортов облепихи (Иня, Алтайская и Чуйская) позволили установить содержание в дистиллятах облепихи α- и β-иононов – продуктов деградации каротиноидов, обладающих приятными фруктовоцветочными ароматами, что может быть использовано в дальнейшем при разработке методов идентификации продукции, приготовленной с использованием ягод облепихи.

Список литературы Исследование процесса перегонки фруктового виноматериала при получении облепиховых дистиллятов

- Гусакова Г.С., Евстафьев С.Н. Компонентный состав плодовых спиртов из уссурийской груши // Вестн. ИрГТУ. - 2010. - № 6 (46). - С. 188-191.

- Макаров С.Ю. Основы технологии виски. - М.: ПРОБЕЛ-2000, 2011. - 196 с.

- Awad P. et al. Evolution of Volatile Compounds during the Distillation of Cognac Spirit // Journal Of Agricultural And Food Chemistry. - 2017. - Vol. 65. - № 35. - pp. 7736-7748.

- Spaho N. et al. Effects of distillation cut on the distribution of higher alcohols and esters in brandy produced from three plum varieties // Journal Of The Institute Of Brewing. - 2013. - Vol. 119. - № 1-2. - pp. 48-56.

- Оганесянц Л.А., Рейтблат Б.Б., Песчанская В.А. и др. Научные аспекты производства крепких спиртных напитков из плодового сырья // Виноделие и виноградарство. - 2012. - № 1. - С. 18-19.

- Крикунова Л.Н., Дубинина Е.В., Алиева Г.А. Влияние расы дрожжей на процесс сбраживания вишневой мезги для производства дистиллята // Техника и технология пищевых производств. - 2016. - № 1 (40). - С. 24-31.

- Песчанская В.А., Дубинина Е.В., Трофимченко В.А. Влияние расы дрожжей на качественные показатели сброженной фруктовой (плодовой) мезги, предназначенной для дистилляции // Актуальные вопросы индустрии напитков. - 2017. - № 1. - С. 87-90.

- Lopes de Lerma N. et al. Influence of two yeast strains in free, bioimmobilized or immobilized with alginate forms on the aromatic profile of long aged sparkling wines // Food Chemistry. - 2018. - Vol. 250. - pp. 22-29.

- Chen K. et al. Use of non-Saccharomyces yeasts and oenological tannin in red winemaking: Influence on colour, aroma and sensorial properties of young wines // Food Microbiology. - 2018. - Vol. 69. - pp. 51-63.

- Агеева Н.М., Гугучкина Т.И., Якуба Ю.Ф. и др. Оценка качества винных дистиллятов, применяемых в виноделии // Виноград и вино России. - 1999. - № 4. - С. 20-22.