Исследование процессов криоконцентрирования молочной сыворотки

Автор: Короткий И.А., Гунько П.А., Федоров Д.Е.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технология переработки

Статья в выпуске: 1, 2014 года.

Бесплатный доступ

В статье исследуются процессы криоконцентрирования молочной сыворотки. Проведены опыты по разделительному вымораживанию молочной сыворотки при температуре -2, -4, -6°С. Определена зависимость плотности концентрата молочной сыворотки от продолжительности процесса и температуры разделительного вымораживания. На основании исследований определена оптимальная температура криоконцентрирования молочной сыворотки.

Молочная сыворотка, криоконцентрирование, плотность

Короткий адрес: https://sciup.org/14083303

IDR: 14083303 | УДК: 637.14

Текст научной статьи Исследование процессов криоконцентрирования молочной сыворотки

|

Показатель |

Молочная сыворотка |

||

|

подсырная |

творожная |

казеиновая |

|

|

Сухие вещества, % |

4,5-7,2 |

4,2-7,4 |

4,5-7,5 |

|

В том числе: лактоза |

3,9-4,9 |

3,2-5,1 |

3,5-5,2 |

|

минеральные вещества |

0,3-0,8 |

0,5-0,8 |

0,6-0,9 |

|

молочный жир |

0,2-0,5 |

0,05-0,4 |

0,02-0,1 |

|

Кислотность, ° Т |

15-20 |

50-85 |

50-120 |

|

Плотность, кг/м3 |

1018-1027 |

1019-1026 |

1020-1025 |

Состав молочной сыворотки варьируется в относительно широком интервале в зависимости от ряда факторов: для подсырной – от вида вырабатываемого сырья и его жирности; творожной – от способа производства творога и его жирности; казеиновой – от вида вырабатываемого казеина [3]. Из-за низкого содержания сухих веществ (4,2–7,5 %), а также вследствие высокой микробиологической обсемененности, данный вид сырья является скоропортящимся продуктом, требующим дополнительной переработки с целью про- дления сроков его хранения. Для этой задачи используются различные виды технологической переработки. Например, в последние годы достаточно широкое распространение получило вакуумное выпаривание. Несмотря на некоторые преимущества, данный технологический процесс достаточно сложен технически, энергоемок и сопровождается необратимыми изменениями продуктов в процессе переработки.

Анализ существующих в настоящее время способов концентрирования показывает, что разделительное вымораживание является одним из наиболее перспективных способов переработки и консервирования молочной сыворотки. Криоконцентрирование проводится при низких температурах, что позволяет исключить денатурацию белковых фракций молочной сыворотки и сохранить ценные термолабильные компоненты [4–6].

На степень эффективности криоконцентрирования влияет множество факторов, таких, как вид кристаллизатора, температура, время вымораживания и т.д. Подбор режимов криоконцентрирования направлен на повышение степени концентрирования продукта с минимальными энергетическими и временными затратами.

Цель исследований . Изучение процессов разделительного вымораживания молочной сыворотки для выявления оптимальных режимов технологического процесса данного вида переработки.

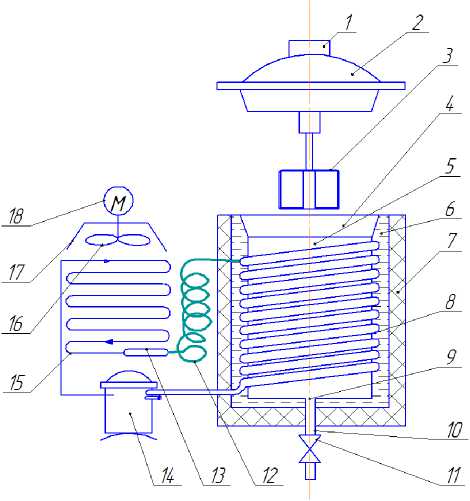

Материалы и методы исследований . Для проведения исследований был использован криоконцентратор емкостного типа, разработанный на кафедре теплохладотехники Кемеровского технологического института пищевой промышленности. Схема экспериментальной установки представлена на рис. 1.

Рис. 1. Лабораторный криоконцентратор емкостного типа:

1 – электродвигатель мешалки; 2 – теплоизолированная крышка; 3 – мешалка; 4 – заливная горловина; 5 – цилиндрическая емкость; 6 – хладоноситель; 7 – теплоизоляция; 8 – змеевик испарителя; 9 – сливное отверстие; 10 – сливной трубопровод; 11 – запорный вентиль; 12 – капиллярная трубка;

13 – фильтр-осушитель; 14 – герметичный компрессор; 15 – воздушный конденсатор; 16 – вентилятор конденсатора; 17 – кожух вентилятора; 18 – электродвигатель вентилятора

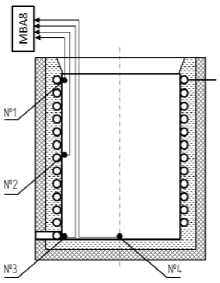

Хладоснабжение лабораторного стенда осуществляется одноступенчатой холодильной машиной. Перед началом эксперимента молочная сыворотка (творожная) объемом 3 л, предварительно охлажденная до температуры 6 ° С, заливалась в рабочую емкость, охлаждаемую испарителем (9) до заданной температуры, после чего начинался процесс кристаллизации влаги на стенках емкости. С интервалом в 60 мин производился замер плотности незамерзшего раствора (концентрата) с помощью набора ареометров. Регистрация и контроль температуры в рабочей емкости производились с помощью хромель-копелевых термопар, измерителя-регулятора ТРМ202 и аналогового модуля ввода МВА8. Схема расположения термопар представлена на рис. 2.

Температура хладоносителя регулировалась по термопаре №2, температурный дифференциал был установлен в 0,5°С. Эксперименты проводились при температурах -2, -4, -6°С. Опыт завершался в момент, когда количество вымороженного льда достигало 60 % от первоначального количества сыворотки. Температурные зависимости обрабатывались в программе Microsoft Excel.

Рис. 2. Схема расположения термопар в рабочей емкости

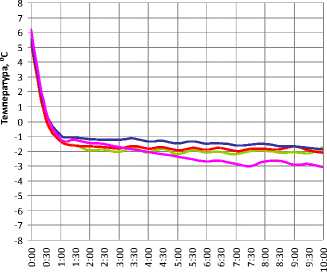

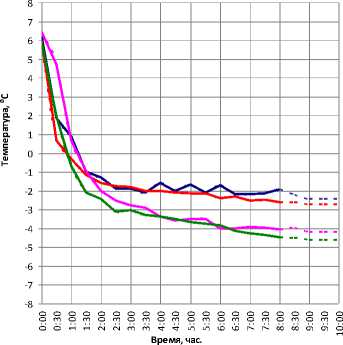

Результаты исследований и их обсуждение . На рисунке 3 представлены графики изменения температур в рабочей емкости криоконцентратора в процессе разделительного вымораживания при установленных температурах -2, -4, -6 ° С.

Время, час.

““Термопара №2 ^“Термопара №3

““ Термопара №4 ^^"Термопара №1

а б

в

Рис. 3. Графики изменения температуры в рабочей емкости криоконцентратора в процессе разделительного вымораживания при заданной температуре -2 (а), -4 (б), -6 0 С (в)

Из представленных графиков на рис. 3 следует, что в начале процесса разделительного вымораживания происходит охлаждение молочной сыворотки от температуры 6 ° С до криоскопической температуры, после чего наблюдается значительное снижение скорости изменения температуры. Поскольку в криоконцентраторе используется верхняя подача хладоносителя, то наиболее низкая температура фиксировалась термопарой №1. Переохлаждение в данной точке от установленной температуры к концу процесса вымораживания составило 0,45; 0,6; 2,55 ° С при установленных температурах -2, -4, -6 ° С соответственно. Во всех случаях наблюдалось сходство температурных кривых термопар №3 и №4. При установленной температуре -2 ° С общее время вымораживания составило 11 ч, в этом случае наблюдалось наибольшее соответствие температур термопар №2, №3 и №4 заданному значению на протяжении всего эксперимента. В случае, когда вымораживание происходило при заданной температуре -4 и -6 ° С, время вымораживания составляло 9 и 5 ч соответственно, а температура в точках термопар №3 и №4 не достигала установленного значения к концу эксперимента.

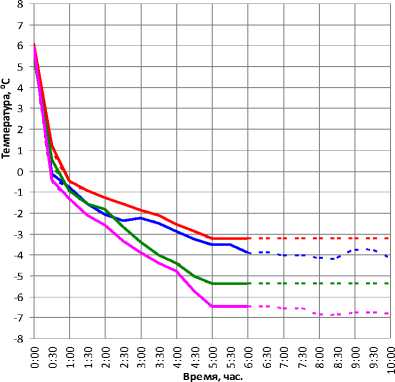

Графики изменения плотности концентрата молочной сыворотки в процессе разделительного вымораживания представлены на рис. 4.

а б Время, ч

Рис. 4. Графики изменения плотности концентрата молочной сыворотки в процессе разделительного вымораживания при температуре -2 (а), -4 (б), -6 0 С (в)

Исходная молочная сыворотка характеризовалась плотностью 1028–1029 г/см3. К концу процесса вымораживания наибольшая плотность концентрата (1045 г/см3) наблюдалась при установленной температуре -6 ° С. Криоконцентрирование при более низкой температуре, несмотря на сокращение продолжительности процесса, нецелесообразно вследствие повышения потерь сухих веществ. Вымораживание при температуре выше -6 ° С характеризуется значительным уменьшением плотности концентрата молочный сыворотки. Скорость увеличения концентрации в незамерзшей сыворотке определялась по следующей формуле:

ν ρ

ρ i

-

ρ i - 1

τ

где ν – скорость увеличения концентрации, г/(см3·ч); ρ – плотность концентрата в i-час времени от начала кристаллизации, г/см3; τ – время, ч.

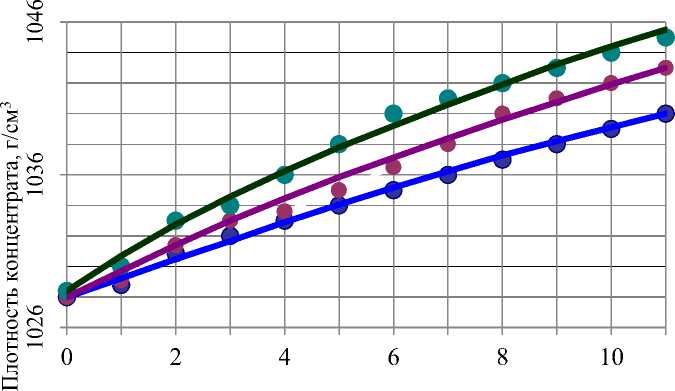

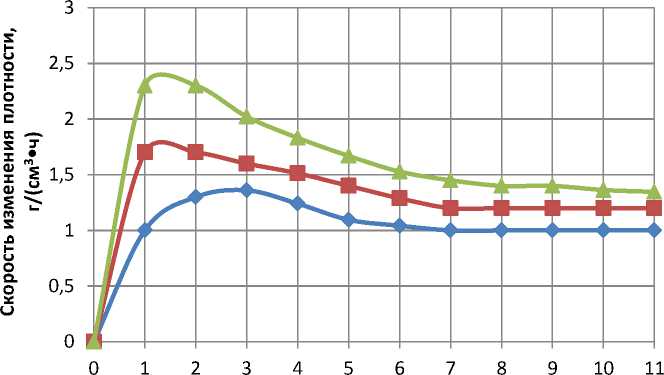

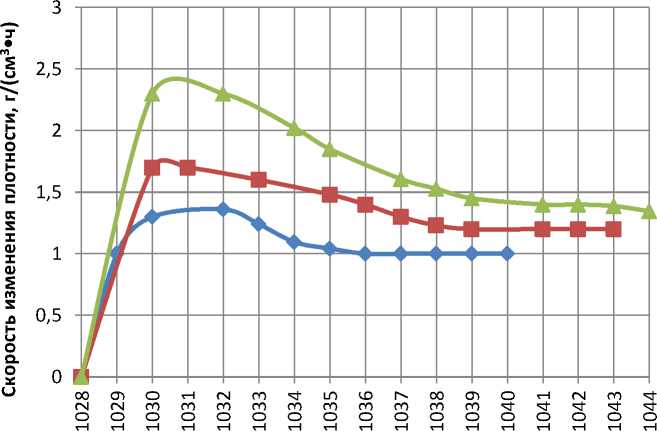

По расчетным данным были построены графики скорости изменения плотности концентрата в зависимости от времени (рис. 5) и от плотности (рис. 6).

Время, ч

- ♦ - а И б А в

Рис. 5. График зависимости скорости изменения плотности концентрата молочной сыворотки в процессе разделительного вымораживания от времени при температуре -2 (а), -4 (б), -6 0 С (в)

Плотность концентрата, г/м3

- ♦ - а И б А в

Рис. 6. График зависимости скорости изменения плотности концентрата молочной сыворотки в процессе разделительного вымораживания от плотности при температуре -2 (а), -4 (б), -6 0 С (в)

В случае, когда температура хладоносителя составляла -4 и -6 ° С, наибольшая скорость изменения плотности концентрата наблюдалась в первые 2 ч вымораживания и составляла соответственно 1,7 и 2,3 г/см3·ч. При температуре -2ºС наиболее высокая скорость концентрирования наблюдалась через 3 ч после начала кристаллизации (1,36 г/см3·ч). В дальнейшем данные показатели снижались и через 11 ч достигали значения в 1–1,35 г/см3·ч. Максимум скорости изменения плотности концентрата молочной сыворотки приходился на интервал плотности 1030–1033 г/см3 (рис. 6).

Заключение . Таким образом, в ходе настоящей работы был исследован процесс криоконцентрирования молочной сыворотки при различных температурах. Установлено, что при разделительном вымораживании 60 % раствора общее время данного процесса при температурах -2, -4, -6ºС составляет соответственно

-

11, 9 и 5 ч. Наибольшая скорость концентрирования наблюдается в первые 2–3 ч от начала процесса кристаллизации и приходится на интервал плотности 1030–1033 г/см3. Анализируя результаты экспериментов, можно заключить, что оптимальная температура разделительного вымораживания молочной сыворотки в емкостном криоконцентраторе составляет -6 ° С, при этом имеется возможность получить концентрат плотностью 1045 г/см3, объемом 40 % от исходной сыворотки, остальная часть которой может направляться на вторичное концентрирование для уменьшения потерь сухих веществ. Криоконцентрирование при более высокой температуре нецелесообразно вследствие увеличения продолжительности процесса, а также снижения концентрата молочной сыворотки, а при более низкой температуре в процессе концентрирования увеличиваются потери сухих веществ. Исходя из анализа проведенных исследований, следует сделать вывод, что криоконцентрирование наиболее выгодно производить в течение 2–3 ч, когда скорость изменения плотности концентрата максимальна.