Исследование работы смесительного агрегата, состоящего из двух последовательно установленных центробежных СНД, для получения смеси с соотношением смешиваемых компонентов 1:1000 методом последовательного разбавления

Автор: Бородулин Д.М., Саблинский А.И., Сухоруков Д.В., Андрюшков А.А.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технология переработки

Статья в выпуске: 5, 2013 года.

Бесплатный доступ

В статье описано влияние метода последовательного разбавления смеси с заданным соотношением компонентов на качество получаемого продукта в смесительном агрегате, включающим в свой состав смесители непрерывного действия центробежного типа. Приведены выводы и рекомендации по определению рациональных параметров работы смесительного агрегата.

Сыпучий материал, смесь, агрегат, компонент, соотношение, эксперимент

Короткий адрес: https://sciup.org/14083034

IDR: 14083034 | УДК: 621.929.22

Текст научной статьи Исследование работы смесительного агрегата, состоящего из двух последовательно установленных центробежных СНД, для получения смеси с соотношением смешиваемых компонентов 1:1000 методом последовательного разбавления

При выборе конструкции смесителя и его параметров необходимо учитывать, что он, наряду с хорошим перемешиванием, должен обеспечивать сглаживание пульсаций подаваемых объемными дозаторами материалопотоков при малых энерго- и металлоемкостях. Не все дозаторы непрерывного действия могут обеспечить поступление постоянно одинакового количества компонента в определенный момент времени, так как многие из них производят подачу компонентов по синусоидальному закону с некоторым отклонением по массе компонента. Смесители непрерывного действия (СНД) центробежного типа хорошо сглаживают флуктуации этих дозаторов [1]. Однако широкого распространения в промышленности эти аппараты еще не получили. Это объясняется тем, что при получении многокомпонентных смесей не удается обеспечить на заданном уровне функционирование блока дозирующих устройств, которые будут выдавать потоки материала в смеситель с минимальными флуктуациями в заданном соотношении компонентов, в особенности при использовании объемных дозаторов. Оснащение же блока автоматическими весовыми дозирующими устройствами часто бывает экономически неоправданным. От качества получаемых смесей, главным образом, от их однородности напрямую зависят потребительские свойства производимой продукции.

Цели и задачи исследований. В связи с этим центробежные СНД целесообразно использовать при производстве различных порошкообразных молочных смесей, смесей детского питания, комбикормов, строительных и шихтовых материалов. В ряде случаев возникает необходимость получения качественных смесей с соотношением компонентов порядка 1:500…1000, которые выгоднее получать методом последовательного разбавления. Его суть заключается в том, что основной компонент смеси (содержание которого в композиции максимально) разделяют на две и более части. Далее смешивают одну его часть с остальными компонентами. В полученную смесь добавляют еще одну часть основного компонента и вновь смешивают. Таким образом, процесс получения готовой композиции разбивают на два и более этапа, т.е. смесь, получаемая на первом этапе, постепенно разбавляется основным компонентом на последующих стадиях приготовления композиции нужного состава.

Поэтому разработка эффективных непрерывно действующих смесительных агрегатов (СА), включающих в свой состав СНД центробежного типа, для получения многокомпонентных смесей с заданным соотношением компонентов методом последовательного разбавления является актуальной научной задачей, представляющей практический интерес для сельскохозяйственных, пищевых, химических и строительных отраслей.

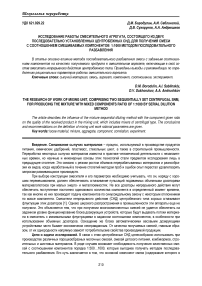

Методы и результаты исследования. Для достижения данной цели в КемТИППе в лаборатории смесительного и дозировочного оборудования разработан смесительный агрегат (рис.1). Он состоит из дозировочного оборудования (двух шнековых и порционного дозаторов), двух последовательно соединенных смесителей непрерывного действия центробежного типа.

Эксперименты проводились следующим образом. Основные компоненты подавались шнековым 1 , а ключевой порционным 2 дозаторами в СНД 3 [5] (см. рис.1), при их соотношении 1:10. Далее полученная смесь и основной компонент из шнекового дозатора 4 поступали в СНД 5 [4]. В нем проходил второй этап смешивания, при котором предварительная смесь разбавлялась основным компонентом до содержания ключевого компонента в диапазоне от 1: 600 до 1:1000. То есть, на втором этапе соотношение предварительной смеси и основного компонента составляло от 1:60 до 1:100. Также в ходе экспериментов изменялась частота вращения роторов обоих центробежных смесителей (ЦС) от 10 до 15 с-1.

Рис. 1. Схема смесительного агрегата центробежного типа

Для исследования работы предложенного СА использовались следующие основные компоненты: сухое молоко, мука пшеничная, сахар-песок, пшено. В качестве ключевых – аскорбиновая кислота, манка и поваренная соль.

По методике, изложенной в книге Ю.П. Грачева [2], были определены все необходимые параметры для определения ПФЭ 2 на двух конструкциях СНД.

Базовые (нулевые) точки и шаги варьирования приведены в таблице 1.

Таблица 1

Уровни и интервалы варьирования

|

Фактор и его обозначение |

Верхний уровень |

Нижний уровень |

Центр плана |

Интервал варьирования |

|

Частота вращения ротора n, с-1 |

15 |

10 |

12,5 |

2,5 |

|

Соотношение смешиваемых компонентов C |

1:600 |

1:1000 |

1:800 |

1:200 |

С целью получения более точного значения измеряемого параметра на каждом режиме работы СНД проводилась серия опытов (от 3 до 5), из которой исключались результаты, значительно отличающиеся от средних.

Усредненные значения коэффициента неоднородности представлены в таблице 2.

Таблица 2

Коэффициент неоднородности, полученный на двух последовательно установленных ЦС

|

Названия факторов и их значения |

Коэффициент неоднородности Vc для смесей, % |

||||

|

C |

n |

Сухое молоко – аскорбиновая кислота |

Мука пшеничная – аскорбиновая кислота |

Сахар – манка |

Пшено – поваренная соль |

|

1:600 |

10 |

9,87 |

9,56 |

9,14 |

7,42 |

|

1:800 |

10 |

10,5 |

9,81 |

9,35 |

7,71 |

|

1:1000 |

10 |

14,3 |

13,21 |

11,54 |

10,98 |

|

1:600 |

12,5 |

7,98 |

8,21 |

8,67 |

7,98 |

|

1:800 |

12,5 |

8,31 |

9,21 |

9,28 |

8,1 |

|

1:1000 |

12,5 |

12,98 |

12,81 |

10,57 |

8,27 |

|

1:600 |

15 |

8,23 |

8,41 |

8,24 |

7,02 |

|

1:800 |

15 |

9,87 |

9,27 |

9,9 |

9,12 |

|

1:1000 |

15 |

12,95 |

12,75 |

10,02 |

8,42 |

Анализ данных таблицы 2 показывает, что качество полученных смесей можно считать удовлетворительным, так как коэффициент неоднородности находится в диапазоне 7–14 %. Большая величина Vc соответствует плохосыпучим смесям (сухое молоко – аскорбиновая кислота, мука пшеничная – аскорбиновая кислота) при соотношении смешиваемых компонентов 1:1000 и частоте вращения роторов 15 с-1. При этом наблюдалось налипание смешиваемых материалов на стенки корпуса и ротора у обоих ЦС. Часть материала переходит в пылевоздушное пространство, витая в нем на протяжении всего периода процесса смешивания, происходит сегрегация смеси и ухудшение ее качества. Наилучшие результаты получались на хорошо сыпучих смесях, имеющих близкие физико-механические характеристики (по плотности и гранулометрическому составу). Например, смесь пшено – поваренная соль во всем диапазоне исследований имела коэффициент неоднородности не более 10%. Однако смешивание таких компонентов на больших частотах вращения ротора подвергает их частичному измельчению, приводящему к некоторой погрешности в измерениях качества смеси ситовым анализом, сопутствующей некоторому увеличению Vc.

При помощи пакета «Statistica 6.0» проводили вычисление корреляций между следующими переменными: соотношение смешиваемых компонентов С; частота вращения роторов n; Vc для смеси сухое молоко – аскорбиновая кислота (СМ-АК); Vc для смеси пшеничная мука – аскорбиновая кислота (ПМ-АК); Vc для смеси сахар – крупа манная (С-КМ); Vc для смеси пшено – поваренная соль (П-ПС). Результаты представлены в таблице 3.

Корреляционная матрица

Таблица 3

|

Показатель |

С |

n |

Vc СМ – АК |

Vc ПМ – АК |

Vc С – КМ |

Vc П – ПС |

|

С |

1,000 |

0,000 |

0,874262 |

0,912675 |

0,874776 |

0,653336 |

|

n |

0,000 |

1,000 |

-0,2236 |

-0,1558 |

-0,2690 |

-0,1928 |

|

Vc СМ – АК |

0,874 |

-0,223 |

1,000000 |

0,975923 |

0,907912 |

0,672345 |

|

Vc ПМ – АК |

0,912 |

-0,155 |

0,975923 |

1,000000 |

0,882834 |

0,617055 |

|

Vc С – КМ |

0,874 |

-0,269 |

0,907912 |

0,882834 |

1,000000 |

0,871270 |

|

Vc П – ПС |

0,653 |

-0,192 |

0,672345 |

0,617055 |

0,871270 |

1,000000 |

На пересечении строк и столбцов стоят корреляции переменных. Можно заметить, что матрица симметричная, это отражает тот факт, что коэффициент корреляции, например, переменных Vc СМ–АК, конечно же, равен коэффициенту корреляции при Vc СМ – АК. Из данной таблицы видно, как на каждую из смесей влияют С и n. Например, для смеси ПМ – АК соотношение смешиваемых компонентов оказывает наибольшее влияние, так как коэффициент корреляции стремится к единице (0,912). Частота вращения роторов меньше влияет на качество смеси, так как их коэффициент корреляции находится около нуля (-0,155). Из таблицы видно, что корреляция положительна, так как коэффициент вариации при различных частотах вращения и соотношении смешиваемых компонентов на различных смесях носит хаотичный порядок. Его величина не уменьшается, а даже в некоторых случаях увеличивается с возрастанием частоты вращения ротора и понижением соотношения смешиваемых компонентов.

Среднее

Среднее±Ст.ош.

Среднее±Ст.откл.

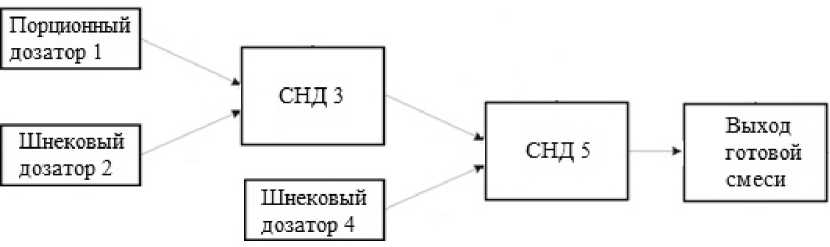

Рис. 2. Усредненные значения коэффициентов неоднородности для различных смесей

Из графика видно, что средняя величина Vc различна и склонна к возрастанию при смешивании плохо сыпучих компонентов и к уменьшению при получении хорошо сыпучих смесей, близких по физикомеханическим свойствам.

Для оценки функциональной зависимости между независимыми функциональными переменными – Х 1 (С), Х 2 (n) и откликом Vc воспользовались методом множественного регрессионного анализа [3].

В таблице 4 приводятся показатели качества подобранной модели регрессии. Например, для смеси сухое молоко – аскорбиновая кислота R2 равен 0,81436. Это значит, что построенная регрессия объясняет более 81 % разброса значений переменной относительно среднего. F-критерий = 13,16, а p = 0,00640.

Краткие сведения регрессионного анализа

Таблица 4

|

Показатель |

Значения анализа |

|||

|

Сухое молоко – аскорбиновая кислота |

Мука пшеничная – аскорбиновая кислота |

Сахар – манка |

Пшено – поваренная соль |

|

|

Множественный R |

0,90242 |

0,92589 |

0,91522 |

0,681216 |

|

Множественный R2 |

0,81436 |

0,85727 |

0,8376 |

0,464055 |

|

Скорректированный R2 |

0,75248 |

0,80969 |

0,7835 |

0,285406 |

|

F-критерий |

13,16030 |

18,01845 |

15,475 |

2,597586 |

|

p-значение |

0,00640 |

0,00291 |

0,00428 |

0,153944 |

|

Стандартная ошибка оценки |

1,16225 |

0,86860 |

0,46679 |

0,980464 |

Следовательно, построенная регрессия высокозначима, так как уровень значимости р для исследуемых смесей стремится к нулю. Стандартная ошибка оценки показывает рассеяние наблюдаемых значений относительно регрессионной прямой.

Для того чтобы узнать, какие из независимых переменных (С или n) дают больший вклад в предсказание коэффициента неоднородности, необходимо изучить регрессионные (или В) коэффициенты. Для этого представим в таблице 5 результаты множественной регрессии.

Таблица 5

|

Beta |

Std. Err. |

В |

Std. Err. |

t(23) |

p-level |

|

|

Смесь сухое молоко – аскорбиновая кислота |

||||||

|

Свободный член |

- |

- |

-226,97 |

48,45 |

-4,6841 |

0,003381 |

|

X1 |

0,8742 |

0,1758 |

2,358 |

0,474 |

4,9702 |

0,002526 |

|

X2 |

-0,2236 |

0,1758 |

-0,241 |

0,189 |

-1,2715 |

0,250597 |

|

Смесь мука пшеничная – аскорбиновая кислота |

||||||

|

Свободный член |

- |

- |

-201,87 |

36,21 |

-5,5745 |

0,001414 |

|

X1 |

0,9126 |

0,1542 |

2,098 |

0,354 |

5,9174 |

0,001037 |

|

X2 |

-0,1558 |

0,1542 |

-0,143 |

0,141 |

-1,0105 |

0,351248 |

|

Смесь сахар – манка |

||||||

|

Свободный член |

- |

- |

-92,16 |

19,46 |

-4,7358 |

0,003205 |

|

X1 |

0,8747 |

0,1645 |

1,0133 |

0,190 |

5,3175 |

0,001799 |

|

X2 |

-0,2690 |

0,1645 |

-0,1247 |

0,076 |

-1,6354 |

0,153063 |

|

Смесь пшено – поваренная соль |

||||||

|

Свободный член |

- |

- |

-79,62 |

40,87 |

-1,9478 |

0,099360 |

|

X1 |

0,6533 |

0,2988 |

0,8750 |

0,400 |

2,1860 |

0,071467 |

|

X2 |

-0,1928 |

0,2988 |

-0,103 |

0,160 |

-0,6453 |

0,542549 |

Результаты множественной регрессии

В данной таблице представлены стандартизованные коэффициенты Beta и нестандартизованные В регрессионные коэффициенты (веса), их стандартные ошибки Std. Err. Beta и Std. Err. B и уровни значимости p-level, а также t – критерий для проверки гипотезы о равенстве 0 свободного члена регрессии. Beta-коэффициенты оцениваются по стандартизованным данным, имеющим выборочное среднее 0 и стандартное отклонение 1. Поэтому величина Beta коэффициентов позволяет нам сравнить соответственные вклады каждой из независимых переменных в предположение зависимой Vc. Как видно из таблицы результатов, статически значимой является переменная С (ее значения в таблице представлены курсивом), значения которой самые большие, т.е. стремятся к единице. Именно она оказывает наиболее сильное влияние на коэффициент неоднородности. Причем для всех смесей регрессионный коэффициент Х1 положителен, т.е., чем меньше соотношение смешиваемых компонентов, тем меньше коэффициент неоднородности Vc. Вклад в регрессию коэффициента Х2 отрицателен. Поэтому, чем больше частота вращения роторов, тем меньше Vc. Также можно отметить, что минимальные значения Beta-коэффициентов имеет регрессионный Х2, который оказывает небольшое влияние на качество смешивания, по крайней мере, в исследуемом диапазоне.

Далее находим уравнения регрессии, описывающие влияние технологических и режимных параметров СНД на качество изготавливаемых смесей в кодированном и натуральном виде соответственно.

Для смеси сухое молоко – аскорбиновая кислота:

Vс = 83,7445-585,9293×X1-4,8614×X2+1990,5236×X12-1,2751×X1×X2+0,1915 X22;(1)

Vс =34328,9449-495966,1×c-0,6689×n+1795056,974×с2-15,3165×c×n+0,0306×n2.(2)

Для смеси мука пшеничная – аскорбиновая кислота:

Vс = 58,4679-525,9076×X1-1,5627×X2+1835,6314×X12+2,1474×X1×X2+0,068×X22;(3)

Vс = 31544,3852-456793,4648×c+2,5413×n+1655374,049×c2-25,794×c×n+0,0109×n2.(4)

Для смеси сахар – манка:

Vc = 28,5537-154,869×X1-1,0144×X2+422,6487×X12+0,9418×X1×X2+0,0307×X22;(5)

Vc =7445,7071-106405,4202×c-2,0366×n+381144,978×c2+11,3129×c×n+0,0049×n2.(6)

Для смеси пшено – поваренная соль:

Vc = 33,2339-153,3683×X1-2,0548×X2+247,9507×X12+4,8837×X1×X2+0,0525×X12;(7)

Vc = 4729,6656-64951,2894×c-8,8517×n+223602,1644×c2 +58,663×c×n+0,0084×n2.(8)

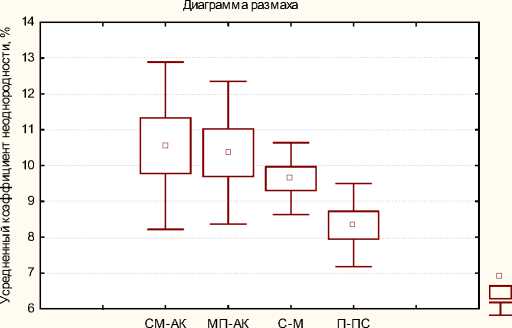

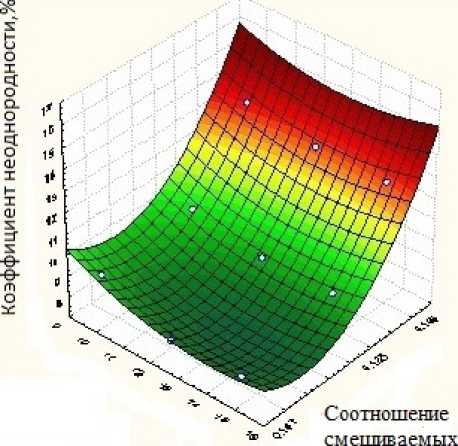

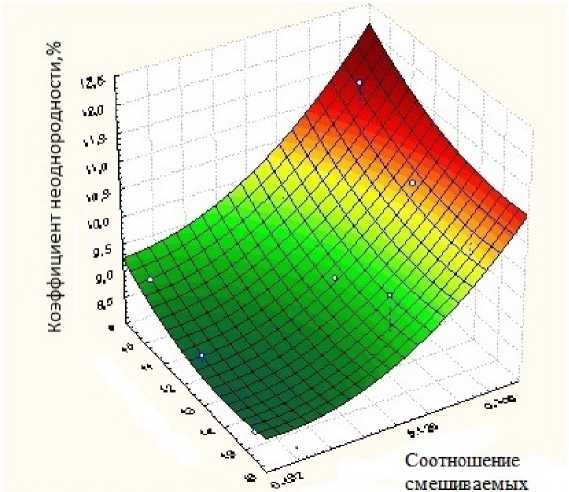

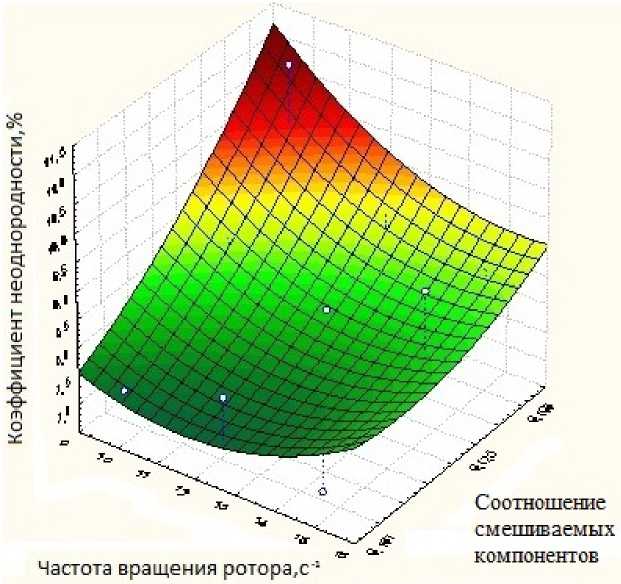

В качестве примера рассмотрим поверхности отклика, описываемые расчетными регрессионными уравнениями, представленные на рисунках 3–6.

Рис. 3. Поверхность отклика для смеси сухое молоко – аскорбиновая кислота

Частота вращения ротора,с': компонентов

Рис. 4. Поверхность отклика для смеси мука пшеничная – аскорбиновая кислота

Частота вращения ротора, с ’ компонентов

Рис. 5. Поверхность отклика для смеси сахар – манка

Рис. 6. Поверхность отклика для смеси пшено – поваренная соль

Анализ полученных графических интерпретаций показывает, что два последовательно установленных СНД позволяют получать смеси хорошего качества при частоте вращения их роторов 15 с-1 и соотношении смешиваемых компонентов 1:600. Увеличение С приводит к ухудшению качества всех смесей. При этом значения коэффициента неоднородности не превышают 14%.

Таким образом, при исследовании влияния на качество получаемых смесей технологических и режимных параметров работы двух последовательно установленных СНД выявлено, что отдельное воздействие каждой исследуемой переменной и их совместное влияние соответствует положительной корреляции с откликом.

Выводы

В ходе исследования процесса смешивания сыпучих материалов по методу последовательного разбавления смеси выяснилось, что при смешивании сыпучих компонентов, имеющих близкие физикомеханические характеристики (по плотности и гранулометрическому составу) при частоте вращения роторов смесителя 15 с-1 и соотношении смешиваемых компонентов 1:600, получались смеси хорошего качества (Vc=8%). В остальных случаях они были удовлетворительного качества, так как значения коэффициентов неоднородности не превышали 12%.

Полученные уравнения регрессии адекватно (R2=81%) описывают влияние технологических и режимных параметров СНД на качество изготавливаемых смесей.

Величина коэффициентов веса позволяет сделать вывод о том, что соотношение смешиваемых компонентов оказывает наибольшее влияние на зависимый коэффициент неоднородности, так как для всех исследуемых смесей значения Beta положительны и стремятся к единице. Это свидетельствует о том, что увеличение соотношения смешиваемых компонентов до 1:1000 приводит к ухудшению качества смеси (Vc=14%). Частота вращения ротора оказывает небольшое влияние на качество смешивания, так как значения коэффициентов веса отрицательны и близки к нулю. Следовательно, увеличение частоты вращения ротора до 15 с-1 приводит к повышению качества готовых смесей.

Поэтому разработанный смесительный агрегат целесообразно использовать для получения смесей с соотношением компонентов порядка 1:500…1000 в пищевой, сельскохозяйственной, химической и строительной отраслях промышленности.