Исследование реологических параметров при производстве обогащенного зерненого творога

Автор: Бобракова Л.А., Мамаев А.В.

Журнал: Вестник аграрной науки @vestnikogau

Рубрика: Технология пищевых продуктов

Статья в выпуске: 1 (40), 2013 года.

Бесплатный доступ

Для обеспечения максимального выхода разработана технология производства зерненого творога, обогащенного сухими молочно - белковыми концентратам, а это влечет изменение технологических параметров при производстве. Определенный научный и практический интерес представляют исследования влияния на реологические свойства кислотно-сычужного сгустка варьирования рецептуры смеси и получения динамики кислотно-сычужного свертывания молока. Обогащение молока сухими концентратами сокращает технологический процесс производства и сокращает экономические затраты при повышении рентабельности производства продукта.

Зерненый творог, реологические характеристики, молочно-белковые концентраты, обогащение, эффективная вязкость, реометрия, синерезис

Короткий адрес: https://sciup.org/147124034

IDR: 147124034 | УДК: 637.146.3:532.135

Текст научной статьи Исследование реологических параметров при производстве обогащенного зерненого творога

Реология рассматривает процессы , связанные с необратимыми остаточными деформациями и течением разнообразных вязких и пластических материалов ( неньютоновских жидкостей , дисперсных систем и др .), а также явления релаксации напряжений , упругого последействия и т . д . Экспериментальная реология ( реометрия ) определяет различные реологические свойства веществ с помощью специальных приборов и испытательных машин . Научный и практический интерес представляют исследования влияния на реологические свойства кислотно - сычужного сгустка варьирования рецептуры смеси и получения динамики кислотно - сычужного свертывания молока . [2]

Производство обогащенного зерненного творога сложный технологический процесс . Один из основных процессов при изготовлении зерненого творога – заквашивание и сквашивание . При обогащении молока - сырья в производстве зерненного творога процесс образования молочного сгустка сокращается во времени . Большое значение для получения творожного зерна хорошего качества и предупреждения его распыления при отваривании имеет качество молочного сгустка . Для прогнозирования качества готового творожного зерна необходимо исследовать влияние нормализации , молока – сырья сухими молочными концентратами , на процесс образования молочного сгустка , а так же исследовать реологические показатели сгустков .

Материалы и методика исследований

Для исследования обогащенного зерненого творога , были подготовлены идентичные образцы зерненого творога выработанного при использовании сухих молока и белка , один из образцов был принят за контрольный .

В зависимости от содержания белка в молоке - сырье , вводится концентрированный сухой белок , контрольный образец - не содержал концентрированного белка .

Для определения количества вносимого белка рассчитывали отношение разницы массовой доли белка в молоке - сырье и нормализованном молоке к разнице массовой доли белка в сухом концентрате и нормализованном молоке .

Нормализацию обезжиренного молока сухим концентрированным белком или сухим обезжиренным молоком осуществляли с учетом массовой доли белка или сухого обезжиренного молочного остатка ( СОМО ) в молоке - сырье и массовой доли белка в сухом концентрате или СОМО в сухом обезжиренном молоке .

Для определения количества вносимого белка рассчитывали отношение разницы массовой доли белка в молоке - сырье и нормализованном молоке к разнице массовой доли белка в сухом концентрате и нормализованном молоке .

К

б

М ⋅ ( К - К ) .. ...

к. -к. б.с.к. б.н.м.

где Кб – количество необходимого сухого концентрата , г ;

К б . м . – массовая доля белка в молоке - сырье , %;

К б . н . м . – массовая доля белка в нормализованном молоке , %;

К б . с . к . — массовая доля белка в сухом концентрате , %;

М м – количество заквашиваемого молока , г .

Для определения количества вносимого СОМ рассчитывают отношение разницы содержания СОМО в молоке - сырье и нормализованном молоке к разнице содержания СОМО в сухом обезжиренном молоке и нормализованном молоке .

Кс . м .

Мм ⋅ ( Кс . м . - Кс . н . м .)

к -к с.с.м. с.н.м.

К с . м . - количество необходимого сухого обезжиренного молока , г ;

К с . м . - СОМО в молоке - сырье , %;

К с . н . м . - СОМО в нормализованном молоке , %;

К с . с . м . - СОМО в сухом обезжиренном молоке , %.

При нормализации получили три образца : образец 1 содержал сухой белковый концентрат для нормализации по массовой доли белка в обезжиренном молоке до 3,2 %; образец 2 содержал сухое обезжиренное молоко для нормализации по массовой доли сухих веществ в обезжиренном молоке до 9,5 %; контрольный образец не содержал сухих концентратов . Рецептура на творожное зерно приведена в таблице 1.

Таблица 1 – Рецептура на творожное зерно

|

Наименование сырья |

Масса компонентов , кг |

||

|

Образец 1 |

Образец 2 |

Образец 3 ( контрольный ) |

|

|

Молоко обезжиренное |

1000 |

1000 |

1000 |

|

Сухой концентрированный белок : - 54% |

7,8 |

- |

- |

|

СОМ |

- |

22,36 |

- |

|

Сычужный фермент |

1 |

1 |

1 |

|

Закваска |

50 |

50 |

50 |

|

Хлорид кальция |

1 |

1 |

1 |

|

Итого |

1059,8 |

1074,36 |

1052 |

Из данных образцов нормализованного молока вырабатывали обогащенный зерненый творог .

Под действием внешней нагрузки в любом продукте возникают деформации и напряжения , которые зависят от состава и строения выбранных объектов исследования , являясь мерой сил внутреннего взаимодействия между элементами их структуры . Исследовались реологические свойства сгустков в цилиндрическом измерительном устройстве . Ротационного вискозиметра РЕОТЕСТ -2. Использовался диапазона касательного напряжения – I. Ячейка Н . Число оборотов двигателя 1500 мин – 1 .

Касательное напряжение :

τ r

α

⋅ , Па Ζ

Z – константа цилиндра , 23,3

α - значение , отсчитанное со шкалы индикаторного прибора ( дел . шкалы ).

Эффективная вязкость :

τ r

η = ⋅ , Па∙с

D r

D r – градиент напряжения на срез , с

Результаты и их обсуждения

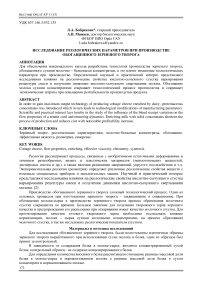

На рисунке представлен график зависимости качества сгустка от продолжительности свертывания молока , и этапы образования сгустка : I этап – молоко без сгустка ; II этап – начало образования сгустка ; III этап – хороший плотный сгусток ; IV этап – начало стадии синерезиса ; V этап - ухудшение качества сгустка .

Рисунок 1 – График зависимости качества сгустка от продолжительности свертывания молока

Установлено , что образец 1 обладает лучшими реологическими параметрами ( пластичность , вязкость , упругость ). Уже на втором часу сквашивания сгусток данного образца стал образовываться наиболее интенсивнее , чем у остальных образцов .

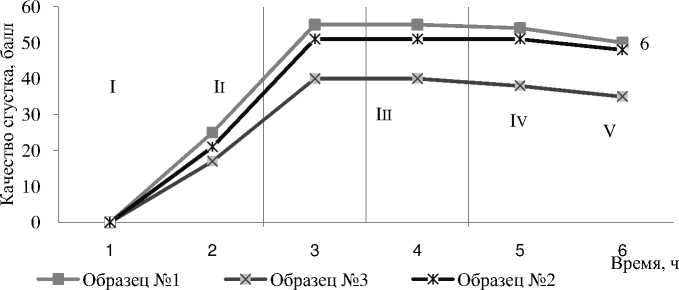

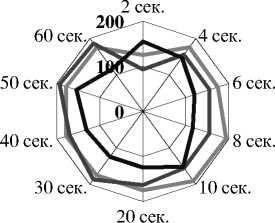

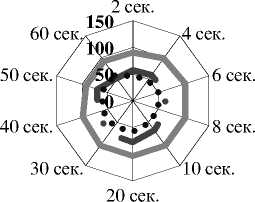

При исследовании и расчете эффективной вязкости в зависимости от времени сквашивания молока мы получили данные , представленные на рисунках 2 - 7.

- Образец № 1

^^^^^^^е Образец № 2

^^^^^^^е Образец № 3

Рисунок 2 – Эффективная вязкость образцов (2, а ,I, время сквашивания - 3,5 часа ), Па∙с

Образец № 1

^^^^е • Образец № 2

Образец № 3

Рисунок 3 – Эффективная вязкость образцов (4, а ,I, время сквашивания - 3,5 часа ), Па∙с

2 сек .

50 сек .

40 сек .

6 сек .

8 сек .

.

20 сек .

60 сек .

30 сек .

10 сек .

Образец № 1

^^^^™ • Образец № 2

Образец № 3

2 сек .

50 сек .

40 сек .

6 сек .

8 сек .

.

20 сек .

60 сек .

30 сек .

10 сек .

Образец № 1

^^^^е • Образец № 2

Образец № 3

Рисунок 4 – Эффективная вязкость образцов (6, а ,I, время сквашивания - 4 часа ), Па∙с

Рисунок 5 – Эффективная вязкость образцов (2, а ,I, время сквашивания - 4 часа ), Па∙с

Таблица 2 – Эффективная вязкость сгустков в процессе сквашивания

|

Параметры продукта |

Исследования |

Эффективная вязкость при данных условиях , Па∙с |

Уравнение регрессии |

||

|

время сквашивания |

рН сгустка |

номер образца |

|||

|

сз о сЗ У Ю СП |

5,40 ± 0,15 |

Образец № 1 |

Н ячейка , 2, а ,I, 20 0 С |

178,63 ± 0,19 |

y = 146,93x0,1085 R2 = 0,435 |

|

5,55 ± 0,11 |

Образец № 2 |

Н ячейка , 2, а ,I, 20 0 С |

170,87 ± 0,12 |

y = 108,6x0,2516 R2 = 0,7975 |

|

|

5,88 ± 0,21 |

Образец № 3 |

Н ячейка , 2, а ,I, 20 0 С |

124,27±0,14 |

y = 146,61x-0,0621 R2 = 0,1433 |

|

|

сз о сЗ Ю СП |

5,40 ± 0,15 |

Образец № 1 |

Н ячейка , 4, а ,I, 20 0 С |

98,38±0,12 |

y = 97,591x0,0079 R2 = 0,0103 |

|

5,55 ± 0,11 |

Образец № 2 |

Н ячейка , 4, а ,I, 20 0 С |

69,90±0,13 |

y = 59,215x0,0659 R2 = 0,1415 |

|

|

5,88 ± 0,21 |

Образец № 3 |

Н ячейка , 4, а ,I, 20 0 С |

58,25±0,13 |

y = 44,784x0,1239 R2 = 0,8526 |

|

|

сЗ о сЗ |

5,36 ± 0,22 |

Образец № 1 |

Н ячейка , 6, а ,I, 20 0 С |

36,24±0,13 |

y = 28,956x0,1138 R2 = 0,8179 |

|

5,39 ± 0,25 |

Образец № 2 |

Н ячейка , 6, а ,I, 20 0 С |

30,20±0,14 |

y = 47,92x-0,3418 R2 = 0,5472 |

|

|

5,77 ± 0,19 |

Образец № 3 |

Н ячейка , 6, а ,I, 20 0 С |

25,030,19 |

y = 26,5x-0,0761 R2 = 0,1631 |

|

|

сЗ сЗ У |

5,36 ± 0,22 |

Образец № 1 |

Н ячейка , 2, а ,I, 20 0 С |

194,17±0,13 |

y = 172,82x0,0783 R2 = 0,0614 |

|

5,39 ± 0,25 |

Образец № 2 |

Н ячейка , 2, а ,I, 20 0 С |

147,57±0,12 |

y = 135,73x0,0248 R2 = 0,0458 |

|

|

5,77 ± 0,19 |

Образец № 3 |

Н ячейка , 2, а ,I, 20 0 С |

120,38±0,14 |

y = 87,679x0,1889 R2 = 0,5002 |

|

|

сЗ сЗ У Юг |

5,06 ± 0,62 |

Образец № 1 |

Н ячейка , 4, а ,I, 20 0 С |

91,910,19 |

y = 0,509x + 85,34 R² = 0,051 |

|

5,17 ± 0,65 |

Образец № 2 |

Н ячейка , 4, а ,I, 20 0 С |

77,670,19 |

y = 0,635x + 74,30 R² = 0,049 |

|

|

5,70 ± 0,17 |

Образец № 3 |

Н ячейка , 4, а ,I, 20 0 С |

75,08±0,12 |

y = 1,915x + 64,54 R² = 0,683 |

|

|

сЗ У |

5,06 ± 0,62 |

Образец № 1 |

Н ячейка , 6, а ,I, 20 0 С |

32,79±0,13 |

y = -0,216x + 36,18 R² = 0,031 |

|

5,17 ± 0,65 |

Образец № 2 |

Н ячейка , 6, а ,I, 20 0 С |

29,34±0,12 |

y = 0,522x + 25,94 R² = 0,295 |

|

|

5,70 ± 0,17 |

Образец № 3 |

Н ячейка , 6, а ,I, 20 0 С |

25,89±0,13 |

y = -0,638x + 28,19 R² = 0,499 |

|

2 сек .

50 сек .

40 сек .

6 сек .

8 сек .

20 сек .

60 сек .

30 сек .

4 сек .

10 сек .

Образец № 1

Образец № 2

Образец № 3

2 сек .

50 сек .

40 сек .

6 сек .

8 сек .

20 сек .

60 сек .

30 сек .

4 сек .

10 сек .

Рисунок 6 – Эффективная вязкость образцов (4, а ,I, время сквашивания - 4,5 часа ), Па∙с

Образец № 1

^^^^* • Образец № 2

Образец № 3

Рисунок 7 – Эффективная вязкость образцов (6, а ,I, время сквашивания - 4,5 часа ), Па∙с

При рассмотрении эффективной вязкости, при заданных условиях в зависимости от времени воздействия на исследуемое вещество установлено, что более высокими показателями отличается первый образец. Эффективная вязкость образцов 1 и 2 при заданных условиях (2,а,I,) и времени сквашивания - 3,5 часа существенно не отличалась, друг от друга и находилась в пределах 170190 Па∙с, а у образца 3, эффективная вязкость составляла 124 Па∙с, что значительно ниже показателей у 1 и 2 образцов. При изменении заданных условиях (4,а,I,) и времени сквашивания - 3,5 часа эффективная вязкость образцов 2 и 3 была значительно ниже, и находилась в пределах 46 – 77 Па∙с, чем у образца 1, эффективная вязкость которого была в пределах 90 – 103 Па∙с. При заданных условиях (6,а,I,) и времени сквашивания - 4,5 часа эффективная вязкость образцов 2 и 3 находилась в пределах 18 – 25 Па∙с, а у образца 1- 30 – 38 Па∙с. Это связано с тем, что молочный сгусток при производстве зерненного творога из молока, обогащенного сухими концентратами, образуется и уплотняется быстрее. Это показывает, что сгустки образцов с добавлением сухих концентратов быстрее достигают значений необходимого рН, т.е. готовы к разрезанию.

Применение обезжиренного молока в качестве сырья увеличивает скорость формирования сгустка , а также скорость его синерезиса . Установлено , что плотность , рассыпчатость , упругость и обезвоженность сгустка возрастают при увеличении концентрации натурального молока , следовательно , структура сгустка формируется в процессе его уплотнения . При повышении концентрации возрастает также плотность белковой сетки . Т . е образец № 1, в состав которого сухой концентрированный белок , имеет более прочный сгусток ( белковую сетку ) по сравнению с остальными образцами . Это видно и при исследовании эффективной вязкости сгустков в процессе сквашивания .

Эффективная вязкость при заданных одинаковых условиях у образца № 1 на порядок выше , чем у других образцов . Так при времени сквашивания 3,5 часа эффективная вязкость при данных условиях ( Н ячейка , 2, а ,I, 20 0 С ) у образца № 1 равна 178,63 Па∙с , а у контрольного образца 124,27 Па∙с . При времени сквашивания 4,5 часа эффективная вязкость при данных условиях ( Н ячейка , 6, а ,I, 20 0 С ) у образца № 1 равна 32,79 Па∙с , а у контрольного образца 25,89 Па∙с .

Выводы

На основании проведенных исследований установлено , что сгустки образцов с добавлением сухих концентратов быстрее достигаю значений рН и готовы к разрезанию для дальнейшей обработки . Следовательно обогащение молока сухими концентратами сокращает технологический процесс производства и сокращает экономические затраты при повышении рентабельности производства продукта .

Список литературы Исследование реологических параметров при производстве обогащенного зерненого творога

- Домашний сыр -решение проблем//Молочная промышленность. 2008. № 1. С. 41 -42

- Горбатова А. В. Реология мясных и молочных продуктов. М.: Пищевая промышленность, 1995

- Структурно -механические свойства творожных продуктов/З. С. Зобкова, С. А. Щербакова [и др.]//Молочная промышленность. 2007. № 7. С. 49

- Mamaev A., Leshukov K., Stepanova S. Use of silver ions in pasteurized milk production//Russian Journal of Agricultural and Socio-Economic Sciences 2012 №10 URL: http://www.rjoas.com/issue-2012-10/i010_article_2012_04.pdf (дата обращения: 09.01.2013)