Исследование системы управления процессом дозирования сыпучих материалов на имитационной модели

Автор: Байбосынова Ж.А., Медведков Е.Б.

Журнал: Вестник Алматинского технологического университета @vestnik-atu

Рубрика: Техника и технологии

Статья в выпуске: 2 (98), 2013 года.

Бесплатный доступ

В работе приводятся результаты исследования системы автоматического регулирования процесса дозирования сыпучих компонентов шнековыми питателями для приготовления смеси. Использование предложенной методики позволило снизить время и затраты по сравнению с исследованием работы реальной системы в лабораторных или промышленных условиях. Полученные результаты показали, что точность дозирования зависит от производительности шнекового питателя и не зависит от задаваемой массы дозируемых компонетов.

Автоматическое управление, имитационная модель, дозирование, структурная схема, сыпучие материалы, шнековый питатель

Короткий адрес: https://sciup.org/140204656

IDR: 140204656 | УДК: 681.5

Текст научной статьи Исследование системы управления процессом дозирования сыпучих материалов на имитационной модели

Основой построения конкурентоспособной экономики является широкое внедрение инноваций в промышленность [1,2]. Повышение производительности труда невозможно без использования современных высокопроизводительных, энергосберегающих технологий, автоматизации производственных процессов. Одним из важных направлений развития перерабатывающей промышленности Республики Казахстан является повышение качества кормов за счет создания обогащенных витаминами и микроэлементами смесей, в том числе сухих. В пищевой промышленности также широко используются различные сухие смеси, в том числе из различных видов круп и муки. В связи с этим создание АСУ ТП для процессов дозирования компонентов при приготовлении сухих сыпучих смесей является актуальным.

Объекты и методы исследования

Целью проведенной авторами работы является проверка эффективности предла- гаемой автоматической системы регулирования процессом смешивания сыпучих компонентов.

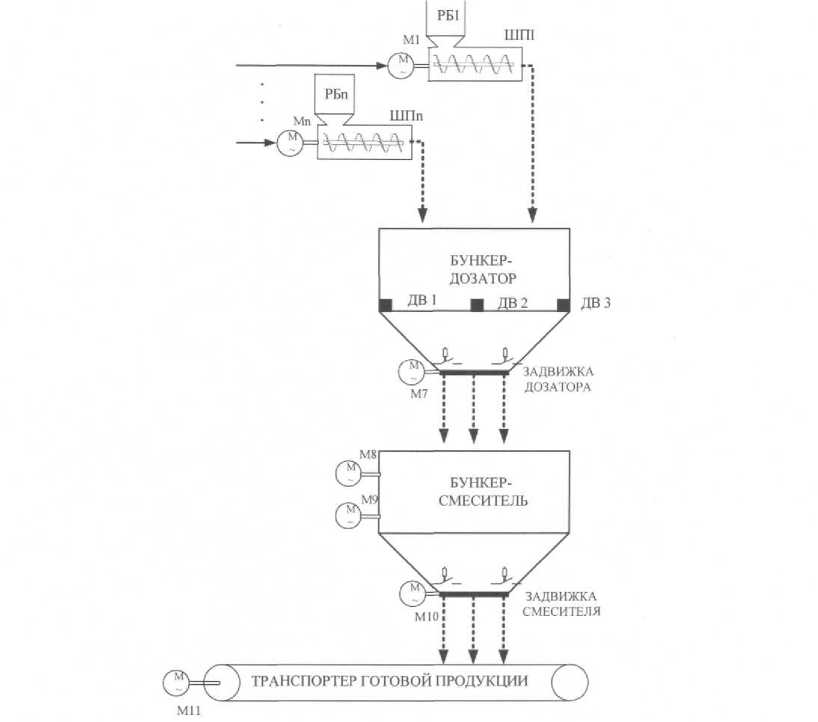

Объектом исследования является АСУ ТП, функциональная схема которого приведена на рисунке 1.

Шнековые питатели (шнеки) являются прекрасным решением для транспортирования, выгрузки и дозирования сыпучих материалов различного вида, от порошкообразных до мелкокусковых.

Рисунок 1- Функциональная схема системы дозирования сыпучихматериалов.

ПЧ - преобразователь частоты;КМ - контактор; НСУ - нормирующий суммирующий усилитель; М -асинхронный двигатель;ТДВ - тензодатчик веса;ШП- шнековый питатель; РБ- расходный бункер; SQC -концевые выключатели (SQC1 - SQC4)

Производительность винтовых конвейеров в среднем 20 - 40 м3/ч.

Благодаря таким качествам, как простота устройства и технического обслуживания, шнековые конвейеры применяются на предприятиях химической, строительной, пищевой отраслях промышленности.

Шнеки могут быть как с гибким, так и с жестким валом. Наличие гибкого позволяет транспортировать материал по наиболее оптимальной траектории, получать высокую производительность и экономию электроэнергии.

Дозаторы предназначены для дозирования сыпучих компонентов, таких как мука, сахар-песок, сахарная пудра, чай, кофе, какао-порошок, сухое молоко, полимерные материалы, строительные материалы, гранулированные продукты, медикаменты, металлы и прочее, массой от 1 до 500 кг в зависимости от насыпного веса компонента [3-6].

Для обеспечения высокой надежности программно-аппаратный комплекс должен состоять как минимум из трех уровней. Нижний уровень содержит датчики и исполнительные механизмы. Средний уровень включает в себя управляющий контроллер. Верхний уровень представляет собой автоматизированное рабочее место оператора на базе персонального компьютера.

Сырье последовательно поступает из расходных бункеров РБ через шнековые питатели ШП в бункер-дозатор в соответствии с рецептом. Бункер-дозатор подвешен на датчиках веса ДВ. После завершения дозирования содержимое бункера-дозатора через открытую задвижку ссыпается в бункер-смеситель и перемешивается в течение заданного времени. Далее через открытую задвижку смесь высыпается в приемный бункер, откуда отгружается транспортером готовой продукции.

На входе регулятора веса, программно выполненного в контроллере, суммируются сигнал задания на вес, поступающий сигнал с нормирующего усилителя пропорциональный текущему весу. Выход регулятора веса является заданием на частоту преобразователя и, соответственно, скорости вращения мотор-редуктора шнекового питателя. По мере наполнения бункера разница между заданной и действительной массой в бункере уменьшается, что приводит к уменьшению скорости электропривода.

Остановка двигателя осуществляется на небольшой скорости, что положительно сказывается на точности дозирования. После окончания работы первого шнека вступает в работу второй и так далее, до заполнения бункера-дозатора. Как только бункер-дозатор заполнен, и все шнеки выключены, поступает сигнал управления на фидерную сборку реверсивного пуска, которая включает двигатель задвижки и открывает ее. Вся дозированная масса высыпается в бункер-смеситель. Смеситель работает по заданному времени, как время смешивания закончилось, отключается двигатель смесителя и открывается задвижка бункера-смесителя. Также включается двигатель транспортера готовой продукции. Транспортер готовый продукции будет работать по заданному времени.

Технологический процесс дозирования требует максимальной точности дозирования при заданной производительности. Для определения точности дозирования нами использован метод, предусматривающий использование имитационной модели, разработанной в среде Matlab 7.0/Simulink.

Результаты и обсуждение

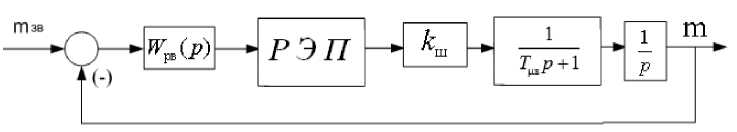

На первом этапе была составлена структурная схема линеаризованного контура веса, приведенная на рисунке 2.

Разомкнутый контур веса, настроенный на модульный оптимум, должен иметь следующую передаточную функцию:

WTO ( р ) 2-ТМ в • р^ • р ) + 1 (1)

где T µ в - малая постоянная времени контура веса.

Рисунок 2 - Структурная схема линеаризованного контура веса.

mзв- задание на вес компонента, m-фактическая измеренная масса, РЭП -регулируемый электропривод, WРВ(р) - передаточная функция регулятора веса, kш коэффициент передачи шнека.

Высота бункера-дозатора составляет ки, соответствующей массе «падающего 3,15 м. Находим время транспортной задерж- столба»:

т

µ в

2■(h8 + ОД"h8) _

2" g

I 2 " ( 3,15 + 0,1 " 3,15 ) \ 2 ■ 9,81

_ 0,594 c

Принимаем малую некомпенсируемую постоянную контура веса, равную величине транспортной задержки шнекового питателя T µ в =0,594 с.

Протекание процессов по контуру веса имеет медленный характер по сравнению с процессами регулируемого электропривода. Поэтому в данной автоматической системе регулируемый привод можно представить пропорциональным звеном. Коэффициент РЭП:

к рэп

ω

макс f z*

рв макс ред

1440/9,5550 ■ 6,3

_ 0,4787

где: iр - коэффициент передачи редуктора, fрв макс- выходная частота ПЧ.

Коэффициент шнекового питателя:

k з ■ Q

_ Qмакс _ Y0 _ (1,23"150000)/800 _ 0 2427

«макс " iред «макс " iред l440/9,55 " 6,3 ,

Передаточная функция разомкнутого контура веса рассматриваемой системы по теории Кейслера определяется следующим образом:

относительно передаточной функции регуля-

тора веса, получаем:

w

раз . к . в

Wрв( р) ■ kрэп ■ kш P(Трв • Р + 1) ,

Она должна быть приравнена к желаемой передаточной функции разомкнутого контура. Решая полученное уравнение

Wрв( Р) ■ к рэп ■ кш _ 1

р (Трв • р +1) 2 ■ Тр • (Трв • р +1)

Wpb(р ) _

к -к -2-Т рэп ш µв

Согласно (7) определим коэффициент

регулятора веса крв _ W,b( р ) _

0,4787 ■ 0,2427 ■ 2 ■ 0,594

_ 7,2452 .

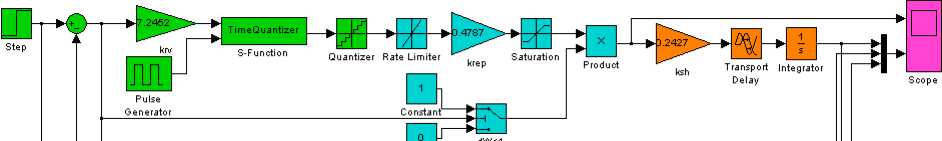

Имитационная модель линеаризованного контура веса, разработанная в среде

Matlab 7.0/Simulink, представлена на рисунке 3.

Рисунок 3 - Имитационная модель линеаризованного контура веса.

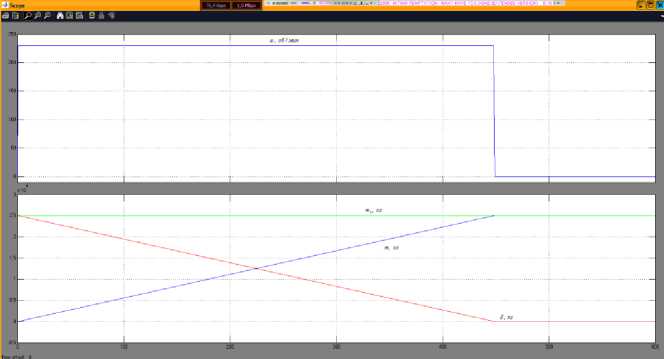

Введя полученные данные в программу, получили кривую переходного процесса до- зирования линеаризованного контура веса (рисунок 4).

Рисунок 4-Переходный процесс дозирования линеаризованного контура веса.

Следующим этапом было создание Разработанная в среде Matlab 7.0/Simulink имитационной модели автоматической систе- модель представлена на рисунке 5. мы дозирования сыпучих материалов.

1 I 2 I 3 I 4

Constantl

Рисунок 5- Имитационная модель автоматической системы дозирования сыпучих материалов.

Здесь цифрой 3 обозначены блоки, моделирующие объект управления - шнековый питатель с заданной производительностью, звено транспортной задержки (время падения дозируемого материала) и интегратор (растущая масса бункера-дозатора). Цифрой 2 обозначены блоки, моделирующие преобразователь частоты: задатчик интенсивности на входе преобразователя, пропорциональное звено. Ограничение выходной частоты на верхнем и нижнем уровнях, а также блоки, имитирующие отключение электропривода при уменьшении ошибки дозирования ниже заданного уровня. Цифрой 1 обозначены блоки задания на вес, регулятор веса и блоки, моделирующие квантование сигнала задания на скорость по времени и уровню. Датчик веса в модели имеет единичный коэффициент передачи.

В работе моделировались переходные процессы дозирования 500 кг (рисунок 6) 5000 кг (рисунок 7) сыпучего материала.

В верхнем окне показан график изменения скорости шнекового питателя. В нижнем окне: текущий вес m , задание на вес mз и ошибка по весу δ . Наличие в системе транспортной задержки приводит к тому, что после остановки двигателя, т.е. потере управляемости системы, вес продолжает увеличиваться, как минимум, на величину массы «падающего столба» материала. Кроме того, масса столба уменьшается пропорционально скорости, предшествующей остановке шнекового питателя.

Точность дозирования в обоих случаях составила 6 кг пересыпа материала при заданиях требуемой массы 500 и 5000 кг, что соответственно составляет 1,2 и 0,12%.

Для того, чтобы увеличить точность дозирования, необходимо учесть «падающий столб» и отключать шнеки немного раньше запланированного.

Рисунок 6- Результаты моделирования при задании 500 кг.

Рисунок 7- Результаты моделирования при задании 5000 кг.

Заключение

Таким образом, имитационная модель, разработанная в среде Matlab 7.0/Simulink, позволила исследовать процесс дозирования сыпучих материалов для приготовления многокомпонентной смеси без использования материальной модели или промышленной линии, что значительно снижает стоимость и время исследований. Установлено, что при выбранной системе управления процессом точность дозирования компонента определяется высотой «падающего столба» сыпучего материала, масса которого зависит от производительности питателя, постоянна и не зависит от величины задаваемой массы. В рассматриваемом случае величина пересыпа составляет 6 кг, что составляет от задаваемой массы 500 кг 1,2%, а 5000 - 0,12%.

Список литературы Исследование системы управления процессом дозирования сыпучих материалов на имитационной модели

- Стратегия индустриально-инновационного развития Республики Казахстан на 2003 -2015 годы.

- Социально-экономическая модернизация -главный фактор развития Казахстана. Послание Президента Республики Казахстан народу. 2012 г.

- Фролов H. В. Снижение энергоёмкости процессов дозирования и смешивания при подготовке кормосмесей/Н. В. Фролов, Г. С. Мальцев//Сборник научных трудов II Международной научно-практической конференции. -Самара, 2005. -С. 257-259.

- Синицын Б. Н., Ерохин А. С. Дозаторы непрерывного действия -средства автоматизации процессов дозирования. Обзорная информация. -М., 1982. -386 с.

- Медведков Е.Б. Совершенствование процессов нагнетания и дозирования пищевых масс: Дис.докт. техн. наук: 21.10.2005/Медведков Е.Б. Альаты, 2005.-268 с. Медведков Е.Б., Еркебаев М.Ж., Кулажанов Т.К. Совершенствование конструкции машины со шнековым нагнетанием/Материалы Международной научно-практической конференции «Состояние, проблемы и перспективы развития механизации сельского хозяйства и машиностроения для АПК», Алматы, 2004. -С. 68-71.