Исследование свойств жира страуса при вытапливании в электрохимически активированной среде

Автор: Горбачева М.В., Тарасов В.Е., Сапожникова А.И.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 4 (90), 2021 года.

Бесплатный доступ

В последние десятилетия в мире наблюдается рост научного интереса к различного рода технологиям, использующим электроактивированные растворы, обладающие высокой реакционной способностью, и представляющими собой мощный инструментарий для интенсификации производственных процессов. Однако, теоретические знания о закономерностях изменения свойств жира при вытапливании в электролите весьма разрозненны, малочисленны и зачастую противоречивы. Работа посвящена исследованию основных факторов, оказывающих влияние на изменение физико-химических свойств и выход жира в процессе вытапливания с использованием католита, для обоснования целесообразности его использования и разработки промышленной линии получения жира. Объектом исследований служил жир страуса, полученный традиционным способом - путем вытапливания в воде и по экспериментальной технологии - в католите; а также технологические режимы жироизвлечения. Согласно полученным данным, жир, вытопленный при рН католита 11, температуре 100 и 75 °С, характеризовался низкими значениями кислотного числа - 0,45 мг КОН/г и 0,40 мг КОН/г, соответственно. Обратная тенденция отмечена при последовательном снижении щелочности ЭХА среды и увеличении температуры плавления жира, что привело к повышению содержания вторичных продуктов окисления в опытных образцах. Установлено, что благодаря высокой реакционной способности ЭХА среды, уменьшается межмолекулярное взаимодействие внутри жировой фазы, что увеличивает подвижность молекул липидов относительно друг друга. Наименьшие показатели вязкости жира (0,42 и 0,4 кПа?с) зафиксированы при обработке жирового сырья в католите с рН 10,5 и 11 и температуре 100 °С. Показано, что увеличение рН католита способствует минимизации значений перекисного числа жира страуса, в отличие от температуры нагрева. Установлено, что обработка сырья в католите при температуре равной 75 °C обеспечивает выход жира 88,4-90,1%, что почти в 1,4 больше, чем при вытапливании в воде. Показано, что при мокром способе вытапливания жира в воде, денатурация белковых структур и более высокая степень жироизвлечения могут быть достигнуты при температуре выше 75 °C, в отличие от предлагаемого способа обработки сырья.

Электролиз, католит, анолит, жир, страусоводство, жироизвлечение, электрохимическая активация, пищевое производство

Короткий адрес: https://sciup.org/140290662

IDR: 140290662 | УДК: 640 | DOI: 10.20914/2310-1202-2021-4-280-289

Текст научной статьи Исследование свойств жира страуса при вытапливании в электрохимически активированной среде

В производстве топленых жиров животного происхождения наибольшее распространение получила тепловая обработка сырья конвективным и кондуктивным методами подвода теплоты. Сухой способ – предусматривает кондуктив-ный нагрев жира-сырца за счет контакта с греющей поверхностью.

При мокром способе жиро-сырье находится в непосредственном контакте с водой или острым паром (конвективный нагрев). Добавление воды при вытопке жира из мягкого жиро-сырья, с одной стороны, способствует разрушению жировой ткани, а с другой – приводит к гидротермической деструкции соединительнотканной оболочки жировой ткани, в результате чего образуются продукты ее распада. Наличие бульонов способствует образованию жировых эмульсий, тем самым повышается возможность гидролиза жира и затрудняется процесс выделения фракций. По этой причине вытопку жира мокрым способом целесообразно проводить при кратковременном воздействии повышенных температур.

В течение последних десятилетий в мире наблюдается рост научного интереса к различного рода технологиям, использующим электроактиви-рованные растворы, обладающие уникальными свойствами, и, благодаря высокой реакционной способности, представляющими мощный инструментарий для интенсификации процессов [1–7]. При электрохимической активации растворы или воду подвергают обработке в одной из камер (катодной или анодной) диафрагменного электрохимического реактора. Вода, подвергнутая воздействию электрического поля, обладает улучшенными экстрагирующими, очищающими и дезинфицирующими свойствами [8–11].

В связи с этим использование активированной жидкости как потенциального источника интенсификации химических реакций в получении жиров по праву может составить конкуренцию традиционно используемым способам: термическому, механохимическому, ультразвуковому, магнитному как по качеству конечных продуктов, так и безопасности [12–15]. Необходимость разработки новых теоретических знаний о закономерностях изменения свойств жира при вытапливании в электрохимически активированной (ЭХА) среде обусловлена весьма ограниченной научной информацией в данном направлении, что, в свою очередь, отрицательно сказывается на создании инновационных экологически безопасных способов переработки жирового сырья и свидетельствует об актуальности исследований в данном направлении.

Кроме того, следует отметить, что в нашей стране сфера использования жира страуса недостаточно разработана в связи с отсутствием систематизированных сведений по его составу, свойствам, а также эффективных технологий. Перечисленные факторы оказывают сдерживающее влияние на объемы заготовок и использование ценного жирового сырья как одного из важных ресурсов отечественного птицеводства.

Цель работы – исследование основных факторов, оказывающих влияние на изменение физико-химических свойств и выход жира страуса в процессе вытапливания с использованием ЭХА среды для подтверждения целесообразности ее использования и разработки промышленной линии получения жира.

Материалы и методы

Объектом исследований служил жир страуса, полученный традиционным мокрым способом в воде и по экспериментальной технологии – в католите, а также технологические режимы жироизвлечения.

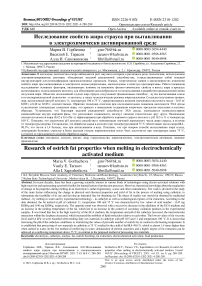

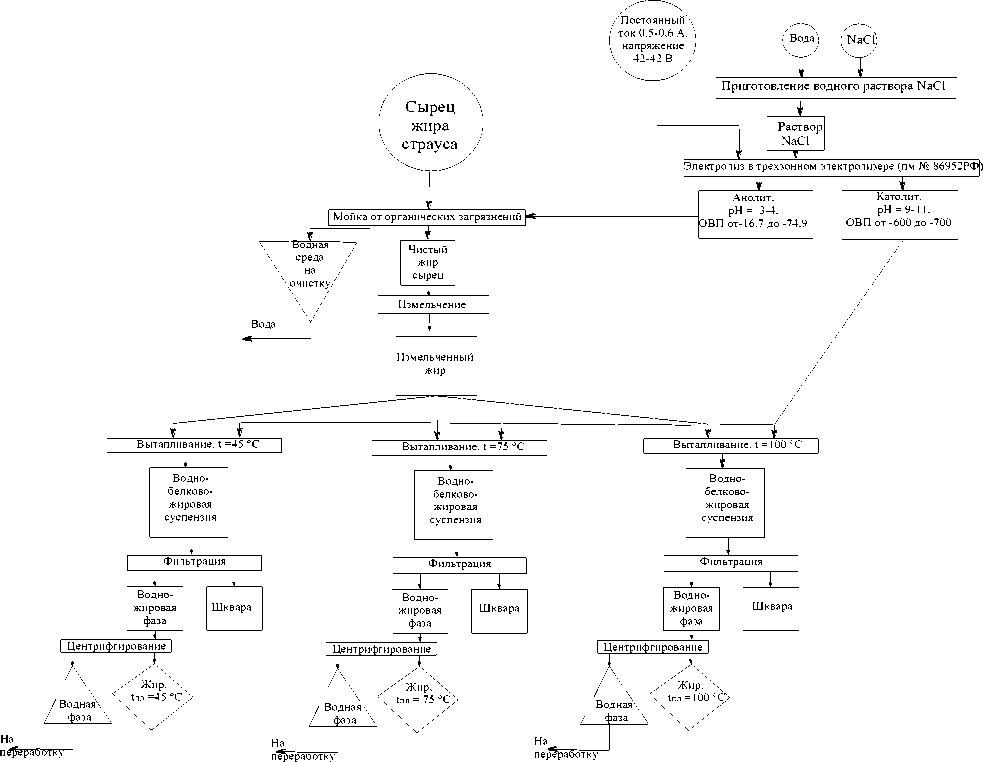

Для получения жира страуса была разработана методика полного вытапливания (рисунок 1) и смоделирована экспериментальная лабораторная установка (рисунок 2).

В ходе выполнения исследований серьезное внимание было уделено выбору активатора системы, который должен играть определяющую роль для реализации поставленной цели. Известно, что в качестве электролитов могут выступать соли, кислоты и основания, однако, учитывая безопасность для пищевого производства и ряд физико-химических факторов, предпочтение было отдано хлориду натрия (NaCl) [16]. Для получения католита с заданными характеристиками свойств (рН 9–11; ОВП – (-600) – (-700) мВ) готовили насыщенный солевой раствор хлорида натрия (4г/100 см3) и подвергали его электрохимической обработке в диафрагменном электролизере при силе постоянного тока 0,5–0,6 А, напряжении 40–42 В. При этом анолит (рН 3–4; ОВП – (-16,7) – (-74,9)) использовали для обеззараживания и очистки жира-сырца от загрязнений кровью, остатков содержимого кишок, прирезей мышечной ткани, лимфатических сосудов (рисунок 1). Промывку жирового сырья осуществляли в перфорированных емкостях в течение 30 мин.

Комплексную переработку жира-сырца проводили на предлагаемой нами лабораторной установке, включающей три блока: блок первый – установка для вытапливания (вакуумный гомогенизатор); блок второй предназначен для фильтрации и блок третий – для обезвоживания топленого жира (ротационно-пленочный аппарат) (рисунок 2).

Установка для вытапливания жира (рисунок 2a) работает следующим образом: обработанный в анолите и измельченный до размера частиц 5 мм жир-сырец загружается через верхнюю сливную крышку и в аппарат подается вакуум – 2666,44 Па, а через верхнюю воронку вводится вода или электроактивированная жидкость (католит) в соотношении 8:1 к массе сырья. Далее при установленной температуре включается обогрев и мешалка с заданной частотой вращения (50–60 оборотов в минуту) для непосредственного улучшения теплообмена. Как только температура достигает установленных режимов начинается процесс собственно вытапливания, мешалка переустанавливается на 80 оборотов в минуту и засекается время, в зависимости от требуемого результата. После этого прибор отключается, а жир передается в устройство отображенное, на рисунке 2B.

Разделение на твердую и жидкую фракции осуществляли методом фильтрации с созданием вакуума под фильтрующей поверхностью для интенсификации процесса (рисунок 2b).

Для разделения использовали хлопчатобумажную ткань (рисунок 2b) поз. 5), которую укладывали в воронку Бюхнера (рисунок 2b (поз. 3)) и далее через патрубок ((рисунок 2b) поз. 2)), соединенный с вакуумным насосом и шлангами, подается вакуум, а сверху – суспензия. За счет разряжения под фильтрующей поверхностью жидкая фаза формируется в колбе Бунзена ((рисунок 2b) поз. 1), а на поверхности фильтрующей ткани остается твердая фаза – шквара.

Далее полученный жир обезвоживали на испарителе ротационном при остаточном давлении 2666,44 Па (рисунок 2c). Благодаря возможности регулирования вакуума, частоты вращения колбы и температуры, режимы высушивания жира подбирали в зависимости от поставленной задачи.

Жир от водно-белковой фазы отделяли центрифугированием на аппарате ЦЛУ-6000 при 6000 об. /мин в течение 5 минут. Оставшуюся водную фазу направляли на повторный цикл вытапливания следующей серии опытных образцов жира (рисунок 1).

Рисунок 1. Схема технологического процесса получения жира страуса с заданными температурами его плавления

Figure 1. Scheme of the technological process for obtaining ostrich fat with given melting temperatures

(a) (b) (c)

Рисунок 2. Лабораторная установка для получения топленого жира: (a) Установка для вытапливания жира мокрым способом с регулированием температуры: 1 – вакуумный насос; 2 – ресивер; 3 – тахометр для регулирования и отображения фактической частоты вращения мешалки; 4 – вакуумный гомогенизатор; 5 – соединительные шланги; 6 – термостат; 7 – загрузочная воронка; 8 привод гомогенизатора; 9 – вакуумметр; 10, 12 – воздухоотвод; 11 – вакуумные шланги; (b) Установка для фильтрации: 1 – колба Бунзена; 2 патрубок для подсоединения вакуума; 3 – воронка Бюхнера; 4 – фильтровальная перегородка; 5 – фильтроткань; 6 – уплотнитель; (c) Установка для обезвоживания: 1 – охладитель; 2 кран подачи увлажненного жира; 3 – патрубок для подачи жира на сушку; 4 и 9 – колбодержатели; 5 – приемная колба; 6 – ротационно-пленочный аппарат с пультом управления; 7 – колбонагреватель; 8 – рабочая колба; 10 – кран для регулировали и сброса вакуума; 11 воздушная линия сброса вакуума; 12 – вакууметр

Figure 2. Laboratory installation for the production of lard: (a) Installation for rendering wet fat with temperature control: 1 – vacuum pump; 2 – receiver; 3 – tachometer for regulation and display of the actual speed of rotation of the agitator; 4 – vacuum homogenizer; 5 – connecting hoses; 6 – thermostat; 7 – loading funnel; 8 – homogenizer drive; 9 – vacuum gauge; 10, 12 – air outlet; 11 – vacuum hoses; (b) Installation for filtration: 1 – Bunsen flask; 2 – vacuum connections; 3 – Buchner funnel; 4 – filtering partition; 5 – filter cloth; 6 – sealant; (c) Installation for dehydration: 1 – cooler; 2 – humidified fat supply valve; 3 – branch pipe for supplying fat for drying; 4 and 9 – flask holders; 5 – receiving flask; 6 – rotary film apparatus with a control panel; 7 – heating mantle; 8 – working flask; 10 – valve for regulating and relieving the vacuum; 11 – vacuum release air line; 12 – vacuum gauge

Термическую обработку жира в лабораторных условиях осуществляли при различных температурах его плавления: 45; 75 и 100 ℃ до полного жироизвлечения (рисунок 1). Выбор температур обусловлен низкими температурами плавления жира-сырца страуса, физикохимическими свойствами коллагена, основного белка соединительной ткани, формирующего каркас жировых клеток, которые позволяют предположить возможность жироизвлечения при низких температурах плавления, с учетом заданных параметров ЭХА среды.

Использованная последовательность технологических операций (рисунок 1), позволила получить жир с заданной температурой плавления 45; 75 и 100 ℃, а также ценный вторичный продукт его переработки в виде шквары.

Оценку качества полученного жира осуществляли по органолептическим, физикохимическим показателям (кислотное, перекисное, анизидиновое числа, динамическая вязкость), а также по выходу конечного продукта по отношению к массе жира-сырца. Отбор проб жирового сырья проводили по ГОСТ ИСО 5555–2010 «Животные и растительные жиры и масла. Отбор проб». Образцы жира отбирали целым куском, массой не менее 500 г. Массовую долю влаги и летучих веществ по ГОСТ Р 50456–92 (ИСО 662–80) «Жиры и масла животные и растительные»; контроль показателей кислотного, перекисного чисел осуществляли по ГОСТ Р ИСО 27107–2010 «Жиры и масла животные и растительные». Анизидиновое число измеряли по оптической плотности испытуемого раствора после реакции с уксуснокислым раствором параанизидина по ГОСТ 31756–2012 (ISО6885:2006) «Жиры и масла животные и растительные». Вязкость жира измеряли с помощью вискозиметра ротационного цифрового согласно ГОСТ 1929–87 «Методы определения динамической вязкости на ротационном вискозиметре». Все исследования проводили в 3-кратной повторности и обрабатывали статистически.

При разработке алгоритма эффективного способа полного вытапливания жира был применен двухфакторный математический анализ планирования эксперимента. В качестве первостепенных технологических параметров были выбраны рН католита Х 1 (Z 1 ) и температура вытапливания жира Х 2 (Z 2 ) (таблица 1). Функцией отклика служили: выход жира (Y 1 ), кислотное(Y 2 ) и перекисное (Y 3 ) числа, соответственно.

Для проверки адекватности полученных данных были проведены расчеты дисперсии воспроизводимости (S 2 воспр.) и остаточной дисперсии ( m ). Коэффициент считали статистически значимым, когда выполняется условие bj ≥ t a S bj при уровне значимости р = 0,05.

Адекватность полученного уравнения рассчитывали по критерию Фишера (F 1 – р =(f 1 , f 2 )).

Таблица 1.

Матрица эксперимента условий вытапливания жира при заданных параметрах

Результаты и обсуждение

Для моделирования и научного обоснования режимов полного вытапливания жира, обуславливающих его качественные характеристики и выход, была проведена серия опытов и составлена матрица эксперимента (таблица 1).

Matrix of the experiment of fat rendering conditions for given parameters

Table 1.

|

Опыт Experience |

*Факторы в натуральном масштабе *Factors in kind |

Факторы в безразмерной системе координат Factors in a dimensionless coordinate system |

Кислотное число, мг КОН/г ( y 1 экс. ) Acid number, mg KOH/g ( y 1 ex.) |

Перекисное число, ммоль активного кислорода/кг ( y 2 экс. ) Peroxide number, mmol active oxygen/kg ( y 2 ex. ) |

Выход жира, % ( y 3 экс. ) Fat yield, % ( y 3 ex. ) |

||

|

Z 1 , рН |

Z 2 , °С |

x 1 |

x 2 |

||||

|

1 |

11 |

75 |

+1 |

0 |

0,45 |

0,81 |

84,0 |

|

2 |

10 |

100 |

0 |

+1 |

0,70 |

1,91 |

95,0 |

|

3 |

9 |

75 |

-1 |

0 |

1,20 |

1,68 |

86,2 |

|

4 |

10 |

45 |

0 |

-1 |

0,50 |

1,80 |

76,5 |

|

5 |

11 |

100 |

+1 |

+1 |

0,40 |

1,30 |

92,3 |

|

6 |

9 |

100 |

-1 |

+1 |

1,10 |

2,60 |

90,9 |

|

7 |

9 |

45 |

-1 |

-1 |

0,60 |

2,20 |

75,1 |

|

8 |

11 |

45 |

+1 |

-1 |

0,21 |

1,30 |

74,0 |

|

9 |

10 |

75 |

0 |

0 |

0,80 |

1,10 |

89,0 |

|

10 |

10 |

75 |

0 |

0 |

0,50 |

1,20 |

88,9 |

|

11 |

10 |

75 |

0 |

0 |

0,55 |

1,10 |

90,0 |

|

12 |

10 |

75 |

0 |

0 |

0,50 |

1,20 |

90,1 |

*Примечание: Z 1 ,-Водородный показатель (рН), Z 2 , – температура, °С

*Note: Z 1 , - Hydrogen index (pH), Z 2 , - temperature, °С

Проблеме окислительной порчи липидов и ее предотвращению посвящено немало отечественных и зарубежных работ [17–21]. Химизм данного процесса зависит от многих факторов, но наиболее активно он протекает при резком увеличении температуры плавления жира и контакте сырья с кислородом воздуха, приводящему к окислению ненасыщенных жирных кислот.

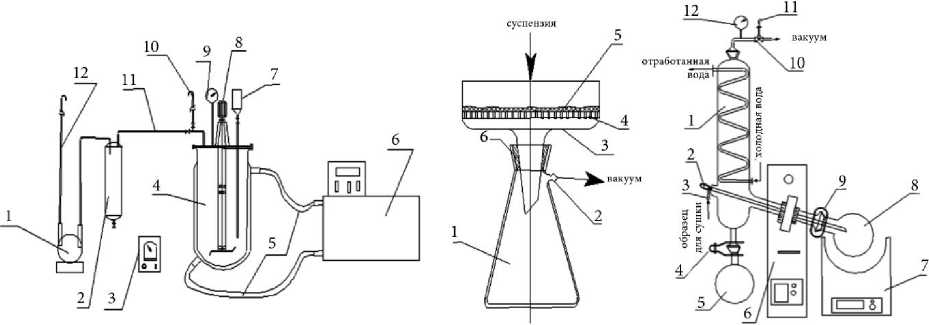

Согласно полученным данным (таблица 1), жир, вытопленный при рН католита 11, температуре 100 °С и 75 °С, характеризовался низким значением кислотного числа – 0,45 мг КОН/г и 0,40 мг КОН/г, соответственно. Обратная тенденция отмечена при последовательном снижении щелочности ЭХА среды и увеличении температуры плавления жира, что привело к повышению содержания вторичных продуктов окисления в опытных образцах. Наибольшие значения кислотного числа жира страуса определены в опытах № 3 и № 6.

В ходе исследований также установлено, что рН католита оказывает влияние, направленное на минимизацию значения перекисного числа жира страуса, в отличие от температуры нагрева. Наименьшие значения перекисного числа (0,81 ммоль активного кислорода) определены в опыте № 1 при 75 °С и рН 11. На рисунке 3 представлена зависимость кислотного числа жира страуса от физико-химических факторов.

Температура вытапливания жира страуса, °С

Образец, обработанный в ЭХА среде при рН 9

Образец, обработанный в ЭХА среде при рН 10

=^^=Образец, обработанный в ЭХА среде при рН 11 Полиномиальная линия

Рисунок 3. Изменение значения кислотного числа в зависимости в зависимости от температуры вытапливания и взаимосвязь с рН католита при заданных условиях

Figure 3. Change in the value of the acid number depending on the melting temperature and the relationship with the pH of the catholyte under given conditions

Анализ графических зависимостей (рисунок 3) показал, что при заданных условиях вытапливания кислотное число жира страуса не превышает 1,2 мг КОН/г, то есть липолиз протекает неактивно. Несмотря на то, что в процессе вытапливания жира при низких температурах установлено инактивирующее действие католита на образование свободных жирных кислот [22], что хорошо видно из данных таблица 1 и рисунок 3, нельзя не учитывать, динамику окисления жира до пероксидных соединений при различном термическом воздействии (таблица 1 и рисунок 4).

Кроме того, технологический цикл предусматривал полное вытапливание жира без ограничения по продолжительности процесса, тем самым создавая благоприятные условия для активации окислительных процессов.

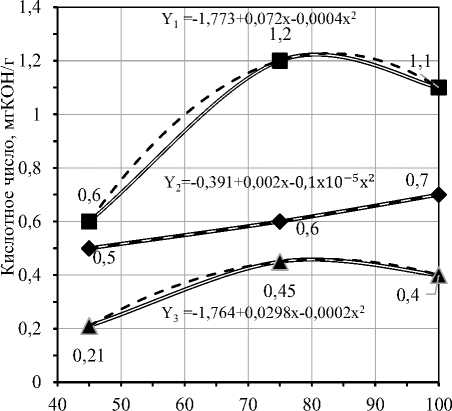

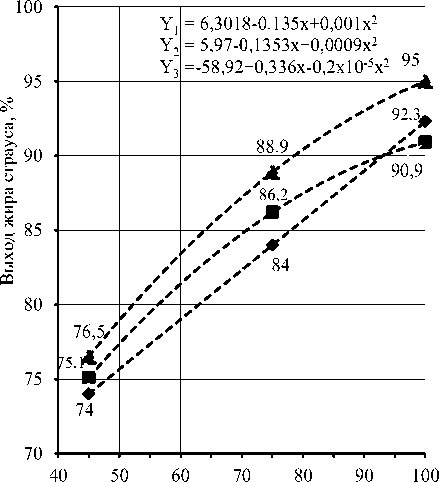

Динамика изменений перекисного числа отображена на графике (рисунок 4).

ч s и

О о к m

S £ сб j:

Ч О о" у

2,8

2,4

1,6

1,2

0,8

<и о

0,4

и

с

2,6

Y1 = 6,3018-0,135х+0,001х2

2,2

1,8

1,68

Y2 = 5,97-0,1353х

Y3 = 4,24-0,0947х

+0,0009х2 +0,0007х2

1,15

1,91

1,3

1,3

из которых образуются вторичные и третичные соединения в жире, обуславливающие снижение его качества.

Сопоставление значений перекисных чисел жира, полученного при температурах вытапливания 45○ С и 100 °С, показало (рисунок 4), что при использовании фазы католита с рН 9 образование перекисных соединений увеличивается на 15,4% и не более, чем на 5,26% – при рН 10. Это объясняется высокой реакционной способностью ЭХА среды, ионы которой за счет взаимодействия с перекисными соединениями, переводят их из свободного в связанное состояние, снижая глубину гидролитического распада жира.

Эффективность использования ЭХА среды в совокупности с термическим и механическим воздействием иллюстрируется показателем выхода жира (таблица 1). Несмотря на то, что более весомое значение на процесс жироизвлечения оказывает температура обработки сырья (опыт № 3), комплексное воздействие выше указанных факторов позволяет получить выход жира, равный в среднем 75,0% даже при низких температурах вытапливания (опыты № 4, 7).

Зависимость показателя выхода жира-сырца страуса от исследуемых факторов приведена на рисунок 5.

0,81

40 60 80 100

Температура вытапливания жира страуса, °С

Образец, обработанный в ЭХА среде при рН 9

Образец, обработанный в ЭХА среде при рН 10

Образец, обработанный в ЭХА среде при рН 11 Полиномиальная линия

Рисунок 4. Изменение значения перекисного числа жира в зависимости от температуры вытапливания и взаимосвязь с рН католита при заданных условиях Figure 4. Change in the value of fat peroxide value depending on the temperature of rendering and the relationship with the pH of the catholyte under given conditions

Температура нагрева жира-сырца страуса, °С

Образец при обработке в ЭХА среде с рН 9

Образец при обработке в ЭХА среде с рН 10

Образец при обработке в ЭХА среде с рН 11 Полиномиальная линия

Как видно из данных (рисунок 4), температура вытапливания существенно влияет на показатель перекисного числа жира. В пользу данного факта свидетельствуют установленные нами зависимости и значения перекисного числа (рисунок 4). Так, повышение температуры среды с низкой щелочностью увеличивает количество гидрокси – и гидропероксисоединений,

Рисунок 5. Изменение значения выхода жира страуса в зависимости от температуры обработки

Figure 5. Change in the yield value of ostrich fat depending on the processing temperature

Установлено, что независимо от рН католита при температурах обработки свыше 70 °С, значения выхода жира составляют более 84,0% (рисунок 5). Наибольший процент выхода жира (95,0%), приближенный к полному его вытапливанию, получен при рН среды 11 и температуре жироизвлечения 100 °С, что является важным технологическим и экономическим фактором при планировании производственной переработки жира-сырца страуса. Вместе с тем существует риск, что одновременное значительное повышение температуры и рН католита до 11 может привести к негативным последствиям в виде снижения показателя выхода жира, в следствие процесса омыления, при котором сложноэфирная связь расщепляется.

Анализ органолептических показателей качества топленого жира показал, что при вытапливании в воде при температуре 45 °С и 75 С, жир имел жидкую консистенцию и только при 100 °С – мазеобразную. То же отмечено и при обработке жирового сырья с использованием ЭХА среды. Данный факт напрямую связан с особенностями жирно-кислотного состава, типичного для жиров животного происхождения.

Следует отметить, что у образцов, полученных мокрым способом в воде, в отличие от экспериментальной технологии, выявлен специфический свойственный виду запах разной степени выраженности. Вероятно, в результате взаимодействия электроактивированной жидкости с ароматическими веществами (кетонами и альдегидами) появляются соли этих веществ, не обладающие свойствами летучих соединений. Различий по цвету, указывавших на окислительные процессы, у образцов, вытопленных разными способами обнаружено не было.

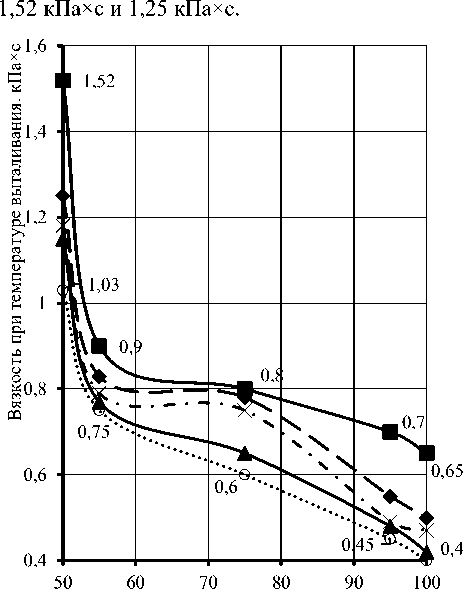

Далее были проведены исследования по изучению изменения вязкости жира под действием ЭХА среды (рисунок 6).

Вязкость жира играет важную роль в производстве жиров, оказывая существенное влияние на скорость теплопередачи, фильтрации, сепарирования и отстаивания, соответственно, любые колебания в температуре могут увеличить данный показатель и, тем самым, снизить скорость разделения фракций жира. Согласно полученным данным (рисунок 6), с повышением температуры и рН католита ослабевает межмолекулярное взаимодействие внутри жировой фазы, что связано с реакционной способностью ЭХА среды, которая, интенсифицируя процесс, увеличивает подвижность молекул липидов относительно друг друга. Наименьший показатель вязкости жира (0,42 кПа×с и 0,4 кПа×с) установлен при обработке жирового сырья в католите с рН 10,5 и 11 и температуре 100 °С. График подтверждает выявленную разность в показателях вязкости образцов, обработанных в воде и при использовании католита с рН 11 (рисунок 6). Наибольшие значения вязкости отмечены при вытапливании жира в воде (1,65 кПа×с) и в католите с рН 8 (1,40 кПа×с) при температуре 45 °С, а также

55 °С, которые составили, соответственно,

Температура вытапливания жира страуса, °С

^^^■^►^^^w Образец,обработанный в ЭХА среде при рН 8

- -X- Образец, обработанный в ЭХА при рН 9

Образей, обработанный в ЭХА при рН 10,5

..•О". Образец, обработанный в ЭХА среде при рН 11

—■— Образец, обработанный в воде при рН 7

Рисунок 6. Изменение показателя вязкости жира страуса в зависимости от температуры и связь с рН католита в процессе вытапливания

Figure 6. Changes in the viscosity of ostrich fat depending on temperature and the relationship with the pH of the catholyte in the process of rendering

На основании полученных экспериментальных данных и результатов математического анализа, была наработана серия опытных образцов жира, вытопленных в воде и католите (таблица 2).

Таблица 2.

Характеристика качественных и количественных показателей жира страуса, полученного разными способами обработки

Table 2.

Characterization of qualitative and quantitative indicators of ostrich fat obtained by different processing methods

|

Технология вытапливания Rendering technology |

Температура обработки, °С Processing temperature, °С |

Вид жира Type of fat |

Показатели | Indicators |

|||

|

Кислотное число, мг КОН/г Acid number, mg KOH/g |

Перекисное число, ммоль активного кислорода/кг Peroxide number, mmol active oxygen/kg |

Анизидиновое число Anisidine number |

Выход жира, % Fat yield, % |

|||

|

в воде рН = 7 in water pH = 7 |

45 |

* |

1,45±0,02 |

2,75±0,01 |

3,35±0,02 |

48,0 - 52,0 |

|

** |

1,65±0,02 |

2,45±0,01 |

3,01±0,02 |

|||

|

75 |

* |

2,81±0,02 |

6,02±0,01 |

4,54±0,02 |

65,0 - 70,0 |

|

|

** |

2,40±0,02 |

6,05±0,01 |

4,21±0,02 |

|||

|

100 |

* |

2,10±0,02 |

4,00±0,01 |

3,79±0,02 |

82,0 - 87,0 |

|

|

** |

1,71±0,02 |

3,82±0,01 |

3,42±0,02 |

|||

|

в католите рН = 10,5 in catholyte pH = 10.5 |

45 |

* |

0,38±0,02 |

1,53±0,01 |

2,23±0,02 |

74,0 - 76,5 |

|

** |

0,20±0,02 |

1,30±0,01 |

2,04±0,02 |

|||

|

75 |

* |

0,65±0,02 |

0,87±0,01 |

1,56±0,02 |

88,4 - 90,1 |

|

|

** |

0,64±0,02 |

0,97±0,01 |

1,33±0,02 |

|||

|

100 |

* |

0,75±0,02 |

1,13±0,01 |

2,16±0,02 |

92,0 - 95,0 |

|

|

** |

0,72±0,02 |

1,06±0,01 |

1,92±0,02 |

|||

* – Внутренний жир; **– Подкожный жир

* - Internal fat; **- Subcutaneous fat

Как видно из данных таблицы 2, жир, полученный в присутствии католита, независимо от температуры обработки, отличался более низкими значениями кислотного числа, чем у контрольных образцов: в 5 раз – при температуре обработке 45 °C и 2,5 раза – при температуре 100 °C.

Что касается перекисного и анизидинового чисел жира, полученного при использовании ЭХА среды, то их значения не превышали соответственно 1,53 ммоль активного кислорода/кг и 2,23 ед., что свидетельствует о незначительном количестве в нем перекисных соединений, а также адельгидов, и хорошо согласуется с ранее выдвинутой нами гипотезой об ингибирующем действии ЭХА среды.

Следует отметить, что массовая доля влаги не превышала 0,3% для всех образцов жира, независимо от способа обработки.

Установлено, что по показателям выхода экспериментальные образцы значительно превосходят контрольные (таблица 2). При температуре обработки сырья в фазе католита равной 75 °C, выход жира составил 88,4% – 90,1%, что почти в 1,4 больше, чем при вытапливании в воде. Соответственно, при мокром способе вытапливания в воде, денатурация белковых структур и более высокая степень жироизвлечения может быть достигнута при температуре вытапливания 75 °C и выше, в отличие от предлагаемого способа обработки сырья.

Заключение

Благодаря механизму межионного взаимодействия мембран жировых клеток с ионами электроактивированной жидкости, в основе которого лежит принцип электрохимической активации, доказана ее интенсифицирующая роль при жироизвлечении и ингибирующее действие на липолиз и окислительные процессы, возникающие при обработке жирового сырья. Разработана методика полного вытапливания жира и смоделирована экспериментальная установка для его получения, а также установлены зависимости влияния и степень взаимодействия таких основных технологических факторов как температура жироизвлечения и рН католита на выход, кислотное, перекисное и анизидиновое числа жира страуса. Полученные новые знания о влиянии католита на процесс вытапливания и закономерностях изменения свойств жира страуса под его воздействием, легли в основу разработки способа получения жира страуса с регулируемой температурой плавления и промышленной линии комплексной переработки жирового сырья [23].

Список литературы Исследование свойств жира страуса при вытапливании в электрохимически активированной среде

- Горбачева М.В., Тарасов В.Е., Сапожникова А.И. Новые технические решения интенсификации процесса жироизвлечения // Организационный комитет. 2020. С. 34.

- Aider M., Kastyuchik A., Gnatko E., Benali M. et al. Electro-activated aqueous solutions: theory and application in the food industry and biotechnology // Innovative Food Science & Emerging Technologies. 2012. V. 15. P. 38-49. doi: 10.1016/j.ifset.2012.02.002

- Семененко С.Я., Льнов М.Н., Чушкин А.Н., Чушкина Е.И. Агроэкологическая оценка эффективности орошения томата электролизованной водой // Юг России: экология, развитие. 2019. Т. 14. №> 3. С. 61-70. doi: 10.18470/1992-1098-2019-3-61-70

- Семененко С.Я., Лытов М.Н., Чушкин А.Н., Чушкина Е.И. Определение параметров технологического процесса применения электролизованной воды при капельном орошении овощных культур // Известия НВ АУК. 2019. № 2 (54). С. 322-330. doi: 10.32786/2071-9485-2019-02-38

- Осадченко И.М., Горлов И.Ф., Сивков А.И., Николаев Д.В. и др. Инновационный подход к электрообработке кисломолочных напитков // Хранение и переработка сельхозсырья. 2018. № 1. С. 20-22.

- Пасько О.А., Гомбоев Д.Д. Активированная вода и возможности ее применения в сельском хозяйстве. Томск: Изд-во ТПУ, 2011. 378 с.

- Юдаев И.В., Кокурин Р.Г., Даус Ю.В. Изучение процесса электроимпульсного плазмолиза растительного сырья // Известия НВ АУК." 2018. № 2 (50). С. 346-354.

- Hoa N.T., Hue C.T. Enhanced water treatment by Moringa oleifera seeds extract as the bio-coagulant: role of the extraction method// Journal ofWater Supply: Research and Technology-Aqua. 2018. V. 67. №. 7. P. 634-647. dot: 10.2166/aqua.2018.070

- Raghavendra N., Bhat J.I. Chemical and electrochemical studies on the areca fat as a novel and sustainable corrosion inhibitor for industrially important materials in hostile fluid environments // Journal of Bio-and Tribo-Corrosion. 2017. V. 3. №. 1. P. 12. dot: 10.1007/s40735-017-0071-6

- Thorn R.M.S., Lee S.W.H., Robinson G.M., Greenman J. et al. Electrochemically activated solutions: evidence for antimicrobial efficacy and applications in healthcare environments // European Journal of Clinical Microbiology and Infectious Diseases. 2012. V. 31(5). P. 641-653. dot: 10.1007/s 10096-011-1369-9

- Jiménez-Pichardo R., Regalado C., Castaño-Tostado E., Santos-Cruz J. et al. Evaluation of electrolyzed water as cleaning and disinfection agent on stainless steel as a model surface in the dairy industry // Food Control. 2016. V. 60. P. 320-328. dot: 60.320-328. 10.1016/j.foodcont.2015.08.011

- Пат. 2382072, RU, C11B 1/12, C11B 1/00. Способ получения топленого жира страуса / ООО «Сельскохозяйственное предприятие «Приреченский». № 2008150051/13; Заявл. 18.122008; Опубл. 20.02.2010, Бюл. № 5.

- Пат. 2563935, RU, C11B 1/00.Способ получения масла из виноградной косточки / Тарасов С.В., Мартовщук В.И., Мгебришвили Т.В., Тарасов В.Е. № 20*13114296/13; Заяв. 29.03.2013; Опубл. 27.09.2015, Бюл. № 28.

- Пат. 2525269, RU, C11B 3/00. Способ рафинации растительного масла / Красавцев Б.Е., Цатурян А.С., Симкин В.Б., Александрова Э.А., Александров Б.Л. № 2012121736/13; Заявл. 25.05.2012; Опубл. 10.08.2014, Бюл. № 22.

- Горбачева М.В., Тарасов В.Е., Сапожникова А.И., Калманович С.А. Вытапливание жира в электрохимически активированной водной среде: технологические аспекты, безопасность и качество готового продукта // Вестник ВГУИТ. 2020. Т. 82. № 1 (83). С. 169-177.

- Milne J., Zhitomirsky I. Application of octanohydroxamic acid for liquid-liquid extraction of manganese oxides and fabrication of supercapacitor electrodes // Journal of colloid and interface science. 2018. V. 515. P. 50-57. doi: 10.1016/j.jcis.2018.01.021

- Лисицын А.Б., Туниева Е.К., Горбунова Н.А. Окисление липидов: механизм, динамика, ингибирование // Все о мясе. 2015. № 1. С.10-14.

- Ahmed M., Pickova J., Ahmad T., Liaquat M. et al. Oxidation of lipids in foods // Sarhad Journal of Agriculture. 2016. V. 32. №. 3. P. 230-238. dot: 10.17582/journal.sja/2016.32.3.230.238.x

- Гуринович Г.В., Патракова И.С., Кудряшов Л.С. Исследование влияния состава посолочных смесей на процесс окисления липидов мясных систем // Техника и технология пищевых производств. 2018. № 1. С. 31-40.

- Yang M., Chen J., Wang X., Sun Y. et al. Enhancement of phosphorus release from waste activated sludge by electrochemical treatment//Environmental technology. 2021. V. 42. №. 23. P. 3698-3706. doi: 10.1080/09593330.2020.1739145

- Frankel E.N. Lipid oxidation. Elsevier, 2014.

- Gorbacheva M.V., Tarasov V.E., Kalmanovich S.A., Sapozhnikova A.I. Electrochemical activation as a fat rendering technology // Foods and raw materials. 2021. V. 9. № 1. P. 32-42.

- Пат. 2683559, RU, C11B 1/00, 1/12. Способ получения топленого жира страуса / Горбачева М.В., Тарасов В.Е., Сапожникова А.И., Гордиенко И.М., Стрепетова О.А. № 2017146651; 28.12.2017; Опубл. 28.03.2019, Бюл. № 10.