Исследование температуры на передней поверхности режущего инструмента при точении чугуна “Нирезист”

Автор: Тарасов Степан Викторович, Свирщв Валентин Иванович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-1 т.16, 2014 года.

Бесплатный доступ

Благодаря успехам современного материаловедения создан широкий спектр материалов различного назначения с высокими эксплуатационными свойствами, поэтому проблема совершенствования методов обработки конструкционных материалов остается весьма актуальной. Металлообработка в современном машиностроительном производстве остается важнейшим технологическим методом обеспечения высоких требований к точности и качеству деталей машин. При этом как методы обработки, так и режущий инструмент постоянно совершенствуются. В связи с этим возникает задача определения оптимальных параметров режимов резания для новых материалов, с современной геометрией СМП. Было проведено моделирование с исследованием изменения температуры на передней поверхности режущей пластины происходящее при точении чугуна “Нирезист”. Для этого процесс резания моделировался в Deform 2D и Deform 3D. Были получены зависимости описывающие изменение температуры резания на передней поверхности от технологических условий.

Температура, процесс точения, "нирезист"

Короткий адрес: https://sciup.org/148203512

IDR: 148203512 | УДК: 621.921

Текст научной статьи Исследование температуры на передней поверхности режущего инструмента при точении чугуна “Нирезист”

Обеспечение научно-технического прогресса в машиностроении связано, прежде всего, с созданием новых конструкционных материалов и совершенствованием технологий их обработки. Благодаря успехам современного материаловедения создан широкий спектр материалов различного назначения с высокими эксплуатационными свойствами, поэтому проблема совершенствования методов обработки конструкционных материалов остается весьма актуальной. Металлообработка в современном машиностроительном производстве остается важнейшим технологическим методом обеспечения высоких требований к точности и качеству деталей машин. При этом как методы обработки, так и режущий инструмент постоянно совершенствуются. В связи с этим возникает задача определения оптимальных параметров режимов резания для новых материалов, с современной геометрией сменных многогранных пластин (СМП).

В свою очередь научно-технический прогресс происходит и в других областях, таких как электронно-вычислительная техника, прикладная математика, вычислительные сети. Стало давно понятно, что компьютеры должны взять на себя

всю рутинную работу и освободить человеку время для творческой деятельности. И чем сложнее и умнее компьютеры, тем больше работы они на себя могут взять. Важную роль играют вычислительные комплексы в технике. Применение вычислительных комплексов сокращает время проектирования изделий на 40%. Они применяются на стадиях конструирования изделия и узлов, создания техпроцессов, написания управляющих программ для систем ЧПУ, анализа и доработки изделия, а применение вычислительных сетей фактически избавляет производство от бумажных носителей. И на рынке информационных технологий существует большое количество систем, способных выполнять все эти функции. Этому способствовали глубокие знания в различных областях науки и экономические условия развития цивилизаций, ведь такие системы позволяют сэкономить время. А создание реальных моделей объектов для изучения свойств влечёт за собой большие финансовые затраты, что говорит о экономической целесообразности применения моделирующих систем.

Использование компьютерной имитационной модели позволяет технологам оперативно производить вычислительные эксперименты, подбирать оптимальные режимы и параметры операции и переходов, что значительно повышает качество технологического проектирования и эффективность разрабатываемых процессов. Часто компьютерное моделирование позволяет отказаться от дорогостоящих экспериментов, а так же обеспечивает более точное принятое решение. При этом сокращаются риски появления технических ошибок и уменьшаются сроки и затраты при постановке и внедрении на производстве технических решений. В настоящее время среди разработчиков универсальных CAE- систем выделяют три ведущих мировых лидера, брендами которых являются: ANSYS, NASTRAN, COSMOS.

Применительно к анализу процесса резания и его напряжённо-деформированного состояния перечисленные системы используют метод конечных элементов (МКЭ). Это связано с тем, что МКЭ легко алгоритмизуется и формализуется для обработки на компьютере. Компьютерные системы и программные комплексы, реализующие данный метод называют “системами инженерного анализа”. Ниже приводятся наиболее известные из них: Пакет программ LS-Dyna, Пакет программ ABAQUS, Пакет программ Nastran, Программный комплекс Unigraphics NX, Пакет программ SolidWorks Simulation, Программный комплекс Ansys, Программный комплекс DEFORM.

Целью данных исследований является изучение изменения температуры на передней поверхности режущей пластины происходящее при точении чугуна “Нирезист”. Для решения поставленной цели было проведено моделирование процесса резания в Deform 2D и Deform 3D.

ИССЛЕДОВАНИЕ ТЕПЛОНАПРЯЖЕННОСТИ ПРОЦЕССА РЕЗАНИЯ

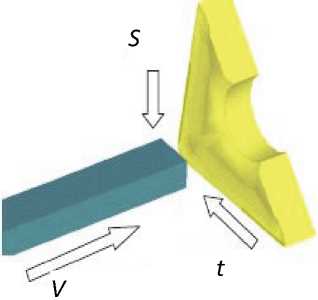

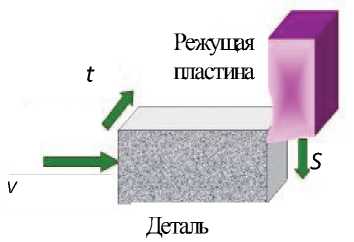

Для решения задачи оптимизации процесса резания был выбран программный комплекс DEFORM 3D и DEFORM 2D, так как имеет некоторые преимущества. Основное из которых то, что комплекс DEFORM имеет дополнительные модули Machining 3D и Machining 2D, специализированный для моделирования процессов механической обработки. При моделировании процесса точения технологические условия варьировались следующим образом: скорость резания V=150-250м/мин, подача S=0.1-0.3мм/об и глубина резания t=0.5 - 2мм. Глубина резания при моделировании в 2D принималась постоянной равной t=0.5мм, так как отбрасывалась третья координата (рис. 1), и процесс моделировался при изменении только двух параметров и геометрии режущего инструмента [5]. В 2D моделировалась пластина типа CNMG 120408. Геометрические параметры режущих пластин в 2D задавались следующие: передний угол Y от -6 до 100, задний угол а =6 [3, 4, 6], радиус округления режущей кромки с=0,015мм [2]. В 3D моделировалась пластина типа СNMA 120408.

После выполнения расчетов в Deform 2D интересующие нас данные сведены в табл. 1, на ос-

Рис. 1. Взаимосвязь технологических условий при моделировании

Таблица 1. Значения температуры на передней поверхности пластины

Результаты расчетов полученные при моделировании в Deform 3D сведены в табл. 2.

В результате проведения полного факторного эксперимента по методике, приведённой в [1], получено уравнение регрессии при точении чугуна “Нирезист” после логарифмирования которого и введения членов, учитывающих взаимодействие факторов, уравнение примет вид:

л

y = 5,09 + 0,13 x 1 + 0,05 x 2 + 0,19 x 3

Потенцируя его, получим математическую модель зависимости температуры на режущем инструменте от управляемых параметров:

T = e2,57 . V 0,5 . S0,09t0,28

.

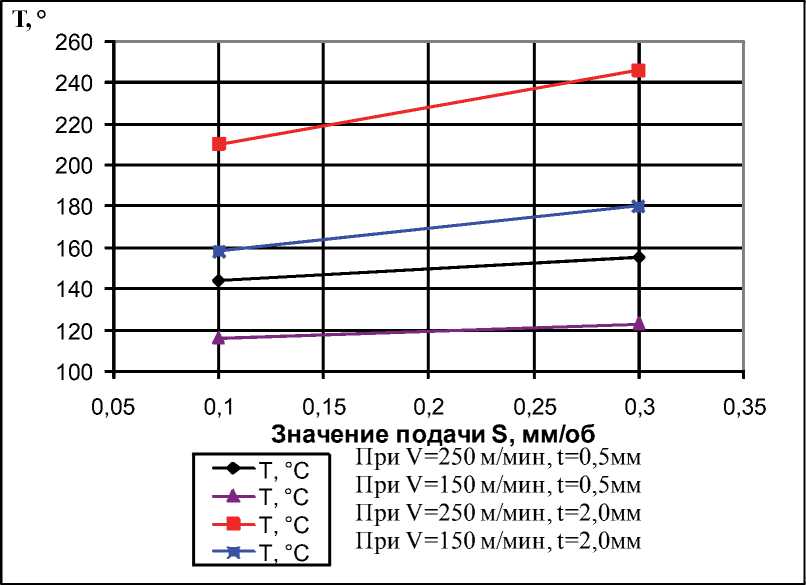

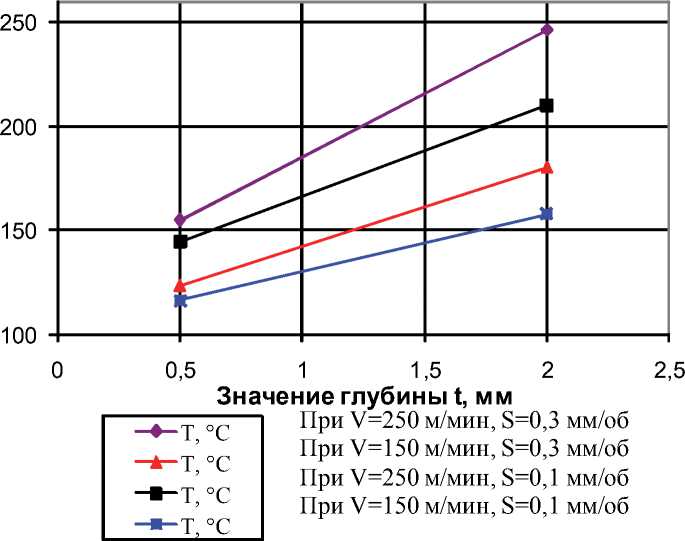

На основании полученного выражения построим графики изменения температуры от сочетания параметров режима резания (рис. 2-4)

Из вычислительного эксперимента установлено, что при точении чугуна типа “Нирезист”

пластинами с разной геометрией передней поверхности, технологические факторы влияют на повышение температуры на передней поверхности Т следующим образом.

При прочих равных условиях повышении скорости резания V от 150 до 250 м/мин температура Т возрастает в 1,3 раза. Увеличение подачи S и глубины резания t также приводит к росту температуры Т , что объясняется увеличением параметров сечения среза. Повышение подачи S от 0,1 до 0,3 мм/об приводит к увеличению температуры Т в 1,17 раза. Возрастание глубины резания t от 0,5 до 2 мм приводит к росту Т в 1,58 раза.

Работа выполнена при финансовой поддержке Министерства образования и науки РФ (договор № 02.G25.31.0016) в рамках реализации Постановления Правительства РФ №218 “ О мерах государственной поддержки развития кооперации российских высших учебных заведений и организаций, реализующих комплексные проекты по созданию высокотехнологичного производства”.

Таблица 2. Значения температуры на передней поверхности пластины ( Y -6 0 , а =6)

|

№ п/п |

V, м/мин |

S, мм/об |

t, мм |

T, °С |

|

1 |

250 |

0,3 |

0,5 |

155 |

|

2 |

150 |

0,3 |

0,5 |

123 |

|

3 |

250 |

0,1 |

0,5 |

144 |

|

4 |

150 |

0,1 |

0,5 |

116 |

|

5 |

250 |

0,3 |

2,0 |

246 |

|

6 |

150 |

0,3 |

2,0 |

180 |

|

7 |

250 |

0,1 |

2,0 |

210 |

|

8 |

150 |

0,1 |

2,0 |

158 |

|

Т ° |

||||||||

|

250 |

||||||||

|

200 |

||||||||

|

150 |

||||||||

|

100 |

||||||||

|

К |

)0 и Зна |

50 2( чениескор |

)0 2€ ости V, м/м |

50 ин |

3( |

D0 |

||

|

—»-т, °C —*—Т, °C —■—Т, °C -”я-т, °C |

При S= При S= При S= При S= |

0,3 мм/об, t= :0,1мм/об, t= 0,3 мм/об, t= 0,1 мм/об, t= |

0,5мм 0,5мм 2,0мм 2,0мм |

|||||

Рис. 2. Изменение температуры на передней поверхности от скорости резания V

Рис. 3. Изменение температуры на передней поверхности от подачи S

Т °

Рис. 4. Изменение температуры на передней поверхности от глубины t

Список литературы Исследование температуры на передней поверхности режущего инструмента при точении чугуна “Нирезист”

- Кацев П.Г. Статистические методы исследования режущего инструмента. М.: Машиностроение, 1974. 231 с.

- Розенберг А.М., Еремин А.Н. Элементы теории процесса резания металлов. М.: Машгиз, 1956. 319 с.

- Iscar. Общий каталог. Israel, 2005. 1161 с.

- Kennametal. Токарный инструмент. USA, 2005. 500 с.

- Manual. DEFORM™-2D_Machining (cutting) Lab_V9, 15 с.

- Sandvik Coromant Металлорежущий инструмент. Основной каталог-Sweden, 2007-1055с.