Исследование теплофизических процессов и параметров поверхностного слоя при концевом фрезеровании методами CAE и CFD анализа

Автор: Олейник Максим Андреевич, Евдокимов Дмитрий Викторович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-1 т.19, 2017 года.

Бесплатный доступ

В статье представлена методика расчёта температурных полей в заготовке и инструменте, а также остаточных напряжений, их величины, знака и характера распределения в поверхностном слое заготовок на операциях концевого фрезерования. Методика рассматривается на примере обработки конструкционного титанового сплава ВТ6 в условиях подачи СОЖ, что было учтено в работе посредством вычислительной гидродинамики (CFD).

Концевая фреза, поверхностный слой, заготовка, сож, метод конечных элементов, вычислительная гидродинамика, температура резания, остаточные напряжения

Короткий адрес: https://sciup.org/148205290

IDR: 148205290 | УДК: 621.914.1

Текст научной статьи Исследование теплофизических процессов и параметров поверхностного слоя при концевом фрезеровании методами CAE и CFD анализа

Изготовление большинства деталей машин, в том числе газотурбинных двигателей и энергетических установок, связано с использованием процессов механической обработки материалов, которые сопровождаются силовым и тепловым воздействием инструмента на заготовку.

Теплонапряженность процесса резания оказывает существенное влияние на стойкость режущего инструмента и при определенных условиях на состояние поверхностного слоя. Как правило, повышение производительности обработки сопровождаются ростом температуры в зоне резания и снижением стойкости инструмента, и следовательно и ростом затрат на его эксплуатацию.

Формирование поверхностного слоя деталей, согласно теории Б.А. Кравченко [1], осуществляется под влиянием силового и температурного факторов при доминирующем влиянии первого, если в поверхностном слое не произошли структурные и фазовые изменения. Однако, если температура в зоне резания, а также скорость нагрева и охлаждения заготовки достаточна для возникновения ранее указанных превращений, то температура будет оказывать решающее влияние на формирование поверхностного слоя, в частности на остаточные напряжения, которые оказывают влияние на сопротивление усталости, и следовательно ресурс деталей и изделия в целом.

ПОИСК МЕТОДА ПРОВЕДЕНИЯ ИССЛЕДОВАНИЙ

Используемые в настоящее время методики по определению тепловых полей в зоне резания, такие как, например, методика А.Н. Резникова [2], требуют большой аналитической работы и плохо поддаются автоматизации. Для автоматизации процесса расчета, повышения точности анализа тепловых процессов имеющих место при резании и предоставления результата в более наглядном виде требуется совершенно иной подход. В результате поиска было принято решение воспользоваться компьютерным инжинирингом (CAE). В настоящее время данная технология является сопутствующим инструментом современного инженера, позволяя значительно уменьшить временные затраты на прочностной, тепловой или любой другой расчет [3].

ЭТАП РАЗРАБОТКИ ВИРТУАЛЬНОЙ МОДЕЛИ КОНЦЕВОЙ ФРЕЗЫ

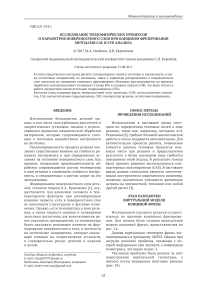

Исследование процесса резания осуществлялось на примере концевого фрезерования. Для начала была создана виртуальная модель концевой фрезы, представленная на рис. 1а.

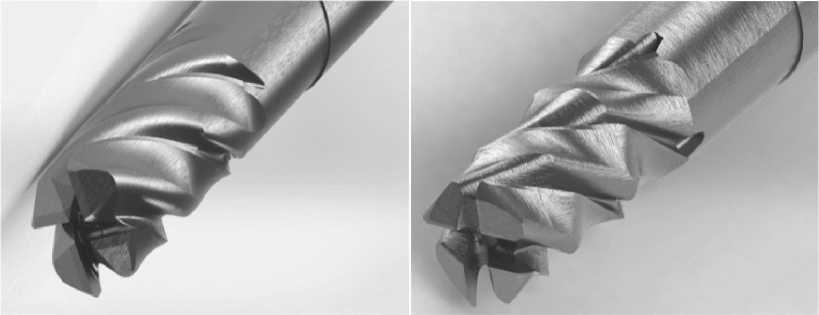

Данная виртуальная геометрия фрезы экспортировалась в программу ANSYS. Однако при загрузке возникла проблема, связанная с потерей информации при экспорте («инвалидная геометрия»), что видно из рис. 2.

Указанная проблема была решена за счет перестроения виртуальной геометрии, а именно путем упрощения винтовых канавок (рис. 1б).

а ) б)

Рис. 1. Виртуальная модель фрезы: а – реальная; б – упрощенная

а)

б ) в)

Рис. 2. «Инвалидная геометрия» при экспорте: а – виртуальный объем вырожден в двумерные фигуры; б) виртуальный объем вырожден в кольца; в) после экспорта от виртуального объема остались только немногочисленные криволинейные поверхности

ЭТАП РАЗРАБОТКИ КОМПЬЮТЕРНОЙ МОДЕЛИ ПРОЦЕССА КОНЦЕВОГО ФРЕЗЕРОВАНИЯ С УЧЕТОМ ГИДРОДИНАМИКИ СОЖ

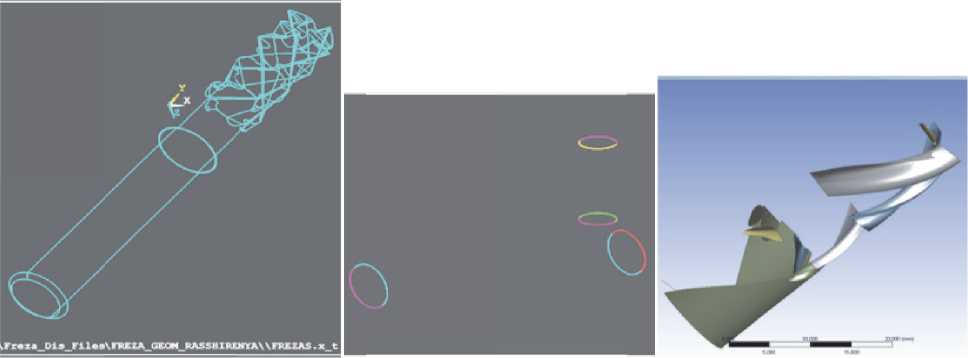

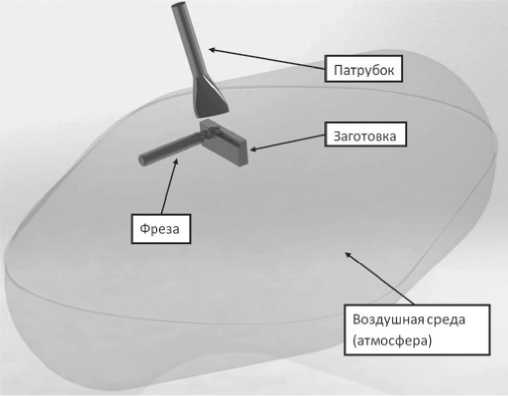

После того, как была разрешена проблема с виртуальной геометрией фрезы, стало возможным перейти к следующему этапу – созданию компьютерной модели, характеризующей процесс фрезерования, которая позволяет получать температурные поля, распределенные по инструменту в процессе обработки. Процесс концевого фрезерования чаще всего сопровождается поливом СОЖ. А как известно вопрос гидродинамики и теплообмена возможно решить с помощью численной гидродинамики (CFD). Таким образом, компьютерная модель была выполнена в модуле CFX программы ANSYS. Иллюстрация виртуальной модели представлена на рис. 3.

В роли граничных условий для компьютерной модели выступили: значение рабочего давления насоса, подающего СОЖ, температура и атмосферное давление в помещении, где предположительно находится технологическая система и плотности тепловых потоков, поступающих в инструмент. Последние вычисляются по эмпирическим зависимостям и формулам, приведенным в работе профессора А.Н. Резникова [2], но требующим адаптации под процесс фрезерования [4-6].

Создание сеточной модели вызвало определенные сложности, поскольку тело фрезы и окружающий объем воздуха, разбиваясь на сетку конечных элементов, должны быть сопряжены между собой, иначе расчет невозможен. Из-за этих нюансов воздушное пространство (рис. 4), вместо рекомендуемой шаровидной формы [6] приняло эллиптическую форму.

Созданная виртуальная технологическая система позволяет определять температуру и давление в любой ее точке. Кроме того, используя данную систему можно определять скорость в любой точке потока СОЖ.

Рис. 3. Составные части и общий вид виртуальной технологической системы концевого фрезерования

РЕЗУЛЬТАТЫ ВЫЧИСЛЕНИЙ С ИСПОЛЬЗОВАНИЕМ КОМПЬЮТЕРНОЙ МОДЕЛИ

В качестве примера в настоящей статье представлены результаты расчета температурных полей для условий концевого фрезерования твердосплавной фрезой конструкционного титанового сплава ВТ6 на режиме: скорость резания – м/мин, подача на зуб фрезы – , глубина резания – мм, ширина фрезерования – мм.

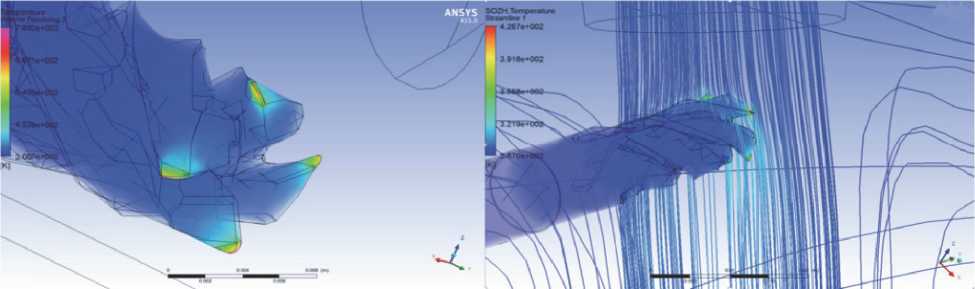

И далее на рис. 4 показаны температурные поля, распределенные по телу фрезы в процессе резания, а также температурные показатели СОЖ.

Как видно из иллюстративного материала, СОЖ за время контакта с фрезой успевает нагреться от комнатной температуры до примерно 50 градусов Цельсия. При этом режущие кромки фрезы достигают температуры в 516 градусов Цельсия.

ЭТАП РАЗРАБОТКИ КОМПЬЮТЕРНОЙ МОДЕЛИ, ПОЗВОЛЯЮЩЕЙ ОПРЕДЕЛЯТЬ

ТЕМПЕРАТУРНЫЕ ПОЛЯ В ЗАГОТОВКЕ В ПРОЦЕССЕ КОНЦЕВОГО ФРЕЗЕРОВАНИЯ

С УЧЕТОМ ГИДРОДИНАМИКИ СОЖ

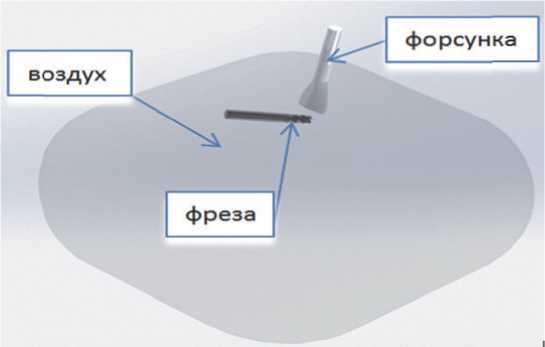

Создание модели велось по аналогии с представленной выше. Однако теперь компьютерная модель состоит из четырех виртуальных тел, характеризующих собой технологическую систему процесса фрезерования. Четвертым виртуальным телом была добавлена заготовка с незавершенной обрабатываемой зоной, возле которой была расположена фреза. Над заготовкой и фрезой располагается патрубок, через который ведется подвод СОЖ в зону резания. Так как модуль CFX не предполагает возможность симуляции разрушения материала, фреза в компьютерной модели необходима как динамическая преграда СОЖ. Исходное состояние виртуальной модели определено при нормальных условиях и подвод тепла теперь осуществляется к заготовке. На рис. 5 представлена виртуальная модель, характеризующая технологическую систему процесса фрезерования.

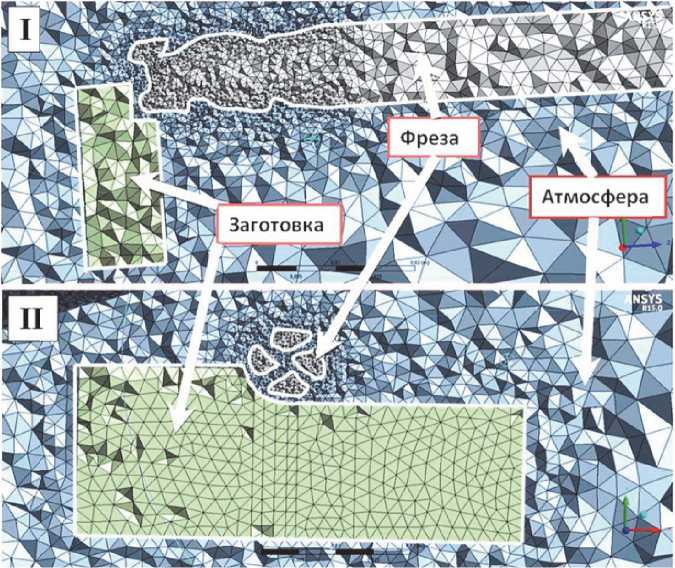

Виртуальная модель была разбита на сетку конечных элементов и на рис. 6 изображены два ее разреза, дающие представление о величине конечных элементов, характера их распределения и качестве разбиения.

ЭТАП РАЗРАБОТКИ КОМПЬЮТЕРНОЙ МОДЕЛИ, ПОЗВОЛЯЮЩЕЙ РАССЧИТЫВАТЬ ОСТАТОЧНЫЕ НАПРЯЖЕНИЯ В ЗАГОТОВКЕ

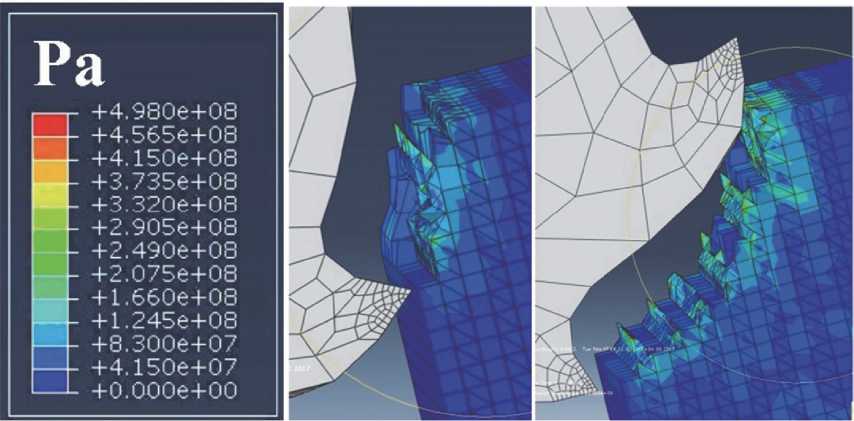

На следующем этапе была разработана компьютерная модель, позволяющая рассчитывать поля остаточных напряжений в заготовке при концевом фрезеровании. Эта компьютерная модель учитывает величины температур, действующих в зоне резания. То есть в данной модели используются результаты вычисления температур по компьютерным моделям для процесса концевого фрезерования с учетом гидродинамики СОЖ.

Эта компьютерная модель была разработана в постановке явной динамики, внутри программного комплекса прочностного анализа «Abaqus». Выбор обусловлен широкими возможностями, предоставляемыми расчетчику, при задании модели разрушения материала [7]. В процессе вычисления для того же режима, в двух кадрах, модель изображена на рис. 7.

Проведя симуляцию процесса концевого фрезерования, компьютер построил объемные эпюры остаточных напряжений по заготовке, среди которых величина максимальных остаточных напряжений составила порядка 250 МПа.

ЗАКЛЮЧЕНИЕ

Создана методика расчета температурных полей в концевых фрезах при резании материалов с учетом гидродинамики СОЖ, а также

а) б)

Рис. 4. Результаты вычислений:

а – распределение температуры по поверхности инструмента с учетом подачи СОЖ в зону резания;

б – визуализация потока СОЖ и его температура

Рис. 5. Составные части и общий вид виртуальной технологической системы концевого фрезерования (с заготовкой)

Рис. 6. Схема распределения сил в зоне резания

Рис. 7. Распределение остаточных напряжений по заготовке

разработана методика, позволяющая опреде- 2.

лять характер распределения, величину и знак остаточных напряжений в заготовке. Методика 3. базируются на CAE технологиях и может быть использована для расчета тепловых полей практически в любых лезвийных режущих инструментах. При этом время, затраченное на расчет 4. тепловых полей в инструменте, значительно меньше времени необходимого для подготовки и проведения натурного эксперимента, а точность расчетов более чем достаточна по сравнению с той, которая необходима для инженерных 5. расчетов, т.е. это 5% погрешность для величины температуры в зоне резания и 15% для величины максимальных остаточных напряжений.

Список литературы Исследование теплофизических процессов и параметров поверхностного слоя при концевом фрезеровании методами CAE и CFD анализа

- Кравченко Б.А., Митряев К.Ф. Обработка и выносливость высокопрочных материалов. Куйбышев: Куйбышев. кн. изд-во, 1968. 132 с.

- Резников А.Н. Теплофизика резания. М.: Машиностроение, 1969. 288 с.

- Özel T., Zeren E. Finite Element Method Simulation of Machining of AISI 1045 Steel With A Round Edge Cutting Tool//Proceedings of 8th CIRP International Workshop on Modeling of Machining Operations, May 10-11, 2005, Chemnitz, Germany. P. 533-542,

- Skuratov D. L., Evdokimov D.V., Fedorov D.G. Thermal Stress Resarch of Processing and Formation of Residual Stress When End Milling of a Workpiece//World Applied Sciences Journal, 2014. V. 31 (1). P. 51-55.

- Evdokimov D.V., Skuratov D. L., Fedorov D.G. Influence of Tool Wear on the Heat Flux Distribution and Temperature at the Contact Surfaces in the End Milling of OT4 Titanium Alloy//Russian Engineering Research, 2016. V. 36, No. 4. P. 324-327.

- Evdokimov D.V., Skuratov D. L., Fedorov D.G. Thermal Fields in the End Milling of VT6 Titanium Alloy with Cooling//Russian Engineering Research, 2014. -V. 35, No. 10. P. 773-776.

- Бьёрклунд О. Моделирование разрушения: дис. магистр. Линчепинг, 2008. 47 с.