Исследование влияния основных факторов на производительность распылительной сушки экстракта солодкового корня

Автор: Соколова Е.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 1 (103) т.87, 2025 года.

Бесплатный доступ

Распылительная сушка жидких материалов растительной природы, в том числе экстрактов, позволяет получать тонкодисперсные порошки качественной конечной продукции, исключая при этом перегрев высушиваемого материала при высокой интенсивности протекания тепломассообменных процессов. Солодка на сегодняшний день имеет широкую сферу использования в производстве различных продуктов пищевой промышленности. Для внедрения в производственную практику распылительной сушки экстракта солодкового корня требуется выполнение комплексных экспериментально – аналитических исследований по статике, кинетике и моделированию процесса распылительной сушки. Цель исследования состоит в изучении влияния основных факторов: начальной влажности и температуры сушильного агента на производительность распылительной сушки экстракта солодкового корня. Экспериментальные исследования выполнялись по многофакторному полному плану, а для обработки результатов был использован статистический метод. Для совершенствования процесса распылительной сушки удельная производительность рабочего объема сушильной камеры по экстракту солодкового корня (исходному экстракту) была принята как целевая функция, поскольку она соответствует массе исходного экстракта, сушку которого проводили до принятой конечной влажности, в единице рабочего объема сушильной камеры в единицу времени. При организации непрерывного процесса распылительной сушки на установке YC-015 была определена эмпирическая зависимость для вычисления объема сушильной камеры, задействованного в момент проведения процесса сушки, при различных комбинациях факторов, имеющих влияние на процесс. Результаты позволили определить экспериментальное время сушки до влажности Wк=0,05кг/кг и численные значения рассчитанных параметров процесса распылительной сушки экстракта солодкового корня. Анализ полученных результатов вычислений и их графической интерпретации показывает, что повышение значений температуры сушильного агента обусловливает рост значений целевой функции по причине интенсификации процессов влагоудаления из диспергированных капель экстрактного раствора солодкового корня.

Экстракт солодкового корня, растительное сырье, распылительная сушка, производительность распылительной сушки, интенсификация сушки

Короткий адрес: https://sciup.org/140309694

IDR: 140309694 | УДК: 664.8.047:536.24 | DOI: 10.20914/2310-1202-2025-1-47-53

Текст научной статьи Исследование влияния основных факторов на производительность распылительной сушки экстракта солодкового корня

Распылительная сушка жидких материалов растительной природы, в том числе экстрактов, позволяет получать тонкодисперсные порошки качественной конечной продукции, исключая при этом перегрев высушиваемого материала при высокой интенсивности протекания тепломассообменных процессов, что подтверждается многочисленными современными иссле-

дованиями [1–3] и отмечается в классических работах по теории сушки И.А. Рогова, А.В. Лыкова, А.С. Гинзбурга, Г.К. Филоненко.

Солодка является одним из самых коммерчески ценных растений в мире и имеет широкую сферу использования в производстве различных продуктов пищевой промышленности [4].

Для организации процессов жидких материалов растительной природы, в том числе экстракта солодкового корня, используются For citation

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License различные виды сушки. В частности, в технологии получения сухого порошка экстракта солодкового корня известно применение микроволновой [5, 6], вакуумной [5], ультразвуковой [6], сублимационной сушки [7].

Известен способ получения порошка корня солодки [5], полученного методом электромагнитного пиролиза с использованием микроволновой и вакуумной сушки. Метод включает в себя несколько технологических этапов. Первый этап включает в себя нарезку, предварительную обработку корня, помещение в высокочастотное переменное электромагнитное поле для электромагнитной крекинг-обработки с целью достижения молекулярного нагрева до 100-110 °C и крекинг корня солодки и в завершении сушка материала до содержания влаги менее 10%. На втором этапе происходит подготовка к экстракции, а именно измельчение материла до размера частиц 0.177–0.178 мм, добавление 15–30% по весу этанола и перемешивание на протяжении 1–3 часов. На третьем этапе предлагаемого способа полученную смесь подвергают ультразвуковой экстракции, далее полученный материал подвергается разделению на пульпу, а полученную пульпу концентрируют, сушат и измельчают для получения электромагнитного крекирующего порошка солодки. В данном методе сушка на первом технологическом этапе может осуществляться различными способами, но предпочтение отдается микроволновой сушке. На третьем же технологическом этапе сушка выполняется с использованием вакуумного сушильного бака для сушки материала до содержания влаги 10% или менее. Преимуществом данного способа является экономия времени, снижение количества используемого растворителя и потребления энергии, а также значительное снижение себестоимости продукции. Однако вышеописанный метод является довольно сложным, поскольку экстракция проводится специфическим методом, который состоит из электромагнитного крекинга в сочетании с ультразвуковой экстракцией и дополняется.

В способе низкотемпературной ультразвуковой экстракции полисахарида солодки [6] главной задачей было интенсифицировать процесс экстракции полисахарида солодки и повысить чистоту экстракции. В данном изобретении под низкотемпературной экстракцией понимается экстракция при температуре 50-70 0Сс применением ультразвука для повышения эффективности процесса получения экстракта, также с помощью ультразвука происходит сушка при низком давлении и температуре 40–60 °C в ультразвуковой машине.

Сушка с помощью микроволнового излучения также является преимуществом, поскольку данная технология позволяет интенсифицировать процесс влагоудаления, что позволяет повысить эффективность при получении полисахарида солодки.

С целью получения функциональных компонентов из солодки предложен комбинированный метод экстракции, в котором одной из технологических операций является вакуумная сублимационная сушка [7]. Метод включает последовательное замачивание корня солодки в виде порошка с размером частиц 0,5–3,0 мм. в воде от 30 минут до 2 часов и настаивание в воде при температуре 95–100 °С на протяжении 1–2 часов для получения водного экстракта, количество замачиваний в воде составляет 2–3 раза; проведение спиртового осаждения водной вытяжки на протяжении 10–12 часов с получением спиртовой осадочной жидкости и спиртового осадительного продукта. Последующая обработка включает первую последующую обработку с помощью сушки или вторую последующую обработку с последовательным восстановлением и вакуумной сублимационной сушкой. Преимущество данного метода в синхронном и эффективном извлечении глицирризиновой кислоты высокой чистоты и глицирризинового полисахарида. Массовая доля глицирризиновой кислоты в экстракте солодки, полученном по предложенному способу, составляет 7,3–7,9%.

Однако вышеописанный метод имеет ряд недостатков, среди которых продолжительность проведения процесса экстракции.

Одним из наиболее распространенных способов сушки растительных экстрактов является распылительная сушка. Используемая ранее в молочной промышленности, в данный момент распылительная сушка получила широкое распространение во всей пищевой промышленности. Например, с помощью распылительной сушки сушат мёд [8, 9], эмульсии рыбьего жира в воде [10], рыбные бульоны [11], производят мясные порошки [12, 13], растительные экстракты [1–3, 14, 15].

Для внедрения в производственную практику распылительной сушки экстракта солодкового корня требуется выполнение комплексных экспериментально – аналитических исследований по статике, кинетике и моделированию процесса распылительной сушки.

Цель работы – исследование влияния начальной влажности и температуры сушильного агента, которые являются основными факторами, на производительность распылительной сушки экстракта солодкового корня.

Объекты и методы исследования

При исследовании процесса сушки использовались экстракт солодкового корня ( Glycyrrhiza glabra ), выращенного в Красноярском районе Астраханской области. Экстракт солодкового корня получен в научно-исследовательской лаборатории «Пищевые системы и биотехнологии» ФГБОУ ВО «Астраханский государственный технический университет».

Объект сушки – экстракт солодкового корня с начальной влажностью Wн = 0,85–0,95 кг/кг, которая достигается в результате вакуум-выпаривания. Диапазон варьирования исходной влажности обоснован в результате выполнения предварительных постановочных экспериментов по распылительной сушке и выбран из условия качественного распыления экстракта в объем рабочей камеры сушилки.

Влажность высушенного экстракта (порошок) Wк ≤ 0,045–0,05 кг/кг обоснована при исследовании гигроскопических характеристик.

Изучение кинетики процесса сушки экстракта солодкового корня выполнено с использованием распылительной сушилки модели YC-15.

Результаты и обсуждение

При выполнении постановочных предварительных исследований по сушке экстракта солодкового корня установлены основные факторы (начальная влажность Wн = 0,85– 0,95 кг/кг и температура сушильного агента Тс.а . = 403–423 К), которые могу оказывать воздействие на то, насколько эффективно протекает процесс, а также характер протекания данного процесса.

На основе исследований и полученных выводов, описанных в работе [16], ряд факторов было принято считать постоянными.

В ходе проведенных исследований конвективная распылительная сушка экстракта солодкового корня выполнялась при заданных параметрах режима:

– Средний диаметр распыленных частиц продукта 5–15 мкм;

– Начальная влажность экстракта солодкового корня: Wн = 0,85–0,95 кг/кг (уровни варьирования: 0,85 кг/кг, 0,9 кг/кг, 0,95 кг/кг) и исходная температура Т прод = 313–323 К;

– Конечная влажность сухого экстракта солодкового корня (порошок) Wк ≤ 0,045–0,05 кг/кг, температура 323 ± 5 К, средний диаметр частиц 1–5 мкм;

– Характеристики конвективного энерго- подвода: температура нагретого воздуха Тс.а. = 403 – 423 К (исходный сушильный агент) при удельном расходе воздуха Qс.а. ≥ 100 кг/кг на 1 кг испаренной влаги (уровни варьирования: 403 К, 413 К, 423 К), температура воздуха на выходе сушилки 343 ± 5 К. (отработавший сушильный агент).

Экспериментальные исследования выполнялись по многофакторному полному плану, а для обработки результатов использован статистический метод.

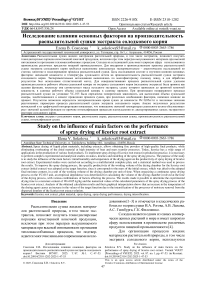

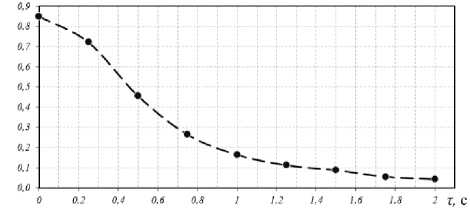

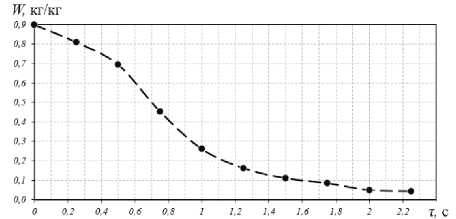

Получение экспериментальных кривых сушки экстракта солодкового корня W(τ) (в качестве примеров, представлены на рисунках 1–3), где τ – время процесса, проводилось по лабораторной методике А.С. Гинзбурга путем измерения массы проб, отобранных из зоны сушки на определенных участках, до и после их высушивания и расчета текущей влажности проб. Участки отбора проб соответствуют определенному времени пребывания высушиваемых частиц экстракта в сушильной камере и воздуховодов.

W, кг/кг

Рисунок 1. Кривая сушки экстракта солодкового корня Wн = 0,85 кг/кг, Tс.а . = 403 К

Figure 1. Drying curve of licorice root extract W н = 0.85 kg/kg, Tс.а . = 403 K

Рисунок 2. Кривая сушки экстракта солодкового корня Wн = 0,9 кг/кг, Tс.а . = 413 К

Figure 2. Drying curve of licorice root extract W н = 0.9 kg/kg, Tс.а . = 413 K

Рисунок 3. Кривая сушки экстракта солодкового корня Wн = 0,95 кг/кг, Tс.а . = 423 К

Figure 3. Drying curve of licorice root extract W н = 0.95 kg/kg, Tс.а. = 423 K

На кривых сушки экстракта солодкового корня (рисунки 1–3) четко наблюдаются два характерных участка. На начальной стадии сушки до точки перегиба при влажности экстракта 0,2–0,3 кг/кг, отмечается интенсивное влаго-удаление при всех исследуемых режимах и повышении скорости до максимума, причем для данного периода характерно удаление преимущественно свободной влаги при отсутствии значительного нагрева материала. На второй стадии, которая именуется периодом падающей скорости сушки, обезвоживание рабочего материала осуществляется за счет удаления связанной влаги, в большей части, полимолекулярной адсорбционно-связанной влаги.

На основе проведенного поисково-аналитического исследования и дальнейшего анализа главных постулатов ряда научно-исследовательских работ [9, 11, 17] для улучшения процесса распылительной сушки удельная производительность рабочего объема сушильной камеры по экстракту солодкового корня (исходному экстракту) P , кг/(м3·ч) была принята как целевая функция, поскольку она соответствует массе исходного экстракта, сушку которого проводили до принятой конечной влажности, в единице рабочего объема сушильной камеры в единицу времени:

Р = QV. (1)

где Q – массовый расход исходного экстракта, кг/ч; V – задействованный рабочий объем камеры для достижения конечной влажности экстракта, м3.

Затрачиваемое на сушку материала время должно количественно соответствовать тому времени, которое распыленные частицы материала находятся в рабочем объеме сушильной камеры.

Время, на протяжении которого распыленные частицы экстракта солодкового корня находятся в рабочем объеме сушильной камеры, зависит от ряда факторов: скорости, температуры, влагосодержания и других параметров потока сушильного агента; параметров распыления экстракта; переменной в процессе обезвоживания скорости витания частиц экстракта; условий активного аэродинамического взаимодействия продукта и сушильного агента и других факторов.

При организации непрерывного процесса распылительной сушки на установке YC-015 была определена эмпирическая зависимость для вычисления объема сушильной камеры, задействованного в момент проведения процесса сушки, V , м3 при различных комбинациях факторов, имеющих влияние на процесс:

V = 0,0204 'Т с , (2)

Для того чтобы сделать выводы о том, насколько различные режимы сушки экстракта солодкового корня эффективны и рациональны необходимо брать в расчет зависимость удельной производительности по высушенному продукту (порошок) П , кг / (м3·ч) и удельной влагонапряженности рабочего объема сушильной камеры В , кг / (м3·ч):

П = Q W V , (3)

где Q Wк – производительность по высушенному продукту, кг/ч.

Учитывая взаимосвязь удельной производительности и влагонапряженности получена следующая зависимость:

В-Р-П- П ' WH - WK к)/

B Р П (1 - Wh ), (4)

Результаты исследований позволили определить экспериментальное время сушки τ с с помощью кривых сушки до влажности Wк = 0,05 кг/кг и численные значения рассчитанных параметров процесса распылительной сушки экстракта солодкового корня, которые представлены в таблице 1.

Таблица 1.

Параметры процесса распылительной сушки экстракта солодкового корня

Table 1.

Parameters of Spray Drying Process of Licorice Root Extract

|

№ эксп. Experiment number |

Тс.а ., К Тс.а ., К |

Wн , кг/кг Wн , kg/kg |

τ с , с τ с , s |

|

П , кг / (м3·ч) P , kg / (m3 h) |

В , кг / (м3·ч) V, kg / (m3 h) |

Р , кг / (м3·ч) WV , kg / (m3 h) |

|

1 |

403 |

0,85 |

1,9 |

0,0388 |

2,037 |

10,863 |

12,900 |

|

2 |

413 |

0,85 |

1,7 |

0,0347 |

2,276 |

12,141 |

14,418 |

|

3 |

423 |

0,85 |

1,7 |

0,0347 |

2,276 |

12,141 |

14,418 |

|

4 |

403 |

0,9 |

2,1 |

0,0428 |

1,229 |

10,443 |

11,671 |

|

5 |

413 |

0,9 |

2 |

0,0408 |

1,290 |

10,965 |

12,255 |

|

6 |

423 |

0,9 |

1,9 |

0,0388 |

1,358 |

11,542 |

12,900 |

|

7 |

403 |

0,95 |

2,5 |

0,0510 |

0,516 |

9,288 |

9,804 |

|

8 |

413 |

0,95 |

2,4 |

0,0490 |

0,537 |

9,675 |

10,212 |

|

9 |

423 |

0,95 |

2,2 |

0,0449 |

0,586 |

10,554 |

11,141 |

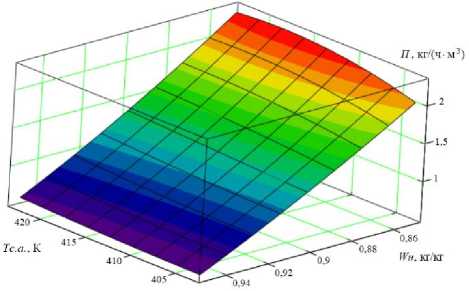

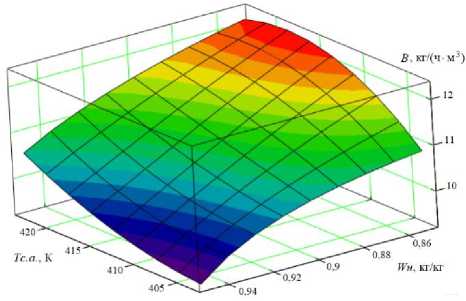

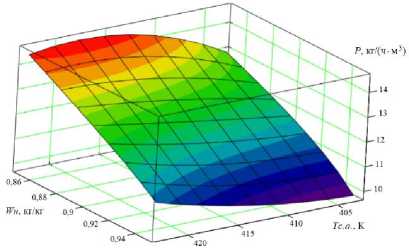

Применяя математический метод точного попадания в узловые точки и после математических преобразований установлены функциональные зависимости целевой функции, влагонапряженности и удельной производительности и с целью анализа построены поля значений данных параметров процесса сушки экстракта солодкового корня (рисунки 4–6).

П ( Wh , Tc . a .) = ( - 0,22519538 • Wh 2 + 0,418701183 • Wh - 0,1943904763) • Tc . a . 2 + + (186,5248313 8 Wh 2 - 346,856014545 • Wh + 161,0650607369) • Tc . a . + (5)

+ ( - 38576,6115540203 • Wh 2 - 71732,4748657355 • Wh - 33308,0379429518)

B (Wh , Tc . a .) = ( W—W ) . n (Wh , Tc . a .) (1 - Wh )

Р ( Wh , Tc. a .) = П ( Wh , Tc. a .) + B ( Wh , Tc. a.)

Размерность эмпирических коэффициентов определяется как отношение размерности функции к размерности аргумента (или произведения аргументов).

Аналитическое исследование полученных результатов вычислений и их графическое выражение (рисунки 4–6) позволяет сделать ввод, что повышение значений температуры сушильного агента Tс.а . обусловливает рост значений целевой функции Р по причине интенсификации

(7) процессов влагоудаления из диспергированных капель экстрактного раствора солодкового корня. Рост значений целевой функции Р при уменьшении начальной влажности экстрактного раствора Wн также очевиден, вследствие уменьшения общего количества удаляемой при сушке влаге. При увеличении Р , соответственно, отмечается увеличение значений, ее составляющих – удельной производительности по высушенному продукту П и влагонапряженности В .

Рисунок 4. Поле значений удельной производительности рабочего объема сушильной камеры по значениям высушенного продукта при сушке

Рисунок 5. Поле значений влагонапряженности рабочего объема сушильной камеры при сушке

экстракта солодкового корня

экстракта солодкового корня

-

Figure 4. Field of values of specific productivity of the working volume of the drying chamber according to the values of the dried product when drying licorice root extract

-

Figure 5. Field of moisture tension values of the working volume of the drying chamber during drying of licorice root extract

Рисунок 6. Поле значений удельной производительности рабочего объема сушильной камеры по количественным значениями исходного экстракта солодкового корня

-

Figure 6. Field of values of specific productivity of the working volume of the drying chamber according to quantitative values of the initial licorice root extract

Изменение начальной температуры сушильного агента в диапазоне Tс.а = 403–423 К, который определен в ходе предварительных экспериментов, и регистрации на выходе из сушилки температуры сушильного агента равной 343 ± 5 К, позволяет получать сухую форму экстракта солодкового корня (тонкодисперсный порошок) требуемого качества и без перегрева материала при сушке выше 328 ± 5 К.

С учетом ряда рекомендаций [11, 16, 17], а также, учитывая свойства экстрактного раствора выпаривания перед сушкой, принят диапазон варьирования начальной влажности Wн = 0,85– 0,95 кг/кг.

В обозначенных диапазонах изменения Tс.а . = 403–423 К и Wн = 0,85–0,95 кг/кг при сушке экстрактного раствора солодкового корня достигаются значения производительности, которые соответствуют производительности промышленных распылительных сушильных установок при сушке жидких пищевых систем.

На основе выполненных исследований и используя полученные аппроксимирующие зависимости (5), (6) и (7) был сделан вывод о том, что практическая реализация разработанных режимов для распылительной сушки экстракта солодкового корня даст возможность получения сухого экстракта, характеризующегося значениями параметрами удельной производительности П = 0,516–2,306 кг/(м3·ч); влагонапряженно-сти сушильной камеры В = 9,804–12,301 кг/(м3·ч); удельной производительности по исходному экстракту P = 9,288–14,607 кг/(м3·ч).

Заключение

Установленные аппроксимирующие зависимости рекомендуется применять для расчета производительности промышленных распылительных сушильных установок для различных технологических режимов на производстве сухого и подходы к организации процесса его вакуум- экстракта солодкового корня.