Исследование влияния параметров обработки зерна амаранта перед помолом на свойства полученной муки

Автор: Жаркова И.М., Сафонова Ю.А., Самохвалов А.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 4 (78), 2018 года.

Бесплатный доступ

Подготовка к производству зернового сырья включает его предварительную обработку повышенными температурами, что обеспечивает улучшение усвояемости питательных веществ зерна. Одной из разновидностей тепловой обработки зерна служит его микронизация, сущность которого заключается в быстром интенсивном нагреве зерна инфракрасными лучами (ИК). Значительное влияние ИК-нагрев оказывает на углеводный комплекс: происходит декстринизация крахмала, денатурирует белок, вследствие чего изменяется фракционный состав белкового комплекса: снижается доля водорастворимых и солерастворимых белков и повышается содержание щелочерастворимых белков, без изменения остаются липидный и витаминный составы зерна, а также снижается доля антипитательных веществ зерна. Задачей использования ИК-обработки для зерна амаранта является получение новых функциональных продуктов питания высокого качества с заданными свойствами. Термообработку амарантовой крупки ИК-методом осуществляли на установке УТЗ4. При прохождении через камеру с амарантовой крупкой происходят физические изменения: увеличивается в объеме, структурный каркас крупки разрушается...

Амарантовая крупка, тепловая обработка, инфракрасные лучи, структурно-механические свойства муки, режимы обработки

Короткий адрес: https://sciup.org/140244300

IDR: 140244300 | DOI: 10.20914/2310-1202-2018-4-41-48

Текст научной статьи Исследование влияния параметров обработки зерна амаранта перед помолом на свойства полученной муки

Решение проблемы обеспечения потребителей качественными и безопасными продуктами питания возможно за счет тщательного подхода к выбору сырья и способов его переработки.

К одному из направлений современных технологий переработки зернового сырья относится производство новых видов продуктов, не подвергающихся длительной тепловой обработке, а также разработка рецептур комбинированных пищевых изделий с заданными свойствами не только для расширения ассортимента,

но и уменьшения себестоимости выпускаемой продукции. При подготовке к производству зернового сырья широко применяется его предварительная обработка повышенными температурами, что обеспечивает улучшение усвояемости питательных веществ зерна.

Одна из разновидностей тепловой обработки зерна – микронизация, сущность которой заключается в быстром интенсивном нагреве зерна инфракрасными лучами. Под воздействием инфракрасных лучей, распространяющихся со скоростью света, вызывается вибрация молекул обрабатываемого вещества с частотой 80–170 млн циклов в секунду, что обеспечивает быстрый нагрев внутренней части зерна. При этом содержащаяся в нем влага не успевает испариться и как бы закипает, превращаясь в пар. Наблюдается разрушение структурного каркаса зерна и изменение физико-химических свойств вырабатываемой из такого сырья муки. В частности, заметное влияние ИК-нагрев оказывает на углеводный комплекс: происходит декстринизация крахмала и в некоторой степени его клейстери-зация, что влияет на повышение атакуемости крахмала глюкоамилазой в несколько раз; денатурирует белок, вследствие чего изменяется фракционный состав белкового комплекса: снижается доля водорастворимых и солерастворимых белков и повышается содержание щелочерастворимых белков, без изменения остаются липидный и витаминный составы зерна, причем отмечается сохранность тиамина, рибофлавина, никотиновой кислоты, а также снижается доля антипитательных веществ зерна [1].

В последнее время ИК-обработка находит широкое применение в пищевом производстве, в различных его отраслях, включая зерноперерабатывающую, хлебопекарную, кондитерскую, пищеконцентратную и т. д. Используют ИК-обработку в основном на тех технологических этапах, на которых предусмотрено тепловое воздействие на сырье и полуфабрикаты, т. е. в зерноперерабатывающей отрасли ИК-облучение подходит для стадий нагрева, сушки и дополнительной термообработки зернового материала, в пищеконцентратной отрасли – для обжарки и бланширования, в хлебопекарной отрасли – для выпечки. Прогнозируется положительная рентабельность включения ИК-обработки в технологический процесс. Изделия, полученные с применением ИК-облучения, характеризуются улучшенными качественными показателями по сравнению с изделиями, изготовленными по традиционным технологиям. Отмечается повышенная усвояемость пищевых продуктов с ИК-обработкой [2].

Глубина проникновения ИК-лучей обусловливается свойствами обрабатываемого материала. Если структура коллоидная, капиллярно- пористая, то ИК-лучи могут проникать до 7 мм внутрь. Такое воздействие влияет на биохимические изменения, происходящие в подвергающихся ИК-обработке пищевых продуктах [3].

Под воздействием ИК-лучей происходит быстрый нагрев зерна до 90–170 °С, что влечет резкое повышение давления пара в зерновке, и, как следствие, приводит к ее размягчению и вспучиванию. Получаемый эффект можно объяснить тем, что частоты ИК-лучей кратны или совпадают с частотами колебания атомов молекул обрабатываемого материала, вызывая при этом интенсивное колебание некоторых групп атомов. Следует отметить, что энергия отдельных химических связей соизмерима с энергией фотонов ИК-лучей: при λ ≥ 1,0 мкм энергия фотона Е = hν ≤ 2·10–19 Дж, а энергия связи группы “-С-С-» – 2·10-19 Дж, для “-О-Н-» – (0,32 ÷ 0,46) 10-19 Дж. Основными биохимическими изменениями при ИК-обработке являются денатурация белка, разрушение крахмальных зерен, снижение активности антипитательных веществ, повышение микробиологической чистоты [4, 5].

Л.Я. Ауэрман, А.С. Гинзбург и другие авторы, изучая вопрос о влиянии ИК-обработки на качество готовых изделий отмечали, что ИК-облучение при выпечке хлеба позволило получить продукт с более тонкостенной пористостью, чем при обычной выпечке. При переработке зерна с примесью проросшего применение ИК-облучения оказывает благоприятное влияние на качество теста и готового хлеба, приготовленного из такого зерна. Использование ИК-излучения ускоряет биохимические процессы, протекающие при теплотехнологической обработке, что положительно сказывается на качестве готовых изделий [3].

Структура зерна пшеницы, подвергшегося термовлажностной обработке при ИК-облучении, разупрочняется. ИК-излучение влияет на кинетику этого процесса, и изменяются его физико-химические характеристики: константы скорости разупрочнения, энергии активации и термодинамические функции зерна. А.В. Азарскова в своих исследованиях установила, что при термообработке ИК-способом молекулы располагаются направленно в зависимости от электромагнитных свойств зерна в процессе разупрочнения его структуры. Это подтверждает, что химическая природа зерна определяет его текстуру [6].

Проводились исследования по изучению влияния ИК-обработки на пшеничную свежесмолотую муку, а также выработанную из зерна, поврежденного клопом-черепашкой. Было установлено, что 6–8-минутное воздействие ИК-лучей на перечисленные виды пшеничной муки значительно улучшает ее хлебопекарные свойства: увеличивается сопротивление растяжению клейковины в 4,5–6 раз, расплываемость теста сокращается на 25–34%, увеличивается упругость мякиша на 2,5–9,6%.

Представлены исследования биохимического состава ячменя при его микронизации. Было установлено, что ИК-облучение влияет на белковый состав: общее содержание белка не изменяется, но наблюдается уменьшение на 39,4% доли водорастворимых белков, на 22,6% – солерастворимых и на 18,6% – проламинов, при этом перевариваемость ИК-обработанного белка не уменьшается. Микрони-зация влияет на углеводный комплекс ячменя. Возрастала доля декстринов почти в 5 раз, что вызвано декстринизацией крахмала ячменя под действием ИК-лучей. Улучшалась усвояемость углеводного комплекса ИК-обработанного ячменя, так как содержание водорастворимых веществ увеличивалось, а также повышалась атакуе-мость крахмала ячменя глюкоамилазой [7, 8].

Были изучены свойства различных видов зерна, подвергавшегося ИК-излучению с целью получения «взорванных» зерен. Под воздействием ИК-лучей резко увеличивается температура и давление парогазовой среды зерна, нарушается целостность крахмальных зерен и увеличивается доля высокоперевариваемых декстринов. «Взорванное» зерно отличается измененными структурой, формой и прочностью, а также практически стерильно [9].

Задачей использования ИК-обработки для зерна амаранта является получение новых функциональных продуктов питания высокого качества с заданными свойствами.

Материалы и методы

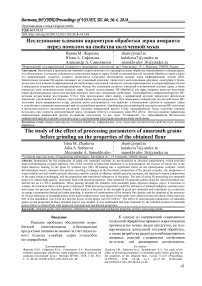

Термообработку амарантовой крупки ИК-методом осуществляли на установке УТЗ-4 (рисунок 1).

Рисунок 1. Общий вид установки УТЗ-4: 1 – разгрузочное отверстие; 2 – темперирующий бункер;

3 – нагревательная кассета; 4 – загрузочный бункер;

5 – пульт управления; 6 – ленточный транспортер

Figure 1. Main view of the installation of UTZ-4: 1 – discharge opening; 2 – tempering hopper; 3 – heating cassette; 4 – loading hopper; 5 – control panel; 6 – belt conveyor

Установка представляет собой нагревательную камеру, через которую проходит ленточный транспортер. Имеется возможность регулирования скорости движения ленты и толщины слоя материала на ленте. Нагревательная камера оборудована тремя кассетами, в каждую из которой встроены 27 кварцевых галогеновых ламп [10].

Определение крупности частиц муки проводили в соответствии с ГОСТ 27560 c использованием рассева лабораторного с частотой колебаний 180–200 об./c-1 и комплекта сит из шелковой или синтетической ткани по ГОСТ 4403-91 и из проволочной сетки № 45 и 067.

Определение угла естественного откоса муки, средней плотности, а также объемной массы муки проводят согласно ГОСТ 28254-89.

Результаты исследования

Температурный режим обработки – 110…150 °С. При прохождении через камеру с амарантовой крупкой происходят физические изменения: крупка вспучивается и увеличивается в объеме в 1,6 – 2раза, а также растрескивается. Структурный каркас крупки разрушается. При повышении температуры под воздействием ИК-излучения влага превращается в пар, давление резко увеличивается, что приводит к уменьшению прочности зернового сырья и способствует снижению энергозатрат при его дальнейшем размоле [11].

Проводилась оценка процесса тепловой обработки амарантовой крупки при ее ИК-обработке на описанной установке. Для этого пропускали слой крупки различной толщины (образец 1 – 2…3 мм; образец 2 – 3…5 мм; образец 3 – 5…7 мм) с начальной температурой 22 °С по транспортеру аппарата с различной скоростью (0,025–0,110 м/с).

По результатам проводимых испытаний при ИК-обработке амарантовой крупки были получены:

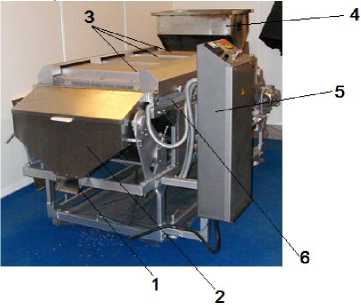

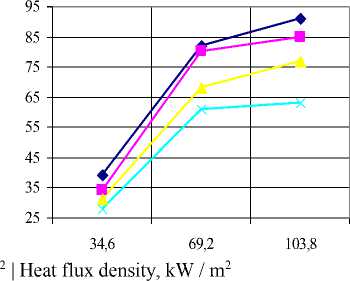

─ кинетика нагрева крупки в зависимости от плотности теплового потока при различной скорости движения ленты (рисунок 2);

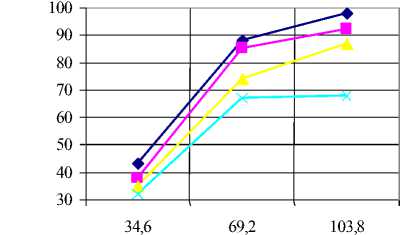

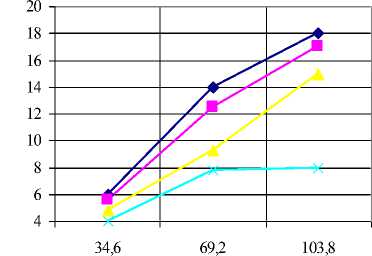

─ кинетика убыли массы амарантовой крупки при различном времени обработки и в зависимости от плотности теплового потока (рисунок 3).

Исследовали процесс нагрева амарантовой крупки, а также изменение ее массы в зависимости от скорости движения ленты транспортера, интенсивности потока ИК-излучения и толщины слоя амарантовой крупки в зоне термообработки.

0,025 м

-■- 0,033 м

0,042 м

0,11 м/с

Плотность теплового потока, кВт/м2

а

b

m2

Плотность теплового потока, кВт/м

с

Рисунок 2. Кинетика нагрева крупки в зависимости от плотности теплового потока при различной скорости движения ленты: a – образец 2; b – образец 1; c – образец 3

c – sample 3

Figure 2. Heating kinetics of grits, depending on the heat flux density at different tape speeds: a – sample 2; b – sample 1;

0,025 м/с

-■- 0,033 м/с

0,042 м/с

0,11 м/с

а

m2

Плотность теплового потока, кВт/м21 Heat flux density, kW / m2

b

c

Рисунок 3. Кинетика убыли массы амарантовой крупки при различной скорости движения транспортера в зависимости от плотности теплового потока: a – образец 2; b – образец 1; c – образец 3

Figure 3. Kinetics of mass loss of amaranth grains at different speeds of movement of the conveyor depending on the heat flux density: a – sample 2; b – sample 1; c – sample 3

Были проведены опыты для различных комбинаций плотности ИК-излучения, продолжительности нахождения амарантовой крупки в зоне термообработки, причем толщина слоя крупки также изменялась. Были получены хорошие результаты при скорости транспортерной ленты 0,042 м/с и мощности ламп 69,2 кВт/м2. Дальнейшие исследования были направлены на установление зависимости между параметрами микронизации амарантовой крупки и свойствами полученной из нее муки. Одной из основных характеристик любого вида муки является крупность помола, которая влияет на качество производимых из нее хлебобулочных и мучных кондитерских изделий. Мука крупного

Таблица 1.

Результаты фракционирования по крупности частиц амарантовой крупки, подвергнутой ИК-обработке

помола отличается более темным цветом по сравнению с мукой тонкого помола. Изделия, полученные из такой муки, характеризуются пониженным объемом, бледноокрашенной коркой и грубой толстостенной пористостью. Результаты фракционирования с помощью лабораторного рассева продуктов, полученных после ИК-обработки амарантовой крупки, представлены в таблице 1. Анализ данных таблицы 1 показал, что в результате микронизации при указанном режиме (образцы 1–3) наблюдается увеличение среднего размера частиц крупки на 2,58–12,39% соответственно по сравнению с исходной крупкой.

Table 1.

The results of the fractionation according to the size of particles of amaranth grains, subjected to infrared processing

|

Наименование фракции, сход с сита номер Name of the faction, exit from the screen number |

Доля фракции, %| Fraction, % |

|||

|

Образец 1 Sample 1 |

Образец 2 Sample 2 |

Образец 3 Sample 3 |

Контроль (исходная крупка) Control (initial grit) |

|

|

067 |

83,6 |

75,5 |

70,8 |

62,6 |

|

045 |

12,1 |

20,7 |

26,0 |

34,5 |

|

27 |

4,3 |

3,8 |

3,2 |

2,9 |

|

Размер частиц, среднее значение, мкм Average particle size, um |

653 |

633 |

596 |

581 |

Следует отметить, что выход муки из амарантовой крупки, обработанной ИК-излучением, выше, чем муки, полученной из нативной амарантовой крупки (таблица 2). Рассев показал, что сход с сита № 27 для муки из термообработанной амарантовой крупки в 2,3–3,5 раза увеличивается по сравнению с мукой из нативной крупки. Причем в первом случае сход с сита № 27 состоял в основном из оболочечных частиц, тогда как для второго случая сход включал не только оболочку крупки, но и крупные частицы перисперма.

Таблица 2.

Результаты рассева амарантовой муки

Table 2.

The results of sieving amaranth flour

|

Наименование фракции, сход с сита номер Name of the faction, exit from the screen number |

Доля фракции, %| Fraction, % |

|||

|

Образец 1 Sample 1 |

Образец 2 Sample 2 |

Образец 3 Sample 3 |

Контроль (исходная крупка) Control (initial grit) |

|

|

27 |

0,9 |

0,8 |

1,2 |

2,8 |

|

35 |

8,8 |

6,8 |

12,7 |

13,8 |

|

38 |

12,3 |

11,2 |

14,6 |

15,6 |

|

43 |

4,7 |

4,9 |

4,5 |

3,9 |

|

Проход через сито № 43 Pass through sieve No. 43 |

73,3 |

76,3 |

67,0 |

63,9 |

|

Размер частиц, среднее значение, мкм Average particle size, um |

117 |

115 |

122 |

126 |

Данные таблицы 2 свидетельствуют о том, что эффективность размола термообработанной амарантовой крупки выше, чем нативной, причем отмечено, что полностью отделяется перисперм от оболочечных частиц.

В таблице 2 показано, что наименьший размер частиц был характерен для муки, полученной из 2-го образца крупки при скорости транспортерной ленты 0,042 м/с, мощности ИК-ламп 69,2 кВт/м2, и толщине слоя крупки 3–5 мм, а максимальный – для муки, выработанной из контрольного образца – нативной крупки. Кроме того, данные таблицы 2 свидетельствуют о том, что все образцы полученной амарантовой муки соответствуют требованиям ГОСТ Р 52189-2003 для пшеничной муки первого сорта по такому показателю, как проход через сито № 38, тогда как для муки контрольного образца значение показателя – сход с сита № 27 (доля крупных частиц), не соответствует требованиям указанного стандарта.

Поскольку условия хранения, транспортирования и дозирования сыпучих материалов (муки, крупки) существенно зависят от их структурно-механических свойств, то для рациональной организации технологического процесса необходимо определить данные характеристики продуктов переработки зерна амаранта.

К структурно-механическим свойствам муки относятся такие показатели, как средняя плотность, объёмная масса и угол естественного откоса.

Сыпучие материалы могут сохранять равновесие на горизонтальной плоскости, при этом образуя некоторый угол с плоскостью, который называется углом естественного откоса. Основное влияние на величину угла естественного откоса сыпучих материалов оказывает их дисперсность (размер частиц, их неоднородность), наличие внутреннего трения между частицами, которое, в свою очередь, зависит от формы и характера частиц продукта, а также его влажности. Определив значение угла естественного откоса исследуемого материала, можно сделать вывод о его сыпучести, так как данный показатель обратно пропорционален величине угла естественного откоса [10, 11].

Для подбора емкостей для хранения и транспортирования сыпучего материала необходимо знать его массу, которую можно рассчитать, определив объемную массу продукта. Существует зависимость: чем больше объемная масса, тем меньше места необходимо для размещения определенного количества сырья. Объемная масса сыпучего материала зависит от его влажности, гранулометрического состава, а также от химического состава, в частности содержания золы.

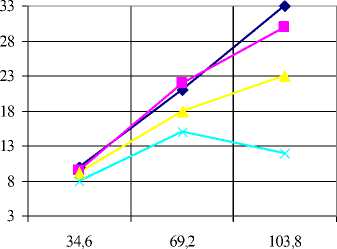

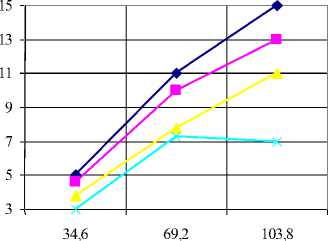

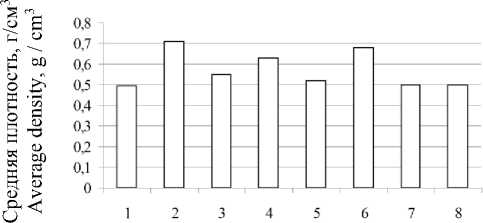

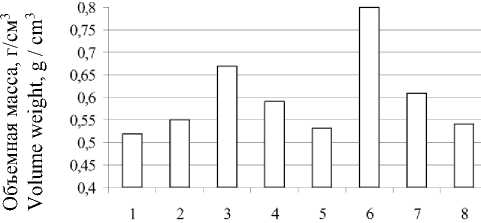

Результаты определения средней плотности, объемной массы и угла естественного откоса продуктов переработки зерна амаранта приведены на рисунке 4 и в таблице 3.

a

Рисунок 3. Структурно-механические свойства муки и амарантовой крупки: a – средняя плотность; b – объемная масса исследуемых образцов: 1 – термообработанная амарантовая крупка; 2 – мука из термообработанной крупки (образец 2); 3 – мука из термообработанной крупки (образец 3); 4 – мука из термообработанной крупки (образец 1); 5 – мука из необработанной крупки (контрольный образец); 6 – нативная амарантовая крупка; 7 и 8 – пшеничная мука первого и второго сорта

Образцы | Samples

b

Figure 3. Structural and mechanical properties of flour and amaranth grains: a – average density; b – bulk density of the studied samples: 1 – heat-treated amaranth grit; 2 – flour from heat-treated grits (sample 2); 3 – flour from heat-treated grits (sample 3); 4 – flour from heat-treated grits (sample 1); 5 – flour from untreated grits (control sample); 6 – native amaranth grains; 7 and 8 – wheat flour of the first and second grade

Таблица 3.

Значение угла естественного откоса

Table 3.

Angle of repose

|

Проба | Sample |

Угол естественного откоса, φ Angle of repose, φ |

Проба | Sample |

Угол естественного откоса, φ Angle of repose, φ |

|

Амарантовая: | Amaranth: |

|||

|

Крупка термообработанная Heat-treated crumbs |

35,9 |

Нативная крупка Native grains |

34,1 |

|

Мука из термобработанной крупки (образец 2) Heat-treated flour flour (sample 2) |

43,8 |

Мука из нативной крупки Native Flour Flour |

45,6 |

|

Мука из термобработанной крупки (образец 3) Heat-treated flour flour (sample 3) |

43,3 |

Мука из термобработанной крупки (образец 1) Heat-treated flour flour (sample 1) |

40,4 |

|

Пшеничная: | Wheat: |

Ржаная обдирная Rye peeled |

42 |

|

|

Первый сорт First grade |

40 |

||

|

Второй сорт Second grade |

45 |

||

Все проанализированные образцы муки из амарантовой крупки имеют несколько большее значение показателя средней плотности, чем у пшеничной муки первого и второго сорта. Образец 2 отличается наибольшими значениями средней плотности, что представляет удобство для транспортирования и хранения такой муки.

Значение показателя объемной массы наибольшее у нативной амарантовой крупки (0,8 г/см3), а образцы 2 и 3 по данному показателю приближены к пшеничной муке первого и второго сорта.

Наименьший угол естественного откоса, следовательно, максимальная сыпучесть, характерны для нативной и термообработанной амарантовой крупки. Остальные проанализированные образцы амарантовой муки характеризовались

Список литературы Исследование влияния параметров обработки зерна амаранта перед помолом на свойства полученной муки

- Пащенко Л.П., Жаркова И.М. Технология хлебопекарного производства. СПб: Лань, 2014. 672 с.

- Филонова Н.Н., Белова М.В., Садыгова М.К. Разработка рецептуры и технологии хлеба пшеничного на основе смеси «Квазар»//Инновационные идеи молодых исследователей для агропромышленного комплекса России: материалы всероссийской научно-практической конференции молодых ученых. 2017. С. 89-91.

- Садыгова М.К., Белова М.В. Хлеб пшеничный с добавлением муки из микронизированного нута//Актуальные проблемы и пути их решения в производстве, хранении и переработке сельскохозяйственной продукции: материалы научно-практической интернет-конференции. 2015. С. 87-91.

- Зверев С.В., Зубцов В.А. Высокотемпературная микроионизация семян льна//Известия высших учебных заведений. Пищевая технология. 2018, № 2-3 (362-363). С. 78-81.

- Завьялов М.А., Кухто В.А., Филиппович В.П., Морозов А.О. и др. Исследование процессов микронизации зерна пшеницы в установках СВЧ-энергетики//Хранение и переработка сельхозсырья. 2017. № 6. С. 9-14.

- Пахомов В.И., Брагинец С.В., Бахчевников О.Н. Формирование технологического потока зернового сырья в комплексной системе внутрихозяйственного производства комбикормов//Вестник НГИЭИ. 2016. № 6 (61). С. 89-99.

- Мохнаткин В.Г., Солонщиков П.Н., Зыков Ю.В. Микронизация зерна как один способов приготовления кормов//Наука -Технология -Ресурсосбережение: материалы X Международной научно-практической конференции. 2017. С. 177-181.

- Краснощекова Т.А., Ищенко О.Ю. Использование микронизированных зерновых ингредиентов в комбикормах молодняка кур//Кормление сельскохозяйственных животных и кормопроизводство. 2015. № 4. С. 12-22.

- Zverev S.V. Sesikashvili O. Modeling of urease thermal inactivation process in soybean at hight-temperature micronization//Potravinarstvo. 2018. V. 12. № 1. P. 512-519.

- Zharkova I.M., Safonova Y.A., Slepokurova Y.I. Optimization of processing parameters of amaranth grits before grinding into flour//Journal of Physics: Conference Series "International Conference Information Technologies in Business and Industry 2018 -Mathematical Simulation and Data Processing". 2018. Р. 032156.

- Muyonga J.H, Andabati B., Ssepuuya G. Effect of heat processing on selected grain amaranth physicochemical properties//Food Science and Nutrition. 2014. № 2 (1). P. 9-16

- DOI: 10.1002/fsn3.75