Исследование влияния режимов резания концевой фрезой на микроструктуру поверхностного слоя сплава ЭП718-ИД

Автор: Жидяев Алексей Николаевич, Носова Екатерина Александровна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-3 т.15, 2013 года.

Бесплатный доступ

Проведена обработка концевой фрезой горячештампованных заготовок из сплава ЭП718-ИД. Исследовано влияние режимов фрезерования на изменение микроструктуры поверхностного слоя. Установлено, что с увеличением глубины снимаемого слоя в поверхностном слое протекают процессы возврата и рекристаллизации за счёт локального разогрева металла при резании.

Жаропрочный сплав, фрезерование, ширина резания, микроструктура, размер зерна, микротвердость, возврат, рекристаллизация

Короткий адрес: https://sciup.org/148202611

IDR: 148202611 | УДК: 621.914

Текст научной статьи Исследование влияния режимов резания концевой фрезой на микроструктуру поверхностного слоя сплава ЭП718-ИД

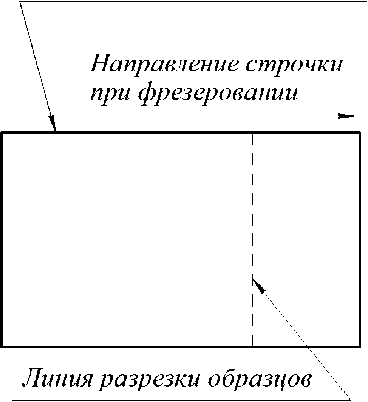

Рис. 1. Схема фрезерования образцов

В качестве образцов были выбраны параллелепипеды с размерами 10 х 12 х 15 мм. Образцы вырезались на электроэрозионном проволочном станке из штамповки, которая предназначалась для изготовления лопатки. Было изготовлено по 5 образцов на каждый режим резания. В таб. 1 приведены значения ширины фрезерования для рассматриваемых образцов.

На каждом образце обрабатывалась одна поверхность. Обработка осуществлялась на пятикоординатном фрезерном станке Mikron UCP 800 Duro. Далее обработанный образец разрезался на электроэрозионном проволочном станке на две части. Схема разрезки приведена на рис. 2.

Таблица 1. Значения ширины фрезерования

|

Номер образца |

Шири на ф резерования, мм |

|

Образец 1 |

0,5 |

|

Образец 2 |

1,0 |

|

Образец 3 |

1,5 |

|

Образец 4 |

2,0 |

|

Образец 5 |

2,5 |

Обработанная поверхность

Рис. 2. Схема разрезки образца

Правая часть образца предназначалась для исследований микроструктуры.

Для проведения микроструктурного исследования были подготовлены микрошлифы. Для этого образцы, вырезанные из заготовки, запрес- совывались вхолодную в эпоксилиновый полимер. Затем исследуемая поверхность подвергалась шлифовке, полировке и травлению. Состав травителя был следующий: FeCl3 (10 г), HCl (30 мл), H2O (120 мл).

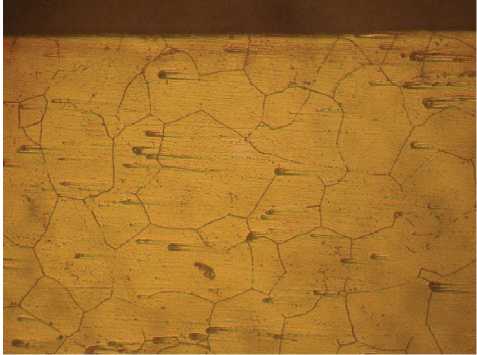

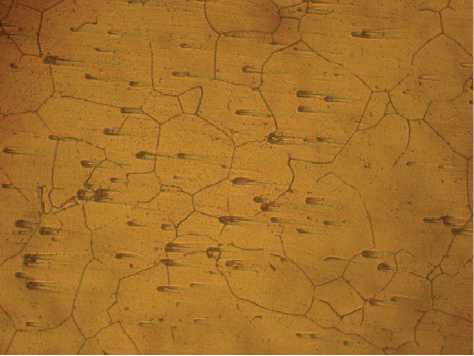

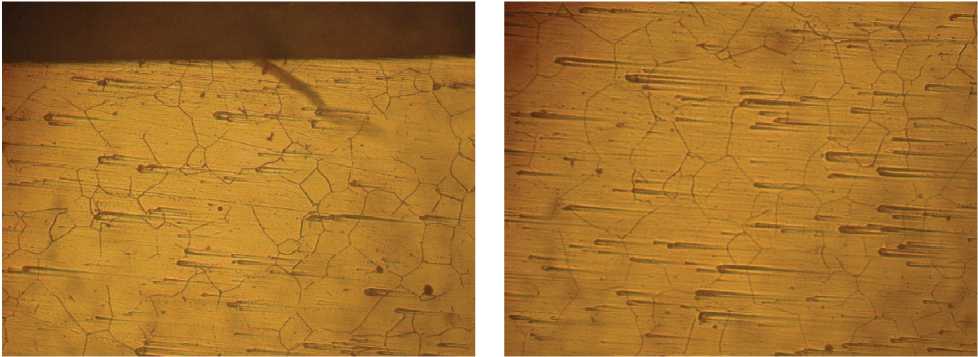

Сплав ЭП718-ИД (ХН45МВТЮБР) относится к жаропрочным железо-никелвым сплавам. В его структуре после горячей штамповки присутствует легированный γ -твёрдый раствор и включения дисперсных фаз. Микроструктура образцов рядом с обработанной поверхностью и в сердцевине представлена на рис. 3 – рис. 7.

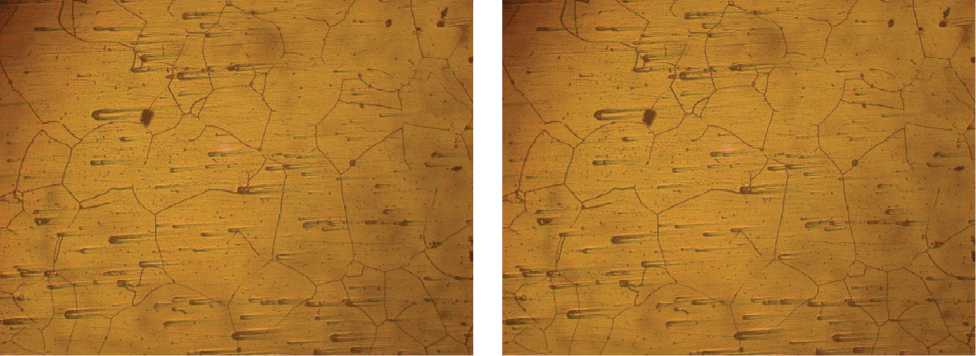

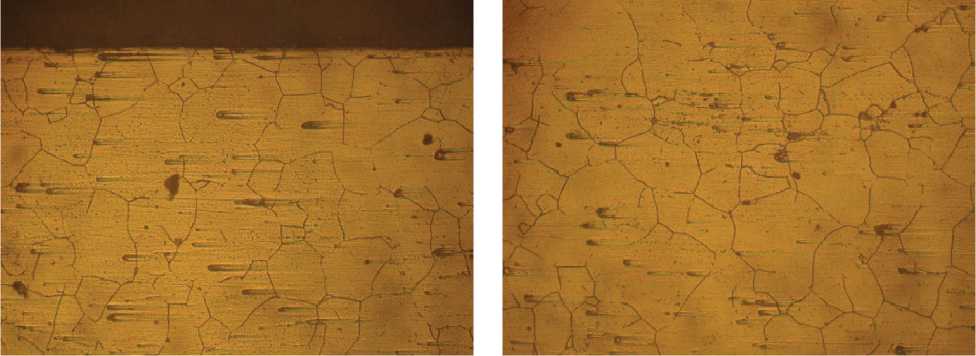

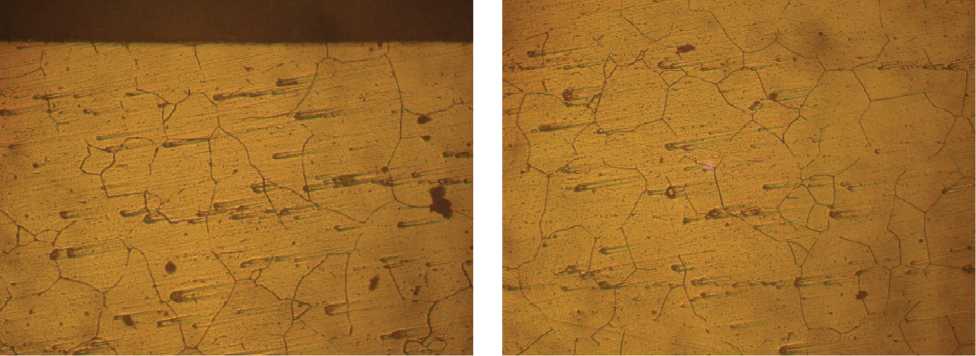

Анализ микроструктуры показывает, что центральная часть всех заготовок обладает единообразием: зёрна твёрдого раствора обладают выраженной разнозернистостью. Структура краевой части при визуальной оценке отличается размером зерна. Распределение дисперсных фаз равномерное по всему полю изображения и не локализовано по зерну.

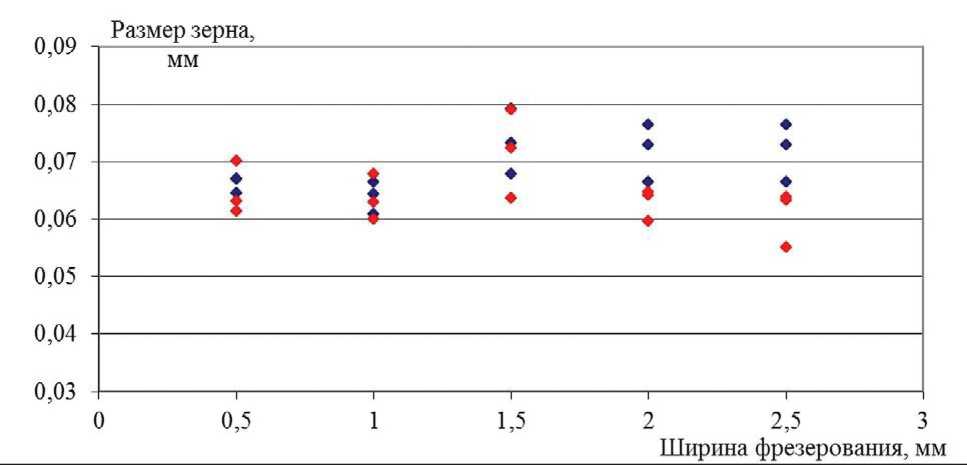

Для количественной оценки размер зерна анализ проводили с помощью объект-микрометра. Результаты измерений представлены на рис. 8.

Анализ данных рис. 8 показывает, что с уве-

а) б)

Рис. 3. Микроструктура образца 1, х140: а) край, б) сердцевина

а) б)

Рис. 4. Микроструктура образца 2, х140: а) край, б) сердцевина

а) б)

Рис. 5. Микроструктура образца 3, х140: а) край, б) сердцевина

а) б)

Рис. 6. Микроструктура образца 4, х140: а) край, б) сердцевина

а) б)

Рис.7. Микроструктура образца 5, х140: а) край, б) сердцевина

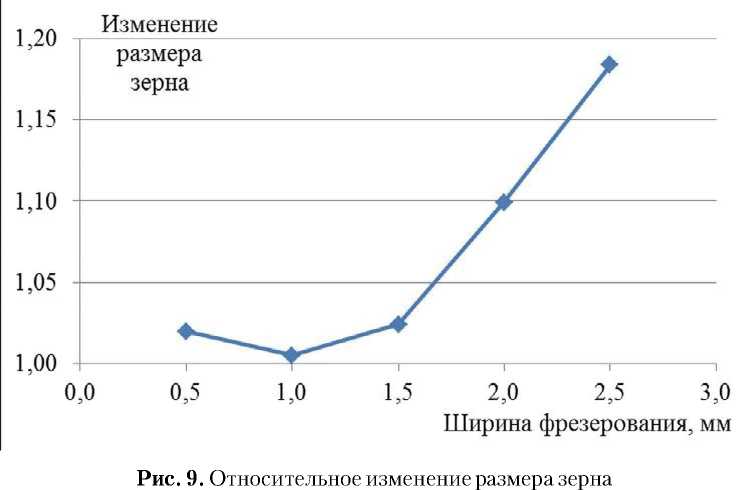

личением ширины снятого слоя увеличивается размер зерна у поверхности, а также растёт интервал расхождения данных, т.е. повышается раз-нозернистость. Причём это можно сказать как о структуре поверхностного слоя, так и зёренной структуре на глубине ~1 мм от поверхности. Наи- большие разбросы значений размера зерна наблюдаются при толщине снятого слоя 1,5 мм. Говоря в целом, существенные изменения размера зерна наблюдаются при толщине снятого слоя 2 и 2,5 мм. Изменение размера зерна свидетельствует о возможном протекании рекристаллиза-

Рис. 8. Изменение размера зерна в зависимости от толщины снятого слоя: красным цветом выделены значения для сердцевины, синим – для края

ции в поверхностном слое за счёт локального разогрева при фрезеровании заготовки [3]. Согласно диаграммам рекристаллизации, увеличение размера зерна наблюдается при деформациях, близких к критическим (8-10%) и при степенях порядка 30-50%. Поскольку в структуре образцов не наблюдается ярковыраженной вытянутости зёрен в направлении деформации среза, то увеличение размера зерна и разнозернис-тости, вероятно, связано с появлением критической степени деформации.

На рис. 9 показано изменение размера зерна в виде отношения среднего значения размера в поверхностном слое к среднему значению в сердцевине.

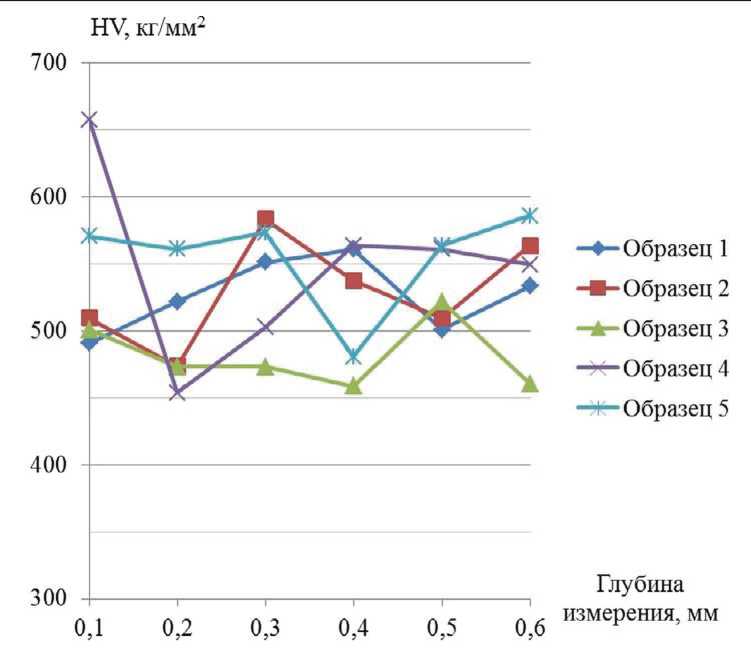

Для подтверждения протекания рекристал- лизации проводилось измерение микротвердости поверхностного слоя образцов. Для измерения на микроскопе ПМТ-3 наносились отпечатки алмазной призмой с четырехгранным основанием в соответствии с ГОСТ 9450-76 «Измерение микротвердости вдавливанием алмазных наконечников». Нагрузка – 200 г, время выдержки нагрузки – 10 с.

Отпечатки наносились на подготовленной поверхности тех же образцов, на которых проводилось исследование размера зерен. Схема нанесения: с отступом от фрезерованной поверхности и перпендикулярно ей вглубь наносилось шесть отпечатков. Предварительно было известно, что размер диагонали отпечатка не превышает 0,03 мм. На основании этого было выбрано

Рис. 10. Распределение микротвёрдости в поверхностном слое образцов

расстояние в 0,1 мм для отступа первого отпечатка от края и для расстояния между центрами соседних отпечатков.

Для определения микротвердости образцов проводились измерения по двум отпечаткам на одной глубине. Изменение микротвердости по глубине от края обработанной поверхности и глубины фрезерования приведены на рис. 10.

Как видно из графика образца 1 (рис. 10) при ширине реза 0,5 мм наблюдается плавное повышение микротвёрдости, что свидетельствует о сохранении нагартовки. Увеличение ширины срезаемого металла (образцы 2-5) приводит к снижению микротвёрдости в приповерхностном слое, а на глубине 0,6 мм от поверхности значения микротвёрдости для всех образцов не имеют значительных расхождений. В образце 3 плавное снижение микротвёрдости наблюдается до расстояния 0,4 мм, а затем значения становятся близкими к исходной структуре (средним для сердцевины заготовки). Следовательно, поверхностный слой, имеющий повышенные значения микротвёрдости, сохраняет наклёпанное состояние за счёт поверхностной пластической деформации, возникшей в процессе резания. Затем, по мере увеличения ширины снимаемого слоя, тепловой эффект от деформации приводит к протеканию возвратных (образец 2 и 3) и рекристаллизационных (образец 4 и 5) процессов.

ВЫВОДЫ

-

1. Проведена обработка фрезой жаропрочного сплава ЭП471-ИД с различной шириной снимаемого слоя.

-

2. Установлено, что с увеличением ширины реза происходит увеличение размера зерна и раз-нозернистости в поверхностном слое.

-

3. Изучение микротвёрдости показало, что её снижение связано с увеличением ширины реза: по мере увеличения ширины снимаемого слоя уменьшается глубина, на которой происходит заметное снижение микротвёрдости и увеличивается её относительное изменение.

Список литературы Исследование влияния режимов резания концевой фрезой на микроструктуру поверхностного слоя сплава ЭП718-ИД

- Особенности процессов механической обработки жаропрочных и титановых сплавов. Чехунов Д.А. Вестник Московского государственного университета приборостроения и информатики. Серия: Приборостроение и информационные технологии. 2013. № 44. С. 141-146.

- Применение высокопроизводительного режущего инструмента при механической обработке жаропрочных сплавов на никелевой основе. Кочина Т.Б. Металлообработка. 2009. № 3. С. 5-7.

- О локальной рекристаллизации в монокристаллах никелевых жаропрочных сплавов. Нейман А.В., Филонова Е.В., Исходжанова И.В. Металлургия машиностроения. 2013. № 1. С. 019-022.