Исследование влияния схемы базирования электрода и мощности режима на точность изготовления титановых зубных коронок

Автор: Оглезнев Никита Дмитриевич, Абляз Тимур Ризович, Сиротенко Людмила Дмитриевна

Рубрика: Технология

Статья в выпуске: 3 т.15, 2015 года.

Бесплатный доступ

Исследовано влияние полярности, схемы базирования электродов и режима ЭЭО на точность реза при получении титановых зубных имплантатов с тонкими стенками. Зубную коронку из титанового сплава ВТ1Л получали на прошивном электроэрозионном станке Electronica Smart CNC медными электродами с использованием в качестве рабочей жидкости масла EDM Oil - IPOL SEO 450. В результате исследований установлено, что прямое подключение электрода при резании титана значительно более эффективно, так как при обратном подключении энергия импульса тока преобразуется в основном в тепловую, расходуемую на расплавление и эрозию самого электрода, при этом относительный износ электрода становится выше, интенсивность ударной волны газовой полости значительно уменьшается и снижает эффективность работы инструмента. В результате исследований получен зубной имплантат с толщиной стенки 0,336 мм и точностью 0,04 мм. Установлено, что точность изготовления обеспечивается режимом работы при минимальных мощностях, использованием метода базирования электродов с учетом погрешности на радиус. Размеры частиц продуктов эрозии коррелируют с параметром шероховатости Rа (среднее отклонение от профиля). Установлено, что изготовление тонкостенной зубной коронки из сплава титана и методом электроэрозионной прошивки является возможным и более эффективным методом по сравнению с литьем и механической обработкой.

Электроэрозионная обработка, электрод-инструмент, точность, размеры частиц, шероховатость, зубные коронки, титан

Короткий адрес: https://sciup.org/147151700

IDR: 147151700 | УДК: 621.923.74-408

Текст научной статьи Исследование влияния схемы базирования электрода и мощности режима на точность изготовления титановых зубных коронок

Металлокерамические коронки на сегодняшний день являются самыми распространенными для протезирования зубов. Для изготовления каркаса используются славы системы «кобальт-хром», «никель-хром», «титан-алюминий». Кобальто-хромовые сплавы обладают низкой токсичностью, низким окислительно-восстановительным потенциалом, но при этом высокой твердостью и прочностью (до 700 МПа). Поэтому их сложно механически обрабатывать и в России применяются они достаточно редко – в 10–20 % случаев. Никельхромовые сплавы используются в подавляющем большинстве случаев, так как дешевле и поддаются обработке. Эти сплавы легко окисляются и вызывают аллергические реакции у пациентов, что является существенным недостатком [1]. Широкое применение в медицине нашли титановые сплавы. Данные материалы обладают биосовместимостью, а также низким удельным весом при высокой прочности [2]. Высокая биосовместимость обусловлена способностью титана в доли секунды образовывать на своей поверхности защитный оксидный слой, благодаря которому он не корродирует и не отдает свободные ионы металла, которые способны вокруг имплантата или протеза вызывать патологические процессы. При комнатной температуре титан обладает высоким сродством к кислороду воздуха и мгновенно образует тонкий оксидный слой, который защищает его в дальнейшем от коррозии и обусловливает хорошую переносимость титана организмом. Пассивный слой имеет способность самостоятельно регенерироваться. Сегодня в стоматологии используются вкладки и накладки, цельнолитые и облицованные коронки мосты, бюгельные протезы цельнолитые базисы полных съемных протезов, комбинированные протезы и протезирование на имплантатах (включая сами имплантаты). В зубопротезной технике используется технически чистый титан. Примерно в четыре раза меньшая плотность, а значит и вес, по отношению к золоту, дает пациентам повышенный комфорт во время пользования зубными протезами. Незначительная теплопроводность и нейтральный вкус не вызывают неприятных ощущений во рту, как при использовании некоторых сплавов. Титан прозрачен для рентгеновских лучей, что делает возможным, например, легко обнаружить вторичный кариес у зуба, покрытого коронкой [3].

Основным способом изготовления титановых коронок является литье и последующая механическая обработка. Однако способ литья титановых сплавов при производстве коронок обладает недостатками - низкой размерной точностью изготовления, так как титан плохо поддается фрезерованию (титан склонен к налипанию на инструмент и задиранию, а также к окислению при нагреве) и низкими литейными свойствами, не позволяющими отливать тонкостенные коронки [4]. Кроме того в титане растворимы практически все металлы и огнеупоры, которые ухудшают биосовместимость титана. Для зуботехнического применения переход титана при температуре 882,5 °С из одного кристаллического состояния в другое имеет очень большое значение. Титан переходит при этой температуре из альфа-титана с гексагональной кристаллической решеткой в бета-титан с кубической [5], что влечет за собой не только изменение его физических параметров, но и увеличение на 17 % его объема.

При механической обработке некорректно выбранным инструментом или режиме обработки возможны локальные перегревы металла, сопровождаемые сильным образованием оксида и изменением кристаллической решетки. Визуально на обрабатываемом объекте происходит изменение цвета и слегка грубеет поверхность. В этих местах не будет необходимого сцепления с керамикой (возможность появления трещин и сколов). Фрезы для титана должны храниться отдельно от других инструментов. Они должны регулярно очищаться пароструйным аппаратом и щеточками из стекловолокна от остатков титана. Использование при обработке титана различных карборундовых дисков и камней или алмазных головок сильно загрязняет поверхность титана, что в дальнейшем также приводит к трещинам и сколам в керамике, а использование алмазных головок следует полностью исключить [6].

Поэтому одним из эффективных способов изготовления заготовок из титана является элек-троэрозионная обработка (ЭЭО). Основным преимуществом ЭЭО является отсутствие механического контакта с инструментом [7]. Процесс обработки заключается в том, что импульсы тока расплавляют и испаряют металл, под действием гидродинамических сил рабочей жидкости частицы металла выбрасываются из зоны разрядов. Электрод, углубляясь в заготовку, создает лунку, повторяющую его форму. Зубные имплантаты имеют сложную конфигурацию. Зубная коронка имеет тонкую стенку и отверстие в форме близкой к конусу. Большое значение имеет точность обработки, шероховатость поверхности и качество.

С помощью лезвийной обработки удовлетворить всем требованиям зачастую бывает невозможно.

Применение метода ЭЭО позволяет получать тонкостенные изделия с толщиной стенки вплоть до 0,3 мм и без риска деформирования тонкой стенки, так как нет механической нагрузки [8, 9], однако на точность изготовления таких деталей особое влияние оказывают проблемы связанные с удалением продуктов эрозии заготовки и электрода-инструмента из межэлектродного пространства, режимы обработки и методика базирования электрода, полярность электрода. Обработка титана на электроэрозионном станке может осуществляться двумя способами: по схеме подключения электродов на прямой полярности, когда инструмент подключен к «–» источника, и на обратной полярности, когда к «–» источника подключена заготовка [10]. В настоящее время проблема изменения свойств электрода-инструмента в процессе ЭЭО титана при использовании разных полярностей мало изучено.

В настоящее время проблема изготовления зубных имплантатов методом ЭЭО является не изученной в полной мере. Решение задачи по назначению режимов обработки и метода базирования с целью получения тонкостенных имплантатов является актуальной.

Целью работы является исследование влияния полярности и схемы базирования электродов и режима ЭЭО на точность реза при получении титановых имплантатов с тонкими стенками.

1 . Методика эксперимента и исследований

Исследования, направленные на оптимизацию процесса электроэрозионной обработки тонкостенных титановых коронок, проводились по следующему алгоритму:

-

– исследование влияния полярности подключения электрода при электроэрозионной прошивке сплава титана на износ инструмента и микроструктуру титанового сплава;

-

– исследование схемы базирования электрода на точность реза;

-

– исследование мощности импульса электроэрозионной обработки на точность реза и шероховатость поверхности титановой заготовки;

-

– исследование размеров частиц продуктов эрозии.

Зубную коронку из титанового сплава ВТ1Л получали на прошивном электроэрозионном станке Electronica Smart CNC медными электродами с рабочей жидкостью маслом EDM Oil – IPOL SEO 450. В качестве заготовки использовалась титановая пластина из сплава ВТ1Л толщиной 6 мм.

-

Р ежимы электроэрозионной прошивки коронки отличались мощностью импульса W , табл. 1. Энергию импульса W и рассчитывали как [10]:

W и = IUt on , (1)

где I – сила тока, А; U – напряжение, В; t on – длительность импульса, с.

Величины параметров I , U , t on подбирались таким образом, чтобы обеспечить варьирование W и от максимального до минимального значений.

Таблица 1

Режимы электроэрозионной обработки

|

Параметр |

Е13 |

Е34 |

Е54 |

Е64 |

Е64 |

|

Период включения импульсов, T on , мкс |

1 |

50 |

50 |

50 |

50 |

|

Период выключения импульсов, T off , мкм |

32 |

32 |

32 |

32 |

32 |

|

Средний ток, I , А |

0.5 |

1,2 |

3 |

6 |

6 |

|

Среднее напряжение, U , В |

50 |

50 |

50 |

50 |

50 |

|

Полярность, VE, E po l |

+ |

+ |

+ |

+ |

– |

|

Мощность, Вт·с |

0,025 |

0,3 |

7,5 |

15 |

15 |

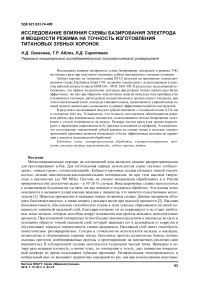

При проведении эксперимента имплантат выполнялся в два этапа. На первом этапе заготовка обрабатывалась электродом с диаметром 4,8 мм на глубину 5,48. На втором этапе происходила переустановка электрода и проводилась обработка имплантата электродом с внутренним диаметром 5,5 мм на глубину 6,1 мм. Эскиз обработки представлен на рис. 1.

Рис. 1. Эскиз обработки имплантата

Для удаления шлама из зоны обработки использовали масляные форсунки. Давление масла составляло 2 бара, форсунки были направлены практически параллельно электроду, угол между электродом и форсунками составлял 10–15°.

После электроэрозионной обработки был измерен износ электрода-инструмента и заготовки. Относительный износ электрода определяли по отношению глубины прошитого в сплаве отверстия к линейному износу электрода:

I = h ин / h з , (2) где h ин – линейный износ электрода-инструмента, мкм; h з – глубина прошитого отверстия, мкм [11, 12].

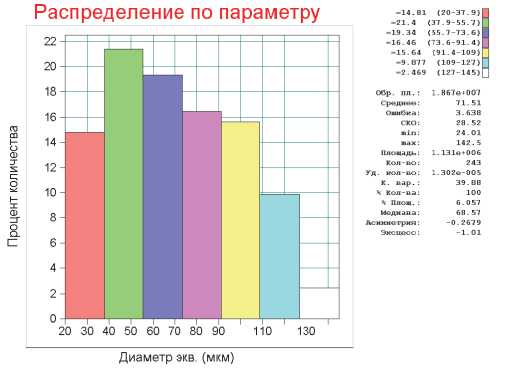

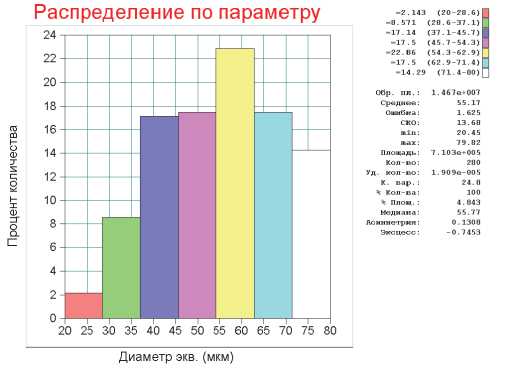

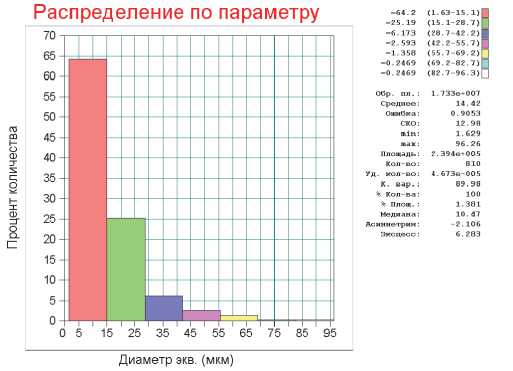

Измерение размеров частиц и размера зерна производили с помощью программы ВидеоТест4.0. Вначале производили съемку шлифа нс помощью цифрового фотоаппарата Nikon и оптического микроскопа «Ломо-ЛВ» при увеличении 200. Размер зерна определяли в соответствии с ГОСТ 5639-82. Использовали метод подсчета зерен, приходящихся на единицу поверхности шлифа. Зеренную структуру шлифов исследовали с помощью программы ВидеоТест4.0 – Грану- лометрия. Метод заключается в определении количества зерен на единице поверхности шлифа, расчете средней площади сечения зерна и среднего диаметра зерна. Размер частиц определяли методом секущих. Программа позволяет производить классификацию объектов и статистическую обработку результатов измерений с построением гистограмм. Результаты измерений параметров зерен и частиц включали размеры зерен по классам, средний размер зерна, медиану, максимальный и минимальный размеры зерна и другие.

Исследование микроструктуры сплава титана проводили на шлифах, травленых в «царской водке» при увеличении 200, зеренную структуру меди выявляли на шлифах при травлении 5%-ным водным раствором соляной кислоты. Микротвердость материалов исследовалась на приборе ПМТ-3 при нагрузке 20 г.

Измерение шероховатости обработанной поверхности проводилось на профилометре Mahr Perthometer S2 по ГОСТ 2789-73.

3. Экспериментальные исследования

ЭЭП производили на режимах Е64 «+» и Е64 «–» цилиндрическим электродом с диаметром 10 мм. Диаметральные размеры получившихся отверстий при обработке титана на разных полярностях получились одинаковыми и равны 10,5 мм. В обоих случаях величина разбивки отверстия составила 0,5 мм. Можно установить, что полярность подключения электродов не влияет на диаметральный размер прожигаемого отверстия.

Глубина отверстия после обработки на прямой полярности составила 5 мм, а при обработке на обратной 1 мм. Износ электродов составил соответственно 1,5 и 6 мм. Таким образом, при прямом подключении относительный износ электрода составляет 30 %, а при обратном – 60 %.

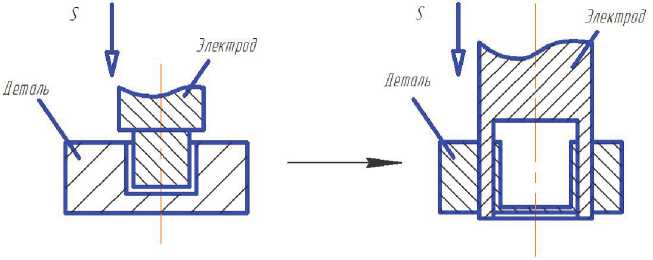

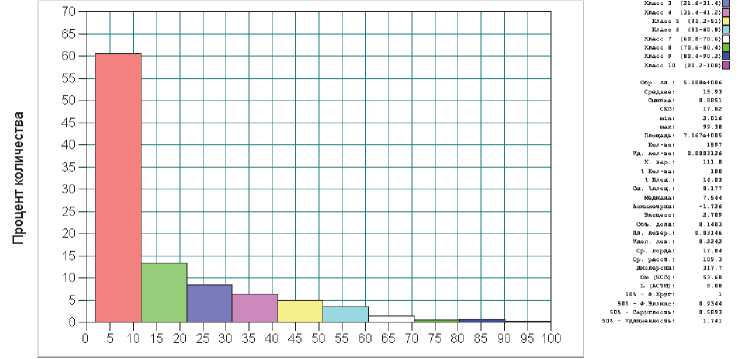

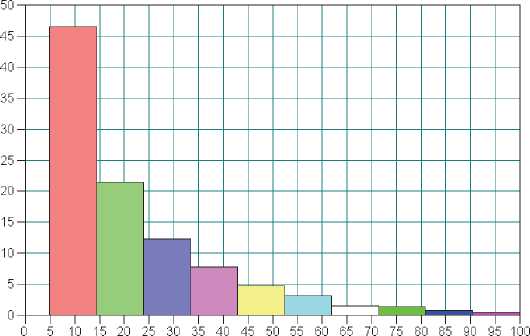

Больший износ электрода при обратном включении связан с процессом эрозии самого электрода интенсивнее, чем эрозии титана. Микротвердость электродов в обоих случаях понизилась от 1000 до 700 МПа, что закономерно вызвано отпуском сплава при омическом нагреве. Размеры зерен медного электрода при прямом включении увеличились в 1,5 раза, рис. 2 а, б, а при обратном включении увеличились в 2 раза, рис. 2 а, в, очевидно, температура во втором случае была выше температуры возникающей при прямом подключении электродов.

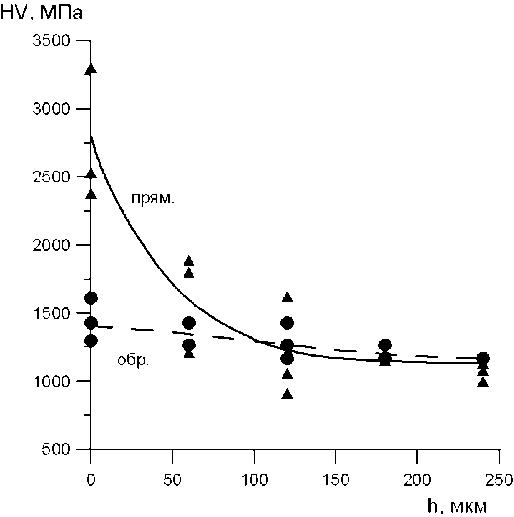

В структуре лунок, полученных при эрозии титана, различимы зона насыщения элементами рабочей жидкости, зона легирования материалом электрода, зона расплавления (белый слой) и далее – основа материала [10]. Исследование структуры лунок показали, что при прямом подключении электрода ширина слоя, где произошли структурные изменения, составила примерно 30–60 мкм, что примерно в 2-3 раза больше, чем в образце при обратном подключении. При ЭЭО формируется ударная волна мощностью до сотен атм. [10]. Исследована зона пластического деформирования титановых заготовок при ЭЭО с помощью микродюрометрического анализа вглубь от границы реза. Установлено, что глубина зоны упрочнения при прямом и обратном включении составляет примерно 120 мкм (рис. 3). Однако микротвердость в зоне лунок при обратном включении была значительно меньше, чем при прямом включении 1400 и 2600 МПа, соответственно. Самые высокие значения микротвердости на границе реза обусловлены легированием титана элементами электрода и взаимодействием титана с углеродными составляющими жидкой среды [13]. Зона пластического деформирования титана при прямом подключении располагается на глубине 30–120 мкм. Обратное подключение не приводит к увеличению микротвердости титана за счет пластического деформирования.

Таким образом, в результате исследований установлено, что прямое подключение электрода при резании титана значительно более эффективно, так как при обратном подключении энергия импульса тока преобразуется в основном в тепловую, расходуемую на расплавление и эрозию самого электрода, при этом относительный износ электрода становится выше, интенсивность ударной волны газовой полости значительно уменьшается и снижает эффективность работы инструмента.

При прошивке методом без базирования электрода установлена неточность в получении заданной толщины стенки. Разность максимальной и минимальной толщины стенки составила 0,1 мм, что недопустимо при производстве зубных имплантатов.

Для обеспечения соосности обработки необходимо выполнять прожиг имплантата, базируя электроды от одной общей точки.

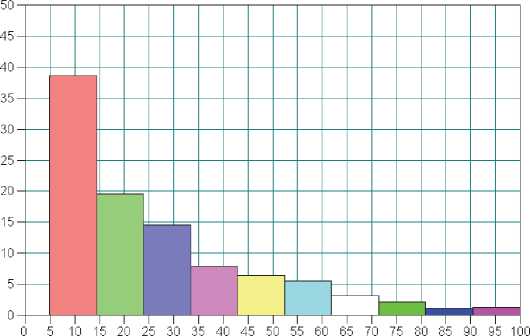

Распределение по параметру

Диаметр экв. (мкм)

а)

Распределение по параметру

Диаметр экв. (мкм)

б)

Распределение по параметру

Диаметр экв. (мкм)

.043=4006

Пп. похер.

Ср. корда

Im (ИСО)

L (АСТК1

7.147=4005

0.0003934

О.05215

в)

Рис. 2. Гистограммы распределения зерен по размерам медных электродов: а – в исходном состоянии; б – после обработки титана при прямом включении; в – после обработки титана при обратном включении

Рис. 3. Микротвердость титана вглубь от границы разреза при прямом (▲) и обратном (•) подключении

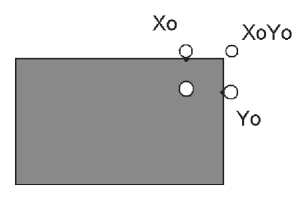

В работе предложен метод базирования электродов относительно угловой точки заготовки с учетом поправки на радиус электродов (рис. 4).

Суть метода базирования заключается в определ е нии координат центра прожигаемого отверстия (Х 1 ; У 1 ) относительно единых базовых координат с учетом поправки на радиус э лектрода.

Рис. 4. Схема баз ровки электродов

Таким образом, после установки электрода-инструмента необходимо определить его нулевые координаты (X0; Y0) относительно граней заготовки. Для этого необходимо совершить поочередное касания электродом грани в точке Х0 и перпендикулярной ей грани в координате У0. После чего, электрод направляется в координаты (Х1; У1) и производится обработка электродом с диаметром 4,8 мм на глубину 5,48. После обработки, происходит переустановка электродов, и повторно определяются координаты (X0; Y0). Так как радиусы элек- тродов не одинаковы, то при перемещении электрода после переустановки в точку (Х1; У1) будет возникать погрешность. Для устранения данной погрешности необходимо к каждой из координат (Х1; У1) прибавить коррекцию на радиус электрода равную разности радиусов наибольшего и

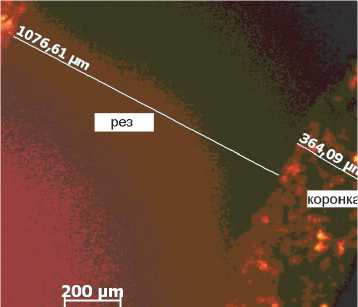

Рис. 5 Фотография стенки коронки и толщины реза на режиме Е13

наименьшего электродов.

В результате обработки с использовани е м данной схемы базирования погрешность обработки составила 0,04. Толщина стенки имплантат а составил а 0,36 мм, рис. 5.

Таким образом, схема базирования от ед и ной координаты с учетом радиуса инструмента позволяет достигать заданной толщины стенки имплантата. Равномерная стенка обеспечит оптимальное прилегание имплантата к зубу в ротовой полости. По с ле выбора оптимальной схемы б азирования были проведены эксперименты по определению режима обработки, обеспечивающего заданные показатели шероховатости поверхно с ти.

Точность реза и шероховатость поверхности были лучше на менее мощном режиме Е13, с увеличением мощности (Е34 и Е54) наблюдалось увеличение межэлектродного зазора и шероховатости (табл. 2).

Для исследования причин увеличения межэлектр о дного зазора в процессе резания б ыл проведен металлографический анализ морфологии продуктов эрозии.

Таблица 2

Точность реза, шероховатость поверхности заготовки и размеры частиц продуктов эрозии при различных мощностях ЭЭО

|

Eкод |

Разность в ширине реза, мкм |

Шероховатость поверхности, Rа |

Средний размер конгломератов, мкм |

Среднек в адратическое отклонение от ра з мера, мкм |

Наимень ш ий размер конгломератов, мкм |

Средний размер частиц в конгл о мератах, мкм |

|

Е13 |

0,076 |

0,40 |

72 |

29 |

24 |

2 |

|

E34 |

0,174 |

3,2 |

55 |

14 |

20 |

5 |

|

Е54 |

0,220 |

18 |

14 |

13 |

2 |

15 |

Установлено, что частицы удаленного с поверхно с ти заготовки металла представляют собой конгломераты, состоящие из мелких фрагментов, рис. 6, а. Измерения показали, что конгломераты, полученные при режимах с меньшей мощностью, крупнее и состоят они из большего числа мелких частиц, чем при режимах с большой мощностью, рис. 6, б–г, табл. 2. Размеры ча с тиц, составляющих конгломераты, коррелируют с параметро м шероховатости Rа (среднее отклонение от профиля). Не совсем точное совпадение данных обусловлено тем, что шлам состоит не только из частиц обрабатываемого сплава, но и из частиц электрода.

а)

б)

в)

Рис. 6. Морфология (а) и размеры частиц шлама: режим Е13 (б), режим Е34 (в), режим Е54 (г)

г)

Механизм формирования продуктов эрозии может быть представлен так: при низких мощностях размер лунки меньше, но количество импульсов больше и поэтому образуется большое количество мелких капель, объединяющихся в конгломераты. С увеличением мощности размеры частиц увеличиваются пропорционально увеличению размера лунки, но конгломерируются они реже (рис. 7, б). Экспериментально установленная зависимость размеров частиц эрозии от мощности объясняет повышение точности размеров и уменьшение параметра шероховатости обработанной поверхности. Однако конгломерация мелких частиц затрудняет удаление продуктов эрозии из зоны обработки и применение масляных форсунок с высоким давлением особенно необходимо.

Выводы

-

1. Прямое подключение электрода при резании титана значительно более эффективно, так как относительный износ электрода был меньше, чем при обратном, а точность обработки не снижается.

-

2. Получен зубной имплантат с толщиной стенки 0,336 мм и точностью 0,04 мм.

-

3. Точность изготовления обеспечивается режимом работы при минимальных мощностях, использованием метода базирования электродов с учетом погрешности на радиус.

-

4. Параметр шероховатости зависит от мощности режима обработки и механизма формирования частиц продуктов эрозии.

-

5. На основе полученных практических результатов исследования влияния полярности, схемы базирования электродов и режима ЭЭО разработаны рекомендации для технологического процесса получения на прошивном электроэрозионном станке Electronica Smart CNC титановых зубных имплантатов с тонкими стенками, низкой шероховатостью поверхности и низким относительным износом электрода-инструмента.

Выражаем благодарность канд. техн. наук Л.А. Демидовой и д-ру техн. наук С.А. Оглезневой за металлографические исследования.

Исследования выполнены при финансовой поддержке Министерства образования и науки по государственному заданию (базовая часть) № 2014/152, НИР № 1460.

Список литературы Исследование влияния схемы базирования электрода и мощности режима на точность изготовления титановых зубных коронок

- Жулев, Е.Н. Металлокерамические протезы/Е.Н. Жулев. -Н. Новгород: НГМИ, 2005. -288 с.

- Металлокерамические протезы/Г.И. Рогожников, Е.А. Суворина, В.А. Четвертных и др. -Пермь: ПГМА, 1995. -287 с.

- Стоматологическая металлокерамика на каркасе из сплавов титана: учеб.-метод. пособие/В.Н. Анциферов, Г.И. Рогожников, С.Е. Порозова и др. -Пермь: Изд-во Перм. гос. мед. академии, 1997. -64 с.

- Кривоухов, В.А. Обработка резанием титановых сплавов/В.А. Кривоухов, А.Д. Чубаров. -М.: Машиностроение, 1970. -180 с.

- Материаловедение и технология конструкционных материалов: учеб. для втузов/под ред. Ю.П. Солнцева. -2-е изд., перераб. и доп. -М.: Изд-во МИСиС, 1996. -575 с.

- Модестов, А. Титан-керамические облицовки/А. Модестов//Зубной техник. -2003. -№ 3. -С. 50-53.

- Серебреницкий, П.П. Современные электроэрозионные технологии и оборудование: учеб. пособие/П.П. Серебреницкий. -СПб.: Балт. гос. техн. ун-т, 2007. -228 с.

- Елисеев, Ю.С. Электроэрозионная обработка изделий авиационно-космической техники/Ю.С. Елисеев, Б.П. Савушкин; под ред. Б.П. Савушкина. -М.: Изд-во МГТУ им. Н.Э. Баумана, 2010. -437 с.

- Оглезнев, Н.Д. Современное состояние и перспективы развития электроэрозионной обработки/Н.Д. Оглезнев//Изв. Самар. науч. центра Рос. акад. наук. -2014. -Т. 16, № 1(2). -С. 490-494.

- Фотеев, Н.К. Технология электроэрозионной обработки/Н.К. Фотеев. -М.: Машиностроение, 1980. -184 с.

- Артамонов, Б.А. Анализ моделей процессов электрохимической и электроэрозионной обработки/Б.А. Артамонов, Ю.С. Волков. -М.: ВНИПИ. -1991. -Ч. II. -144 с.

- Журин, А.В. Методы расчета технологических параметров и электродов-инструментов при электроэрозионной обработке: дис. … канд. техн. наук/А.В. Журин. -Тула, 2005. -132 с.

- Абляз, Т.Р. Изучение изменения свойств электродов в зависимости от режимов проволочно-вырезной электроэрозионной обработки/Т.Р. Абляз//Вестник ПГТУ. Машиностроение, материаловедение. -Т. 13, № 1. -С. 87-93.