Эффективность процесса экструдирования полизлаковой смеси

Автор: Оспанов Абдыманап Абубакирович, Тимурбекова Айгуль Кулахметовна, Муслимов Нуржан Жумартович

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 2 (52), 2012 года.

Бесплатный доступ

В статье приведены результаты изучения эффективности процесса экструдирования мучной полизлаковой смеси; получены зависимости рабочих параметров процесса от переменных значений частоты вращения шнека экструдера и влажности экструдируемой полизлаковой смеси. Полученные результаты имеют практическое значение для построения технологической схемы производства продуктов высокой степени готовности.

Экструзия, полизлаковая смесь, цельносмолотая мука, эффективность процесса экструдирования, экструдат, тhe effectiveness of extruding

Короткий адрес: https://sciup.org/14039820

IDR: 14039820 | УДК: 664.71.012.013

Текст научной статьи Эффективность процесса экструдирования полизлаковой смеси

Важнейшей задачей пищевой промышленности является разработка научных, теоретических и практических основ получения новых форм продуктов питания. В этой связи качественно новым направлением является расширение ассортимента производства продовольственных продуктов из зерна культур казахстанской селекции [1-2].

Одним из перспективных направлений развития техники и технологии производства продуктов питания на зерновой основе является повышение степени готовности путем экс-трудирования мучной смеси. В этой связи изучение эффективности процесса экструдирова-ния полизлаковой смеси является актуальной и задачей.

Экспериментальные исследования по изучению процесса экструдирования проводили на промышленном двухшнековом экструдере типа Р3-КЭД-88. В конструкции устройства реализованы современные инженерные решения, направленные на совершенствование технологии производства экструзионных продуктов.

Экструдер типа Р3-КЭД-88 оснащен электрическим приводом мощностью 90 кВт и обладает максимальной производительностью 450 кг/час. Отличительной особенностью конструкции устройства является автоматизированная система задания и контроля терморегулирования, которая включает pit-регуляторы, обеспечивающие стабильность теплового режима в зонах экструзии. Специально спроектированные самоочищающиеся шнеки позволяют исключить наличие канцерогенов и твердых частиц в конечном продукте, что позволяет не проводить разборку и чистку экструзионной зоны установки при завершении работы.

Преимуществами экспериментального экструдера являются: простота конструкции и эксплуатации устройства; автоматическая система управления нагревом и охлаждением технологических зон; низкий уровень шума; регулирование частоты вращения двигателей экструдера, режущего устройства и дозатора с помощью частотных преобразователей.

Конструкция экструдера укомплектована бункером-накопителем сухой смеси, установленным над дозатором сухих компонентов объемом 1 м3; оснащена кондиционером и системой регистрации и запоминания параметров технологического процесса с выводом данных в реальном времени.

Методика экспериментальных исследований заключалась в следующем. Предварительно подготовленные полизлаковые смеси загружали в приемное устройство экструдера и далее подвергали экструдированию при фиксированных значениях частоты вращения рабочего органа и влажности смеси.

Эффективность работы экструдера контролировали путем регистрации следующих параметров: давления, создаваемого в пред-матричной зоне ( Р , МПа); температуры готового продукта на выходе из рабочей зоны ( t , °С); производительности экструдера ( Q , кг/ч); потребляемой мощности электропривода в процессе экструдирования ( N , кВт∙час).

Результаты исследований заносили в таблицы текстового процессора Microsoft Excel, далее на основе полученных данных строили графики зависимости Р , t , Q и N от переменных значений частоты вращения шнека экструдера n (мин-1) и влажности экструдируемой полизлаковой смеси, W (%).

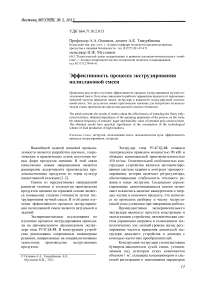

На рис. 1 приведена трехмерная модель, характеризующая зависимость давления в предматричной зоне двухшнекового экструдера от влажности мучной полизлаковой смеси и частоты вращения рабочего органа экспериментальной установки.

Анализ поведения трехмерной поверхности показал, что увеличение частоты вращения рабочего органа n с 80 до 250 мин-1 приводит к увеличению значений давления в пред-матричной зоне. При этом влажность обрабатываемой мучной полизлаковой смеси снижает значения давления в предматричной зоне экструдера P в процессе экструдирования:

P = 220,7012 - 26,6439 w - 0,1053 n +

+ 0,0018 wn + 0,8829 w 2 + 0,0004 n 2

Так, например, при влажности мучной полизлаковой смеси 12 % и частоте вращения шнека 80 мин-1 значение Р составило 11,0 МПа. При W = 13,5 % и n = 80 мин-1 значение Р составило 11,7 МПа. Увеличение влажности до 15 % приводило к увеличению значения Р до 12,0 МПа. Дальнейшее увеличение влажности до 18 % снижало значение давления до 11,45 МПа.

Рис. 1. Зависимость изменения давления в предмат-ричной зоне экструдера ( P , МПа) от влажности ( W , %) и частоты вращения рабочего органа ( n , мин -1 ): область, характеризующаяся давлением в предматричной зоне экструдера ( P , МПа): 1 – 20÷25; 2 – 15÷20; 3 – 10÷15

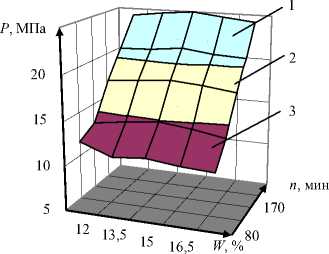

На рис. 2 приведена трехмерная модель, характеризующая зависимость температуры экструдата на выходе из рабочей зоны устройства от переменных значений влажности мучной полизлаковой смеси и частоты вращения рабочего органа установки.

Анализ поведения трехмерной поверхности показал, что увеличение частоты вращения рабочего органа (шнека) n с 80 до 250 мин-1 приводит к увеличению значений температуры экструдата на выходе из рабочей зоны устройства ( t , °С). При этом влажность обрабатываемой мучной полизлаковой смеси незначительно изменяет значения t в процессе экструдирования. Так, например, при влажности мучной полизлаковой смеси 12 % и частоте вращения шнека 80 мин-1 значение t составило 124,5 °С. При W = 13,5 % и n = 80 мин-1 значение t составило 126,8 °С. Увеличение влажности до 15 % приводило к увеличению значения t до 130 °С. Дальнейшее увеличение влажности до 18 % снижало значение температуры экструдата на выходе из рабочей зоны устройства:

t = 153 ,8504 + 27,9326 w + 0,9686 n -

-

- 0,0007 wn - 0,9712 w 2 - 0,0005 n 2 "

Аналогичные зависимости были получены при изменении значений частоты вращения рабочего органа с 120 до 250 мин-1. Максимальное значение t составило 250 °С при частоте вращения рабочего органа n = 250 мин-1.

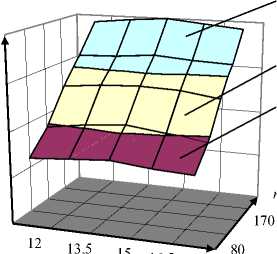

На рис. 3 приведена трехмерная модель, характеризующая зависимость производительности двухшнекового экструдера от переменных значений влажности мучной полизлаковой смеси и частоты вращения рабочего органа установки.

t , оС

n , мин-1

16,5 W , %

Рис. 2. Зависимость изменения температуры экструдата на выходе из рабочей зоны устройства ( t , °С) от влажности ( W , %) и частоты вращения рабочего органа ( n , мин -1 ): область, характеризующаяся температурой экструдата ( t , °С): 1 – 200÷250; 2 – 150÷200; 3 – 100÷150

Анализ поведения трехмерной поверхности показал, что увеличение частоты вращения рабочего органа (шнека) n с 80 до 250 мин-1 приводит к увеличению производительности двухшнекового экструдера ( Q , кг/час). При этом влажность обрабатываемой мучной полизлаковой смеси изменяет значения Q в процессе экструдирования. Так, например, при влажности мучной полизлаковой смеси 12 % и частоте вращения шнека 80 мин-1 значение Q составило 140 кг/час. При W = 13,5 % и n = 80 мин-1 значение Q увеличилось и составило 142 кг/час. Увеличение влажности до 15 % приводило к увеличению значения Q до 144 кг/час. Дальнейшее увеличение влажности до 18 % при n = 80 мин-1 снижало значение производительности устройства до 135 кг/час:

Q = 95,8189 - 36,1631 w + 4,7981 n + + 0 wn + 0,9027 w 2 - 0,0088 n 2 .

Аналогичные зависимости были получены при изменении значений частоты вращения рабочего органа с 120 до 250 мин-1. При этом максимальное значение Q составило 450 кг/час при частоте вращения рабочего органа n = 250 мин-1 и влажности мучной поли-злаковой смеси 15 %.

Q , кг/час

мин-1

12 13,5

, 15 16,5

n ,

W , %

Рис. 3. Зависимость изменения производительности экструдера ( Q , кг/час) от влажности ( W , %) и частоты вращения рабочего органа ( n , мин -1 ): область, характеризующаяся производительностью экструдера ( Q , кг/час): 1 – 400÷450; 2 – 350÷400; 3 – 300÷350; 4 – 250÷300; 5 – 200÷250; 6 – 150÷200; 7 – 100÷150

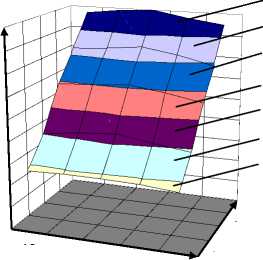

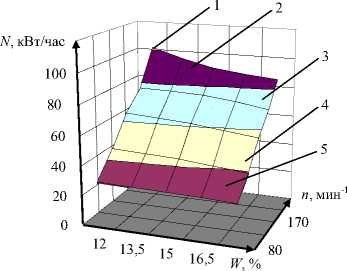

На рис. 4 приведена трехмерная модель, характеризующая зависимость потребляемой мощности электропривода экструдера ( N , кВт/час) от переменных значений влажности мучной полизлаковой смеси и частоты вращения рабочего органа экспериментальной установки.

Анализ поведения трехмерной поверхности показал, что увеличение частоты враще-н и я рабочего органа (шнека) n с 80 до 250 мин-1 приводит к увеличению потребляемой мощности электропривода экструдера ( N , кВт/час). При этом влажность обрабатываемой мучной полизлаковой смеси снижает значения N в процессе экструдирования.

Так, например, при влажности мучной полизлаковой смеси 12 % и частоте вращения шнека 80 мин-1 значение N составило 29,5 кВт/час. При W = 13,5 % и n = 80 мин-1 значение N составило 29,0 кВт/час. Увеличение влажности до 15 % приводило к снижению значения N до 28,8 кВт/час. Дальнейшее увеличение влажности до 18 % при n = 80 мин-1 снижало потребляемую мощность электропривода устройства до 27,0 кВт/час:

N = 246,0047 + 32,4651 w + 0,5029 n -

-

- 0,0018 wn - 1,1293 w 2 - 0,0001 n 2.

Рис. 4. Зависимость потребляемой мощности электропривода экструдера ( N , кВт/час) от влажности ( W , %) и частоты вращения рабочего органа ( n , мин -1 ): область, характеризующаяся расходом электроэнергии ( N , кВт/час): 1 – 100÷120; 2 – 80÷100; 3 – 60÷80; 4 – 40÷60; 5 – 20÷40

Аналогичные зависимости были получены при изменении значений частоты вращения рабочего органа с 120 до 250 мин-1. При n = 120 мин-1 и W = 12 % потребляемая мощность электропривода устройства составила 45,5 кВт/час. Увеличение n до 170 мин-1 приводило к увеличению значения N до 64,5 кВт/час. Дальнейшее увеличение значений n до 250 мин-1 приводило к увеличению N до 102 кВт/час. Максимальное потребление мощности электропривода составило 102,0 кВт/час при частоте вращения рабочего органа n = 250 мин-1 и влажности обрабатываемого материала 12 %.

Таким образом, анализ полученных трехмерных поверхностей показал, что, во-первых, рабочие характеристики экструдера для всех значений частоты вращения шнека имеют одинаковый вид, т.е. с увеличением производительности давление в предматрич-ной зоне экструдера сначала растет, а затем с некоторого значения Q уменьшается. Это объясняется тем, что в режиме полностью закрытого выхода при Q = 0 давление в предматрич-ной зоне непрерывно нарастает, а в режиме открытого выхода Q = Qmax – непрерывно падает. В реальном же процессе экструзии с ростом производительности давление продукта достигает некоторой величины, максимально возможной для данных условий работы экструдера, а потом неуклонно снижается. Максимум на кривых смещается в сторону увеличения производительности.

Во-вторых, полученные зависимости давления и температуры продукта в предмат-ричной зоне экструдера от переменных параметров экструзионного процесса позволяют с достаточной точностью прогнозировать их изменение в исследованном диапазоне значений факторов. Анализ этих зависимостей позволяет сделать вывод о преобладающем влиянии учитываемых факторов на температуру и давление пищевой среды. А именно наибольшее влияние на давление расплава продукта оказывают конструктивные параметры экструдера (величина диаметра проходного сечения матрицы), а также технологические (начальная влажность смеси). При этом геометрические характеристики рабочего органа, частота (скорость) вращения шнека и давление продукта максимально влияют на температуру в пред-матричной зоне экструдера.

В-третьих, полученные зависимости позволяют выяснить доминирующее влияние каждого исследуемого фактора ( W , n ) на кинетические параметры и с достаточным приближением описать кинетику протекания процесса экструзии мучной полизлаковой смеси при производстве продуктов высокой степени готовности.