Эффективный пенобетон с добавкой микрокремнезема

Автор: Баранова А.А., Савенков А.И., Балханова Е.Д.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технические науки

Статья в выпуске: 6 (57), 2015 года.

Бесплатный доступ

Изложены результаты исследования влияния микрокремнезема на прочность, теплопроводность и влажность теплоизоляционного пенобетона неавтоклавного твердения. С помощью рентгенофазового анализа и электронно-микроскопических исследований цементного камня установлено изменение его фазового состава и структуры новообразований при введении ультрадисперсной добавки. Выявлено, что введение микрокремнезема совместно с гиперпластификатором на основе поликарбоксилатов «МС-Power-Flow-3100» позволяет увеличить прочность при сжатии пенобетона по сравнению с контрольными образцами. При этом теплопроводность материала с добавками изменяется незначительно. Кроме того, использование вышеперечисленных добавок приводит к снижению себестоимости готовой продукции и утилизации многотонных отходов металлургической промышленности. Данные исследования подтвердили целесообразность совместного введения микрокремнезема и гиперпластификатора в состав теплоизоляционного пенобетона неавтоклавного твердения.

Микрокремнезем, теплопроводность, влажность, прочность, неавтоклавный пенобетон, гиперпластификатор

Короткий адрес: https://sciup.org/142143146

IDR: 142143146 | УДК: 693.542

Текст научной статьи Эффективный пенобетон с добавкой микрокремнезема

Развитие бетонных технологий в последние десятилетия связано с созданием бетонов нового поколения, обладающих уникальными технологическими возможностями, высокими показателями прочности и долговечности. Применение в составе этих бетонов ультрадисперс-ных активных минеральных добавок с высоким содержанием диоксида кремния в некристаллическом состоянии позволяет производить и успешно эксплуатировать материалы высокой (55 ^ 80 МПа) и сверхвысокой (свыше 80 МПа) прочности, низкой проницаемости, повышенной коррозионной стойкости [1].

Микрокремнезем (МК) образуется попутно в результате конденсации из газовой фазы при выплавке кремниевых сплавов (ферросилиция, силикохрома, силикомарганца). Благодаря большому содержанию аморфного кремнезема с развитой удельной поверхностью он способен активно взаимодействовать с Са(ОН)2 в ходе гидратации цемента. Это делает его эффективным компонентом современных цементных бетонов.

В бетонных технологиях применение МК получило развитие в 1970-х гг. и первоначально было обусловлено возможностью утилизировать его без потери в свойствах бетона. Еще раньше в бетонные смеси с этой же целью стали вводить доменные шлаки и золы уноса ТЭЦ, которые и по настоящее время являются кремнеземсодержащими промышленными отходами, наиболее широко используемыми в качестве наполнителей бетона. По сравнению с ними МК характеризуется большим содержанием SiO 2 и большей дисперсностью.

При введении микрокременезема в пенобетонную смесь увеличивается удельная поверхность твердой фазы, при этом из-за его невысокой насыпной плотности уменьшается открытая пористость, т.е. увеличивается толщина межпоровых перегородок, что впоследствии приводит к увеличению прочности готового пенобетона. Высокая дисперсность микрокремнезема придает ему свойства ультрадисперсного наполнителя, заполняющего пространство между зернами цемента. Распределяясь в объеме растворной смеси, реактивные микрочастицы окружают зерна цемента, при этом продукты гидратации заполняют пустоты, структура цементного камня уплотняется, улучшается сцепление [2].

На территории ЗАО «Кремний» (г. Шелехов, Иркутская область) хранятся многотонные отходы микрокремнезема в шлам-бассейнах. Поэтому вопрос об их утилизации очень актуален.

Целью исследований было определить влияние микрокремнезема и комплексной добавки микрокремнезема и гиперпластификатора нового поколения «МС-Power-Flow-3100» на подвижность пенобетонной смеси и на такие физико-механические характеристики неавтоклавного пенобетона, как прочность при сжатии, теплопроводность и влажность.

В исследованиях использовались цемент марки ЦЕМ I 42,5 Н (ПЦ-ДО-500) ОАО «Ангарский цемент», микрокремнезем (химический состав микрокремнезема приведен в таблице 1) ЗАО «Кремний» (г. Шелехов), гиперпластификатор на основе поликарбоксилатов «МС-Power-Flow-3100» плотностью 1,09 г/см3 и синтетический пенообразователь на основе силиконов «Пента Пав 430А» [3].

Таблица 1 Химический состав микрокремнезема

|

Наименование соединения |

SiO 2 |

AL 2 O 3 |

Fe 2 O 3 |

CaO |

MgO |

SO 4 |

СО 2 |

F |

C общ |

С своб |

|

Содержание, % по массе |

91,1 |

0,021 |

0,039 |

1,4 |

0,44 |

0,36 |

0,015 |

0,044 |

6,94 |

6,08 |

Состав пенобетонной смеси подбирался из расчета получения пенобетона марки по плотности D400÷D450, приготовленной по раздельной двухстадийной (классической) схеме. Концентрация водного раствора пенообразователя составляла 2,5 %, кратность пены - 22 ^ 23. Приготовление пены осуществлялось дрелью со специальной насадкой в лабораторных условиях [4].

Микрокремнезем вводился в состав смеси не только в качестве активной минеральной добавки, но и как наполнитель, так как является отходом производства и требует утилизации.

Цементное тесто с добавкой разного количества микрокремнезема, а также гиперпластификатора приготавливалось ручным способом в соответствии с ГОСТ 310.3-2003. Подвижность цементного теста определялась вискозиметром Суттарда в соответствии с ГОСТ 23789-79.

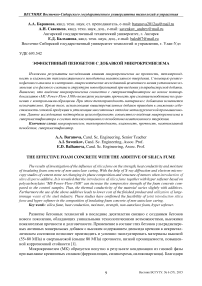

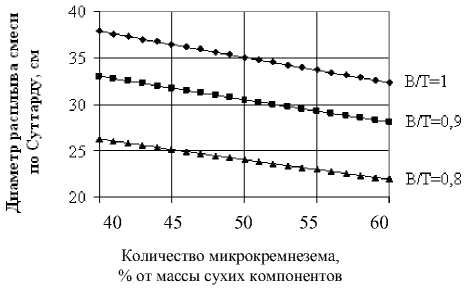

Результаты испытаний изображены на рисунках 1, 2.

Количество микрокремнезема, % от массы сухих компонентов

б

а

а ‒ количество МК от 10 до 30 % при В/Т от 0,6 до 0,8; б ‒ количество МК от 40 до 60 % при В/Т от 0,8 до 1,0

Рисунок 1 – Зависимость диаметра расплыва растворной смеси по вискозиметру Суттарда от количества микрокремнезема и водотвердого отношения (В/Т)

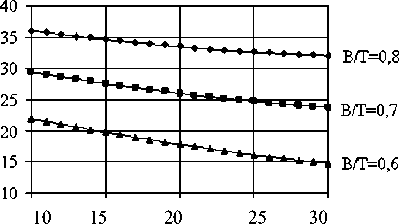

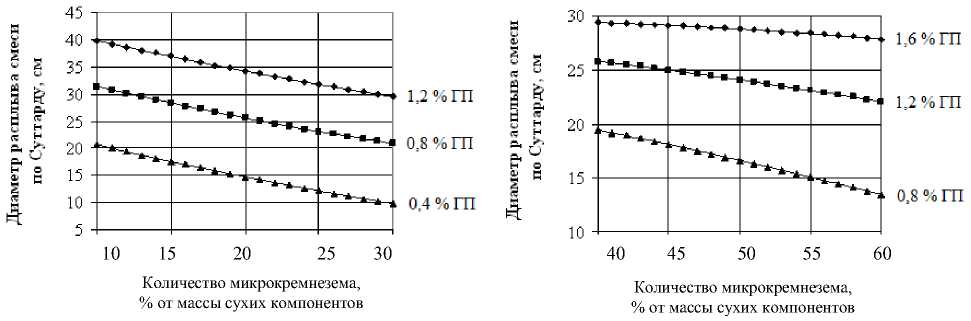

а

б

а ‒ количество гиперпластификатора (ГП) от 0,4 до 1,2 % от массы твердых веществ, количество МК от 10 до 30 %;

б ‒ количество гиперпластификатора от 0,8 до 1,6 % от массы твердых веществ, количество МК от 40 до 60 %

Рисунок 2 – Зависимость диаметра расплыва растворной смеси (В/Т=0,42) по вискозиметру Суттарда от количества гиперпластификатора «MC-Power-Flow-3100» и микрокремнезема

Для того чтобы определить влияние МК и его совместное влияние с гиперпластификатором на прочность при сжатии, влажность и теплопроводность пенобетона, из контрольного состава пенобетона (без добавок) и пенобетонной смеси с добавкой разного количества МК и гиперпластификатора были изготовлены кубы размером 10х10х10 см.

После 28 сут нормального твердения кубы были высушены до постоянной массы в соответствии с ГОСТ 12730.2-78 и испытаны на сжатие в соответствии с ГОСТ 10180-90 и на теплопроводность в соответствии с ГОСТ 7076-87.

Результаты испытаний сведены в таблицу 2.

Таблица 2

Физико-механические характеристики пенобетонных образцов на основе микрокремнезема

|

Количество микрокремнезема, % |

Образцы без гиперпластификатора |

Образцы с гиперпластификатором |

||||||

|

средняя плотность, кг/м3 |

влажность, % |

прочность при сжатии, МПа |

теплопроводность, Вт/(м·ºС) |

средняя плотность, кг/м3 |

влажность, % |

прочность при сжатии, МПа |

теплопроводность, Вт/(м·ºС) |

|

|

0 |

440 |

29,0 |

0,64 |

0,106 |

450 |

19,5 |

1,19 |

0,096 |

|

10 |

450 |

33,5 |

1,53 |

0,088 |

440 |

16,4 |

1,55 |

0,105 |

|

20 |

450 |

38,3 |

1,98 |

0,120 |

450 |

24,1 |

1,47 |

0,110 |

|

30 |

450 |

41,1 |

2,08 |

0,120 |

440 |

25,0 |

1,73 |

0,106 |

|

40 |

440 |

40,8 |

1,42 |

0,105 |

450 |

14,5 |

1,39 |

0,086 |

|

50 |

450 |

46,8 |

1,32 |

0,107 |

450 |

16,3 |

2,61 |

0,123 |

|

60 |

450 |

50,4 |

1,06 |

0,119 |

450 |

15,3 |

2,52 |

0,112 |

Из таблицы видно, что максимальный прирост прочности пенобетонных образцов по сравнению с контрольными наблюдается при добавлении микрокремнезема в растворную смесь в количестве 30 % без гиперпластификатора и 50 % с добавкой 1,3 % гиперпластификатора «MC-Power-Flow-3100». Таким образом, применение гиперпластификатора на основе поликарбоксилатов «MC-Power-Flow-3100» не только снижает влажность пенобетонных образцов, но и позволяет увеличить расход микрокремнезема до 50 % массы твердых компонентов.

Для контрольного пенобетонного образца (без добавок) и образцов с добавками разного количества микрокремнезема и гиперпластификатора был сделан рентгенофазовый анализ (РФА), результаты которого представлены в таблице 3.

Таблица 3 Результаты рентгенофазового анализа

|

Наименование образца |

Количество полученных соединений, % |

|||

|

3Ca 3 О·SiO 2 |

Ca(OH) 2 |

SiC |

SiO 2 |

|

|

Без добавок ‒ контрольный |

29,81 |

60,31 |

- |

- |

|

С добавкой 30 % МК |

26,13 |

44,75 |

11,42 |

5,42 |

|

С добавкой 50 % МК |

34,71 |

13,36 |

27,09 |

11,77 |

|

С добавкой 30 % МК и 1 % «MC-Power-Flow-3100» |

39,68 |

31,68 |

14,01 |

3,97 |

|

С добавкой 50 % МК и 1,3 % «MC-Power-Flow-3100» |

41,17 |

9,49 |

26,24 |

8,79 |

Примечание. Диаметр расплыва по Суттарду растворной смеси составлял 25 см.

Анализ РФА подтверждает углубление гидратации. Отмечено уменьшение содержания гидроксида кальция вследствие его связывания аморфным кремнеземом. В связи с этим сокращается количество негидратированных клинкерных минералов.

Изменение фазового состава и структуры новообразований при введении добавки МК положительно влияет на физико-механические характеристики пенобетона. На этом же основано утверждение об увеличении прочности воздушных пузырьков при проявлении эффекта Марангони, который заключается в способности деформированных пузырьков к восстановлению формы вследствие уменьшения толщины адсорбционного слоя, что ведет к увеличению поверхностного натяжения и устойчивости пеноцементной системы. Применение МК требует дополнительного количества воды затворения для смачивания высокодисперсного порошка, что приводит к увеличению влажности конечного продукта. Поэтому, чтобы снизить влажность изделий, содержащих микрокремнезем, необходимо дополнительно вводить пластифицирующие добавки [2].

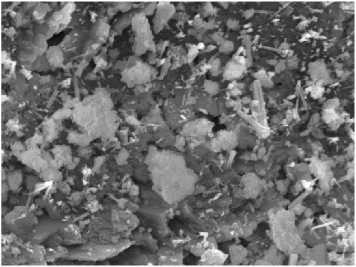

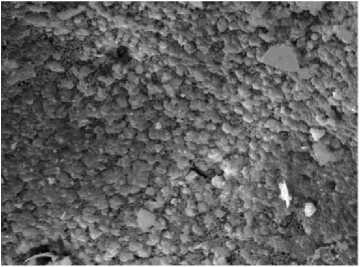

Для двух образцов ‒ контрольного и с комплексной добавкой микрокремнезема в количестве 50 % массы сухих компонентов и 1,3 % гиперпластификатора «MC-Power-Flow-3100» ‒ были проведены электронно-микроскопические исследования структуры цементного камня (рис. 3).

Пластификаторы изменяют морфологию продуктов гидратации. Вместо иглообразных кристаллов эттрингита (рис. 3 а ) в присутствии пластификатора формируются шарообразные частицы (рис. 3 б ). При росте кристаллов эттрингита сорбция молекул пластификатора происходит преимущественно на их торцевых участках, которые обладают наибольшей поверхностной энергией и тем самым препятствуют их дальнейшему росту. Вследствие адсорбционного модифицирования алюминатных структур пластификаторами удельная поверхность продуктов гидратации С 3 А значительно возрастает. Микрокремнезем также способствует модифицированию микроструктуры. Характер микроструктуры более плотный по сравнению с контрольным составом (рис. 3) за счет уменьшения водосодержания и углубления гидратации.

а

б а ‒ без добавок; б ‒ с добавками 50 % микрокремнезема и 1,3 % гиперпластификатора

Рисунок 3 – Микроструктура цементного камня

По результатам установлено, что:

-

‒ увеличение содержания МК в смеси снижает ее подвижность (рис. 1), следовательно, приходится увеличивать водотвердое отношение, для того чтобы получить необходимую вязкость смеси согласно СН 277-80. Впоследствии это приводит к увеличению влажности готового пенобетона (см. табл. 2);

-

‒ добавка гиперпластификатора в смесь с микрокремнеземом снижает водотвердое отношение пенобетонной смеси с 0,8 до 0,42, что уменьшает влажность пенобетонных образцов и увеличивает их прочность (см. табл. 2);

-

‒ максимальный прирост прочности пенобетонных образцов по сравнению с контрольными наблюдается при добавлении микрокремнезема в количестве 30 % без гиперпластификатора и в количестве 50 % с добавкой 1,2 % гиперпластификатора «MC-Power-Flow-3100» (см. табл. 2). Данный эффект вызван тем, что Са(ОН) 2 химически связывается с микрокремнеземом, что подтверждается данными рентгенофазового анализа (табл. 3);

-

‒ введение микрокремнезема в состав пенобетонных образцов несущественно влияет на их теплопроводность (см. табл. 2).

Выводы

Положительное влияние микрокремнезема на структуру и физико-механические характеристики бетона обусловлено двумя причинами: пуццоланической активностью МК, а также высокой дисперсностью его частиц, которая придает ему свойства ультрадисперсного наполнителя, заполняющего пространство между зернами цемента. Участие МК в образовании продуктов гидратации приводит к снижению капиллярной пористости и в то же время к увеличению количества мельчайших гелевых пор, входящих в состав кальциевосиликатного гидрогеля. Изменение поровой структуры цементного камня межпоровой перегородки сопровождается увеличением прочности пенобетона [5].

Помимо всего вышеперечисленного, совместное применение микрокремнезема и гиперпластификатора «МС-Power-Flow-3100» приводит к снижению себестоимости 1 м3 пенобетона средней плотности 500 кг/м3 на 23,1 % по сравнению с контрольным составом (без добавок).

Список литературы Эффективный пенобетон с добавкой микрокремнезема

- Брыков А.С. Ультрадисперсные кремнеземы в технологии бетонов: учеб. пособие. -СПб.: Изд-во СПбГТИ (ТУ), 2009. -27 c.

- Баранова А.А. Модифицированный теплоизоляционный пенобетон повышенной прочности с применением микрокремнезема: автореф. дис.. канд. техн. наук. -Улан-Удэ, 2014. -22 с.

- Баранова А.А., Савенков А.И. Пенообразователи и прочность пенобетона//Известия Сочинского гос. ун-та. -2014. -№ 3 (31). -С. 10-14.

- Савенков А.И., Баранова А.А. Влияние микрокремнезема на основные физико-механические свойства пенобетона неавтоклавного твердения//Вестник АГТА. -Ангарск: Изд-во Ангарской гос. техн. академии, 2013. -Т. 1, № 1. -С. 39-41.

- Баранова А.А., Савенков А.И. Пенобетон, модифицированный микрокремнеземом ЗАО «Кремний»//Вестник ИрГТУ. -2014. -№ 8. -С. 78-81.