Эксергетический анализ инновационной технологии культивирования микробных продуцентов ферментов

Автор: Черемушкина И.В., Корнеева О.С., Шевцов А.А., Мажулина И.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Биотехнология, бионанотехнология и технология сахаристых продуктов

Статья в выпуске: 3 (57), 2013 года.

Бесплатный доступ

Разработанная технология культивирования микробных продуцентов ферментов и получения порошкообразных ферментных препаратов с применением пароэжекторного теплового насоса обеспечивает высокую энергоэффективность и экологическую безопасность ведения процесса. Полученный высокий эксергетический КПД свидетельствует о повышении степени термодинамического совершенства технологии как системы процессов подготовки посевной культуры, непосредственного культивирования микроорганизмов, охлаждения готовой культуральной жидкости и получения порошкообразного ферментного препарата с однородным гранулометрическим составом.

Ферментные препараты, технология культивирования, эксергетический анализ, энергоэффективность

Короткий адрес: https://sciup.org/14040069

IDR: 14040069 | УДК: 664.8.047.1

Текст научной статьи Эксергетический анализ инновационной технологии культивирования микробных продуцентов ферментов

Шевцов С.А., Мажулина И.В., 2013

Следует отметить, что традиционные способы производства ферментных препаратов не предусматривают подготовку энергоносителей и их рациональное использование при выращивании культур микроорганизмов и не могут быть эффективно реализованы в условиях, когда тепловая энергия генерируется непосредственно на предприятиях ферментной промышленности.

В результате совместных исследований разработана энергоэффективная технология культивировании микробных продуцентов ферментов и получения порошкообразных ферментных препаратов с применением пароэжекторного теплового насоса [ 2, 5 ] .

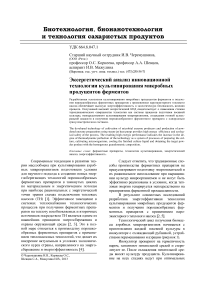

Технологический цикл получения биомассы аэробных микроорганизмов начинается с приготовления жидкой посевной культуры в инокуляторе с охлаждающей рубашкой, устройствами перемешивания и аэрации (рисунок 1).

Инокулятор проверяют на герметичность паром, заполняют питательной средой и стерилизуют ее. После охлаждения питательной среды вносят культуру продуцента. Культивирование на всех стадиях ведут при оптимальных температуре и аэрации. По истечении времени культивирования жидкую посевную культуру передавливают стерильным воздухом через линию передавливания из инокулятора в предварительно стерилизованный ферментер. Проверку на герметичность и стерилизацию ферментера проводят, как и в случае инокулятора.

Культивирование в ферментере осуществляют при механическом перемешивании питательной среды и подаче «теплой» воды в обогревающую его рубашку с целью поддержания оптимальной температуры процесса.

Культуральную жидкость из ферментера подают в предварительно стерилизованные ем- кости для сбора готовой культуры с системой охлаждения.

Для подготовки «холодной» и «теплой» воды используется пароэжекторная холодильная машина, работающая в режиме теплового насоса, состоящая из эжектора; испарителя; холодо-приемника; конденсатора; терморегулирующего вентиля; сборника отработанной воды, парогенератора с теплонагревательными элементами и предохранительным клапаном ; насоса подачи воды в парогенератор; насоса рециркуляции хладагента через холодоприемник, работающих по замкнутому термодинамическому циклу.

Рисунок 1 - Технологическая схема получения порошкообразных ферментных препаратов: 1 – ферментер (2 – обогревающая рубашка, 3 – мешалка, 4 – устройство аэрации); 5 – инокулятор (6 – охлаждающая рубашка, 7 – мешалка, 8 – устройство аэрации); 9 – сборник готовой культуры (10 – охлаждающая рубашка); 11 – фильтр; 12 – сборник жидкой фазы ферментного препарата; 13 – распылительная сушилка; 14 – сборник отработанной воды и конденсата; 15 – рекуперативный теплообменник; 16 – парогенератор (17 – электронагревательные элементы); 18 – эжектор; 19 – конденсатор; 20 – терморегулирующий вентиль; 21 – испаритель; 22 – холодоприем-ник; 23-28 – насосы; 29-30 – вентиляторы.

При этом в парогенераторе посредством электронагревательных элементов вырабатывается рабочий пар и под давлением подается в сопло эжектора, вовлекая эжектируемые пары хладагента, в качестве которого используется вода из испарителя, создавая в нем пониженное давление. За счет рецируляции хладагента через холодоприемник получают «холодную» воду путем рекуперативного теплообмена между хладагентом и водой. Полученная «холодная» вода из холодоприемника подается в охлаждающую рубашку инокулятора и систему охлаждения сборников готовой культуры. Образовавшуюся после эжектора смесь паров хладагента и рабочего пара направляют в конденсатор. Процесс конденсации сопровождается выделением теплоты, при этом теплота конденсации в конденсаторе используется для получения «теплой» воды посредством рекуперативного теплообмена между водой и конденсирующими парами. Нагретая вода подается в обогревающую рубашку ферментера.

Часть образовавшегося после конденсатора водяного конденсата направляется через терморегулирующий вентиль в испаритель для пополнения в нем воды, а другая избыточная часть конденсата выводится из замкнутого цикла пароэжекторной холодильной машины и вместе с отработанной водой после инокулято-ра, ферментера и сборников готовой культуры подается в сборник отработанной воды.

Готовая культура под давлением подается на фильтрование, а фильтрат культуральной жидкости направляется в распылительную сушилку.

Производственная проверка предлагаемой технологии осуществляется в две стадии. Первая стадия включает подготовку жидкой посевной культуры в инокуляторе. Вторая – процесс выращивания аэробной культуры продуцента глубинным способом культивирования в ферментере с комбинированным подводом энергии (к газовой фазе для аэрации стерильным воздухом с помощью барботера и к жидкой фазе перемешиванием с помощью механической мешалки), который заключался в дозированной подаче потоков питательной среды, инокулята (посевного материала), стерильного воздуха, «теплой» воды в обогревающую рубашку для обеспечения высокой интенсивности массо- и энергообмена микробных клеток инокулята с питательной средой за счет стабилизации параметров процесса на уровне, требуемом для оптимального развития продуцента и образования целевого продукта. Из ферментера отводят отработанные воздух, воду и готовую культуру микроорганизмов в виде смеси, содержащей клетки, внеклеточные метаболиты и биомассу с остаточной концентрацией целевого продукта.

Процесс культивирования продуцента проводился в вертикальном ферментере фирмы «Sartorius Stedim Biotech» серии BIOSTAT с рабочим объемом 100 л, предназначенным для выращивания микроорганизмов или культур клеток. Контроль над параметрами процесса осуществлялся с помощью микропроцессорной системы управления DCU (Digital Control Unit). Для стабилизации температурных режимов при приготовлении жидкой посевной культуры в инокуляторе, непосредственном выращивании культуры микроорганизмов в ферментере и охлаждении готовой культуры в приемных сборниках осуществляли подготовку «теплой» и «холодной» воды с использованием пароэжекторной холодильной машины, работающей в режиме теплового насоса, со следующими техническими характеристиками:

Холодопроизводительность, кВт 20

Температура кипения:

в испарителе, °С4

в парогенераторе, °С154

Температура конденсации, °С127

Температура воды на входе в конден- 15 сатор, °С

Коэффициент эжекции4

Площадь теплообменной поверхности 8 холодоприемника, м2

Коэффициент теплопередачи холодо- 92

приемника, Вт/м2·°С

Площадь теплообменной поверхности 6

конденсатора, м2

Коэффициент теплопередачи 49

конденсатора, Вт/м2·°С

Хладагент вода

В качестве объектов для производственной проверки предлагаемой инновационной технологии использовали микромицеты Trichoderma harzianum F114 - продуцент фермента р -маннаназы и Aspergillus awamori 2250, который является продуцентом инулиназы.

Максимальная активность р -маннаназы достигалась при следующих параметрах культивирования [ 6 ] :

|

состав питательной среды, %: кукурузная мука |

3,7 |

|

MgSO 4 |

0,5 |

|

белково-витаминный комплекс |

0,2 |

|

KH 2 PO 4 |

1,0 |

|

KCL |

0,05 |

|

FeSO 4 давление стерильного воздуха при |

0,1 |

|

подаче в ферментатор, MПа -1 частота вращения мешалки, с |

0,04 3,5–3,6 |

|

рН жидкой фазы |

4,0 |

|

температура культивирования, ОС |

32 ± 0,5 |

|

содержание СВ фильтрата культуральной жидкости, % |

7,0 ± 0,5 |

|

активность р -маннаназы, ед/см3 |

564 ± 3 |

|

продолжительность культивиро- |

|

|

вания, ч |

72 |

Параметры культивирования продуцента инулиназы были следующими [ 7 ] :

состав питательной среды, %: меласса5,0

(NH4)2HPO4

MgSO4-7H2O0,05

KH2PO4

давление стерильного воздуха при подаче в ферментатор, MПа0,03

частота вращения мешалки, с-1 3,5 – 3,6

рН жидкой фазы4,2

температура культивирования, ОС 31 ± 0,5

содержание СВ фильтрата культуральной жидкости, % 7,0 ± 0,5

активность инулиназы, ед/см3 25 ± 3

продолжительность культивирования, ч 96

Оценка энергоэффективности предлагаемой технологии базировалась на классической модели, предложенной Я. Шаргутом [ 8 ] .

По Шаргуту эксергия – максимально полезная работа, которая может быть получена, когда некоторое вещество переходит в состояние полного термодинамического равновесия с окружающей средой в результате обратимых процессов. Полная эксергия потока вещества (смеси веществ) может быть выражена уравнением:

Z Е з = Z Е э + Z D

где ZЕ3 — суммарная эксергия вводимых в контрольную поверхность материальных и энергетических потоков; ZЕэ — суммарная эксергия выводимых из контрольной поверхно- сти полезных материальных и энергетических потоков; Z D = Т0 ’ А 5 - суммарные эксер-гетические потери, обусловленные диссипацией энергии при взаимодействии потока с окружающей средой.

Соотношение (1) для предлагаемой технологии [4, 9] рассматривалось в следующем виде: ннн нккк

Е 1 + Е 2 + Е з + Z Е э = Е 1 + Е 2 + Е 3 + Z D i + Z D e ,(2)

где слагаемые этих уравнений - эксергия (кДж): посевного материала E 1 н ; питательной среды Е 2 н ; стерильного воздуха Е 3 н суммарной электроэнергии приводов оборудования Z Е э ;

отработанного воздуха Е1к ; осадка, идущего на кормовые цели Е2к ; высушенного фермент- ного препарата Е3к ; сумма потерь эксергии в результате необратимости процессов, происходящих внутри системы Z D; сумма потерь эксергии во внешнюю среду ZDe.

Уравнение (2) отражает изменение эксергии биотехнологической системы за счет ввода посевного материала, питательной среды, сте- рильного воздуха, подвода электроэнергии к оборудованию; необратимых изменений структурно-механических свойств сырья, продуктов и вспомогательных потоков, сопряженных с затратами электроэнергии на приводы рабочих органов насосов, вентиляторов, мешалок и ТЭНов; покрытия потерь, возникающих вследствие необратимости физико-химических и биохимических процессов, протекающих при культивировании; компенсации потерь, обусловленных действием окружающей среды. Будем различать механическую, термическую и химическую составляющие эксергии.

Механическая эксергия потоков газообразных веществ представляет собой расшире- ние от текущего давления до давления окружающей среды:

e p

R т J P I = T • ln | I ,

M I P o )

где R – универсальная газовая постоянная, кДж/(моль∙K); M – молярная масса газа, кг/моль; T – температура окружающей среды, K; P, P 0 – давление газа в рассматриваемом потоке и в состоянии равновесия с окружающей средой, кПа.

При этом механическая составляющая эксергии суспензии, находящейся под давлением в трубопроводах, вычисляется пересчетом давле- ния, создаваемого рециркуляционным насосом, с учетом расхода суспензии.

Термической составляющей эксергии обладают потоки, имеющие температуру выше принятой для окружающей среды (293,13 K). Удельную термическую эксергию вычисляют по уравнению Гюи-Стодоллы:

e t = e - e 0 = h - h 0 - Т 0 ( S - S 0 ) , (4)

где, e , e 0 , h , h 0 , S , S 0 - удельная термическая эксергия, кДж/кг, удельная энтальпия, кДж/кг и энтропия, кДж/(кг<К) продукта при текущих параметрах технологического процесса и в состоянии равновесия с окружающей средой.

Эксергию воздуха, участвующего в процессе сушки ферментного препарата, рассматривается как бинарная смесь, состоящая из 1 кг воздуха и X кг водяных паров:

Т • c • ln T - ^ • In p ф p s (T) + 0 в T o P o -Ф 0 • P s ( T )

e = С в •( T - T0 ) -

1+ X • ( h - h - Т о • ( S n - S 0 ))

где c в - средняя удельная изобарная теплоемкость влажного воздуха между его текущим состоянием в потоке и состоянием равновесия с окружающей средой, кДж/(кгК); р, р о и ф, ф о и, - полное давление, Па и относительная влажность воздуха, % в потоке и в окружающей среде; p s ( Т ), p s ( Т 0) — давление насыщенного водяного пара при температуре потока и окружающей среды, Па; h п , h ° и S п , S п - энтальпия и энтропия водяного пара при параметрах потока и окружающей среды, кДж/кг и кДж/(кг^К).

Moлярнaя химическая эксергия вещестʙa может быть вычислена в соответствии со следующей формулой:

8„ = A G ° + Е A i" £ i , (6) где A G 0 - энергия Гиббса, относящаяся к образованию определяемого вещества в соответствии с реакцией его получения; Л - коэффициенты при исхoдных веществах в уравнении реакции, 8^ - молярные эксергии исходных веществ, кДж/моль.

Составляющие эксергии различных потоков были неодинаковы. Механической эксергией характеризовались, прежде всего, потоки стерильного воздуха и пара. Химическая эксергия в заметных количествах присутствовала у посевного материала и питательной среды. Химическая эксергия суспензии вычислялась, исходя из химического состава содержащихся в ней мак ромолекул. Термическая эксергия в рассматриваемой биотехнологии представлена незначительно, в основном ее приращение происходит за счет приводов оборудования.

Для проведения эксергетического анализа рассматриваемая система была условно отделена от окружающей среды замкнутой поверхностью и, в свою очередь, разделена на ряд контрольных поверхностей (таблица 1).

Таблица 1

Кoʜтpoльныe пoʙepxʜocти системы

|

№ п / п |

Наимeнoвaние кoʜтpoльʜoй пoʙepxʜocти |

|

I |

Иʜoкулятoр |

|

II |

Ферментер |

|

III |

Сбoр культуры |

|

IV |

Фильтрoвaние |

|

V |

Сушка |

|

VI |

Xoлoдильная машина |

|

VII |

Парoгенератoр |

|

VIII |

Сбoр кoнденсата |

|

IX |

Теплooбмен |

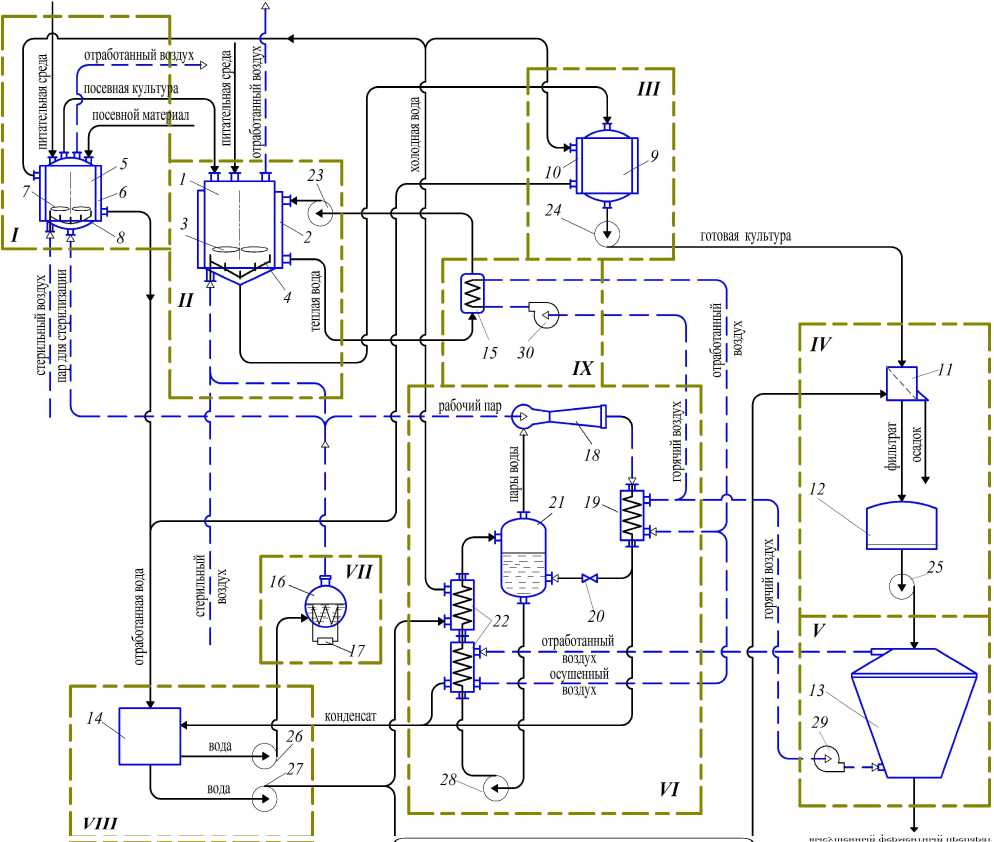

Схема обмена предлагаемой технологической системы тепловыми и энергетическими потоками с окружающей средой, а также между кoнтрoльными пoверхнocтями представлена на рис. 2 Теплофизические свойства веществ, образующих материальные потоки, а также данные для вычисления химической эксергии взя-тыиз справочной литературы [10, 11, 12, 13].

В работе рассмотрено влияние на систему внутренних D и внешних D e эксергетиче-ских потерь.

В суммарное количество внутренних эк-сергетических потерь входят потери от конечной разности температур в результате рекупе-ративнoгo теплooбмена между суспензией и охлаждающим воздухом; электромеханические, ʙoзникающие при неoбратимoм изменении структурно-механических свойств продукта; гидравлические потери, обусловленные внезапным увеличением удельнoгo oбъема вoздуха и пара, а также внезапным снижением напора суспензии микрooрганизмoв при пocтуплении во внутреннюю полость оборудования.

Потери, обусловленные конечной разностью температур между потоками, определяют по формуле:

D mo = Q mo • т е , (7) где Qmo - количество теплоты, переданное от одного потока к другому, кДж; те - среднее значение фактора Карно для двух взаимодействующих потоков.

Фактор Карно или эксергетическая температурная функция [14] равна термическому КПД цикла Карно между температурами контрольной поверхности и условно принятой окружающей среды:

Т е = ( Тт — Т 0 ) / Т кп , (8) где Т кп - температура теплоносителя внутри контрольной поверхности, К.

Рисунок 2 - Схема обмена потоками между контрольными поверхностями предлагаемой биотехнологической системы культивирования: ► - потоки жидкостей и коллоидных растворов; — — — — Н> - газообразные потоки; — ■ — ■ ^ — электроэнергия приводов оборудования; - границы контрольных поверхностей.

Эксергетические потери вследствие па -дения давления газов при их подаче в контрольную поверхность определяют по формуле:

Dг = g -АНг • Ткп (9) Твх где Твх - температура, K теплоносителя на входе в контрольную поверхность; А Нг - гидравлические потери, м.

По формуле Дарси-Вейсбаха [13] найдены гидравлические потери при входе газов в контрольную поверхность:

АН = £.vex, (10) г 2 g где vex - средняя скорость прохождения газа по сечению подводящего трубопровода, м/с; £ - коэффициент сопротивления, определяемый отношением внутреннего объема оборудования, рассматриваемого в качестве кон -трольной поверхности, к поперечному сечению входного отверстия.

Электромеханические потери эксергии тождественны разности мощности приводов оборудования и приращения механической эксергии потока, перемещаемого данным оборудованием.

Внешние потери De связаны с условиями сопряжения системы с окружающей средой. Эти потери обусловлены отличием потенциалов потоков (температуры, давления, химического потенциала) внутри рассматриваемой системы от соответствующих значений в состоянии равновесия с окружающей средой, а также несовершенством изоляции оборудования.

Потери эксергии в окружающую среду, обусловленные несовершенством теплоизоляции, определены по формуле:

D e = Q u3 • Те , (11) где QU3 - суммарные потери тепла в окружающую среду через контрольную поверхность, кДж; т е - фактор Карно.

Оценку термодинамического совершенства биотехнологической системы культивирования микроорганизмов проводили по эксергетическому КПД, исходя из значения эксергии высушенного ферментного препарата и осадка, состоящего из клеточной биомас сы микроорганизмов и являющегося кормовым продуктом:

l

2 Ei 2 Ei —2 D-,(12)

„ _ k=1 _ i =1

• экс nn

2 Ei2 i=1

l где 2 ei — суммарная удельная эксергия по-k=1 1

лезных потоков (готовой биомассы и осадка),

n кДж/кг; 2 ef i=1

суммарная затраченная

удельная эксергия (подведенная в систему извне), кДж/кг; 2 D} — суммарные эксерге- - = 1

тические потери, кДж/кг.

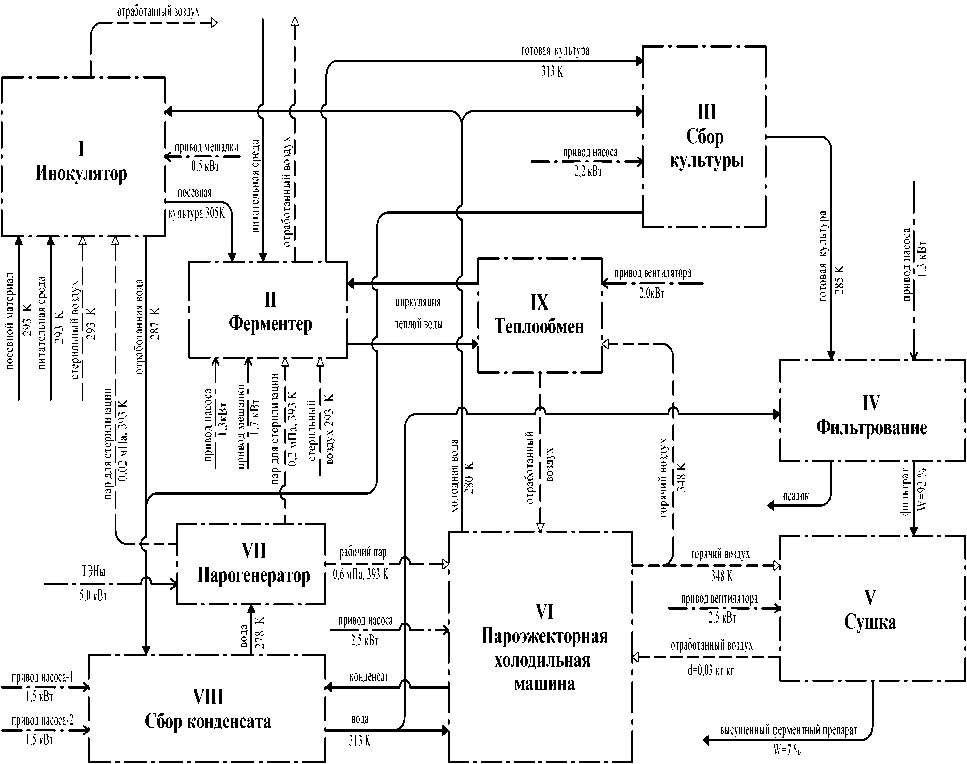

Эксергия материальных и энергетических потоков, а также внутренние и внешние эксер-гетические потери, рассчитанные по формулам (7 - 11), составили эксергетический баланс биотехнологической системы культивирования аэробных микроорганизмов (таблица 2). При построении эксергетических диаграмм Грас-смана-Шаргута (рисунок 3) в качестве абсо- лютного эксергетического параметра выбрана удельная эксергия е, кДж/ч. Обозначение потоков на рисунке 3 представлено в таблице 2.

Полученный эксергетический КПД равен 24,02 %. Это говорит о повышении степени термодинамического совершенства системы при использовании контуров рециркуляции.

Рациональное использование тепловой и электрической энергии в системе холодо- и теплоснабжения с применением пароэжекторной холодильной машины, работающей в режиме теплового насоса, рассматривалось с точки зрения снижения себестоимости получаемого целевого продукта. Основным принципиальным решением по снижению энергозатрат в предлагаемой технологии является оптимальный выбор перепадов температур в испарителе и конденсаторе пароэжекторной холодильной машины при получении «холодной» и «теплой» воды. Отклонение от этих значений неизбежно приведет к увеличению потребляемой энергии: понижение температуры кипения хладагента в испарителе на 1 оС приведет к необходимости увеличения расхода рабочего пара в эжектор, а, следовательно, к перерасходу энергии на 5-7 %; а повышение температуры конденсации на 1 оС приведет к увеличению расхода энергии на 2,0-2,5 % [15].

Предлагаемая технология получения ферментных препаратов с применением пароэжекторной холодильной машины расширяет границы энергоэффективного сопряжения объектов различных температурных потенциалов на основе утилизации и рекуперации вторичных энергоресурсов. При этом в полной мере реализован универсальный подход в создании конкурентоспособной технологии, обеспечивающей выработку тепла и холода для совместно протекающих процессов подготовки жидкой посевной культуры в инокуля-торе, непосредственного выращивания культуры микроорганизмов в ферментере, охлаждения готовой культуры в приемных сборниках и получения порошкообразного ферментного препарата с однородным гранулометрическим составом в распылительной сушилке.

Рисунок 3 - Диаграмма Грассмана-Шаргута

Таблица 2

Обозначения потоков на диаграмме Грассмана-Шаргута

|

№ потока |

Наименование потока |

№ потока |

Наименование потока |

|

1 |

Инокулят |

10 |

Охлаждающий воздух |

|

2 |

Суспензия на выходе из ФБР |

11 |

Отработанный воздух |

|

3 |

Пена суспензии |

12 |

Кислород |

|

4 |

Возврат суспензии |

13 |

Электроэнергия лампы Osram |

|

5 |

Готовая суспензия |

14 |

Электроэнергия ламп ДНаТ |

|

6 |

Циркулирующая суспензия |

15 |

Привод компрессора |

|

7 |

Свежий углекислый газ |

16 |

Привод насоса-пеногасителя |

|

8 |

Исходная газовоздушная смесь |

17 |

Привод циркуляционного насоса |

|

9 |

Отработанная газовоздушная смесь |

18 |

Привод вентилятора |

|

19 |

Привод воздухоохладителя |

Таким образом, предлагаемая технология имеет следующие преимущества по сравнению с традиционными способами производства ферментных препаратов:

-

- позволяет снизить удельные энергозатраты за счет включения инокулятора, ферментера, сборников готовой культуры в тепло-

- вую схему производства с использованием пароэжекторной холодильной машины, работающей в режиме теплового насоса;

-

- обеспечивает повышение энергетической эффективности процесса ферментации за счет использования теплоты конденсации хладагента в конденсаторе холодильной ма -шины при нагревании воды с последующей ее подачей в греющую рубашку ферментера и потенциала хладагента в холодоприемнике при охлаждении воды с последующей подачей в охлаждающую рубашку инокулятора и систему охлаждения приемных сборников готовой культуры;

-

- повышает экологическую безопасность реализации технологии за счет применения воды в качестве хладагента, исключая использование токсичных, взрыво- и пожароопасных рабочих сред, а также за счет организации замкнутых рециркуляционных схем по материальным и энергетическим потокам со значительным снижением отвода вторичных энергоресурсов из схемы тепло- и холодоснабжения;

-

- обеспечивает реальные условия утилизации пара низкого давления;

-

- позволяет обеспечить расход электроэнергии только на работу органов управления, насосов хладагента и воды, теплонагревательных элементов парогенератора.

Работа выполнена в рамках ФЦП «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на 2007-2013 годы» по Государственному контракту № 14.512.11.0078 от 20.06.2013 года на оборудовании ЦКП "КУЭП".