Эксергетический анализ технологической линии производства фруктовых цукатов

Автор: Демьянов В.Д.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 4 (62), 2014 года.

Бесплатный доступ

Задача эксергетического анализа - оценка на основе второго закона термодинамики степени термодинамического совершенства технической системы в целом, а также выявление тех стадий технического процесса, на которых сосредоточены основные потери эксергии, с целью повышения эффективности ее работы. Использование эксергетического анализа позволяет решать широкий круг технических задач на основе унифицированной термодинамической методики. Эксергетический анализ выполнен по методике, в соответствии с которой теплотехнологическая система производства фруктовых цукатов условно отделена от окружающей среды замкнутой контрольной поверхностью. Схема обмена рассматриваемых теплотехнологических производств фруктовых цукатов материальными, тепловыми и энергетическими потоками с окружающей средой, а также между контрольными поверхностями. Эксергия вводимых в систему внешних материальных потоков: атмосферного воздуха, питьевой воды и раствора лимонной кислоты, а также выводимых потоков, не получивших приращение эксергии в процессе прохождения через контрольную поверхность - отработанных воздуха и воды после мойки, находящихся в термодинамическом равновесии с окружающей средой, равна нулю. В суммарное количество внутренних эксергетических потерь входят потери от конечной разности температур в результате теплообмена между высушиваемым сырьем и нагретым воздухом, электромеханические, возникающие при необратимом изменении структурно-механических свойств продукта, и гидравлические потери, обусловленные внезапным увеличением удельного объема воздуха при ее поступлении в рабочую камеру сушилки.Полученный эксергетический КПД равен 8,87 %, что на 3,7 % выше, чем при использовании технологии-прототипа, основанной на воздушно-солнечной сушке продукта. Это говорит о повышении степени термодинамического совершенства системы при использовании СВЧ-нагрева продукта в сочетании с отводом влаги в атмосферу низкотемпературным теплоносителем, что исключает значительные внешние потери эксергии на этапе сушки.

Эксергетический анализ, энергетическая эффективность, цукаты

Короткий адрес: https://sciup.org/14040337

IDR: 14040337 | УДК: 664.854.8

Текст научной статьи Эксергетический анализ технологической линии производства фруктовых цукатов

Эксергетический анализ является относительно новым методом термодинамической оценки совершенства теплотехнологических систем и базируется на использовании понятия эксергия при исследовании технических процессов. Этот метод применяют при анализе процессов, протекающих как при повышенных температурах, так и с использованием холодильных агрегатов. Развиваются также и технико-экономические приложения эксергетического метода [1].

Для определения возможных направлений повышения энергетической эффективности технологических схем необходимо оценивать уровень использования энергетических ресурсов. Для этого применяют эксергетический метод термодинамического анализа. Эксергетический анализ является относительно новым методом и базируется на использовании понятия эксергия при исследовании технических процессов.

Понятия эксергия и энергия отличаются: энергия определяется фундаментальными свойствами материи, а эксергия характеризует пригодность энергии в данных условиях окружающей среды, параметры которой независимы от воздействия рассматриваемой теплотехнологической системы [2].

Задача эксергетического анализа – оценка на основе второго закона термодинамики степени термодинамического совершенства технической системы в целом, а также выявление тех стадий технического процесса, на которых сосредоточены основные потери эксергии, с целью повышения эффективности ее работы. Использование эксергетического анализа позволяет решать широкий круг технических задач на основе унифицированной термодинамической методики.

Эксергетический метод анализа позволяет оценить степень использования энергии, ее потери, а также получить распределение этих потерь по отдельным аппаратам производства, то есть выявить наименее эффективные из них.

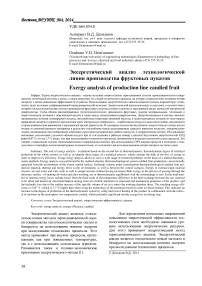

Эксергетический анализ выполнен по методике, в соответствии с которой теплотехнологическая система производства фруктовых цукатов (рисунок 1) условно отделена от окружающей среды замкнутой контрольной поверхностью, а внутри системы с учетом протекающих теплообменных процессов выделены следующие контрольные поверхности: I – подготовка сырья; II – удаление семенного гнезда; III – резка; IV – сульфитация; V – сушка.

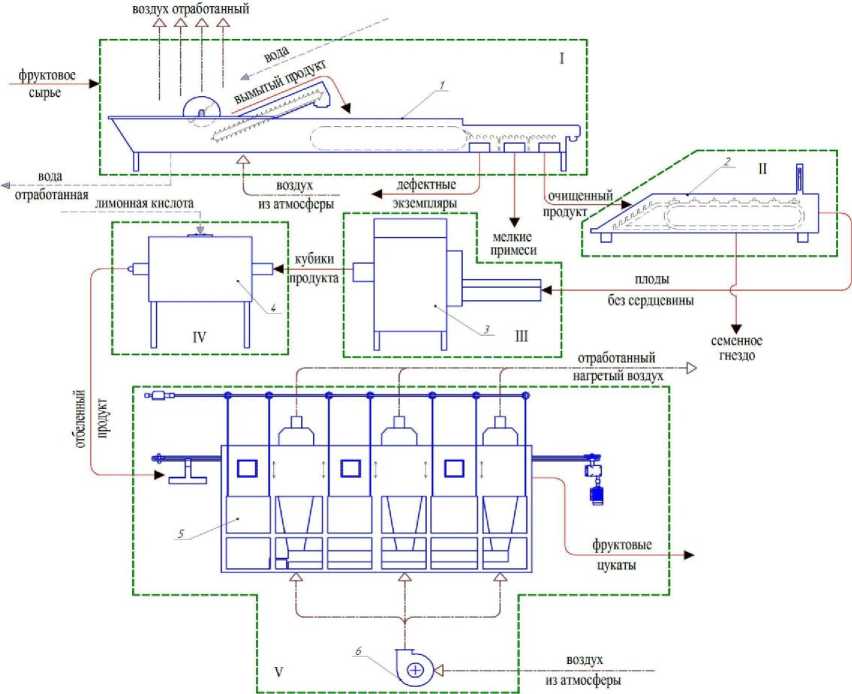

Схемы обмена рассматриваемых теплотехнологических производства фруктовых цукатов материальными, тепловыми и энергетическими потоками с окружающей средой, а также между контрольными поверхностями представлена на рисунке 2.

Эксергия в каждой контрольной поверхности изучаемой технологической системы сушки, состоящей из классических необратимых процессов, уменьшается с течением времени, что связано с диссипацией энергии:

X E3 = X Е э + X D , (1) где X E3 — суммарная эксергия вводимых в контрольную поверхность материальных и энергетических потоков; X Е3 — суммарная эксергия выводимых из контрольной поверхности полезных материальных и энергетических потоков; X D = Т -A S - суммарные эксергетиче-ские потери (уравнение Гюи-Стодолы).

фчищенныи. продукт воздух отработанный дефектные v экземпляры плоды без сердцевины

А воздух из атмосферы семенное гнездо мелкие примеси фруктовое ^[ сырье [

, воздух из атмосферы отработанный нагретый воздух

"7—

"1---7

кубики продукта фруктовые цукаты

_ _ вода____““„"Г"--- отработанная _ г лимонная кислота

Рисунок 1. Схема технологического процесса:

продукт;

– воздух;

жидкость;

– границы контрольных поверхностей. 1 – моечно-калибровочный комплекс;

2 – машина для удаления семенного гнезда; 3 – резательная машина; 4 – сульфитатор; 5 – СВЧ-конвективная сушилка; 6 – вентилятор

Соотношение (1) для рассматриваемой технологии [9] рассматривалось в следующем виде:

E н + S E ' + S E н + S E н + S Е =

1 2 3 4 э , (2)

=е; + S Ек + S D + S D где слагаемые этих уравнений - эксергия (кДж): исходного фруктового сырья EН ; атмосферного воздуха S Е2Н ; питьевой воды S EН , лимонной кислоты для сульфитации S Е„Н , суммарной электроэнергии S Е^ ; фруктовых цукатов (готовый продукт) ЕK ; воздуха, выбрасываемого в атмосферу S EK , отводимой после мойки сырья воды S EK ; сумма потерь эксергии в результате необратимости процессов, происходящих внутри контрольной поверхности S D ; сумма потерь эксергии во внешнюю среду S D„.

исходное сырье

I подготовка сырья

-i воздух отработанный

вода отработанная

дефектные экземпляры

вода воздух из атмосферы । мелкие примеси очищенный продукт

। 11

^j удаление

। семенного j гнезда лимонная кислота отбеленный продукт кубики продукта воздух из атмосферы

готовый продукт семенное гнездо отработанный нагретый воздух

Рисунок 2. Схема обмена потоками между контрольными поверхностями предлагаемой теплотехнологической

IV сульфитация

системы: ► - продукт; — — — v»- - вода; О - воздух;-------^ - электроэнергия;

- границы контрольных поверхностей

Уравнение (2) отражает изменение эксергии теплотехнологической системы за счет ввода исходного фруктового сырья, атмосферного воздуха, подвода электроэнергии к магнетронам; необратимых изменений структурномеханических свойств продукта, сопряженных с затратами электроэнергии на приводы технологического оборудования; приращения эксергии от механического трения в процессе удаления семенного гнезда, калибрования фруктов и измельчения; покрытия потерь, возникающих при необратимости процессов тепловой обработки промежуточного продукта в сушилке; изменения его теплофизических свойств; компенсации потерь, обусловленных действием окружающей среды.

Эксергия вводимых в систему внешних материальных потоков: атмосферного воздуха, питьевой воды и раствора лимонной кислоты, а также выводимых потоков, не получивших приращение эксергии в процессе прохождения через контрольную поверхность - отработанных возду- ха и воды после мойки, находящихся в термодинамическом равновесии с окружающей средой, равна нулю, поэтому исключается из баланса.

В процессе нагрева сырья в технологическом оборудовании его химическая эксергия постоянна, так как его состав в процессе переработки не претерпевает изменений. Поэтому учитывается только его удельная термическая эксергия, определяемая на основании уравнения Гюи-Стодолы:

е э к. = е - е = h - h о - T o ( 5 - 5 0 ) , (3) где e, е 0, h, h , S, So - удельная термическая эксергия, кДж/кг, удельная энтальпия, кДж/кг и энтропия, кДж/(кг∙К) продукта при текущих параметрах технологического процесса и в состоянии равновесия с окружающей средой.

Данные по теплофизическим свойствам воздуха, воды, сырья и продукта различной влажности и температуры взяты из справочной литературы [3-5].

Эксергию влажного воздуха, участвующего в процессе сушки сырья (в качестве охлаждающего агента), определяли, рассматривая его как бинарную смесь, состоящую из 1 кг воздуха и X кг водяных паров:

е в = С в •( T - T ,) —

—

T

T • св • ln-- R • In

U D rp D

TO p—ф • ps (T) P0 — ф0 • Ps (T0)

(+ X • ( h п — h n — t 0 • ( S n — s n ) )

где с – средняя удельная изобарная теплоем- кость влажного воздуха между его текущим состоянием в потоке и состоянием равновесия с окружающей средой, кДжДкгК); p, p0 и ф, ф - полное давление, Па и относительная влажность воздуха, % в потоке и в окружающей среде; ps (T), ps (T) - давление насыщенного водяного пара при температуре потока и окружающей среды, Па; hn, h0п и Sn, S° - энтальпия и энтропия водяного пара при параметрах потока и окружающей среды, кДж/кг и кДж/(кг∙К).

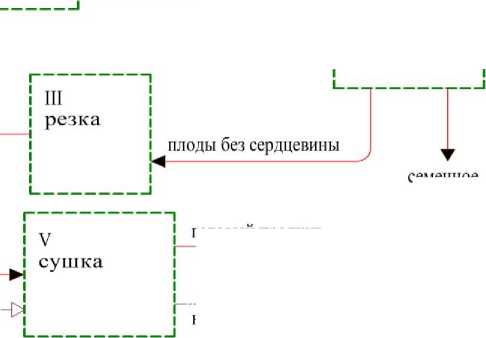

В работе рассмотрено влияние на систему внутренних Di и внешних De эксергетиче- ских потерь.

В суммарное количество внутренних эк- сергетических потерь входят потери от конечной разности температур в результате теплооб- мена между высушиваемым сырьем и нагретым воздухом, электромеханические, возникающие при необратимом изменении структурномеханических свойств продукта, и гидравлические потери, обусловленные внезапным увеличением удельного объема воздуха при ее поступлении в рабочую камеру сушилки.

Потери, обусловленные конечной разно- стью температур между потоками, определяли по формуле:

D = Qp т ,

где Qто - количество теплоты, переданное от одного потока к другому, кДж; те - среднее значение фактора Карно для двух взаимодействующих потоков.

Фактор Карно или эксергетическая температурная функция равна термическому КПД цикла Карно между температурами контрольной поверхности и условно принятой окружающей среды:

т = Т — Т )/Т , (6) e кп о кп где Т – температура теплоносителя внутри контрольной поверхности, К.

Эксергетические потери вследствие падения давления воздуха при его подаче в контрольную поверхность (при его подводе в моечную ванну) определяли по формуле:

„ т „

D г = g •А Н г • ^Кп- , (7)

вх где Т – температура, K воздуха на входе в контрольную поверхность; АНг - гидравлические потери, м.

По формуле Дарси-Вейсбаха [6] найдены гидравлические потери при входе теплоносителя в контрольную поверхность:

v2

АНг = ^ • , (8) 2 g где v – средняя скорость прохождения воздуха по сечению подводящего трубопровода, м/с; ^ - коэффициент сопротивления, определяемый отношением внутреннего объема моечной ванны, рассматриваемой в качестве контрольной поверхности, к поперечному сечению входного отверстия.

Электромеханические потери эксергии тождественны мощности приводов технологического оборудования (моечно-калибровочный комплекс, машина для удаления семенного гнезда и т.д.), используемого в процессе обработки сырья и промежуточных продуктов [8].

Внешние потери De связаны с условиями сопряжения системы с окружающей средой. Они обусловлены различием температур теплоносителя и окружающей среды, несовершенством теплоизоляции оборудования, выбросом отработанного воздуха в атмосферу.

Потери эксергии в окружающую среду, обусловленные несовершенством теплоизоляции были найдены по формуле:

D = Q„ "Те , (9)

где Q – суммарные потери теплоты в окружающую среду через контрольную поверхность, кДж; т - фактор Карно.

Эксергетические потери готовых фруктовых цукатов на выходе из последней секции сушилки при достижении ими термодинамического равновесия с окружающей средой были вычислены по следующей формуле:

Т

D = h — h0 — Т • с • ln , (10) пр пр пр 0 0^0 ? х 7

пр где h , Т – энтальпия, кДж/кг и температура, K высушенного продукта, c – средняя удельная теплоемкость продукта между его текущим состоянием в момент выгрузки и в состоянии термодинамического равновесия с окружающей средой, кДж/(кг∙К).

Рисунок 3. Диаграмма Грассмана-Шаргута для исследуемой технологии. I-V – номера контрольных поверхностей

Т а б л и ц а 1

Обозначения потоков на диаграмме Грассмана-Шаргута исследуемой линии (прочерк – в значении внутренних потоков)

|

№ потока |

Наименование потока |

Е , кДж/ч |

|

1 |

Исходное фруктовое сырье |

0 |

|

2 |

Вода |

0 |

|

3 |

Воздух из атмосферы в камеру мойки |

0 |

|

4 |

Приводы моечно-калибровочного комплекса |

12400 |

|

5 |

Промытое и очищенное от примесей сырье |

– |

|

6 |

Привод машины для удаления семенного гнезда |

5400 |

|

7 |

Плоды без сердцевины |

– |

|

8 |

Привод резательной машины |

13000 |

|

9 |

Кубики продукта |

– |

|

10 |

Привод сульфитатора |

5400 |

|

11 |

Лимонная кислота (0,15%-ный раствор) |

320 |

|

12 |

Отбеленный продукт |

– |

|

13 |

Воздух из атмосферы в сушилку |

0 |

|

14 |

Приводы вентилятора и транспортера |

3460 |

|

15 |

Электроэнергия магнетронов |

1940 |

|

16 |

Готовый продукт |

3720 |

Т а б л и ц а 2

Эксергетический баланс исследуемой линии получения цукатов

|

g ^ m о л о о x & & о О ^ G |

Подвод эксергии |

Отвод и потери эксергии |

||||||

|

Наименование |

s и co О О |

У bq" |

о m s o' m |

Наименование |

co О О |

tel |

о o' m |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

I |

подготовка сырья |

Е в I Е ф I Е возд Е п I |

0 0 0 12400 |

0 0 0 29,58 |

Внутренние потери Внешние потери (отработанные воздух и вода) |

Di I D 1 I |

9890 1070 |

23,59 2,55 |

|

II |

удаление семенного гнезда |

Е пII |

5400 |

12,88 |

Внутренние потери Внешние потери |

D e II Di II |

4140 320 |

9,88 0,76 |

|

III |

резка |

Е пIII |

13000 |

31,01 |

Внутренние потери |

Di III |

12000 |

28,63 |

|

IV |

сульфитация |

Е л IV Е п IV |

5400 320 |

12,88 0,76 |

Внутренние потери |

Di IV |

5400 |

12,88 |

П р о д о л ж е н и е т а б л. 2

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

V |

сушка |

Е п V |

3460 |

8,25 |

Готовый продукт |

Е гп |

3720 |

8,87 |

|

Е мV |

1940 |

4,63 |

Внутренние потери |

Di V |

4170 |

9,95 |

||

|

Внешние потери |

De V |

1210 |

2,89 |

|||||

|

И Т О Г О: |

41920 |

100 |

– |

– |

41920 |

100 |

||

|

Эксергетический КПД: |

8,87% |

|||||||

Оценку термодинамического совершенства теплотехнологической системы производства фруктовых цукатов проводили по эксер-гетическому КПД, исходя из значения эксергии готовой продукции:

l nm

Z e Z ei -Z Dj k=1 i _ i=1 j=1

nn

Z ei z ei i=1 i=1

l где Z e3 - суммарная удельная эксергия цука-k=1

n тов, кДж/кг; Z e’ - суммарная затраченная удельная эксергия (подведенная в систему извне), кДж/кг; ZmD - суммарные эксергети-j=1 j ческие потери, кДж/кг.

Эксергия материальных и энергетических потоков, а также внутренние и внешние эксергетические потери, рассчитанные по фор- мулам (5-10), составили эксергетический баланс теплотехнологической системы производства фруктовых цукатов (таблица 2). Обозначение потоков на рисунк 3 представлено в таблице 1. При построении эксергетических диаграмм Грассмана-Шаргута (рисунок 3) в качестве абсолютного эксергетического параметра выбрана эксергетическая мощность Е, кДж/ч.