Эксергетический анализ технологии холодного отжима растительного масла с получением гранулированного жмыха

Автор: Василенко В.Н., Копылов М.В., Таркаев Ю.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 1 (55), 2013 года.

Бесплатный доступ

Посредством эксергетического анализа проведена оценка термодинамической эффективности технологических линий холодного отжима растительных масел с учетом степени использования различных видов энергии, затрачиваемых в технологических процессах, исходя из свойств сырья, осуществленной над системой работы и суммарного количества всех видов энергии, привлеченных извне.

Метод холодного отжима, масличные культуры, эксергия

Короткий адрес: https://sciup.org/14039983

IDR: 14039983 | УДК: 664.346

Текст научной статьи Эксергетический анализ технологии холодного отжима растительного масла с получением гранулированного жмыха

Степень эффективности маслопрессующего шнекового оборудования оценивается анализом рассматриваемых материальных потоков с помощью эксергии на основе второго закона термодинамики. С целью получения наиболее полной информации процесса отжима был выполнен эксергетический анализ и составлен эксергетический баланс.

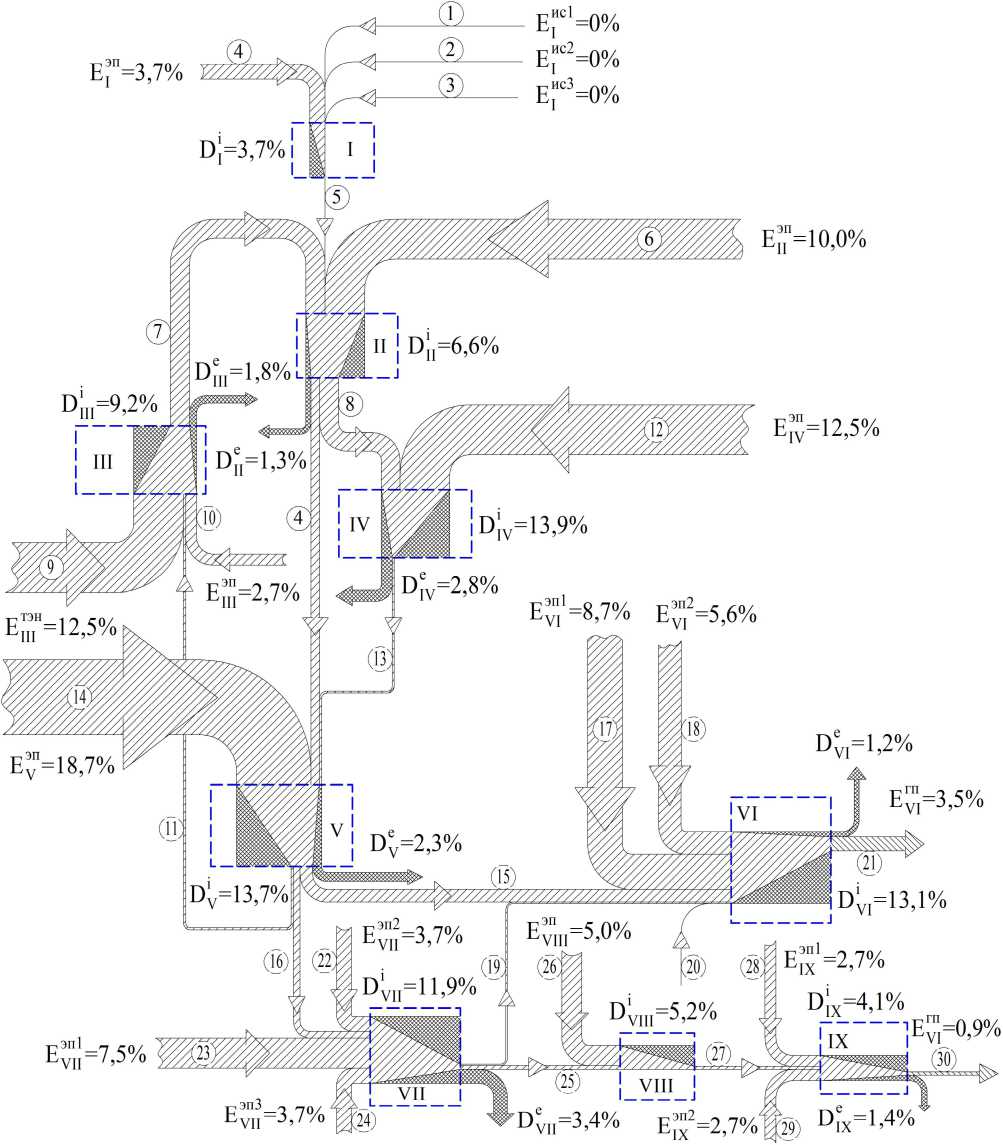

Эксергетический анализ выполнен по методике [1, 2], в соответствии с которой теплотехнологическая система (рис. 1) условно отделена от окружающей среды замкнутой балансовой поверхностью, а внутри системы с учетом протекающих теплообменных процессов выделен ряд контрольных поверхностей (табл. 1).

Таблица 1

Разделение теплотехнологической системы на контрольные поверхности

|

№ контрольной поверхности |

Наименование контрольной поверхности |

|

I |

Хранение исходного сырья |

|

II |

Предварительная гидротермическая обработка |

|

III |

Подогрев теплоносителя |

|

IV |

Охлаждение теплоносителя |

|

V |

Маслопресс |

|

VI |

Подготовка жмыха |

|

VII |

Хранение масел |

|

VIII |

Смешивание масел |

|

IX |

Фасовка смеси масел |

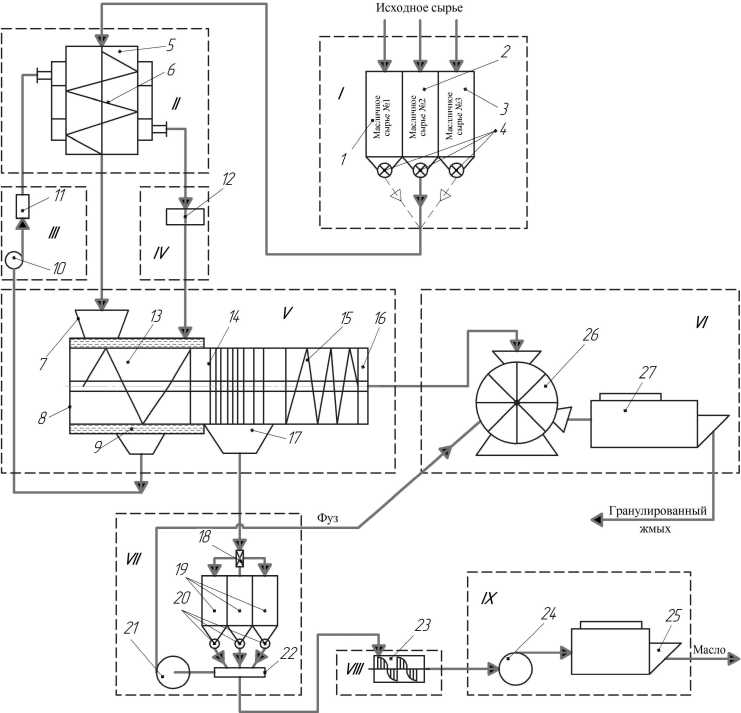

Блок - схема обмена рассматриваемой теплотехнологической системы материальными, тепловыми и энергетическими потоками с окружающей средой, а также между контрольными поверхностями представлена на рис. 2.

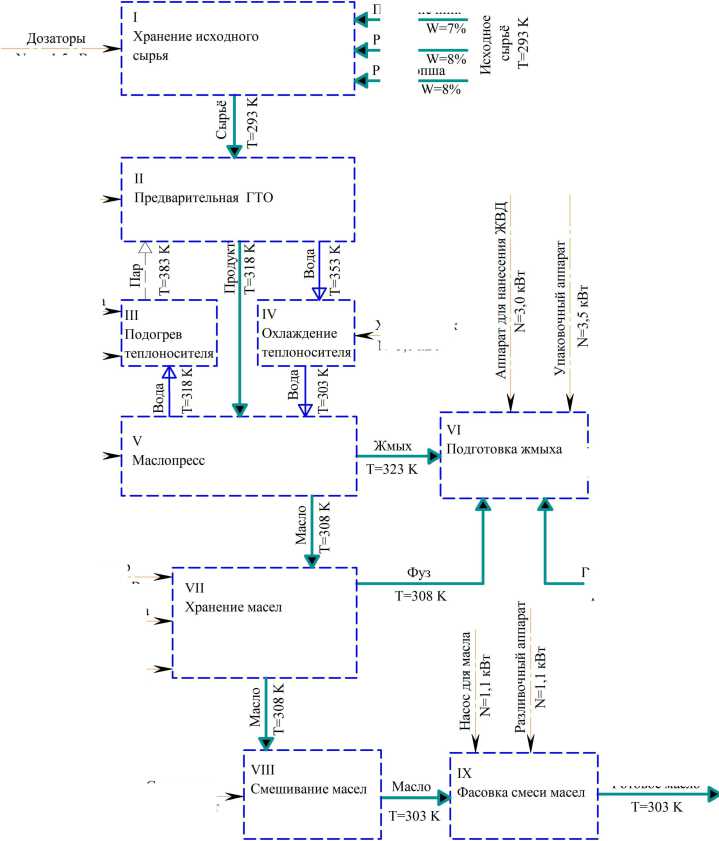

Для получения информации о степени термодинамического совершенства исследуемой системы эксергетическому анализу была подвергнута традиционная технология отжима масла холодным способом. Разделение системы-прототипа на контрольные поверхности представлено на рис. 3.

Эксергия в каждой контрольной поверхности изучаемой технологической системы, состоящей из классических необратимых про- цессов, уменьшается с течением времени, что связано с диссипацией энергии [1]:

nlm

z Ei = z Ei + z Dj, (1)

i = 1 k = 1 j = 1

где Z E - суммарная эксергия вводимых в i = 1

контрольную поверхность материальных и энергетических потоков; ZE - суммарная i=1

эксергия выводимых из контрольной поверхности полезных материальных и энергетических потоков; mD. = Т0 -AS -j.=*

суммарные эксергетические потери (уравнение

Гюи-Стодолы); i = (1; n) - количество вводимых материальных и энергетических

потоков; k = ( 1; l )

полезных потоков;

j = (1; m)

количество

количество выходящих эксергетических потерь.

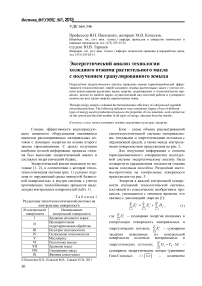

Рис. 1. Схема разделения теплотехнологической системы холодного отжима растительного масла с получением гранулированного жмыха: 1-3 - бункера для сырья; 4 - дозаторы 5 - устройство для предварительной обработки сырья; 6 - шнековый транспортер 8 - маслопресс (7 - загрузочная воронка; 9 - терморубашка; 13 - первая секция; 14 - секция маслопрессования; 17 - сборник масла); 10 - насос; 11 - калорифер; 12 - холодильное устройство; 15 - промежуточная секция; 16 - гранулирующая матрица; 18 - переключатель; 19 - танки для хранения масла; 20 - дозаторы масла; 21 - насос для фуза; 22 - фильтр; 23 - перемешивающее устройство;24 - насос масла; 25 - разливочно-упаковочный аппарат; 26 - аппарат для нанесения жировитамин-ных добавок; 27 - фасовочный аппарат

Соотношение (1) для рассматриваемой технологической линии производительностью 150 л/ч по маслу и 500 т/ч по жмыху [3] рассматривалось в следующем виде:

Е E1 + Ен + Е Еэп =

= Е^ + ЕГ + ЕDi+ЕDe ’

где слагаемые этих уравнений - эксергия (кДж): суммарная вводимого в систему масличного сырья (рапс, горчица, подсолнечник) - Е E* ; витаминов - Е2 ; готового купажа растительных масел - Е^п; готового гранулированного жмыха с витаминами - Е2п; суммарная эксергия, вводимая в систему с электроэнер-гией для работы приводов машин - ЕЕэп ; сумма потерь эксергии в результате необратимости процессов, происходящих внутри контрольной поверхности - ЕDi ; сумма потерь эксергии во внешнюю среду - Е De .

Уравнение (2) отражает изменение эксергии теплотехнологической системы за счет ввода масличного сырья и витами-нов, необратимых изменений структурно-механических свойств продуктов, сопря-женных с затратами электроэнергии на приводы машин и аппаратов; косвенно - через подвод электроэнергии к ТЭНам калорифера для получения пара; по- крытия потерь, возникающих вследствие необратимости процессов тепловой обработки сырья и продуктов; изменения их теплофизи- ческих свойств; компенсации потерь, обуслов ленных действием окружающей среды.

Т-293 К

Готовое масло

| Гранулированный . I жмых Т-308 К

Витамины

Маслопресс N-7,5 кВт

Шнек для ГТО N=4,0 кВт

NcyM=b5 кВт

ТЭН калорифера N=5,0 кВт

Смеситель

Насос N-1JkBt

Дозаторы Ncvm=UkBt

Рис. 2. Блок-схема обмена потоками между контр ольными поверхностями теплотехнологической системы .

Фильтр "Ху^ОкВт Насос для фуза Хм=ТГквТ

N=5,0 кВт

Потоки: – сырья и продукта; – воды; – паров; – электроэнергия; – грани-

цы контрольных поверхностей

Рис. 3. Технологическая схема традиционной технологии отжима масла холодным способом: 1 – транспортеры; 2 – магнитный уловитель; 3 – измельчитель; 4 – устройство термообработки; 5 – фильтр; 6 – насосы; 7 – ёмкости для масла. Контрольные поверхности указ аны на рисунке.

Эксергия вводимых в систему внешних материальных потоков, а именно, исходного масличного сырья - E " и жировитаминых добавок - Е 2 , находящихся в термодинамическом равновесии с окружающей средой, равна нулю, поэтому исключается из баланса.

В процессе нагрева сырья и продуктов в технологическом оборудовании его химическая эксергия постоянна, так как состав получаемой смеси в процессе переработки не претерпевает изменений. Поэтому учитывается только его удельная термическая эксергия, определяемая на основании уравнения Гюи-Стодолы:

ем = е - е о = h - h о - To( S - S 0), (3)

где, е , е 0, h , h 0, S , S 0 - удельная термическая эксергия, кДж/кг, удельная энтальпия, кДж/кг и энтропия, кДж/(кг^К) продукта при текущих параметрах технологического процесса и в состоянии равновесия с окружающей средой, соответственно.

Удельную изобарную теплоемкость масличных компонентов определяли по эмпирической формуле [4]:

С р = 4,19 - ( 0,25 + 0,01 - Wc ) , (4.1)

где W с - относительная влажность масс-сличного зерна (рапс, горчица, подсолнечник) на сухую массу, %.

Удельную изобарную теплоемкость растительных масел, полученных из указанных культур, определяли по следующей эмпирической формуле:

Г Л 1/з

c = A - c303 'I—I , (4.2) V Р )

где c, c 303 ; р, р 303 - удельная изобарная теплоемкость и плотность растительного масла при искомой температуре и 303 K; A - эмпирическая константа, определяемая температурой масла (при T =273...363 K A =0,439+0,00185 T ).

Удельную эксергию готовой продукции - гранулированного жмыха из смеси различных масличных культур и купажа растительных масел определяли, рассматривая её как систему, состоящую из нескольких компонентов (в первом случае - смеси жмыха различных культур и витаминов, во втором - смеси растительных масел, полученных из различных культур):

nn еп = h-X mi-hi - Т0-IS-X mi-Si I, (5) , i=1 V i=1 )

где h , h i , S , S i - удельная энтальпия, кДж/кг и энтропия, кДж/(кг^К) готовых гранулированного жмыха или купажа масел при текущих параметрах технологического процесса и в состоянии равновесия с окружающей средой; to i - массовая доля компонентов в полученной продукции, %; n - количество компонентов.

Приращение полезной эксергии сырья и промежуточных продуктов технологии достигается за счет их нагрева паром в устройстве для предварительной гидротермической обработки и в маслопрессе за счет трения и повышенного давления.

Дополнительно приращение полезной эксергии растительных масел происходит в экструдере при порционном отделении их от эндосперма масличных культур. Менее интенсивный нагрев осуществляется при механическом воздействии (перемешивание, перемещение насосом, фильтрование).

Необходимо отметить, что приведенная технологическая схема (рис. 1) и блок-схема (рис. 2) носят условный характер, так как переработка различного сырья, используемого в технологии, производится порционно на одних и тех же аппаратах: аппарате для предварительной ГТО и маслопрессе, и только потом осуществляется смешивание (в аппаратах 26 и 23 для жмыха и масла, соответственно). Поэтому в эксергетической диаграмме будем условно разделять эксергию мощности указанного оборудования на n частей, соответствующих количеству компонентов, а соответствующие контрольные поверхности так же разбивать на n частей.

Теплофизические свойства веществ, образующих материальные потоки, взяты из справочной литературы [4-6].

В работе рассмотрено влияние на систему внутренних Di и внешних De эксергетических потерь.

В суммарное количество внутренних эксергетических потерь входят потери от конечной разности температур в результате теплообмена между сырьем и паром; электромеханические, возникающие при необратимом изменении структурно-механических свойств продукта; гидравлические потери, обусловленные внезапным увеличением удельного объема пара, воды и растительного масла при поступлении из трубопровода в оборудование.

Потери, обусловленные конечной разностью температур между потоками, определяли по формуле:

D™ = q ™ , т е , (6)

где Qто - количество теплоты, переданное от одного потока к другому, кДж; Т е - среднее значение фактора Карно для двух взаимодействующих потоков.

Фактор Карно или эксергетическая температурная функция [1] равна термическому КПД цикла Карно между температурами контрольной поверхности и условно принятой окружающей среды:

Т е = ( Т кп — Т о ) / Т кп , (7)

где Ткп - температура теплоносителя внутри контрольной поверхности, К.

Эксергетические потери вследствие падения давления вещества в потоке при подаче в контрольную поверхность определяли по формуле:

„ Т

D г = Gm • g -А Н - -кп , (8)

вх где Gm и Твх - расход, кг/ч и температура, K теплоносителя на входе в контрольную поверхность; АН г - гидравлические потери, м.

По формуле Дарси-Вейсбаха [6] найдены гидравлические потери при входе теплоносителя в контрольную поверхность:

V2

А Н г = £ - -вх- , (9)

2 g где -вх - средняя скорость прохождения теплоносителя по сечению подводящего трубопровода, м/с; £ - коэффициент сопротивления, определяемый отношением внутреннего объема оборудования, рассматриваемого в качестве контрольной поверхности, к поперечному сечению трубопровода.

Внутренние потери эксергии при механической обработке продукта рабочими органами машин и аппаратов D эм (шнека в аппарате предварительной ГТО, маслопресса, аппарата для нанесения жировитаминных добавок, насосов) возникают вследствие необратимости изменения механической энергии, связанной с необратимостью изменения структуры его частиц. Электро-механичекие потери эксергии тождественны мощности приводов оборудования.

Внешние потери D e связаны с условиями сопряжения системы с окружающей средой.

Эти потери обусловлены отличием температуры теплоносителей от температуры окружающей среды, несовершенством тепловой изоляции оборудования. Потери эксергии в окружающую среду, обусловленные несовершенством теплоизоляции были найдены по формуле:

D e = Q u3 • Т е , (10) где QU3 - суммарные потери тепла в окружающую среду через контрольную поверхность, кДж; т е - фактор Карно.

Эксергетические потери готового гранулированного жмыха и смеси растительных масел на выходе из балансовой контрольной поверхности при достижении ими термодинамического равновесия с окружающей средой были вычислены по следующей формуле:

D rn = G rn •

^

hm — h о — Т о - с - ln I , (11)

V 10 )

где Grn - производительность линии по гранулированному жмыху или по растительному маслу, кг/ч; hrn , Т гп - энтальпия, кДж/кг и температура, К готового жмыха или растите-тельного масла; С - средняя удельная теплоемкость готового жмыха или растительного масла, кДж/(кг^К).

Оценку термодинамического совершенства теплотехнологической системы технологии холодного отжима растительного масла с полу-

чением гранулированного по эксергетическому КПД:

жмыха проводили

П экс

где [ E i

i полезных

Z E _ Eм + E ж

Е Ep Z Ep pp

Z E j — Е D,

m

ЁЛ ,

p

- суммарная эксергетическая мощность

потоков (готовой продукции: E м - ку-

пажа растительных масел и Eж - гранулированного жмыха), кДж/ч; [ Ep - суммарная за-p траченная эксергетическая мощность (подведенная в систему извне), кДж/ч; [ Dm - суммарные эксергетические потери, кДж/ч.

При этом эксергетический КПД определяли, исходя из значения эксергии готовой продукции - готового жмыха и растительного масла.

Эксергия каждого материального и энергетического потока, а также внутренние и внешние эксергетические потери, рассчитанные по формулам (6 - 11), составили эксергетиче-ский баланс теплотехнологической системы холодного отжима растительного масла с по-

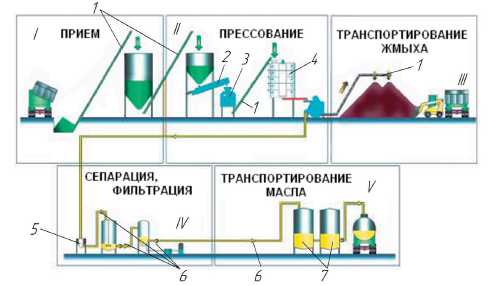

лучением гранулированного жмыха (табл. 1). При построении эксергетических диаграмм Грассмана-Шаргута (рис. 4) в качестве абсолютного эксергетического параметра была вы -брана эксергетическая мощность E, кДж/ч, учитывающая энергию материальных и тепловых потоков с учетом массовой производительности, которая особенно важна в технологических системах с разветвленной структурой однородных по эксергии потоков. Обозначение потоков на рис. 4 представлено в табл. 3.

Рис. 4. Эксергетическая диаграмма линии производства смесей растительных масел холодным отжимом и получение гранулированного жмыха

Таблица2

Эксергетический баланс предлагаемой технологии

|

5 ^ к Б Л о 5 и 2 * В ^ Н О К со о о ^ К |

Подвод эксергии |

Отвод и потери эксергии |

|||||

|

Наименование |

Е , 103 кДж/ч |

% от суммарной эксергии |

Наименование |

О S К о К со О О |

кДж/ч |

% от суммарной эксергии |

|

|

I |

Приводы дозаторов Исходное сырьё |

5,40 0 |

3,7 0 |

Внутренние потери |

Di I |

5,45 |

3,7 |

|

II |

Привод шнека аппарата для предварительной ГТО |

14,40 |

10,0 |

Внутренние потери Внешние потери |

D i II D e II |

9,49 1,83 |

6,6 1,3 |

|

III |

ТЭН калорифера Привод насоса |

18,00 3,96 |

12,5 2,7 |

Внутренние потери Внешние потери |

D i III De III |

13,28 2,60 |

9,2 1,8 |

|

IV |

Привод холодильного устройства |

18,00 |

12,5 |

Внутренние потери Внешние потери |

D i IV D e IV |

20,05 4,01 |

13,9 2,8 |

|

V |

Привод маслопресса |

27,00 |

18,7 |

Внутренние потери Внешние потери |

Di V D е V |

19,80 3,25 |

13,7 2,3 |

|

VI |

Привод аппарата нанесения ЖВД Привод аппарата упаковки Витамины |

8,11 12,60 0 |

5,6 8,7 0 |

Внутренние потери Внешние потери Гранулированный жмых |

D i VI Dе VI E VIгп |

18,91 1,80 5,10 |

13,1 1,2 3,5 |

|

VII |

Привод фильтра Привод насоса для фуза Приводы дозаторов |

10,80 5,40 5,40 |

7,5 3,7 3,7 |

Внутренние потери Внешние потери |

Di VII Dе VII |

17,14 4,95 |

11,9 3,4 |

|

VIII |

Привод смесителя |

7,21 |

5,0 |

Внутренние потери |

Di VIII |

7,51 |

5,2 |

|

IX |

Привод насоса для масла Привод разливочного аппарата |

3,96 3,96 |

2,7 2,7 |

Внутренние потери Внешние потери Готовое масло |

D i IX Dе IX E IXгп |

5,93 2,00 1,10 |

4,1 1,4 0,9 |

|

ИТОГО: |

144,20 |

100 |

ИТОГО: |

144,20 |

100 |

||

|

Эксергетический КПД: |

П .. = ( E VI + E IX ) / S e i = 4,4 % |

||||||

Таблица 3

Обозначения потоков на диаграмме Грассмана-Шаргута

|

№ потока |

Наименование потока |

№ потока |

Наименование потока |

|

1 |

Исходное сырьё (рапс) |

16 |

Масло из маслопресса |

|

2 |

Исходное сырьё (расторопша) |

17 |

Привод упаковочного аппарата |

|

3 |

Исходное сырьё (подсолнечник) |

18 |

Привод аппарата для нанесения ЖВД |

|

4 |

Приводы дозаторов |

19 |

Фуз |

|

5 |

Дозированное сырьё |

20 |

Витамины |

|

6 |

Привод шнека |

21 |

Гранулированный жмых |

|

7 |

Пар из калорифера |

22 |

Привод насоса для фуза |

|

8 |

Нагретая вода |

23 |

Привод фильтра |

|

9 |

ТЭН калорифера |

24 |

Приводы дозаторов |

|

10 |

Привод насоса |

25 |

Дозированные масла |

|

11 |

Вода из маслопресса |

26 |

Привод смесителя масел |

|

12 |

Привод холодильного устройства |

27 |

Купаж масел |

|

13 |

Охлажденная вода |

28 |

Привод насоса для масла |

|

14 |

Привод маслопресса |

29 |

Привод разливочного аппарата |

|

15 |

Жмых из маслопресса |

30 |

Готовое масло (купаж) |

Полученный эксергетический КПД равен 4,4 %, что существенно выше, чем у сходной технологии, представленной на рис. 3. Это говорит о повышении степени термодинамического совершенства системы при использовании новых технических решений.