Экспериментальное и аналитическое исследование процессов низкотемпературной обработки овощей

Автор: Сахабутдинова Г.Ф.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технические науки

Статья в выпуске: 8, 2017 года.

Бесплатный доступ

Низкотемпературная обработка как способ длительного хранения растительного сырья является наиболее распространенным и эко-номичным способом, позволяющим уменьшить потери сырья, сохранить потребительские свойства и качество продукции. Исследова-лись следующие процессы низкотемператур-ной обработки расфасованной в пакет порции овощной смеси: конвекционное замораживание в потоке восходящего воздуха на металличе-ской сетке, кондуктивное замораживание на металлической плите, комбинированный спо-соб, сочетающий в себе преимущества первых двух способов. Комбинированный способ позво-ляет избежать примерзания пакета с продук-том к металлической плите за счет предва-рительного подмораживания на сетке в пото-ке восходящего воздуха. Подмораживание поз-воляет получить на поверхности продукта замерзший слой толщиной 2-3 мм, а также удалить свободную влагу с поверхности упа-ковки. Температурные режимы низкотемпе-ратурной обработки: при - 30 °С и при -40 °С в камере холодильной машины. Определялись продолжительность замораживания и ско-рость каждого из процессов, при этом замо-раживание длилось до достижения в центре продукта температуры -22 °С, так как при достижении этой температуры в смеси вся свободная влага кристаллизуется. Построены графики изменения температуры в термиче-ском центре продукта и на его поверхности в ходе замораживания. Установлено, что наибо-лее приемлемым способом является комбини-рованный, так как скорость замораживания высока и при нем отсутствует повреждение упаковки при отделении замороженной порции от плиты. Предложен тепловой расчет ком-бинированного способа, позволяющий опреде-лить с высокой точностью толщину слоев, замерзших в потоке воздуха и вследствие от-дачи теплоты металлической плите. Про-должительность замораживания, полученная в ходе теплового расчета, полностью совпада-ет с экспериментальными данными, что гово-рит об адекватности применяемой методики.

Овощные полуфабрика-ты, низкотемпературная обработка, ско-рость замораживания, кривые замораживания, тепловой расчет

Короткий адрес: https://sciup.org/140224261

IDR: 140224261 | УДК: 664.8.037.1:635

Текст научной статьи Экспериментальное и аналитическое исследование процессов низкотемпературной обработки овощей

Введение. Для замораживания овощей используются различные способы, классифицируемые по методам отвода теплоты от продукта. Замораживание охлажденным воздухом происходит вследствие переноса теплоты от продукта к циркулирующему хладагенту холодильной машины. Значительный недостаток способа при замораживании неупакованных овощей – большая степень усушки. Третья часть общего расхода энергии на замораживание приходится на работу вентиляторов. Несмотря на это, воздушная среда как среда для переноса теплоты продукта получила наибольшее распространение.

Замораживание в охлажденном растворе протекает путем погружения или орошения продукта, несомненное преимущество – быстрота замораживания. Но применяемый охлаждаемый раствор оказывает сильное коррозионное действие, вызывает скорый износ аппаратов. Описанный способ требует поддержания постоянными следующих величин: концентрация и температура раствора.

Способ контактного замораживания включает в себя сжимание продукта между двух металлических плит с циркулируемым хладагентом. Продукт, подвергаемый заморозке, должен иметь правильную форму и не деформироваться под воздействием плит.

Замораживание в жидком хладагенте (азот, диоксид углерода) отличается высокой скоростью протекания процесса. Недостатками являются значительные производственные расходы, что не дало распространиться способу в широких масштабах производства [1–3].

При выборе способа низкотемпературной обработки следует учитывать соотношение экономической составляющей процесса, длительность замораживания, качество получаемой овощной продукции.

Цель работы. Исследование процесса низкотемпературной обработки овощной продукции в упаковке и подбор рационального способа замораживания.

Задачи : провести экспериментальное исследование процесса низкотемпературной обработки овощной продукции в упаковке; определить скорость замораживания каждого из используемых способов; провести тепловой расчет наиболее рационального способа низкотемпературной обработки.

Материал и методы исследований. Исследованию подвергалась овощная смесь «Гарнир с тыквой». Состав смеси приведен в таблице 1.

Таблица 1

|

Овощи |

Расчетная норма закладки, кг/т |

|

Картофель |

250 |

|

Тыква |

250 |

|

Перец болгарский |

230 |

|

Морковь |

210 |

|

Лук репчатый |

50 |

|

Зелень (укроп) |

10 |

Состав смеси «Гарнир с тыквой»

Смесь готовится по стандартной технологической схеме, после мойки и очистки овощей проводится резка компонентов смеси кубиками со стороной 20 мм, перец и лук шинкуется пластинками 20×5 мм, чеснок и укроп измельчаются. Компоненты смешиваются и фасуются по 400 г вакуумным способом в упаковочный пакет. Полученная порция продукта имеет толщину около 25 мм.

Нами был смоделирован конвекционный способ замораживания порции овощной смеси в упаковке в потоке восходящего воздуха. Скорость движения воздуха составила 1,5 м/с. Продукт помещался на металлическую сетчатую подложку. При кондуктивном способе замораживания применялась металлическая плита, расположенная горизонтально. Предварительно плита выдерживалась при низкой температуре в течение нескольких часов для аккумуляции холода. При замораживании смеси на металлической плите и между двух плит произошло примерзание пакета к их поверхности, при отделении поверхность упаковки была повреждена, нарушилась целостность пакета. Чтобы исклю- чить примерзание упаковки при наличии на его поверхности влаги, использовали предварительное конвекционное подмораживание. Замораживание проводили в двух температурных режимах: при -30 °С и при -40 °С в камере [3].

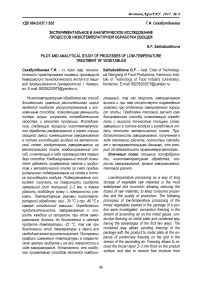

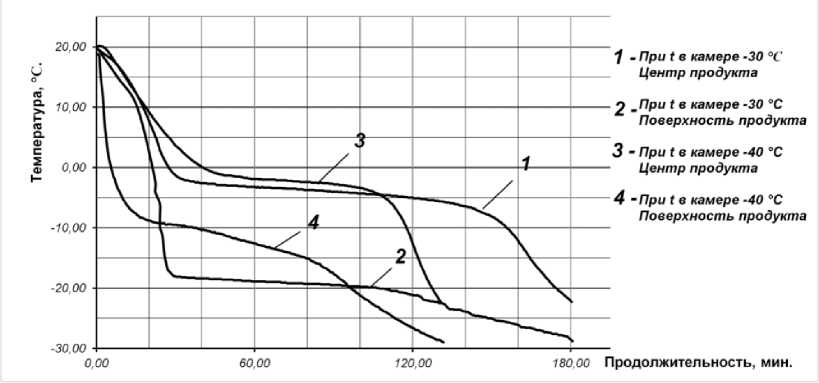

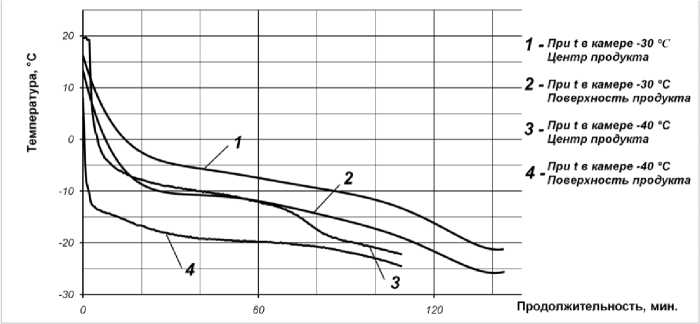

Результаты исследований. На первом этапе экспериментальным путем определяли изменение температуры в различных точках продукта и продолжительность всего процесса. На кривые замораживания графически наносили изменения во времени и температуры в определенных точках продуктов. Поскольку температуру измеряли в различных точках продукта – на его поверхности и в центре, вид кривой зависел от места измерения и интенсивности отбора тепла. Быстрее всего температура снижалась на поверхности тела, наиболее медленно – в его термической средней точке. Низкотемпературная обработка смеси длилась до достижения в центре продукта температуры -22 °С, так как при достижении этой температуры в смеси вся свободная влага кристаллизуется [1, 2, 4]. На рисунках 1–4 представлены графики изменения температуры в ходе замораживания смеси.

Рис. 1. Кривые замораживания овощной смеси в потоке восходящего воздуха

Характер кривых схож с типичных графиком замораживания: начало процесса отражается на рисунке 1 участком переохлаждения; после температура выравнивается, что видно по плоскому участку, из смеси начинается перенос скрытой теплоты, активно формируются кристаллы льда; процесс заканчивается постепенным снижением температуры – участок выравнивания.

Рис. 2. Кривые замораживания овощной смеси на металлической плите

При анализе кривых замораживания, полученных при размещении продукта на металлической плите, можно сделать вывод: процесс характеризуется резким снижением температуры на участке переохлаждения; участок плато почти не просматривается; после переохлаждения начинается постепенное снижение температуры, напоминающее участок выравнивания.

При анализе кривых на рисунке 3 можно выделить следующее: участок плато слабо про- сматривается, представляет единое целое с участком выравнивания. Имеется резкий, небольшой по времени скачок температуры поверхности плиты, который объясняется перемещением продукта с сетчатой подложки на металлическую плиту.

Полученные значения продолжительности замораживания различными способами сведены в таблицу 2.

Рис. 3. Кривые конвекционного подмораживания и домораживания овощной смеси на металлической плите

Таблица 2

Продолжительность замораживания овощной смеси

|

Способ |

Время, мин |

|

|

t кам. = -30 ºС |

t кам. = -40 ºС |

|

|

Конвекционный |

179 |

131 |

|

Контактный на металлической плите |

143 |

108 |

|

Комбинированный |

158 |

113 |

Наименьшая длительность процесса замораживания наблюдается при помещении продукта на металлическую плиту, но при данном способе упаковка смеси примерзает к плите. Применение комбинированного способа полностью исключает проблему, так как влага на поверхности пакета затвердевает на этапе предварительного подмораживания, порция легко отделяется от сетчатой подложки и не примерзает к плите.

Определим скорость замораживания для каждого из используемых способов как отноше- ние минимального расстояния между поверхностью и термическим центром, равного 1,25 см, ко времени (τ2–τ1) между моментами достижения на поверхности 0 °С и температуры в термическом центре на 10 °С ниже криоскопической для данной смеси [3]. Криоскопическая температура для «Гарнира с тыквой» составила -1,17 °С [2]. Время между моментами достижения на поверхности 0 °С и температуры в термическом центре -11,7 °С вычисляли по данным, полученным в ходе эксперимента (табл. 3).

Данные для расчета скорости замораживания

Таблица 3

|

Способ |

τ 2 , мин |

τ 1, мин |

τ 2 – τ 1 , ч |

τ 2 , мин |

τ 1, мин |

τ 2 – τ 1 , ч |

|

t кам. = -30 0С |

t кам. = -40 0С |

|||||

|

Конвекционный |

158,4 |

20 |

2,3 |

118,9 |

5,5 |

1,9 |

|

Контактный |

100,6 |

7 |

1,6 |

53,3 |

0,5 |

0,9 |

|

Комбинированный |

115,5 |

11 |

1,7 |

61 |

1 |

1 |

Для конвекционного способа при t кам. -30 ºС 1,25 .

скорость замораживания составила 2,3 ,

Для остальных способов расчеты проводи- l (1) лись аналогично (табл. 4).

( Т 2 - Т 1 ) ,

Скорость замораживания v , см/ч

Таблица 4

|

Способ |

t кам. = -30 °С |

t кам. = —40 °С |

|

Конвекционный |

0,5 |

0,66 |

|

Контактный |

0,8 |

1,42 |

|

Комбинированный |

0,72 |

1,25 |

Таким образом, согласно классификации процессов замораживания, все рассмотренные процессы низкотемпературной обработки относятся к быстрым (0,5–5 см/ч).

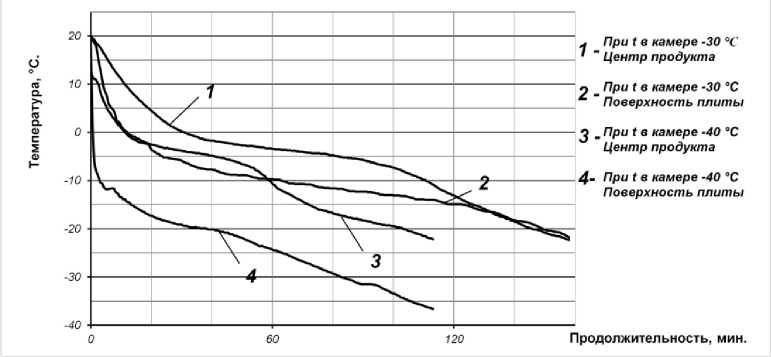

При использовании комбинированного способа нижний слой продукта в пакете будет заморожен за счет отдачи тепла металлической плите, верхний слой за счет вертикального потока холодного воздуха (как в туннеле) со скоростью около 1,5 м/с. Нами предложен тепловой расчет, основанный на представлении о перемещении границы раздела между отвердевшей и жидкой фазами от периферии в глубь тела по мере отвода теплоты от его поверхности. Примем, что замораживается неограниченное тело с плоской поверхностью. Спустя некоторое время τ от момента начала замораживания граница раздела между замерзшей и незамерзшей частями тела продвинулось на расстояние l в глубь поверхности тела, т.е. замерз слой толщиной l. Расчет толщины замороженной части продукта будем вести по следующему алгоритму:

-

1. Примем, что в начале замораживания т=0; l=0; dT=10 с.

-

2. Толщина замороженного слоя за dτ=10 с определим по формуле

-

3. Тогда l 1 = dl, для последующего приращения dl воспользуемся формулой

-

4. Далее l 2 = l 1 +dl. Аналогично продолжаем расчет толщины замороженного продукта: нижнего слоя l конт. с учетом контактного замораживания, верхнего l конвекц . – конвекционного замораживания.

-

5. Расчет останавливаем в тот момент, когда продукт полностью замерзнет, т.е. суммарная

dl = ^a . (2)

dl = 7 Щ7 . (3)

t кр -t хл Л a )

толщина замороженных слоев продукта достигнет 25 мм.

общ = конт . + конвекц . .

При этом теплота q , выделяемая телом при замораживании, определялась как разность энтальпий свежей смеси «Гарнир с тыквой» и замороженной смеси и составила 327,9 кДж/кг. Средняя плотность смеси ρ составила 897 кг/м3, криоскопическая температура смеси t кр с учетом массовой доли каждого из компонентов, -1,17 °С. Температура хладоносителя t хл равна температуре воздуха в камере. Теплопроводность смеси λ принимаем равной 1,97 Вт/м·К. По результатам теплового расчета был построен график продолжительности замораживания, представленные на рисунке 4.

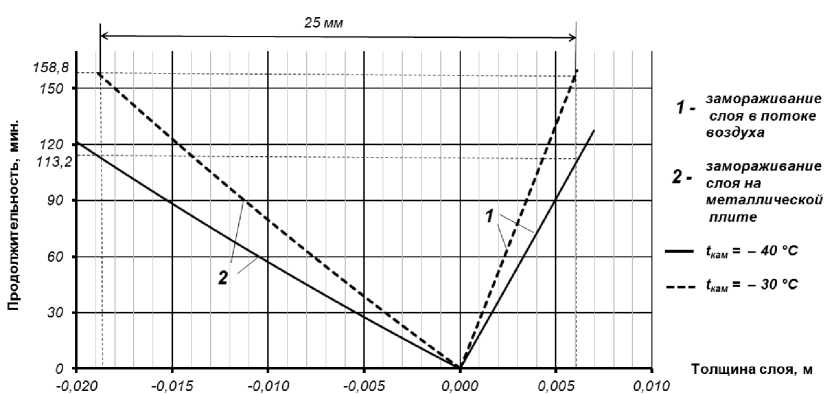

Рис. 4. График определения продолжительности замораживания на охлаждаемой плите при непрерывном обтекании потоком холодного воздуха

Продолжительность замораживания, полученная расчетным методом, составила 113,2 и 158,8 мин для температур в камере -40 ºС и -30 ºС соответственно. Расчетные данные полностью совпадают с экспериментальными. При этом толщина слоя, замерзшего в результате нахождения в потоке холодного воздуха, составила 0,006 м. Толщина слоя, замерзшего в результате нахождения на металлической плите, равна 0,019 м.

Выводы. Исследован процесс низкотемпературной обработки овощной смеси «Гарнир с тыквой»: в ходе экспериментов определена продолжительность замораживания смеси тре- мя способами, расчетным методом получены скорости замораживания. Все рассмотренные способы относятся к быстрым. Предложен метод теплового расчета продолжительности замораживания комбинированным способом, позволяющий определить толщину слоев, замерзших в результате конвекционного и кондуктив-ного воздействия. Расчетные данные полностью соответствуют экспериментальным, что говорит об адекватности предложенной методики расчета.

Список литературы Экспериментальное и аналитическое исследование процессов низкотемпературной обработки овощей

- Короткий И.А. Сибирская ягода. Физико-химические основы технологий низкотем-пературного консервирования. -Кемерово, 2007. -146 с.

- Пат. 2608727 Российская Федерация, МПК A23B 7/04. Способ быстрого заморажива-ния пищевых продуктов из растительного сырья в упаковке/И.А. Короткий, Г.Ф. Са-хабутдинова, В.Г. Лоншаков; заявитель и патентообладатель ФГБОУ ВО «Кем-ТИПП». -№ 2015116997; заявл. 05.05.15; опубл. 23.01.17. -8 с.

- Korotkiy I.A. Analysis of the energy efficiency of the fast freezing of blackcurrant berries//Foods and Raw Materials. -2014. -№ 2. -P. 3-14.

- Короткий И.А., Сахабутдинова Г.Ф., Ибра-гимов М.И. Определение теплофизических свойств компонентов плодоовощной смеси в процессе замораживания//Техника и технология пищевых производств. -2016. -Т. 40. -№ 1. -С. 81-86.