Экспериментальное исследование и моделирование режимов работы теплового насоса в системах пищевой сушки

Автор: Андреев А.И., Семенов А.Е., Нуржанов М.Н., Ильин Р.А.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Пищевые технологии

Статья в выпуске: 10, 2025 года.

Бесплатный доступ

Цель исследования – экспериментальное исследование и математическое моделирование работы тепловых насосов различных масштабов и разной производительности в системах пищевых аппаратов. Представлены результаты экспериментального и теоретического исследования работы тепловых насосов в системах сушки пищевых продуктов. Для исследований было разработано два стенда – малой (1,465 кВт) и повышенной (2,4 кВт) производительности, изучены температурные, влажностные и энергетические параметры, а также проведен промышленный эксперимент на промышленной установке для сушки рыбы. Установки использовали замкнутый цикл рециркуляции воздуха с рекуперацией тепла, микроканальные теплообменники и автоматизированное управление микропроцессорными контроллерами. Эксперименты показали, что применение тепловых насосов снижает энергопотребление на 50–70 % по сравнению с традиционными электрическими методами за счет повторного использования тепла конденсации влаги и оптимизации режимов работы компрессора. Математические модели, разработанные на основе уравнений тепломассообмена, связывают зависимости температур конденсации, степени осушения воздуха и потребляемую мощность. Снижение температуры конденсации на 10 °C уменьшает энергозатраты на 15 %, но требует увеличения расхода воздуха для компенсации снижения сушильного эффекта. На промышленной установке внедрение рециркуляции и периодической подачи холодного наружного воздуха сократило энергопотребление на 25 %. Особое внимание уделено начальному этапу сушки, где нагрузка на тепловой насос максимальна изза интенсивного влаговыделения. Анализ кинетики процесса подтвердил экспоненциальный характер снижения влагосодержания, описанный моделью первого порядка. Практическая значимость работы подкреплена данными промышленных испытаний. Результаты исследования демонстрируют потенциал тепловых насосов для создания экологичных и экономичных сушильных систем. Предложенные решения могут быть масштабированы для предприятий пищевой промышленности.

Тепловой насос, энергопотребление, пищевая сушка, кинематика пищевой сушки, сушка и вяленье рыбы, энергоэффективность пищевой сушки

Короткий адрес: https://sciup.org/140312650

IDR: 140312650 | УДК: 66.047.38 | DOI: 10.36718/1819-4036-2025-10-200-215

Текст научной статьи Экспериментальное исследование и моделирование режимов работы теплового насоса в системах пищевой сушки

Введение. Процессы сушки пищевых продуктов как класс процессов по уменьшению влаги в обрабатываемом изделии или веществе широко распространены во многих отраслях промышленности, в особенности в пищевых системах и фармакологии. Методы сушки описаны в работах [1–5]. Особенностью процесса является высокое энергопотребление, связанное с нагревом воздуха и влагоотведением. Поэтому вопросы повышения энергопотребления установок сушки являются перспективными. Принципы энергосберегающей технологии сушки показаны в результатах работы [6] и включают в себя такие пункты, как:

– высокая температура сушильного агента на входе и низкая температура отработанного сушильного агента;

– замкнутый цикл сушильного агента и его рециркуляция, использование в качестве сушильного агента перегретого пара;

– использование теплоты конденсации испаряемой влаги, применение тепловых труб, тепловых насосов.

Одним из способов повышения энергоэффективности и удовлетворения всем указанным выше факторам является применение тепловых насосов. В литературе описано использование как компрессионных, так и абсорбционных тепловых насосов для этих целей.

В работе [6] показано, что, изменяя режимы работы теплового насоса, можно достичь оптимального значения теплового коэффициента на протяжении всего процесса сушки. Касательно абсорбционных насосов в работе [7] приведены данные, показывающие, что применение абсорбционного теплового насоса в конденсационных сушилках позволит снизить на 50–70 % энергозатраты на сушку.

Рассматривая кинематику сушки, можно показать, что самый загруженный режим сушки наблюдается на начальном этапе, когда происходит интенсивное влаговыделение. Поэтому наиболее сложным этапом работы теплового насоса также является начальный этап сушки.

В работе [8] показана модель сушки, опираясь на уравнения сушки первого порядка.

dM

— = - k ( M - M e ) ,

где М – влагосодержание, кг воды/кг сухого вещества; M e – равновесное влагосодержание, кг воды/кг сухого вещества; k – константа сушки; t – время, с.

Решение этого дифференциального уравнения первого порядка имеет экспоненциальный вид и явно показывает наибольшую нагрузку на тепловой насос на начальном участке.

М R = Ce - kt , (2)

где М R – коэффициент влажности; С – константа пропорциональности.

При этом энергопотребление и режим работы компрессора компрессионного теплового насоса в процессе сушки описываются в работе [9] и имеют также линейный вид.

n v

1 + n - n

W = m H - - H j com r 21

H = н +v H

где H – энтальпия, кДж/кг; mr – массовый расход хладагента, кг/с; n – показатель политропы; νrl – объемная производительность; Wcom – мощность компрессора, Вт; ∇Н может быть представлено в виде уравнения vH =

P V rl ( n \

3600 1 n - 1 )

-

в

где P – давление, Па.

Все указанные работы позволяют детально рассмотреть процессы, происходящие в ходе сушки с помощью теплового насоса, и сделать вывод, что его использование имеет энергетическое преимущество перед другими способами сушки, прежде всего электрическими. При этом при увеличении масштабов системы эффективность работы теплового насоса только увеличивается. Использование теплового насоса в крупных установках промышленной сушки рыбы показано в работе [10].

Поэтому возникает необходимость в построении полных математических моделей работы теплового насоса в ходе всех этапов сушки, а также повышении его энергоэффективности. В данной работе показаны данные экспериментального исследования и математического моделирования работы тепловых насосов в системах различных масштабов и разной производительности, а также приведены методы повышения энергоэффективности системы в целом.

Цель исследования – экспериментальное исследование и математическое моделирование работы тепловых насосов различных масштабов и разной производительности в системах пищевых аппаратов.

Объекты и методы. Для исследования и моделирования работы тепловых насосов в системах сушки пищевых веществ было разработано два стенда различной производительности. Помимо этого, был проведен эксперимент на промышленном предприятии по сушке и вялению рыбы с использованием в системе обработки воздуха теплового насоса.

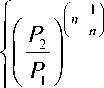

Первый стенд холодопроизводительностью 1,465 кВт, потребляемой мощностью 0,540 кВт и тепловой мощностью 1,858 кВт был создан на базе холодильной машины кондиционера DWB-057C фирмы Daewoo Electronics Corp. Использовался компрессор SAMSUNG 39A052JSBJA ротационного типа, работающий на R22. Воздух втягивается через испаритель роторным вентилятором, а нагнетается в конденсатор осевым вентилятором. Расчет холодопроизводительности проводился при следующих условиях, соответствующих условиям ASHRAE (HBP) [11]: температура испарения 7,2 °С, температура конденсации 54,4 °С, перегрев на всасывании 35,0 °С, охлаждение жидкости после конденсатора 46,1 °С, температура окружающей среды 35,0 °С. Схема стенда и фото приведены на рисунке 1.

Рис. 1. Стенд сушки с тепловым насосом, А – схема установки, Б – фотография стенда: 1 – корпус сушильной камеры; 2 – корпус машинного отделения; 3 – испаритель; 4 – компрессор; 5 – конденсатор; 6 – бак с водой; 7 – воздушный теплообменник; 8, 9 – приточные вентиляторы;

10 – рекуператор; 11 – насос; 12 – мерная емкость; 13 – вентиляторы рекуператора Drying stand with a heat pump, A – installation diagram, Б – stand photo:

1 – drying chamber body; 2 – engine room body; 3 – evaporator; 4 – compressor; 5 – condenser;

6 – water tank; 7 – air heat exchanger; 8, 9 – supply fans; 10 – recuperator; 11 – pump;

12 – measuring tank; 13 – recuperator fans

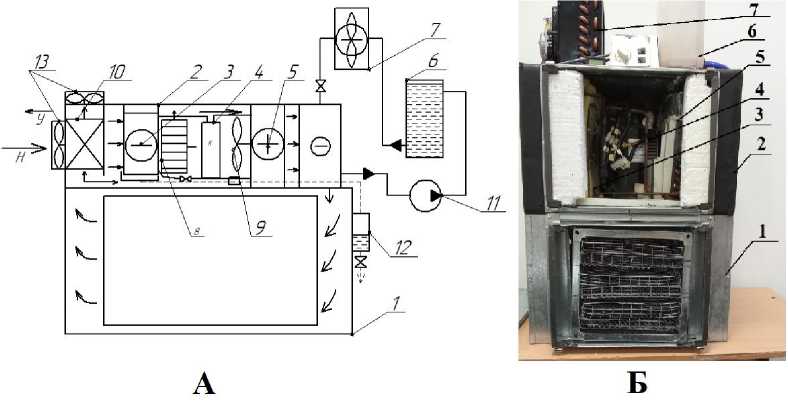

Второй стенд с тепловым насосом был разработан и собран на базе кондиционера мобильного типа Hyundai H-Pac09-R12E. Ниже представлены характеристики мобильного кондиционера: холодильная мощность 2400 Вт, номинальная потребляемая мощность 900 Вт, ротационный герметичный компрессор фирмы Toshiba типа ASN82V1UDZ, тип хладагента R410А, расход воздуха 320 м3/ч. Тепловой насос соединялся с камерой сушки объемом 105 л двумя воздуховодами. Дополнительно использовался микрока-нальный воздушный теплообменник с подачей внешней воды, установленный конденсатор, с площадью поверхности 0,49 м2.

Для анализа режимов работы и моделирования теплового насоса проведен расчет компрессора при условии работы (приведенной в каталоге фирмы): холодильной мощности – 2035 Вт, потребляемой мощности – 690 Вт, температуре – 7,2 °С, конденсации – 54,4 °С, температуре перегрева на всасывании – 35 °С, температуре переохлаждения жидкого хладагента – 46,1 °С. В результате получена теоретическая объемная производительность компрессора 1,479 м3/ч. Схема стенда и его фото приведены на рисунке 2.

Испытание установки проходило в течение 162 мин. Температура на входе в камеру сушки составила 55 °С. Расход воздуха составил

979 м3/ч. В результате расчета холодопроизводительность испарителя составила в среднем 2 525 Вт, в т. ч. явная холодопроизводительность 1 795 Вт, а скрытая – 730 Вт. Холодильный коэффициент составил 2,1. В результате расчета теплообменника получено, что при расходе воды 2,8 л/мин температура воды на входе в охладитель 25 °С, тепловая нагрузка составляет 488 Вт.

Исследования работы теплового насоса промышленного предприятия проводились на промышленном оборудовании. Воздух проходил очистку, охлаждение, осушение, нагревание и увлажнение и подавался в камеру вяления рыбы. В системе кондиционирования воздуха для уменьшения энергетических затрат при температуре наружного воздуха меньше температуры внутреннего воздуха подавался наружный воздух. Входящий наружный воздух нагревали до температуры 5–15 °С, используя тепло внутреннего воздуха, смешивали с внутренним воздухом, смесь доводили до температуры 24– 25 °С и направляли в камеру вяления, затем увлажненный и охлажденный воздух из камеры вяления с температурой 20–22 °С разделяли на четыре потока, первый поток охлаждали до температуры 12–15 °С и осушали, второй поток охлаждали до 8–12 °С, осушали и смешивали с первым потоком. Затем воздушную смесь сме- шивали с подогретым до температуры 5–15 °С поступающим наружным воздухом, полученную смесь нагревали, используя теплоту конденсации холодильного агента до температуры 27– 29 °С, смешивали с третьим потоком, идущим из камеры вяления. Получившуюся смесь с температурой 24–25 °С направляли в камеру вяления, замыкая цикл. Четвертый поток воздуха из камеры вяления с температурой 20–22 °С

Вестник КрасГАУ. 2025. № 10 (223) в количестве, равном 60–100 % от количества поступающего наружного воздуха, направляли на дополнительный нагрев входящего наружного воздуха. Температуру воздуха и относительную влажность на входе в камеру регулировали в холодный период за счет изменения расхода приточного наружного воздуха, а в теплый период – за счет изменения расхода осушенного воздуха первого и второго потоков.

Рис. 2. Стенд сушки с тепловым насосом, А – схема установки, Б – фотография стенда: 1 – сушильная камера; 2 – воздуховоды; 3 – испаритель; 4 – вентилятор; 5 – конденсатор;

6 – водяной теплообменник; 7 – компрессор; 8 – капиллярная трубка Drying stand with a heat pump, A – installation diagram, Б – stand photo: 1 – drying chamber; 2 – air heaters; 3 – evaporator; 4 – fan; 5 – condenser;

6 – water heat exchanger; 7 – compressor; 8 – capillary tube

Эксперимент осуществлялся с помощью установки кондиционирования для вяления рыбы. В установке кондиционирования воздуха использовались два тепловых насоса компании Daikin, работающих на R410А, с наружным блоком RZQ250C7Y1B и внутренним блоком FDQ250B8V3B и одна холодильная машина с наружным блоком RZQ250C7Y1B и внутренним блоком FDQ250B8V3B. Тепловые насосы и внутренний блок холодильной машины установлены внутри помещения, а конденсатор холо- дильной машины установлен снаружи здания. Циркуляция воздуха осуществляется осевым вентилятором ВО-11,2-5,5/1500 серии 1, подача и удаление воздуха – центробежными вентиляторами ВЦ-4-70-6,3/1500 серии 1.

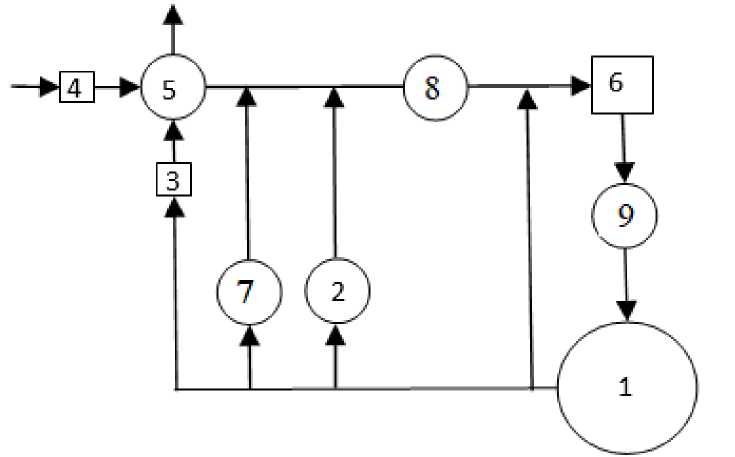

Установка автоматизирована и управляется на заданной температуре и относительной влажности на входе в камеру вяления рыбы, а при подаче наружного воздуха также расходом наружного воздуха. Схема установки приведена на рисунке 3.

Рис. 3. Схема установки промышленной сушки с тепловым насосом: 1 – камера сушки;

2 – воздухоохладитель холодильной машины; 3 – вытяжной вентилятор; 4 – приточный вентилятор; 5 – рекуперативный теплообменник; 6 – циркуляционный вентилятор;

7 – испаритель теплового насоса; 8 – конденсатор холодильной машины;

9 – конденсатор теплового насоса

Industrial drying installation diagram with a heat pump: 1 – drying chamber; 2 – air cooler of the refrigeration machine; 3 – exhaust fan; 4 – supply fan; 5 – recuperative heat exchanger;

6 – circulation fan; 7 – evaporator of the heat pump; 8 – condenser of the refrigeration machine;

9 – condenser of the heat pump

Для измерения скорости потока и его температуры использовался термоанемометр DT-8880 с точностью 0,1 м/с, 1 °С. Для измерения температур внутри установки использовались термопары ТХА с прибором ТК-5,05, точность изменения температур - 0,5 °С. Для измерения влажности использовались датчики DT-2H с точностью измерения 5 %. Для измерения разности давлений использовался дифференциальный манометр HT-1890 с точностью 10 Па. Для измерения статического перепада давления использовали счетчик воды СГВ-15 с точностью

0,01 м3/ч, а также ротаметр Raifil проточный FM02 для измерения расхода воды с точностью 0,1 л/мин, счетчик электроэнергии однофазный СО-5, класс 2,5, электронные весы WeiHeng с точностью измерения 1 г. Для измерения габаритных размеров использовались штангенциркуль с точностью 0,1 мм и линейка FIT FINCH INDUSTRIAL с точностью 1 мм.

Максимальная погрешность в ходе эксперимента для измерения теплового потока составила

^ Q

0.5

V130

+

0.1

I +

0.1

I +

0.01

= 6.39*10 - 2

где T - температура, °С; G - расход воздуха, м3/с; V - расход воды, л/мин; и - скорость воздуха, м/с.

Полученные в ходе экспериментов данные обрабатывались и анализировались.

Экспериментальное исследование и моделирование параметров работы малых тепловых насосов различной мощности

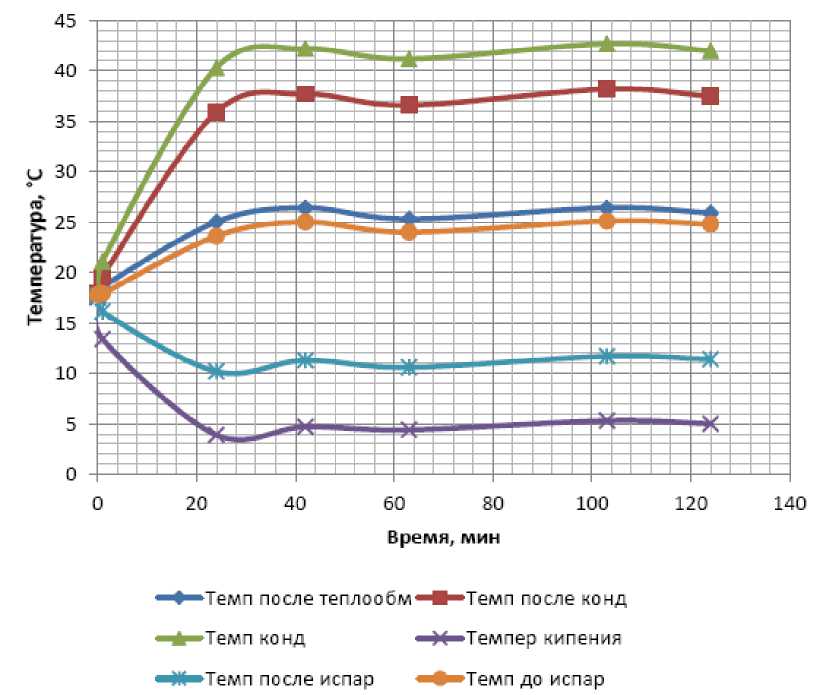

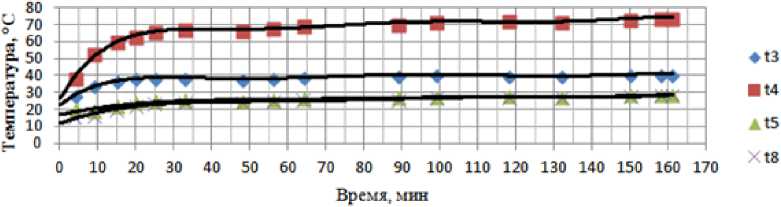

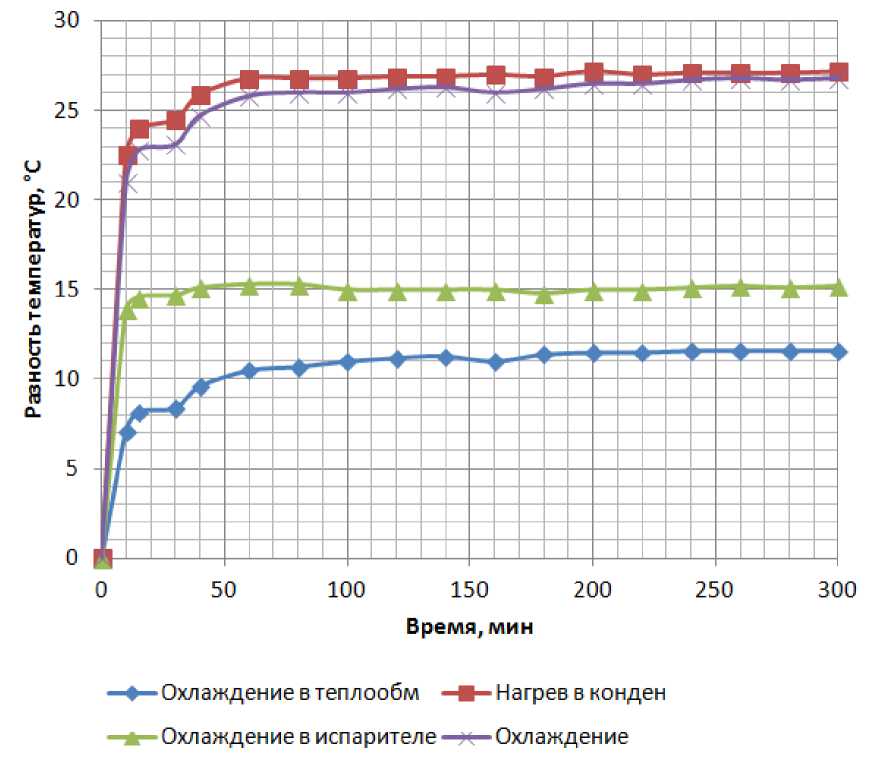

В ходе работы теплового насоса поддерживались оптимальные параметры для сушки пищевых составов. На рисунке 4 показаны данные изменения температур в различных частях установки (рис. 1) при выходе на установившийся режим сушки.

Рис. 4. Изменение температуры воздуха при выходе теплового насоса на установившийся режим Change in air temperature when the heat pump reaches steady state

Из рисунка 4 видно, что стабилизация режима происходит на 30-й мин работе установки, хотя и до 100-й мин наблюдаются колебания температур. Также видно, что воздух, идущий в сушильные камеры после конденсатора, имеет температуру около 35–37 °С, что обеспечивает существенную скорость сушки с последующим отведением влаги в испарителе.

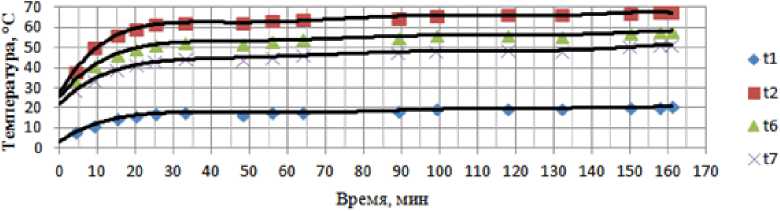

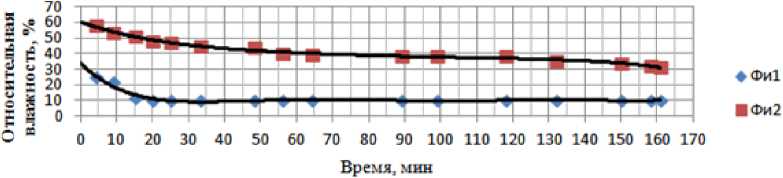

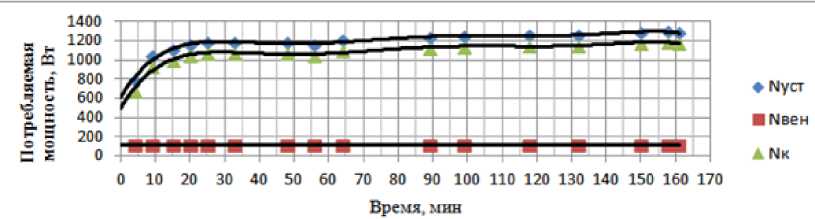

Более детальные исследования параметров воздуха при выходе на установившийся режим и эффективности работы теплового насоса (рис. 2) приведены на рисунке 5.

Наибольшие значения потребляемой мощности (максимальная нагрузка на тепловой насос) наблюдаются на начальном этапе сушки. Этот же факт подтверждается и исследованиями по кинетике сушки пищевых продуктов [12–15].

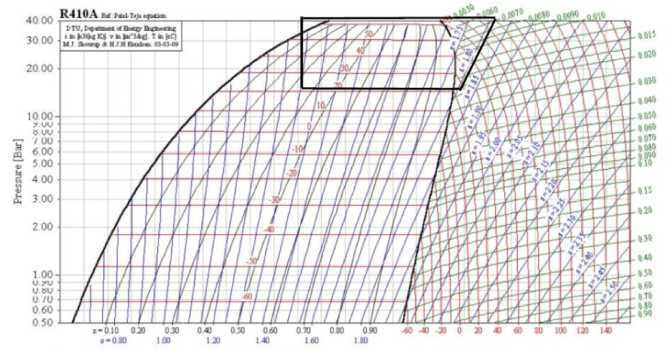

Цикл теплового насоса показан на рисунке 6.

На основании экспериментальных данных было проведено моделирование работы сушильной камеры с нагревом воздуха тепловым насосом. Основным параметром, задающим режим сушки, является степень осушения и нагрева воздуха, что характеризуется температурами кипения и конденсации. Поэтому для повышения эффективности сушки необходимо увеличивать температуру конденсации и уменьшать температуру кипения, что приводит к возрастанию потребляемой энергии и снижает энергоэффективность процесса.

Рис. 5. Зависимость температур, относительной влажности воздуха, потребляемой мощности установки с тепловым насосом от времени: t 1 – температура кипения; t 2 – температура конденсации; t 3 – температура после теплообменника; t 4 – температура до теплообменника; t 5 – температура на входе в конденсатор из испарителя; t 6 – температура на входе в камеру сушки; t 7 – температура на выходе из камеры сушки; t 8 – температура на выходе из испарителя; Фи 1 – относительная влажность воздуха на входе; Фи 2 – относительная влажность воздуха на выходе; N уст – мощность, потребляемая установкой; N вен – мощность, потребляемая вентиляторами; N к – мощность, потребляемая компрессором

Dependence of temperatures, relative air humidity, power consumption of the heat pump unit on time: t 1 – boiling temperature; t 2 – condensation temperature; t 3 – temperature after the heat exchanger; t 4 – temperature before the heat exchanger; t 5 – temperature at the inlet to the condenser from the evaporator; t 6 – temperature at the inlet to the drying chamber; t 7 – temperature at the outlet of the drying chamber; t 8 – temperature at the outlet of the evaporator; Фи 1 – relative air humidity at the inlet;

Фи 2 – relative air humidity at the outlet; N уст – power consumed by the unit; N вен – power consumed by the fans; N к – power consumed by the compressor

100 120 140 160 180 200 220 240 260 280 300 320 340 360 380 400 420 440 460 480 500 520 540 560 580

Enthalpy [kJ/kg]

Рис. 6. Цикл теплового насоса Heat pump cycle

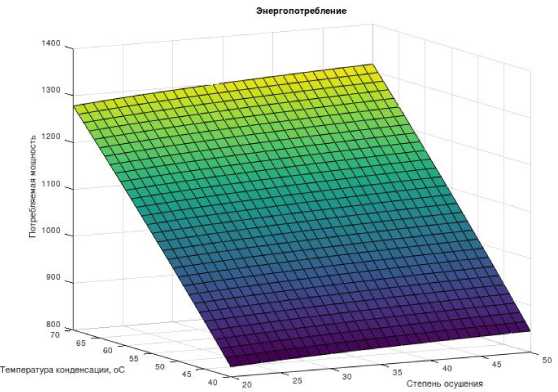

Приведенные процессы могут быть представлены полиномиальными зависимостями согласно рисунку 6, на основании которых построена математическая модель, показывающая зависимость потребляемой энергии от значения основных параметров (рис. 7).

N ус = 40,61а ^^ , (6)

где T k - температура конденсации; N yc - потребляемая мощность установки, Вт; Дф , - степень осушения воздуха, %.

А Р = Ф вх -Р вых , (7)

где ф вх , ф вых - относительная влажность на входе и выходе испарителя, %; при ф = f(d) , значения относительного влагосодержания подчиняются уравнению баланса массопереноса влаги.

h ( t k . вых

, ф к . вых ) h ( teo dd ,

•. вх

d^tK . вых , ф к . вых ) — d ( * возд ,

Ф возд . вх )

. h ( t k. вых , Ф к. вых ) h ( t кип , Ф ст. ис )

d (t к. вых

к . вых

) d ( t кип , ф ст . ис

)

где d - влагосодержание, г/кг; h - энтальпия, кДж; t к.вых - температура на выходе из камеры сушки, °С; t eo3d - средняя температура потока воздуха, °С; t kun - температура кипения, °С;

ф к.вых - относительная влажность на выходе из камеры сушки, %; ф возд - средняя влажность потока воздуха, %; ф ст.ис - относительная влажность вблизи стенки испарителя, %.

Рис. 7. Зависимость основных параметров из уравнения (7)

Dependence of the main parameters from equation (7)

Из рисунка 7 видно, что снижение температуры конденсации на 10 °C уменьшает энергопотребление на 15 %, но снижает эффективность осушения на 8 %.

Тепловой баланс воздушного потока может быть задан дифференциальным уравнением для стационарного процесса.

dT =- rkF ( d - d ) + Q ■ Q dx Gc s Gc

где Т – температура воздуха, °С; d – влагосо-держание, кг влаги/кг сухого воздуха; ds – равновесное влагосодержание у поверхности про- дукта; F – площадь осушения, м2; k – сушильный коэффициент; ср – теплоемкость, удельная теплоемкость воздуха, Дж/(кг·К); G – расход воздуха, м3/ч; r – скрытая теплота конденсации влаги, кДж; Qконд – теплота, подведенная в конденсаторе, Вт; Qконд – теплота, отведенная в испарителе, Вт.

Решение уравнения (9) с учетом уравнений (6)–(8) и граничных условий, что подвод теплоты в конденсаторе и отводе в испарителе постоянен и что равновесное влагосодержание у поверхности продукта меняется слабо, принимает линейный вид:

x

T ( x ) = T o - - ( d ( x ) - d 0 ) + — f( Qc . ( i ) - Q .., ( { ) ) d i , (10)

c p Gc p 0 ' '

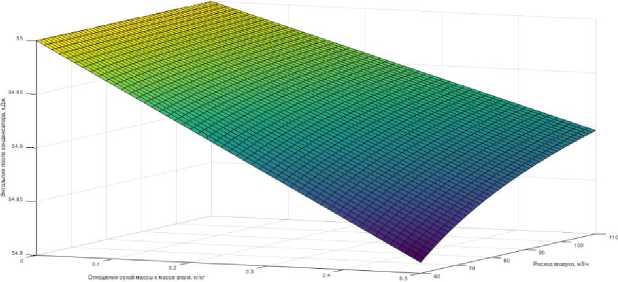

Минимум теплосодержания воздуха (энтальпии) имеет вид, показанный на рисунке 8, связывает оптимальные параметры работы сушильной установки – необходимое значение энтальпии воздуха после конденсатора теплового насоса, массу загружаемого продукта и расход воздуха.

Рис. 8. Зависимость энтальпии воздуха после конденсатора от выхода влаги из продукта и расхода воздуха Dependence of the enthalpy of air after the condenser on the release of moisture from the product and the air flow rate

Результаты моделирования показывают, что минимум энтальпии достигается при расходе воздуха 900–1000 м³/ч и массе влаги 2–3 кг/ч, что соответствует энергоэффективному режиму. При этом значения холодопроизводительности и параметров работы компрессора могут быть найдены из общих уравнений с учетом осушения воздуха.

[ Qk = Qn + N z~ k «>0 k

Q k =

<

G

N k = ~ £

( h ( tern. , Ф возд ) h ( t K.вых , Ф к. вых ^

Q = Q + Q

^ 0 в^в CK‘PKp

где Q 0 – производительность испарителя, Вт; Q k – производительность конденсатора, Вт; ε – холодильный коэффициент; N k – потребляемая мощность компрессора, Вт; Q в – охлаждение воздуха, Вт; Q скр – теплота на испарение влаги, Вт.

На основании уравнения (11) параметры в основных точках воздушного контура показаны на рисунке 9.

Рис. 9. Модель параметров в основных точках воздушного контура, сушильной камеры Model of parameters at the main points of the air circuit, drying chamber

Полученные данные показывают, что при уменьшении температуры конденсации уменьшается сушильный эффект, однако повышается энергоэффективность работы теплового насоса.

При этом с увеличением количества испаряемой влаги необходимый нагрев воздуха незначительно уменьшается – в пределах 3 %. Этот же эффект наблюдался и на крупных сушильных установках в пределах менее 1,5 %.

Адаптация теплового насоса для сушильных камер промышленных предприятий является эффективным средством снижения энергопотребления.

Экспериментальное исследование и моделирование параметров работы теплового насоса крупного предприятия сушки и вяления рыбы

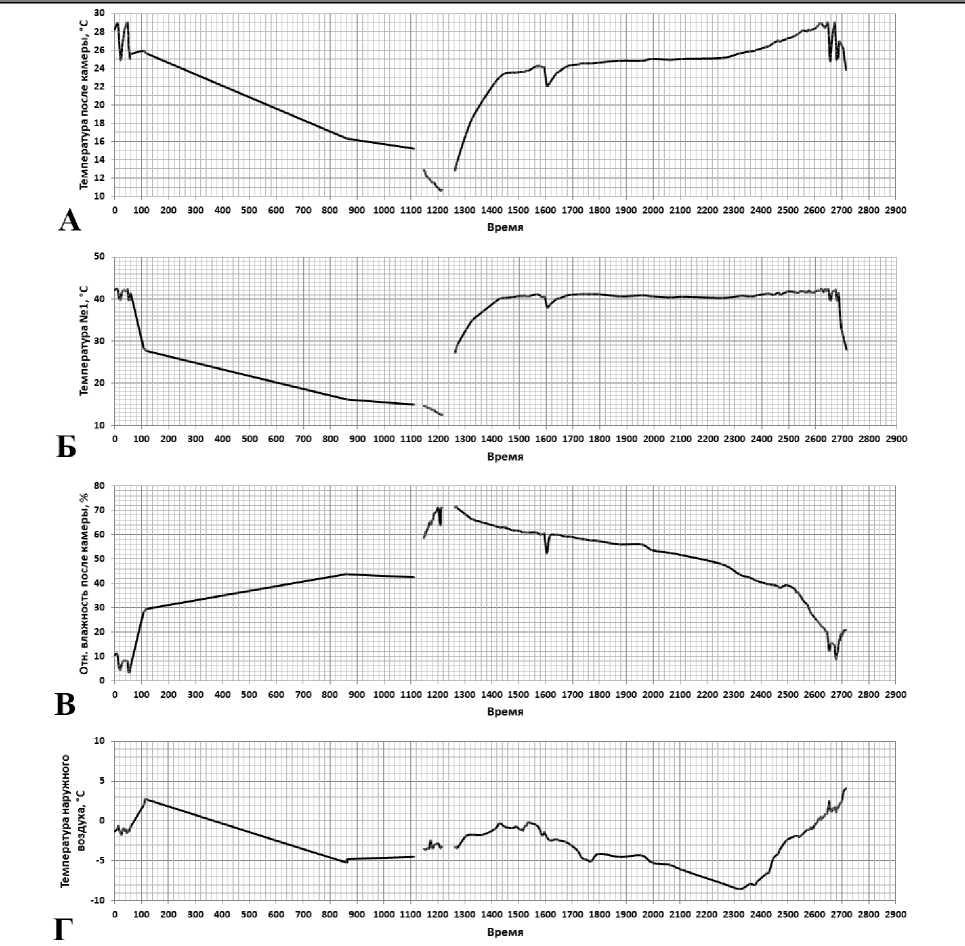

В ходе эксперимента на промышленных установках были получены данные системы кондиционирования для обработки воздуха тепловым насосом и холодильной машиной. Данные колебаний температуры воздуха при обработке установкой кондиционирования показаны на рисунке 10.

Рис. 10. Изменение параметров воздуха в установке сушки с тепловым насосом:

А – температура после камеры сушки; Б – температура на выходе из теплового насоса;

В – влажность воздуха после камеры сушки; Г – температура наружного воздуха Change in air parameters in a drying unit with a heat pump.

A – temperature after the drying chamber; Б – temperature at the outlet of the heat pump;

В – air humidity after the drying chamber; Г – outside air temperature

Резкое снижение температуры (см. рис. 10) связано с подачей внешнего холодного воздуха для дополнительной обработки воздуха. С учетом внешней подачи уравнение (10) включает в себя также изменение и внутреннего потока за счет подмешивания внешнего холодного воздуха, что также приводит к колебаниям относительной влажности, что видно из рисунка 10.

Внешний воздух подается периодически. С учетом этого тепловой баланс системы -с учетом граничных условий, что теплопотери и нагрев продукта приняты малыми по сравнению с затратами на обработку воздуха, - принимает вид функции:

dT _ G . ^ . (1 - R ) ( Т о, - Т ) + QKOHd - Wr dt mвоздср

где R - доля рециркуляции (безразмерная, 0 < R < 1); G ex - расход внешнего воздуха, м3/ч; т возд - масса воздуха в системе, кг; Т хол - температура внешнего воздуха; W - скорость испарения влаги, кг/с.

Решение данного уравнения имеет вид

। НаГ'1нагрев ПОтот i т \ — kt

T ( t ) = Тхол \, ^ .(1 /?/’ Т — ТУст ) e . (13)

вх с возд ( )

С условием, что холодный воздух имеет температуру ниже температуры в стационарном состоянии в системе, его нагрев также преобразуется в нагрузку на конденсатор, что также отображено в уравнении.

Математическая модель работы системы промышленной сушки может быть отображена с учетом всех полученных зависимостей и начальных условий. Масса загруженного продукта - 500 кг, продукт - нежирная рыба, температура наружного воздуха - 0 °С, нагрев и охлаждение производятся тепловым насосом и холодильной машиной.

Q конд

r + кст A ( Тсуш — Т хол ) + Qu

dd

dt

V

внеш

— d ) +

dmвод dt

где V - объемный расход, м3/с; Т уш - температура внутри сушильной камеры, °С.

Полученные данные позволяют оптимизировать энергопотребление системы. Для этого выбрана целевая функция.

о Q У

E = Г Q °x^ + Q^ dt (15) ^ СОР EER / , ( )

где COP и EER - коэффициенты эффективности теплового насоса и холодильной машины; Q охл - мощность охлаждения воздуха; Q Harpee -мощность нагрева воздуха, Вт.

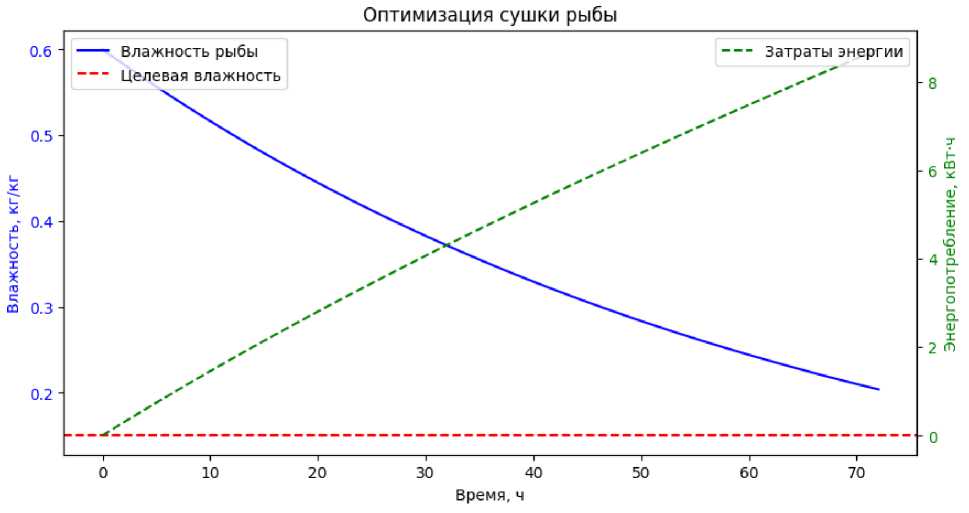

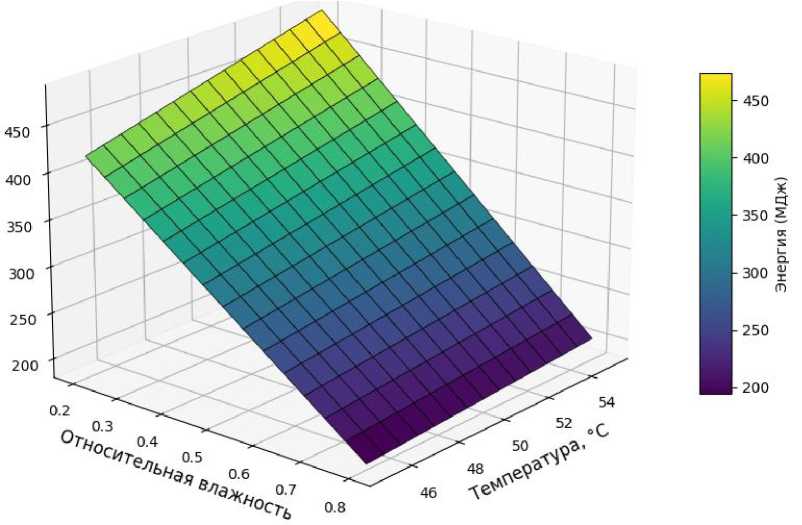

Для оптимизации применен генетический алгоритм при просчете нейросетью. Результаты оптимальных параметров при работе системы (оптимальный влажностный режим) показаны на рисунках 11, 12.

Результаты оптимизации показывают, что при снижении влажности продукта с 80 до 20 % энергозатраты уменьшаются на 35 %, что подтверждает эффективность оптимизационного подхода.

W =____ ln(1 — ^ ) ____

— 0.0027( Т уш + 57)

Рис. 11. Зависимость энергопотребления от динамики влажности рыбы Dependence of energy consumption on the dynamics of fish moisture content

Рис. 12. Зависимость энергопотребления от температуры и влажности воздуха в системе Dependence of energy consumption on temperature and air humidity in the system

Полученные экспериментальные данные и моделирование показывают хорошую сходимость с теорией. Использование теплового насоса является энергоэффективной технологией для обработки пищевых продуктов, прежде всего сушки. Эффективность системы существенно повышается с использованием дополнительной холодильной машины и внешнего холодного воздуха. Минимальные затраты достигаются при T = 24–25 °C и φ = 40–45 %. Зона оптимума выделена для режима с COP > 3.0.

Результаты и их обсуждение . Экспериментальные данные демонстрируют, что стабилизация температурного режима в сушильной камере происходит через 30 мин работы установки, при этом температура воздуха на входе в камеру достигает 35–37 °C. Наибольшая относительная влажность и пиковая нагрузка на тепловой насос зафиксированы на начальном этапе сушки, что согласуется с кинетическими моделями.

Математическое моделирование подтвердило, что снижение температуры конденсации на 10 °C уменьшает энергопотребление на 15 %, однако снижает сушильный эффект на 8 %. Оптимальным компромиссом между энергоэффективностью и скоростью сушки является поддержание температуры конденсации в диапазоне 45–50 °C. Для промышленной установки сушки рыбы введение рециркуляции воздуха и использование внешнего холодного воздуха позволяют сократить энергозатраты на 25 %. Применение генетического алгоритма для оптимизации параметров системы показало, что максимизация коэффициента эффективности теплового насоса (COP) достигается при влажности воздуха на выходе из камеры 40–45 % и температуре 24–25 °C. Расхождение между экспериментальными и теоретическими данными не превысило 5 %, что подтверждает достоверность разработанных моделей.

Заключение . Проведенное исследование показало высокую эффективность применения тепловых насосов в системах сушки пищевых продуктов. Использование тепловых насосов позволяет сократить энергопотребление на 50– 70 %. В ходе экспериментов было подтверждено, что поддержание температуры конденсации в диапазоне 45–50 °C обеспечивает оптимальный баланс между энергоэффективностью (COP > 3.0) и скоростью сушки. Результаты работы имеют практическую применимость для разработки аппаратов пищевых систем, прежде всего камер сушки и вяления. Полученные данные также распространяются и на крупные промышленные системы, что было подтверждено промышленным экспериментом.