Экспериментальное исследование влияния предварительного напряжения наполнителя на механические свойства полимерного композиционного материала

Автор: Новосельцев П.В., Курохтин В.Ю., Дамдинжапов Б.Ц., Пащенко А.А., Смирнова В.С., Челмодеева А.О.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Строительные материалы и изделия (технические науки)

Статья в выпуске: 4 (91), 2023 года.

Бесплатный доступ

Проведено экспериментальное исследование прочностных свойств полимерного композиционного материала, наполнитель которого (стеклоткань) в ходе изготовления композита был подвергнут механическому растяжению во время затвердевания полимерной матрицы. В результате проведенных сравнительных испытаний предварительно напряженных и ненапряженных композитных образцов на растяжение было выявлено улучшение механических свойств предварительно напряженного композиционного материала. У предварительно напряженных композитов наблюдались более высокая стойкость к растрескиванию на 45 %, повышение предела прочности на 12 %, повышение модуля упругости на 4,7 %, по сравнению с образцами, наполнитель которых не подвергался предварительному напряжению. Полученные результаты позволяют рекомендовать использование предварительного напряжения наполнителя при производстве конструкций из композиционных материалов.

Композиционный материал, предварительное напряжение наполнителя, разрушающая сила, предел прочности, прочность монослоя, модуль упругости, напряжение перехода, деформация перехода

Короткий адрес: https://sciup.org/142240105

IDR: 142240105 | УДК: 678 | DOI: 10.53980/24131997_2023_4_65

Текст научной статьи Экспериментальное исследование влияния предварительного напряжения наполнителя на механические свойства полимерного композиционного материала

Благодаря особенной структуре композиционных материалов, состоящих из прочного наполнителя (волокон разного вида), и матрицы, которая обеспечивает цельность композита и придает ему требуемые механические и физические свойства, обеспечивается его широкое применение в различных отраслях строительства и народного хозяйства. По аналогии с железобетоном, который тоже является композиционным материалом, для повышения предела прочности, предела упругости и усталостной прочности композиционных материалов было решено произвести предварительное напряжение армирующих волокон [1–6]. Для достоверности необходимо произвести сравнительный эксперимент по изготовлению из одинаковых материалов и в одинаковых условиях композитов, при этом у половины образцов произвести предварительное напряжение волокон. После этого произвести механические испытания с определением силы трещинообразования и разрушающих сил, измерить абсолютную и относительную деформацию. Важным предметом исследования является определение степени предварительного напряжения, влияние механических свойств волокон и матрицы, также влияния ползучести волокон относительно матрицы для разработки технологии предварительного напряжения полимерных композиционных материалов.

Цель исследования – сравнение прочностных свойств полимерных композиционных образцов, изготовленных с предварительным напряжением и без предварительного напряжения наполнителя (волокон).

Материалы и методы исследования

Исследованию подвергались образцы, изготовленные из пропитанной эпоксидной смолой стеклоткани, часть которых подвергалась предварительному напряжению (растяжению) в ходе затвердевания эпоксидной смолы. Подготовленные образцы подвергались испытанию на растяжение (ГОСТ Р 56785-2015 «Композиты полимерные. Метод испытания на растяжение плоских образцов»), на разрывной машине ИР 5057-50, с получением разрушающих усилий и деформаций, на основании которых рассчитывались основные механические характеристики композита.

Компонентами композиционного материала являются следующие материалы:

– матрица: эпоксидная смола марки ЭД-20 с отвердителем ЭТАЛ-23Х;

– наполнитель: стеклоткань.

Механические характеристики указанных компонентов представлены в таблице 1.

Таблица 1

Механические характеристики матрицы и наполнителя изготовленных образцов

|

Компонент |

Модуль упругости E , ГПа |

Относительное удлинение при разрыве 3 , % |

Предел прочности ст , МПа |

|

Стеклоткань |

77,67 |

4,8 |

4330 |

|

Отвержденная эпоксидная смола ЭД-20 |

3,78 |

2,1 |

80 |

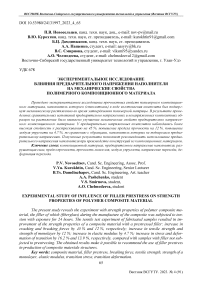

Из указанных материалов были изготовлены две пластины размерами 300 x 100 x 0,8 мм, каждая из которых состояла из двух слоев стеклоткани, пропитанных эпоксидной смолой. В ходе затвердевания одной пластины стеклоткань натягивалась в продольном направлении силой FnH = 10787 Н, у второй пластины стеклоткань была уложена без натяжения. При этом пластины прессовались домкратом с силой F n p = 14710 Н и выдерживались под давлением в течение 24 ч при комнатной температуре.

Рисунок 1 – Схема изготовления пластины с натянутым наполнителем: F пн – сила предварительного натяжения; F пр – сила прессования

Общая площадь поперечного сечения Aпл изготовленных пластин составляла 100 х 0 , 8 = 80 мм 2 . Объемные доли стеклоткани и смолы в композите, исходя из масс компонентов и их плотностей, составили соответственно VB = 0 , 68 (стеклоткань) и Г м = 0 , 32 (смола). Площади поперечного сечения компонентов в пластинах:

А м пл = 25,5 мм2;

А в пл = 54,4 мм2

составляют такие же доли от общей площади поперечного сечения пластин Aпл .

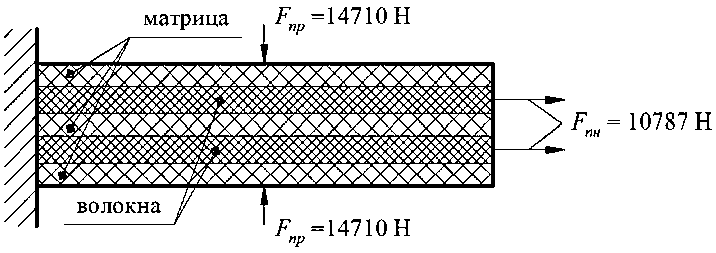

Далее пластины разрезались на полосы шириной 15 мм, а на их концы наклеивались накладки. Образцы подготавливались для испытаний на растяжение в соответствии с ГОСТ Р 56785-2015 «Композиты полимерные. Метод испытания на растяжение плоских образцов». Было изготовлено пять образцов из пластины с предварительно напряженным наполнителем и шесть – из пластины с ненапряженным наполнителем.

Рисунок 2 – Образец с накладками для испытаний (размеры даны в миллиметрах) ( a - длина рабочей зоны образца)

Изготовленные образцы подвергались испытанию на растяжение на разрывной машине ИР 5057-50.

В ходе испытания захваты разрывной машины удалялись друг от друга со скоростью 0,5 мм/мин. Для предотвращения выскальзывания образца из зажимов под его концы подкладывалась наждачная бумага.

Рисунок 3 – Проведение испытания на растяжение

Площадь поперечного сечения изготовленных образцов в рабочей зоне составила:

Аобр = 15 мм х 0,8 мм =12 мм . (1)

Площади поперечных сечений матрицы и волокон пластин и образцов

A м обр = 3,84 мм2 и A в обр = 8,16 мм2 пропорциональны их объемным долям в композите.

Результаты исследования и их обсуждение

При испытании изготовленных из пластин образцов на растяжение, сначала возникали трещины в матрице образцов (определялось по треску, соответствующую растягивающую силу обозначим Fтрещ ), а затем образцы разрушались (обозначим соответствующую силу F ) разр ).

Результаты испытаний представлены в таблице 2. Три изготовленных образца (образец № 4 - с предварительным напряжением наполнителя, образцы № 1 и 3 - без предварительного напряжения наполнителя) имели производственные дефекты в виде непроклеев, вследствие чего между слоями стеклоткани возникли воздушные включения, что снизило прочностные свойства указанных образцов. Данные образцы были признаны бракованными, и результаты, полученные при их испытаниях, не учитывались в дальнейших расчетах.

Необходимо отметить, что количество проведенных экспериментов не может свидетельствовать об их достаточности, но для большого количества экспериментов нужны большие затраты, что возможно лишь в рамках большой исследовательской работы (гранта).

Таблица 2

Результаты испытаний на растяжение изготовленных образцов

(средние арифметические значения подсчитаны без учета бракованных образцов)

|

Образцы с предварительным напряжением наполнителя |

Образцы без предварительного напряжения наполнителя |

||||

|

№ образца |

сила возникнове ния трещин „ Н трещ пн , |

сила разрушения F Н разр пн , |

№ образца |

сила возникновения трещин Н трещ нн , |

сила разрушения F Н разр нн , |

|

1 |

1310 |

2030 |

1 (брак) |

1050 |

1145 |

|

2 |

1675 |

2535 |

2 |

1255 |

2375 |

|

3 |

1560 |

3005 |

3 (брак) |

435 |

790 |

|

4 (брак) |

1340 |

1535 |

4 |

985 |

2120 |

|

5 |

1420 |

2290 |

5 |

1025 |

2170 |

|

– |

– |

– |

6 |

845 |

2110 |

|

Среднее значение |

1490±154 |

2465±211 |

Среднее значение |

1027±113 |

2194±91 |

Доверительные интервалы определялись как среднеквадратичные отклонения.

Сила трещинообразования предварительно напряженных образцов на 45 % больше силы трещинообразования ненапряженных образцов:

Fтрещ пн = 1490 Н = 145 ,

Fтрещ нн 1027 Н где Fтрещ пн – среднее арифметическое значение силы возникновения трещин в образцах с предварительным напряжением наполнителя (волокон стеклоткани); Fтрещ нн – то же в образцах без предварительного напряжения наполнителя.

Для разрушения предварительно напряженных образцов требовалась бóльшая сила, чем для разрушения непреднапряженных образцов на 12 %:

Fразр пн = 2465Н = 112 == , ,

разр нн где Fразр пн – среднее арифметическое значение силы разрушения образцов с преднапряжен-ным наполнителем; Fразр нн – то же для образцов без предварительного напряжения напол- нителя.

Соотношение нормальных сил, возникающих в волокнах и матрице композита при его растяжении, определялось отношением произведений модуля упругости и площади сечения:

Nв обр Eв ⋅ Aвобр 77 , 67 ⋅ 109Па ⋅ 8 , 16 ⋅ 10 - 6м2

N л Е -А л мобр м мобр

3 , 78 ⋅ 109Па ⋅ 3 , 84 ⋅ 10 - 6м2

= 43 , 66

.

где N в и N м – нормальные силы соответственно волокон и матрицы; E в и E м – модуль упругости соответственно волокон и матрицы; A в и A м – площадь сечения соответственно волокон и матрицы.

Таким образом, при растяжении композита N в обр = 43 , 66 ⋅ N м обр , нормальная сила в волокнах превышает нормальную силу в матрице в 43,66 раза.

Далее рассчитали основные механические характеристики: пределы прочности волокон и матрицы, абсолютные и относительные удлинения и модуль упругости образцов при их испытании на растяжение в соответствии с формулами [8].

В таблице 3 представлены рассчитанные значения предела прочности при растяжении матрицы и волокон изготовленных образцов.

Таблица 3

Предел прочности при растяжении матрицы и волокон изготовленных образцов

|

Образцы с предварительным напряжением волокон |

Образцы без предварительного напряжения волокон |

||||

|

№ образца |

предел прочности волокон σ пВн , МПа |

предел прочности матрицы М σ пн , МПа |

№ образца |

предел прочности волокон σ В , МПа нн |

предел прочности матрицы М σ , МПа нн |

|

1 |

169 |

85 |

1 (брак) |

– |

– |

|

2 |

211 |

106 |

2 |

198 |

99 |

|

3 |

250 |

125 |

3 (брак) |

– |

– |

|

4 (брак) |

– |

– |

4 |

177 |

88 |

|

5 |

191 |

95 |

5 |

181 |

90 |

|

– |

– |

– |

6 |

176 |

88 |

|

Среднее значение |

205±25 |

103±13 |

Среднее значение |

183±7,5 |

91±4 |

Пределы прочности, при которых были разрушены волокна композита, значительно меньше заявленных производителем пределов прочности, так как при разрушении эпоксидной матрицы образуются трещины, которые многократно увеличивают концентрацию напряжений на отдельных волокнах, что приводит к их разрыву.

Отношения напряжений в матрице и волокнах растягиваемых, предварительно напряженных и ненапряженных образцов при возникновении трещин:

σ м обр пн трещ σ м обр нн трещ

8 , 69 - 10 6 Па = ^ вобр пн трещ = 178 ⋅ 106Па

6 ⋅ 10 Па σ в обр нн трещ 123 ⋅ 106 Па

Напряжения трещинообразования в матрице и волокнах преднапряженных образцов на 45 % превышали таковые в непреднапряженных образцах.

У преднапряженных образцов предел прочности композита превышает таковой у не-преднапряженных образцов на 12 %:

^ = 205 = 1 , 12.

σ В 183

нн

В таблице 4 представлены полученные значения абсолютного и относительного удлинения рабочих зон изготовленных образцов при их разрушении.

Таблица 4

Абсолютное и относительное удлинения рабочих зон изготовленных образцов при их разрушении

|

Образцы с предварительным напряжением наполнителя |

Образцы без предварительного напряжения наполнителя |

||||

|

№ образца |

абсолютное удлинение пн , мм разр , |

относительное удлинение 5 , % |

№ образца |

абсолютное удлинение нн , мм разр , |

относительное удлинение 5 , % |

|

1 |

3,31 |

2,36 |

1 (брак) |

– |

– |

|

2 |

4,86 |

3,47 |

2 |

4,87 |

3,48 |

|

3 |

4,94 |

3,53 |

3 (брак) |

– |

– |

|

4 (брак) |

– |

– |

4 |

4,21 |

3,01 |

|

5 |

3,83 |

2,74 |

5 |

4,32 |

3,09 |

|

– |

– |

– |

6 |

3,3 |

2,36 |

|

Среднее значение |

4,235± 0,665 |

3,025± 0,475 |

Среднее значение |

4,17± 0,44 |

2,98± 0,31 |

Среднее арифметическое значение относительного удлинения при разрушении пред-напряженных образцов превысило таковое у непреднапряженных образцов на 1,6 %.

В таблице 5 представлены полученные значения модуля упругости при растяжении изготовленных образцов, соответствующие приращения деформации образцов и удлинения их рабочей зоны.

По результатам эксперимента приращение напряжения, соответствующее упругому участку нагружения Δσ , было выбрано равным 10,42 МПа.

Таблица 5

Абсолютное, относительное удлинение и модуль упругости образцов

|

Образцы с предварительным напряжением наполнителя |

Образцы без предварительного напряжения наполнителя |

||||||

|

№ образца |

А А ст , мм |

Ле , мм/ мм |

E, ГПа |

№ образца |

Д ' д ст , мм |

Ле , мм/мм |

E, ГПа |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1 |

0,14 |

1 ⋅ 10 - 3 |

10,42 |

1 (брак) |

– |

– |

– |

|

2 |

0,13 |

9 , 3 - 10 - 4 |

11,22 |

2 |

0,16 |

1 , 14 - 10 - 3 |

9,11 |

Продолжение таблицы 5

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

3 |

0,15 |

1 О7 - 10 Т 3 |

9,72 |

3 (брак) |

– |

– |

– |

|

4 (брак) |

– |

– |

– |

4 |

0,16 |

1 , 14 - 10 - 3 |

9,11 |

|

5 |

0,14 |

1 ⋅ 10 - 3 |

10,42 |

5 |

0,14 |

1 ⋅ 10 - 3 |

10,42 |

|

– |

– |

– |

– |

6 |

0,13 |

9,28 - 10"4 |

11,22 |

|

Среднее значение |

0,14± 0,01 |

1,052‧10-3 ± 0,036 |

10,445± 0,385 |

Среднее значение |

0,1475 ±0,0125 |

1,052‧10-3 ± 0,088 |

9,965 ±0,855 |

Среднее значение модуля упругости преднапряженных образцов превысило таковое у непреднапряженных образцов на 4,7.

Сравним полученные в ходе настоящего исследования результаты с результатами предыдущего исследования [1], в котором наполнителем композиционного материала являлась углеткань (табл. 6).

Таблица 6

Сравнение результатов настоящего исследования с результатами исследования [1] (приведены средние арифметические значения)

|

Тип образцов |

Сила возникновения трещин в матрице образцов Р трещ , Н |

Сила разрушения образцов F pa3p , Н |

||

|

в настоящем исследовании |

в исследовании [4] |

в настоящем исследовании |

в исследовании [4] |

|

|

Преднапряженные |

1490 |

2682 |

2465 |

3435 |

|

Непреднапряженные |

1027 |

1226 |

2194 |

2619 |

Сила, вызывающая трещинообразование преднапряженных образцов из композита, со стеклотканью была больше на 45 % , а с углетканью - на 119 % . Разрушающая сила пред-напряженных образцов из композита со стеклотканью была больше на 12 % , а с углетканью [1] – на 31 % . Модуль упругости и предел прочности углеткани почти в 3 раза был больше, чем у стеклоткани. Отсюда следует вывод: чем выше исходные механические характеристики наполнителя (волокон), тем больший эффект приносит его предварительное напряжение.

Заключение

При изготовлении композита натянутые и затвердевшие в направлении приложения нагрузки волокна показали более высокие механические характеристики.

Напряжения при нагружении предварительно напряженного композита более равномерно распределены между волокнами, у непреднапряженных же композитов возникает перегрузка отдельных волокон, что приводит к их преждевременному разрушению.

Это привело к увеличению предела прочности преднапряженных образцов в среднем на 12 % по сравнению с непреднапряженными; относительное удлинение при разрушении у преднапряженных образцов повысилось на 1 , 6 % ; модуль упругости образцов при предварительном напряжении наполнителя повысился в среднем на 4 , 7 % .

Растягивающие напряжения волокон вызывали сжимающие напряжения матрицы, поэтому растрескивание в преднапряженных образцах начиналось в среднем при на 45 % больших напряжениях, чем в непреднапряженных.

Существенное значение имеют механические свойства волокна, чем выше предел прочности и модуль упругости, тем большее влияние оказывает предварительное напряжение. Это подтверждают исследования, проведенные другими учеными [9–15].

Таким образом, можно сделать вывод, что предварительное напряжение наполнителя повышает прочностные свойства композиционных материалов и может быть рекомендовано к внедрению при производстве композитных конструкций.

Предметом дальнейших исследований будут определение оптимальной силы предварительного натяжения наполнителя Fпн и разработка технологии изготовления сложных конструкций из композиционных материалов с предварительным натяжением их наполнителя.

Работа выполнена в рамках программы «Приоритет-2030» ФГБОУ ВО ИРНИТУ «i.DIT».

Список литературы Экспериментальное исследование влияния предварительного напряжения наполнителя на механические свойства полимерного композиционного материала

- Бохоева Л.А., Новосельцев П.В., Хатунов А.В. Исследование предварительно напряженных композиционных материалов // Проблемы механики современных машин: материалы VIII Междунар. конф. – Улан-Удэ: Изд-во ВСГУТУ, 2022. – С. 214217.

- Novoseltsev P.V., Ivanov Yu.N., Sturov A.A. Study of Prestressed Composite Materials // Collection of articles of International Conference on Education and Research at University and Industrial Development (ICERUID) October 27, 2022. Ulaanbaatar, Mongolia

- Бохоева Л.А., Курохтин В.Ю., Филиппова К.А. Испытание изделий авиационной техники с применением нового программного обеспечения для сбора, обработки данных и построения текущего состояния деформированного изделия // Вестник ВСГУТУ. – 2015. – № 4 (55). – С. 20‒25.

- Бохоева Л.А., Курохтин В.Ю., Чермошенцева А.С. и др. Моделирование и технология изготовления конструкций авиационной техники из композиционных материалов // Вестник ВСГУТУ. – 2013. – № 2 (41). – С. 12‒18.

- Бохоева Л.А., Перевалов А.В., Чермошенцева А.С. и др. Разработка стендов для ресурсных испытаний изделий авиационной и другой техники // Вестник ВСГУТУ. – 2013. – № 6 (45). – С. 31‒35.

- Бохоева Л.А., Перевалов А.В., Чермошенцева А.С. и др. Экспериментальное определение характеристик сопротивления усталости изделий авиационной техники // Вестник ВСГУТУ. – 2013. – № 5 (44). – С. 46‒53.

- Соловьев В.Г., Коровяков В.Ф., Ларсен О.А. и др. Композиционные материалы в строительстве. – М.: Изд-во МИСИМГСУ, 2020. – 85 с.

- Феодосьев В.И. Сопротивление материалов. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2021. – 542 с.

- Mostafa N.H., Ismarrubie Z.N., Sapuan S.M. et al. Fibre prestressed composites: theoretical and numerical modelling of unidirectional and plain-weave fibre reinforcement forms // Composite Structures. – 2017. – Vol. 159. – P. 410–423.

- Abdullah O.A., Hassan A.K.F. Effect of prestress level on the strength of CFRP composite laminate // Journal of Mechanical Science and Technology. – 2016. – Vol. 30, N 11. – P. 51155123.

- Hinchcliffe S.A., Hess K.M., Srubar W.V. Experimental and theoretical investigation of prestressed natural fiber-reinforced polylactic acid (PLA) composite materials // Composites Part B: Engineering. – 2016. – Vol. 95. – P. 346–354.

- Hassan A., Abdullah O. New methodology for prestressing fiber composites // Universal Journal of Mechanical Engineering. – 2015. – Vol. 3. – P. 252–261.

- Graczykowski C., Orlowska A., Holnicki-Szulc J. Prestressed composite structures – modeling, manufacturing, design // Composite Structures. – 2016. – Vol. 151. – P. 172–182.

- Fancey K.S. Viscoelastically prestressed polymeric matrix composites: an overview // Journal of Reinforced Plastics and Composites. – 2016. – Vol. 35, N 17. – P. 1290–1301.

- Анчилоев Н.Н., Рогов В.Е. Физико-механические свойства композитных материалов на основе эпоксидных смол с наночастицами // Вестник ВСГУТУ. – 2019. – № 4 (75). – С. 101‒108.