Экспериментальное изучение структуры потоков в тарельчато-насадочных колонных экстракторах

Автор: Беренгартен М.Г., Козин Ю.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 2 (92), 2022 года.

Бесплатный доступ

Жидкостная экстракция является широко известным процессом разделения, который в течение многих лет широко используется в химической промышленности, например, при селективной очистке масляных фракций, при очистке сжиженных газов от сероводорода, при получении нефтехимических продуктов, при извлечении металлов, в ядерном синтезе, в пищевой и фармацевтической промышленности. Ведутся постоянные разработки по поиску технических решений по улучшению массообменных процессов. При сочетании применения тарелок и насадок в массообменной колонне возникает рассогласование потоков, что ухудшает гидродинамическую обстановку в разделительной колонне (экстракционной, ректификационной, и т.д.) и возникает большая трудность в стабильном ведении технологического процесса. Задачей исследования является изучение структуры потоков в экстракционной колонне на примере комбинирования тарелок и насадок, так как данные контактные устройства наиболее распространены в промышленности, но применяются, как правило, не в комбинации, а самостоятельно. Их комбинирование может дать дополнительный синергетический эффект. При эксперименте выявлено и графически показано возможность устранения рассогласования потоков и улучшения гидродинамической обстановки в экстракционной колонне путем ввода дополнительного потока в сечение колонны. Исследования будут полезны для разработки новых конструкций колонного оборудования, например, экстракционного. С целью расширения эксперимента на различных гидродинамических режимах предлагается выполнить моделирование эксперимента применением, например, программного пакета Solid Works 2020 и, в частности, одного из его дополнений - Flow Simulation.

Экстрактор, тарелки, насадки, гидродинамика, потоки

Короткий адрес: https://sciup.org/140296177

IDR: 140296177 | УДК: 640 | DOI: 10.20914/2310-1202-2022-2-228-233

Текст научной статьи Экспериментальное изучение структуры потоков в тарельчато-насадочных колонных экстракторах

Среди последних тенденций в развитии науки и техники наиболее четко прослеживается оптимизация ключевых параметров и характеристик изделий. В связи с этим уменьшаются массогабаритные параметры, стоимость, сложность изделий и увеличивается их надежность [1]. Аналогично активно ведется работа по интенсификации существующего оборудования, изделий.

Жидкостная экстракция является широко известным процессом разделения, который в течение многих лет широко используется

в химической промышленности, например, при селективной очистке масляных фракций, при очистке сжиженных газов от сероводорода, при получении нефтехимических продуктов, при извлечении металлов, в ядерном синтезе, в пищевой и фармацевтической промышленности [2]. Например, в нефтепереработке экстракция применяется в таких процессах, как выделение ароматических углеводородов (бензола, толуола, ксилолов) селективными растворителями ди-(три) – этиленгликолями, сульфоланом из стабильного катализата. В пищевой промышленности экстракция применяется при рафинации растительных масел.

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License

Предложено большое количество конструкций разнообразных экстракторов, однако в промышленности применяются лишь ограниченное число типов экстракционных аппаратов [3] с различными контактными устройствами.

В соответствие с классификацией контактные устройства подразделяют на тарельчатые, роторные и насадочные [4].

Техническая задача, решаемая учеными и изобретателями, – упрощение конструкции экстрактора, повышение интенсивности процессов диспергирования и увеличение скорости разделения фаз на каждой ступени. Упростить конструкцию экстрактора можно, например, за счет исключения подвижных частей и проведения процесса в стационарном режиме.

Технологические основы аппаратуры, используемой в массообменных процессах, направлены на развитие поверхности контакта фаз, достигаемым путем диспергирования одной из фаз, обеспечение упорядоченного движения фаз и их разделение так, чтобы унос одной фазы другой был минимален. Эти требования взаимно противоречивы, поскольку поверхность контакта фаз возрастает с уменьшением капель, но одновременно уменьшаются скорости их движения относительно сплошной фазы, вследствие чего понижается производительность и ухудшаются условия разделения фаз.

Ведутся постоянные разработки по поиску технических решений по улучшению массообменных процессов [5–7].

Конструктивные построения известных из уровня техники аналогичных контактных массообменных устройств направлены, как правило, на достижение такой задачи как повышение эффективности массообмена путем эффективного диспергирования и коалесценции дисперсной фазы, увеличения времени пребывания капель дисперсной фазы в аппарате.

В результатах внедрения в промышленность [8] массообменных контактных устройств указано, что при сочетании применения тарелок и насадок в ректификационной колонне возникает рассогласование потоков, что ухудшает гидродинамическую обстановку в ректификационной колонне и возникает большая трудность в стабильном ведении технологического процесса.

Важным в исследовании массообменных процессов и создании новых массообменных контактных устройств является исследование структуры потоков.

Актуальность экспериментального исследования структуры потоков в колонном оборудовании подтверждается аналогичными гидравлическими исследования другими исследователями [9,10].

Цель работы – изучение структуры потока дисперсной среды в экстракционной колонне на примере комбинирования тарелок и насадок, так как данные контактные устройства наиболее распространены в промышленности, но применяются, как правило, не в комбинации, а самостоятельно.

Комбинирование тарелок и насадок может дать дополнительный синергетический эффект. От правильной структуры потока дисперсной среды зависит эффективность массообмена. Под правильностью структуры следует понимать соответствие назначению контактного устройства в соответствующей зоне экстрактора.

Материалы и методы

Эксперимент для исследования структуры дисперсной среды проведен на прозрачной стеклянной колонне диаметром 60 мм. Внутренние контактные устройства – структурированная насадки и ситчатые тарелки. Для визуального исследования структуры потока в дисперсную среду на рисунке 1а добавлялась техническая вода. Для наглядности исследования в техническую воду добавлялся маркер (трассер).

(a) (b) (c)

Рисунок 1. Фото эксперимента по исследованию структуры потоков: (a) – эксперимент на насадке без подачи маркера, (b) – эксперимент на насадке с подачей маркера, (c) – эксперимент на тарелке + насадка с подачей маркера

Figure 1. Photo of an experiment to study the flow structure: (a) – an experiment on a nozzle without a marker feed, (b) – an experiment on a nozzle with a marker feed, (c) – an experiment on a plate + a nozzle with a marker feed

Эксперимент проводился в несколько стадий с целью сравнительного анализа орошения внутренних контактных устройств. На рисунке 1б видно, что на насадке происходит турбулизация потоков в колонне с обратным перемешиванием, байпасированием части потока, что соответствует основным недостаткам работы насадок, описываемых в литературе и исследованиях. Принцип работы насадок – модель идеального перемешивания.

На рисунке 1c визуально наблюдается равномерное распределение потока на ситчатых тарелках, что соответствует модели идеального вытеснения.

Результаты и обсуждение

В работе [8] указано, что при частичной замене тарелок на насадку возникает задача согласования паровых и жидкостных нагрузок. Эксперимент показал аналогичную ситуацию, достаточное количество орошения на тарелку не обеспечивает необходимое количество орошения при последующем, расположенном ниже насадке. Для решения данной задачи предлагается дополнить колонну дополнительным штуцером подачи орошения в зону между тарелкой и насадкой. Дополнительное количество подаваемого орошение обеспечит качественное орошение насадки и эффективный массообмен.

В работах исследователей [11, 12] также выявлено необходимость достаточного количества орошения на насадку.

Движение потока наглядно представлено и наблюдается с помощью индикатора (трассера, метки) – вещества, легко определяемого химическим анализом; краски (при данном эксперименте); порции подогретого потока и т. п. При этом трассер по своим гидродинамическим характеристикам (плотности, вязкости и т. п.) во избежание возмущения основного потока должен быть близок к нему, а ввод трассера не должен сколько-нибудь заметно влиять на движение самого потока. Ввод трассера в рабочую зону осуществляют преимущественно в двух вариантах и графически рассмотрен на рисунок 2:

б

Рисунок 2. Движение потока с трассером по рабочей зоне в режиме идеального вытеснения при его ступенчатом (a) и импульсном (b) вводе

Figure 2. The flow movement with the tracer through the working area in the ideal displacement mode with its stepwise (a) and pulse (b) input

Пометим трассером в начальный момент времени τ = 0 весь объем вещества V в рабочей зоне, а с момента τ ≥ 0 станем подавать в нее постоянный (w, V = const) поток без трассера. Тогда области меченого и немеченого потоков при их движении в режиме идеального вытеснения (ИВ) будут четко разделены, граница между ними (фронт) окажется плоской и резко очерченной (рисунок 2а). Эта граница в режиме ИВ будет перемещаться с постоянной скоростью w (на рисунок 2а – слева направо); в момент времени τ она займет положение L = wτ. К моменту времени τив все меченые элементы покинут рабочую зону (L = Wτив) – рабочая зона будет свободна от трассера. Описанный способ подачи трассера в рабочую зону называют ступенчатым.

Пусть в рабочую зону идет немеченый поток. В момент времени τ = 0 на вход в рабочей зоны подадим небольшое (в форме короткого импульса) количество трассера. Эта узкая полоска (на рисунок 2б – заштрихована) будет в режиме идеального вытеснения, не размываясь, перемещаться слева направо со скоростью w, так что к моменту времени τ она займет положение l = wt, а к моменту времени τив окажется на выходе из рабочей зоны L = wτив. Описанный способ подачи трассера в рабочую зону называют импульсным.

Можно применить и другие варианты ввода трассера. Среди них нередко выбирают какую-нибудь периодическую форму его подачи, например, типа прямоугольной волны или синусоиды. В этих случаях (как и при ступенчатом и импульсном вводах) результаты опыта достаточно просто интерпретируются математически, причем в основе интерпретации – не столько величина сигнала (амплитуда), сколько сдвиг по фазе; это удобно, поскольку не требуется предварительной тарировки приборов.

Эксперимент для установления структуры потока проведен в "холодном" модельном аппарате, т. е. в отсутствие тепло- или массообменного процесса либо химической реакции, являющихся действительной целью промышленного химико-технологического процесса. Из эксперимента видно нарушение гидродинамической обстановки в колонне (рисунок 1c), где при достаточности орошения на тарелки, его количество недостаточно при достижении насадки. Известно, что насадки требуют большего орошение для массообмена. Соответственно, для улучшения орошения на насадке предлагается дополнительная подача орошения в зону между тарелкой и насадкой.

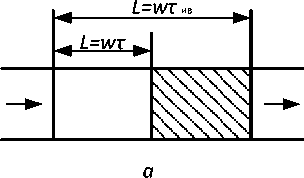

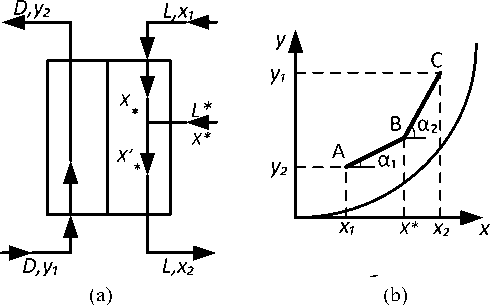

Дополнительную подачу орошения в зону между тарелкой и насадкой можно проиллюстрировать построением рабочих линий для модели процессов с подводом потока какой-нибудь фазы в произвольное сечение аппарата [13].

Пусть поток L* фазы "x" с концентрацией x* подается в некоторое промежуточное сечение аппарата (рисунок 3а). Здесь возможны два случая: в сечении аппарата та же концентрация x⁎, что и в подводимом потоке (x*); в сечении иная концентрация, x⁎≠ x *. В первом случае (рисунок 3б) подход к построению рабочей линии следующий: до точки подвода (верхней части аппарата отвечает отрезок рабочей линии АВ на нижней диаграмме у – x) наклон рабочей линии соответствует отношению L/D (это меньший угол α1); после этой точки рабочая линия (отрезок ВС) пойдет под большим углом α2 – соответственно увеличившейся величине дроби

(L + L *) / D. Абсцисса точки излома характеризуется концентрацией x*= x⁎ = хʹ⁎.

Во втором случае (рисунок 3c) остаются справедливыми все рассуждения относительно наклонов рабочих линий – отрезки АВ и CD. Однако x*≠ x⁎, поэтому в сечении подпитки потоком L* наблюдается разрыв ВС рабочих линий – он отвечает смешению (по правилу рычага) потоков фазы "x": L и L*. При этом концентрации x⁎ и хʹ⁎ являются сопряженными с одной и той же промежуточной концентрацией вещества в фазе "у" в сечении дополнительного орошения.

Рисунок 3. Подвод дополнительного потока в промежуточное сечение колонны (а) – схема процесса; (b), (c) – рабочие линии)

Figure 3. Extra stream injection to the tower intermediate shell (a – process diagram, b, c – working lines)

Концентрация вещества в дополнительном потоке (x*) может оказаться весьма высокой, и тогда при достаточно больших значениях L • (точнее – отношения L*/L) точка смеси может оказаться правее (ниже) линии равновесия. Принятое направление массопереноса (рассматривается перенос вещества из фазы "у" в фазу "х'') запрещает такое положение рабочей линии. Аналогичный подход позволяет установить положения рабочих линий для различных технологических ситуаций: отвод или подвод в промежуточное сечение аппарата фазы "у" или обеих фаз; отвод или дополнительное питание какой-либо из фаз в нескольких точках; те же ситуации, но при переносе вещества из фазы "х'' в фазу "у" и т. д.

Таким образом, реализация важнейшей цели многих химико-технологических процессов (интенсификация и оптимизация массообменных процессов) с неизбежностью приводит к необходимости анализа гидродинамической обстановки в аппаратуре – для выявления возникающих при этом эффектов, воздействия на них и учета их при создании эффективных контактных аппаратов [14–18]. Иначе говоря, надо изучать структуру потоков в рабочей зоне аппарата, где происходят обратное смешение, поперечный и продольный переносы вещества, количества движения [19–21].

Заключение

-

1 . В результате проведения эксперимента выявлено рассогласование (разрыв) потоков в колонне. Для согласования потоков предложена дополнительная подача орошения на насадку.

-

2 . Исследования будут полезны для разработки новых конструкций колонного оборудования, например, экстракционного.

-

3 . С целью расширения эксперимента на различных гидродинамических режимах предлагается выполнить моделирование эксперимента применением, например, программного пакета Solid Works 2020 и, в частности, одного из его дополнений – Flow Simulation.

Список литературы Экспериментальное изучение структуры потоков в тарельчато-насадочных колонных экстракторах

- Кайгородов С.Ю., Шапошков А.А., Цветков И.В. Экспериментальное исследование характеристик вихревых диодов. // Химическое и нефтегазовое машиностроение. 2021. № 3. С. 26-28

- Rahbar A., Azizi Z., Bahmanyar H., Moosavian M.A. Prediction of enhancement factor for mass transfer coefficient in regular packed liquid-liquid extraction columns // The Canadian Journal of Chemical Engineering. 2011. № 89. Р. 508-519.

- Плановский А.Н., Рамм В.М., Каган С.З. Процессы и аппараты химической технологии. М.: Химия, 1968. 848 с.

- Капустин В.М., Рудин М.Г. Химия и технология переработки нефти. М.: Химия, 2013. 496 с.

- Войнов Н.А., Земцов Д.А., Богаткова В.А., Дерягина Н.В. Вихревая тарелка для адиабатической неадиабатической ректификации. // Химическое и нефтегазовое машиностроение. 2021. № 3. С. 23-26.

- Авторское свидетельство № 810252, SU, B01D 53/20, B01D 3/32. Тарельчато-насадочная колонна / Герцовский В.А., Чернышев В.И., Куксо В.М., Кутергин В.Р. и др. № 2162964; Заявл. 11.08.1975; Опубл. 07.03.1981.

- Пат. № 2371230, B01D 11/04. Экстрактор колонного типа / Теляшев Г.Г., Арсланов Ф.А., Теляшев Э.Г., Сахаров И.В. № 2007144097/15; Заявл. 19.11.2007; Опубл. 27.05.2009, Бюл. № 15.

- Марешова Л.А., Богатых К.Ф., Рольник Л.З., Ягафарова Г.Г. Реультаты внедрения в промышленность разработки по регулярным перекрестноточным насадкам учеными Уфимского государственного нефтяного технического университета. // Нефтегазовое дело. 2007.С. 1-11.

- Коровин П.И., Лагуткин М.Г. Исследование гидравлического сопротивления и тепломассообменных характеристик призматической насадки при различных способах ее укладки. // Химическое и нефтегазовое машиностроение. 2021. № 1. С. 25-28.

- Лесной Д.В., Чуракова С.К. Исследование гидродинамических характеристик орошаемых перекрестноточных насадочных блоков различных конструкций. // Химическое и нефтегазовое машиностроение. 2021. № 1.С. 28-31.

- Мадышев И.Н., Дмитриева О.С., Маясова А.О., Дмитриев А.В. Оценка диапазона устойчивой и эффективной работы колонных массообменных аппаратов со струйно-пленочными контактными устройствами. // Химическое и нефтегазовое машиностроение. 2021. № 2. С. 27-30.

- Гогогин И.И., Сосунов В.И. Режимы захлебывания дистилляционной колонны со структурированными насадками. // Химическое и нефтегазовое машиностроение. 2021. № 2. С. 10-14.

- Айнштейн В.Г., Захаров М.К., Носов Г.А. и др. Процессы и аппараты химической технологии. Общий курс. М.: БИНОМ. Лаборатория знаний, 2014. 1758 с.

- Weber B., Meyer C., Jupke A. Performance Map for the Design of Liquid-Liquid Extraction Columns // Chemie Ingenieur Technik. 2019."V. 91. №. 11. P. 1674-1680. doi: 10.1002/cite.201900057

- Weber B., Schneider M., Görtz J., Jupke A. Compartment model for liquid-liquid extraction columns // Solvent Extraction and Ion Exchange. 2020. V. 38. №. 1. P. 66-87. doi: 10.1080/07366299.2019.1691137

- Kampwerth J., Roth D., Polte L., Jupke A. Model-Based Simultaneous Solvent Screening and Column Design Based on a Holistic Consideration of Extraction and Solvent Recovery // Industrial & engineering chemistry research. 2022. V. 61. №. 9. P. 3374-3382. doi: 10.1021/acs.iecr.lc03312

- Sovilj M.N., Nikolovski B.G., Spasojevic M.B. Hydrodynamics in spray and packed liquid-liquid extraction columns: A review // Macedonian Journal of Chemistry and Chemical Engineering. 2019. V. 38. №. 2. P. 267-282. doi: 10.20450/mjcce.2019.1519

- Пат. № 2752313, RU, B01D 11/04. Экстракционная установка с барботажным экстрактором / Алиматов Б., Каримов И.Т., Садуллаев Х.М., Хурсанов Б.Ж. № 2020127625;"3аявл. 18.08.2020; Опубл. 26.07.2021, Бюл. № 21.

- Amani P., Amani M., Ahmadi G., Mahian O. et al. A critical review on the use of nanoparticles in liquid-liquid extraction // Chemical Engineering Science. 2018. V. 183. P. 148-176. doi: 10.1016/j.ces.2018.03.001

- Roshdi S., Kasiri N., Rahbar-Kelishami A. VOF simulation of single rising drops in three liquid-liquid extraction systems using CSF and CSS interfacial force models // Brazilian Journal of Chemical Engineering. 2018. V. 35. P. 1315-1331. doi: 10.1590/0104-6632.20180354s20170609

- Tan B., Wang B., Chang C., Wang Y. et al. Hydrodynamic Behavior Analysis of Agitated-Pulsed Column by CFD-PBM // Solvent Extraction and Ion Exchange. 2021. P. 1-22. doi: 10.1080/07366299.2021.2004660