Экспериментальное обоснование режимов работы конвективно-инфракрасной сушки стеблевой массы масличного льна

Автор: Алтухова И.Н., Новиков Э.В., Шевалдин Д.М., Безбабченко А.В., Королева Е.Н.

Рубрика: Общее земледелие, растениеводство

Статья в выпуске: 1 (181), 2020 года.

Бесплатный доступ

Важным этапом подготовки стеблевой массы масличного льна к первичной переработке является ее сушка. Цель настоящих исследования -научное обоснование параметров и режимов процесса сушки спутанной стеблевой массы масличного льна при продольном движении нагретого воздуха в сушильной машине, работающей по конвективному и конвективно-инфракрасному способу. Исследования проводили на экспериментальной установке. По результатам исследований впервые научно обоснованы параметры и режимы работы конвективной и комбинированной сушки стеблевой массы масличного льна, определено время сушки, которое от влажности 30 % до 14 % составляет 2,5-3,4 минуты при расходе агента сушки 2200-3100 м3/ч, его скорости 4-6 м/с, температуре 63-70оС и относительной влажности 8889 %. Для уменьшения времени сушки слоя масличного льна в виде спутанной массы в рассматриваемом способе необходимо устанавливать скорость и расход нагретого воздуха не менее 6 м/с и 3100 м3/ч соответственно...

Масличный лен, спутанная стеблевая масса, агент сушки, время сушки, расход и скорость агента сушки, параметры и режимы работы, конвективная и конвективно-инфракрасная сушка

Короткий адрес: https://sciup.org/142223413

IDR: 142223413 | УДК: 677.027: | DOI: 10.25230/2412-608X-2020-1-181-88-93

Текст научной статьи Экспериментальное обоснование режимов работы конвективно-инфракрасной сушки стеблевой массы масличного льна

Введение. В настоящее время актуальна переработка спутанной стеблевой массы масличного льна. Это связано с тем, что лен масличный производят как в южных, так и в северных регионах во многих странах мира [1], в т.ч. в России на более чем в 800 тыс. га в 40 регионах. Развивается первичная и глубокая переработка масличного льна в виде спутанной стеблевой массы в короткое волокно [2]. Волокно из него пригодно для изготовления экологически чистых утеплителей взамен стекловолокна, санитарно-гигиенических изделий, нетканых и композиционных материалов, древесная часть используется в качестве мульчи, топлива, на текстильное целлюлозное волокно и т.д. [1; 2].

Важным этапом подготовки стеблевой массы льна к первичной переработке является сушка. В работах [3; 4; 5; 6] отмечено, что наиболее перспективным способом продувки льнотресты в процессе сушки является продольный способ (вдоль стеблей), поэтому ранее разработана энергосберегающая технология сушки для тресты льна-долгунца (целых стеблей), работающая по конвективному и конвективно-инфракрасному способам сушки [7; 8; 9], исследования которых на целых параллелизованных стеблях проводились в работах [7; 8]. Аналитический обзор сушильных технологий для спутанной стеблевой массы масличного льна показал, что процесс сушки на указанном льносырье практически не изучался.

Цель исследования. Научное обоснование параметров и режимов процесса сушки спутанной стеблевой массы масличного льна при продольном движении агента сушки в сушильной камере и при конструктивном исполнении установки описанной в работах [7; 8; 9].

Для достижения поставленной цели необходимо провести экспериментальные исследования процесса сушки стеблевой массы масличного льна, тем самым заложить начало новым научным исследованиям.

Методика проведение эксперимента. Для экспериментов взята стеблевая масса масличного льна из одного льносеющего региона России с характеристиками, представленными в таблице 1.

Таблица 1

Значения характеристик стеблевой массы льна масличного

|

Характеристика |

Значение |

|

1. Средняя длина поломанных стеблей, мм минимальная максимальная |

155 37 310 |

|

2. Содержание волокна в исходной массе, % |

29 |

|

3. Отделяемость, ед. |

7 |

|

4. Максимальная прочность волокна в стеблях (разрывная нагрузка), кгс |

0 * |

|

5. Средняя массодлина волокна в тресте, мм |

127,1 |

|

6. Средневзвешенная линейная плотность волокна в тресте, текс |

9,9 |

|

7. Массовая доля костры в тресте, % |

71 |

|

Примечание: * после промина навесок тресты в лабораторной мялке ЛМ-3 (в соответствии с ГОСТ) целостность волокна, содержащегося в тресте, была полностью нарушена, что сделало невозможным определение прочности волокна в тресте. |

|

Исследования проводили на экспериментальной установке [10], вид сушильной камеры которой представлен на рисунке 1а. Установка прогревалась в течение 10–15 мин, затем в сушильную камеру загружалась увлажненная до влажности 33–36 % стеблевая масса мас- личного льна в виде слоя с плотностью 3 кг/м2 (рис. 1б, в, г).

Рисунок 1 – Виды сушильной камеры и стеблевой массы масличного льна: а – общий вид сушильной камеры с закрытой крышкой и ИК-нагревателями;

б – исходная спутанная стеблевая масса льна; в – стеблевая масса в сушильной камере (крышка камеры снята);

г – стеблевая масса в камере (вид сбоку)

Через каждые 2 мин сушки слой взвешивали и снова укладывали в камеру для дальнейшей сушки. Каждые 20 секунд с помощью жидкостных термометров фиксировались следующие температуры: агента сушки (t 1); отработанного воздуха (t 2); смеси наружного и рециркуляционного воздуха в камере смешивания (t см). Кроме того, аспирационным психрометром замеряли относительную влажность агента сушки. Сушку проводили в десятикратной повторности при начальной температуре воздуха 65 оС на различных режимах (различных скоростях и расходах агента сушки), а также при двух условиях: включении только трех электрокалориферов (3К); одновременном включении трех электрокалориферов и двух инфракрасных нагревателей (3К + 2ИК).

Достоверность проведенных опытов была удовлетворительной, т.к. относительная гарантийная ошибка опытов не превышала 10 % при 10-кратной повторности для каждого режима сушки.

Условия экспериментов представлены в таблице 2.

Таблица 2

Условия экспериментальных исследований сушки стеблевой массы масличного льна

|

Условия |

Номер режима |

Средняя скорость агента сушки в сушильной камере, м/с |

Расход агента сушки, м3/ч |

|

3К* (конвективная сушка) |

1 |

4,3 |

2200 |

|

2 |

4,8 |

2500 |

|

|

3 |

5,3 |

2800 |

|

|

4 |

5,8 |

3100 |

|

|

3К + 2ИК* (конвективноинфракрасная сушка) |

1 |

4,3 |

2200 |

|

2 |

4,8 |

2500 |

|

|

3 |

5,3 |

2800 |

|

|

4 |

5,8 |

3100 |

Примечание: *3К – три калорифера, 3К + 2ИК – три калорифера + два ИК- нагревателя

По результатам 80 опытных сушек строили 80 кривых сушки, а также графики изменения температур воздуха в процессе. Из этих зависимостей определяли время сушки (продолжительность процесса) при снижении влажности стеблевой массы от 30 % до 14 % и от 25 % до 14 %. Полученные значения обрабатывали статистически с определением: среднего арифметического, относительной гарантийной ошибки опытов (для определения достоверности опыта), абсолютной гарантийной ошибки (для построения доверительного интервала).

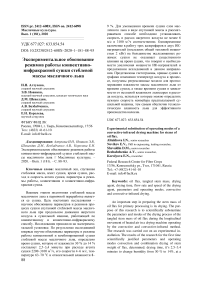

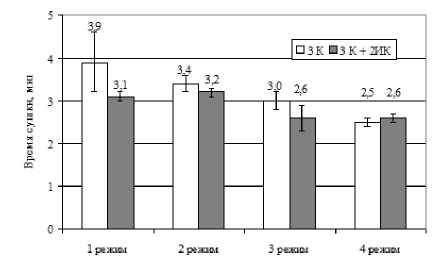

Результаты и обсуждение. Результаты исследований процесса сушки спутанной стеблевой массы масличного льна представлены на рисунках 2 и 3.

Результаты проведенных экспериментов показали, что:

-

- при конвективной и конвективноинфракрасной сушке тресты масличного льна в виде спутанной массы стеблей время процесса не превышает 4 мин при влажности льна от 30 % до 14 % и 3 мин при влажности от 25 % до 14 % (рис. 2);

-

- расход агента сушки в интервале 2200–2800 м3/ч при его скорости 4,3– 5,3 м/с не оказывает существенного влия-

ния на время конвективной сушки масличного льна, а увеличение расхода и скорости воздуха до 3100 м3/ч и 5,8 м/с приводит к существенному снижению времени процесса;

-

- на большинстве режимов сушки ИК-нагреватели суммарной мощностью 2 кВт не влияют на время сушки (рис. 2), однако при режиме 1, т.е. расходе воздуха не выше 2200 м3/ч, ИК-нагреватели оказывают существенное влияние на время сушки (рис. 2);

а

б

Рисунок 2 – Время сушки стеблевой массы масличного льна:

а – при влажности льна от 30 % до 14 %;

б – при влажности льна от 25 % до 14 %

-

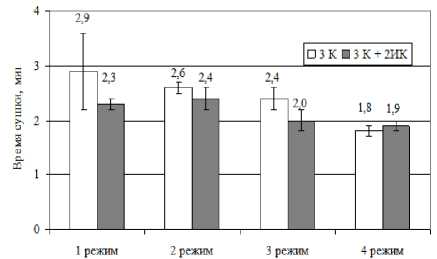

- характер изменения влажности масличного льна в процессе сушки имеет вид экспоненты (рис. 3а), при этом период прогрева материала отсутствует, это значит, что испарение влаги из льносырья начинается сразу же при поступлении ее под поток агента сушки;

-

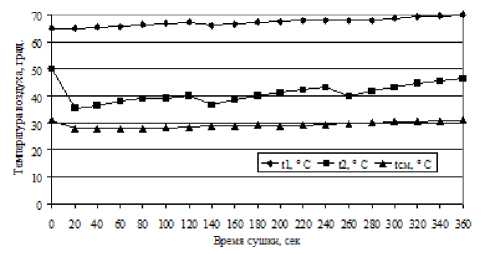

- температура агента сушки в процессе существенно не изменяется от значения 65 оС и только к концу сушки достигает 70 оС при относительной влажности 8–

-

9 %, температура отработанного воздуха существенно снижается в первые 20 сек (рис. 3б), а затем стабилизируется и в среднем составляет 41–42 оС, температура смеси воздуха в камере смешивания остается почти неизменной и в среднем составляет 29–31 оС.

а

б

Рисунок 3 – Типовая кривая сушки масличного льна и типовой график изменения температур воздуха в процессе: а – кривая сушки;

б – график изменения температур

Режимы сушки 1–4 (табл. 2) не влияют на время процесса (рис. 2а, б), что установлено статистически, поэтому по результатам всех кривых сушек получена одна обобщающая модель изменения влажности массы масличного льна от времени сушки для всех четырех исследуемых режимов:

W = 58,01e ’0,49k, (1)

где W – влажность льнотресты перед сушкой, %;

τ – время сушки, мин.

Модель (1) справедлива для температуры агента сушки 63–70 оС, его расхода 2200–3100 м3/ч, средней скорости продувки льнотресты в сушильной камере от 4 до 6 м/с, плотности загрузки льнотресты 3 кг/м2.

Далее, используя весь массив экспериментальных данных (из 80 опытных сушек), получили регрессионную зависимость, которая с высокой степенью точности отражает влияние начальной влажности льнотресты и расхода агента сушки на время процесса в минутах. Она построена в системе STATISTICA -6.0 и имеет следующий вид:

т = 1,744 + 0,155 W - 0,0012 Г , (2)

где W – начальная влажность льнотресты, %;

-

V – расход агента сушки, м3/ч.

-

2. Время сушки масличного льна от влажности 30 % до 14 % составляет 2,5– 3,4 мин при расходе агента сушки 2200– 3100 м3/ч, его скорости 4–6 м/с, температуре 63–70 оС и относительной влажности 8–9 %.

-

3. Для уменьшения времени сушки слоя масличного льна в виде спутанной

массы в рассматриваемом способе сушки необходимо устанавливать скорость нагретого воздуха не менее 6 м/с и расход не менее 3100 м3/ч, но не следует забывать, что дальнейшее увеличение скорости и расхода воздуха при неизменной площади сушильной камеры может создать перемещение слоя внутри сушильной камеры, что недопустимо, условия перемещения льносырья в сушильной камере необходимо исследовать дополнительно.

-

4. Одновременное включение в работу трех калориферов и двух ИК-нагревате-лей (последних общей тепловой мощностью 2 кВт) на большинстве исследованных режимах сушки не оказывает существенного влияния на время сушки, что говорит о необходимости увеличения мощности ИК-нагревателей и продолжении исследований в данном направлении.

Модель (2) справедлива для тех же значений температур, расходов и скоростей воздуха, что и зависимость (1).

Подробный анализ зависимости (2) в системе STATISTICA -6.0 показал, что ее коэффициент детерминации составляет 0,958, т.е. 95,8 % изменений она отражает, поэтому, используя модель (2), можно рассчитать время сушки, по значению которого устанавливают нужную скорость конвейера предполагаемой сушильной машины, тем самым, обеспечив технологическую влажность льна для эффективного производства волокна.

Выводы . 1. Впервые научно обоснованы параметры и режимы работы конвективной и комбинированной сушки стеблевой массы масличного льна, который в РФ возделывается на площади более 800 тыс. га.

Список литературы Экспериментальное обоснование режимов работы конвективно-инфракрасной сушки стеблевой массы масличного льна

- Лукомец В.М., Зеленцов С.В., Кривошлыков К.М. Перспективы и резервы расширения производства масличных культур в Российской Федерации // Масличные культуры. Науч.-тех. бюл. ВНИИМК. - 2015. - Вып. 4 (164). - С. 81-102.

- Новиков Э.В., Безбабченко А.В., Внуков В.Г., Пучков Е.М., Ковалев М.М. Льнозавод по переработке масличного льна в короткое волокно на основе разработанной линии для стеблевой массы // Инновационные разработки производства и переработки лубяных культур: материалы Междунар. науч.-практ. конф. - Тверь: Твер. гос. ун-т, 2016. - С. 236.

- Суметов В.А. Сушка и увлажнение лубоволокнистых материалов: учебник для вузов. - М.: Легкая индустрия, 1980. - 336 с.

- Васильев Ю.В. Разработка энергосберегающей машины и способа термовлажностной подготовки тресты льна к механической обработке // Мат-лы науч.-прак. конф., посвященной 80-летию ВНИИ льна. - Тверь, ВНИИЛ, 2010. - С. 365-367.

- Васильев Ю.В. Совершенствование технологии и оборудования для сушки стланцевой льняной тресты: автореф. дис.. канд. тех. наук / Юрий Витальевич Васильев. - Кострома, 2013. - С. 16.

- Безбабченко А.В., Чекренева Т.П., Новиков Э.В., Коновалов В.В. Технологические модули для сушки льносырья // Мат-лы Меж-дунар. науч.-практ. конф. ФГБНУ ВНИИМЛ "Инновационные разработки для производства льна" (14-15 мая 2015). ВНИИМЛ. -Тверь: Твер. гос. ун-т, 2015. - С. 208-215.

- Новиков Э.В., Алтухова И.Н., Безбабченко А.В. Исследование перспективного способа продувки стеблей льна-долгунца, реализованного в инновационной сушильной машине для льнозаводов // Вестник Ульяновской ГСХА. - 2018. - Вып. 4 (174). - С. 58-64.

- Алтухова И.Н., Новиков Э.В., Шевалдин Д.М., Безбабченко А.В. Обоснование режимов работы энергосберегающей сушильной машины для льнотресты в конвективном и инфракрасном потоке теплоносителя // Масличные культуры. - 2019. - Вып. 3 (179). - С. 74-78.

- Алтухова И.Н., Шевалдин Д.М., Безбабченко А.В. Экспериментальное обоснование режимов работы при конвективно-инфракрасной сушке тресты // Вестник УГСХА. -2019. - Вып. 3 (47). - С. 6-11.

- Безбабченко А.В., Новиков Э.В., Шевалдин Д.М., Коновалов В.В. Экспериментальная установка для изучения конвективной и инфракрасной сушки льносырья // Мат-лы междунар. науч.-практ. конф.: Инновационные разработки производства и переработки лубяных культур. - Тверь: Твер. гос. ун-т, 2016. - С. 270-278.