Экспериментальное определение увода оси отверстий при обработке зенкером с МНП

Автор: Дерябин Игорь Петрович, Токарев Артем Сергеевич, Лопатин Борис Александрович

Рубрика: Технология

Статья в выпуске: 1 т.20, 2020 года.

Бесплатный доступ

В данной статье рассматривается разработанная математическая модель, учитывающая погрешности заточки и сборки режущих лезвий инструмента - зенкера с многогранными неперетачиваемыми пластинами (МНП). Это позволяет определить фактические площади срезаемых сечений припуска каждым лезвием и рассчитать действующие на них силы резания. Равнодействующая сил резания приводит к поперечным смещениям оси инструмента во время обработки отверстия. Математическая модель дает возможность определять погрешности обработки отверстий (увод оси, разбивку и точность формы) зенкером с МНП. Для проверки адекватности математической модели проведены натурные эксперименты на заготовках из различных материалов. Разработана методика проведения натурного эксперимента. Выбраны рекомендуемые режимы резания и зенкер с тремя лезвиями. Обработка производилась на обрабатывающем центре ММ800 Fanuc. Используя современные средства автоматизации - систему Renishaw и аддитивные технологии с применением 3D-сканера Range Vision Spectrum, произведено измерение увода оси отверстия после обработки зенкером с МНП. Данное устройство позволяет получить требуемый результат в очень короткие сроки. Для замера увода оси отверстия был использован компактный датчик, позволяющий получить очень точные результаты. Подставив данные обработки детали в математическую модель, получили расчетные значения (теоретические) увода оси отверстия при обработке для опытных образцов. Произведено сравнение теоретических результатов и результатов проведения натурного эксперимента. Сравнив полученные теоретические результаты - результаты математической модели и результаты проведения натурного эксперимента, сделали вывод об адекватности разработанной математической модели и возможности применения ее в производстве технологами при разработке и компьютерной отладке технологических процессов.

Зенкер с мнп, математическая модель, натурный эксперимент, обработка отверстий

Короткий адрес: https://sciup.org/147233473

IDR: 147233473 | УДК: 621 | DOI: 10.14529/engin200107

Текст научной статьи Экспериментальное определение увода оси отверстий при обработке зенкером с МНП

Разработана математическая модель (1), которая учитывает фактические значения площадей срезаемых каждым лезвием сечений припуска Δ1, Δ2 и Δ3, возникающих из-за погрешностей заточки и сборки лезвий зенкера с многогранными неперетачиваемыми пластинами (МНП) [1, 2]. Это приводит к различным значениям сил резания, действующих на каждое лезвие, и к поперечным смещениям оси инструмента во время обработки отверстия. Следствием этого является разбивка (разница между диаметрами обработанного отверстия и инструмента) и увод оси отверстия [3–7]. Для проверки адекватности математической модели были проведены натурные и компьютерные эксперименты.

41 = (' pitu^zs : ^ • g + (tg(90 - ф1) • „1W _ 4^.

■ А2 = (P~" ~1"""" Z"^ • [ | + 1 + tgt^ - Ф 1 ) • (р2(Ф + 120 » ) -"~)]. (1)

A3 = ( . .^^ • [($ - ( 25 + т) + 1 ) + tg(V3 - ф2) • (р3(ф + 240 » ) - 2 ? )].

где Δ1, Δ2, Δ3 – площади сечения припуска срезаемых соответственно 1, 2 и 3-м лезвиями зенкера; ρ1(ψ), ρ2(ψ + 120°), ρ3(ψ + 240°) – радиус-векторы соответственно 1, 2 и 3-го лезвий зенкера;

ψ – текущий угол поворота зенкера вокруг своей оси; φ1, φ2, φ3 – главные углы в плане соответственно 1, 2 и 3-го лезвий зенкера с учетом погрешностей заточки или уст а новки лезвий; S – подача инструмента; d 0 – диаметр отверстия в заготовке.

Радиальные составляющие сил резания Р1, Р2 и Р3, действующие на каждое лезвие зенкера, определяются по зависимостям [8–11]:

Р1 = Δ1 К1, Р2 = Δ2 К2, Р3 = Δ3 К3, (2) где К1, К2 и К3 – коэффициенты пропорциональности сил резания площад я м срезаемых сечений, учитывающие свойства обрабатываемого и инструментального материалов, геометри ю режущей части инструмента и др. [12, 13].

Как показали исследования [1, 2], основной причиной возникновения увода оси отверстия являются осевые биения инструмента, возникающие от осевых колебаний ш пинделя с т анка. Это приводит к колебаниям подачи S , которая будет изменяться по следующей зависимост и

S = S0 ΔS cos(ψ), (3) где S0 – номинальное значение подачи инструмента; ΔS – амплитуда колебаний подачи или шпинделя станка.

Сравнение расчетных значений площадей срез а емых сечений (1) показало, что на разных лезвиях величина площадей Δ1, Δ2 и Δ3 может различаться до 25 раз. Следовательно, и силы резания (2) будут различаться во столько же раз.

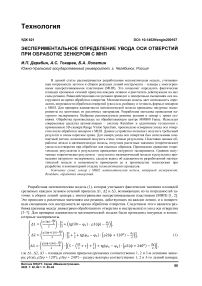

Поскольку Р1 ≠ Р2 ≠ Р3, то возникает результи р ующая сила Σ P, приводящая к поперечным смещениям зенкера, т. е. к уводу оси отверстия. Ре з ультирующая сила [14–19] определяется за каждый оборот инструмента по правилам сложения в екторов (рис. 1). Увод оси отверстия Δу определяется по формуле

ДУ = j , (4)

где j – жесткость инструмента.

Рис. 1. Сложение векторов сил резания

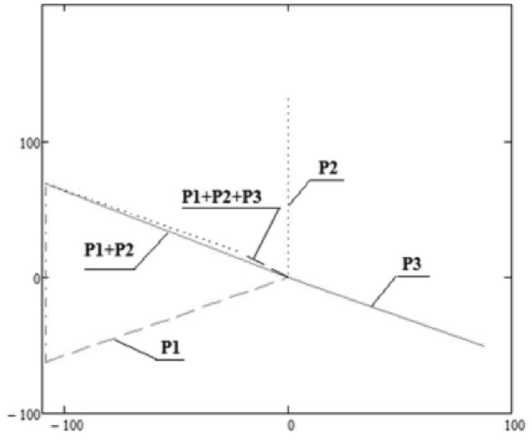

Для проведения экспериментов выбран трехлезвийный зенкер с МНП (рис. 2), обработка производилась на обрабатывающем центре ММ800 Fanuc [20]. Измерения обработанных де т алей производилось:

-

1) в системе Renishaw с т очностью позиционирования п о осям X, Y, Z – ± 0,005 мм, повторяемость X, Y, Z – ± 0,003 мм;

-

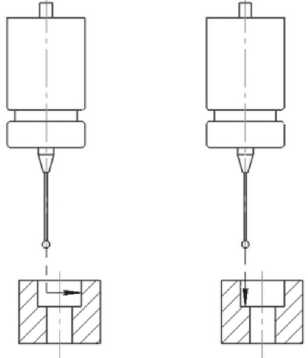

2) с применением аддитивных технологий на основе 3D-сканера производителя Range Vision Spectrum (рис. 3), это сканер высокого разрешения, работает по принципу структурированного света. Погрешность его сост а вляет 0,001 мм для деталей до 300 мм п ри измере н ии линейных и диаметральных размеров.

Эксперимент заключался в обработке заготовок (рис. 4) из стали 40Х, алюминия АМЦ и нержавеющей стали 12Х18Н9.

Методика проведения натурного эксперимента следующая:

-

• Сверлится сквозное отверстие в металле.

-

• Зенкером с МНП производится чистовая обработка отверстия.

-

• Во время обработки отверстия зенкером с МНП производится мгновенный остан о в станка.

-

• Производятся замеры увода оси отверстия в системе Renishaw.

-

• Производятся замеры с помощью 3D-сканера.

Основные параметры проведения эксперимента показаны в табл. 1.

После обработки образцов деталей были произве д ены замеры увода оси отверстия.

Схема замеров в системе Renishaw с применением компактного датчик а показана на рис. 5.

Параметры эксперимента

Таблица 1

|

№ детали |

Материал |

Параметры обработки |

|

1, 2 |

Сталь 40Х |

– диаметр сверла – 18,5 мм; – диаметр зенкера – 20 мм; – частота вращения инструмента – 300 об/мин; – подача инструмента S = 0,12 мм/об; – глубина обработки – 8 мм |

|

3, 4 |

Алюминий АМЦ |

|

|

5, 6 |

Сталь 12Х18Н9 |

Рис. 2. Зенкер с тремя МНП

Рис. 3. Range Vision Spectrum

Рис. 4. Обработанные заготовки

Рис. 5. Схема контроля системой Renishaw

Далее производились замеры с помощью 3D-сканера. Данный 3D-сканер, направляет проекцию световой сетки непосредственно на объект, деформация этого рисунка и представляет собой модель сканируемого предмета. Сетка проецируется на объект с помощью жидкокристаллического проектора или другого постоянного источника света. Камера, расположенная чуть в стороне от проектора, фиксирует форму сети и вычисляет расстояние до каждой точки в поле зрения. 3D-сканеры создают облако точек, которые могут напрямую использоваться для измерений или визуализации в области архитектуры и конструирования. Покажем основные этапы измерения увода оси отверстия.

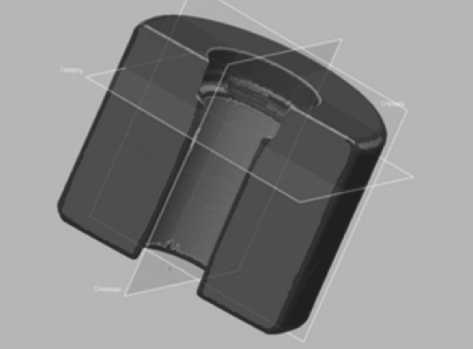

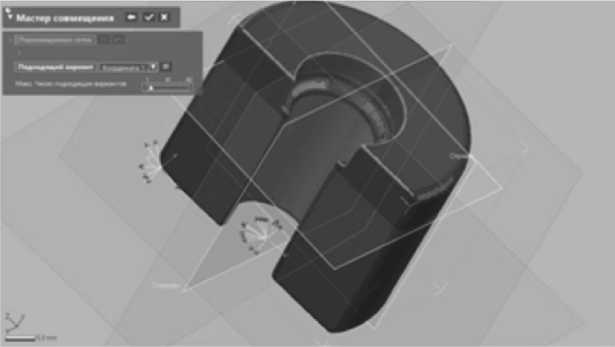

Каждую деталь проверили на увод оси отверстия в области работы зенкера в ПО GeomagicX. Выполняем разбиение на области, для того чтобы разобрать скан детали на элементы. Разбиение показано на рис. 6.

Рис. 6. Разбиение на области

Рис. 7. Выравнивание детали

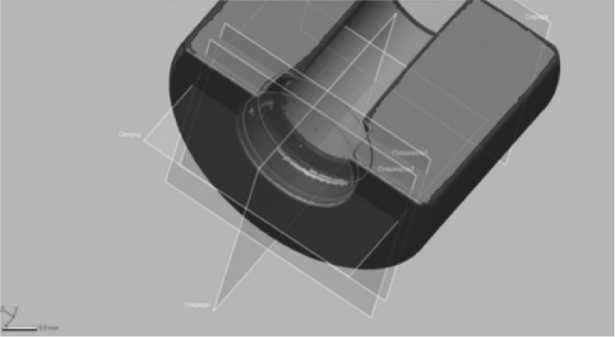

Следующий этап – это выравнивание детали относительно системы координат (рис. 7).

Далее выполняем 2 эскиза для определения центра окружности и диаметра. Потом с помощью измерения мы можем определить увод центра относительно двух эскизов отверстий (рис. 8).

Рис. 8. Выполнение 2 эскизов

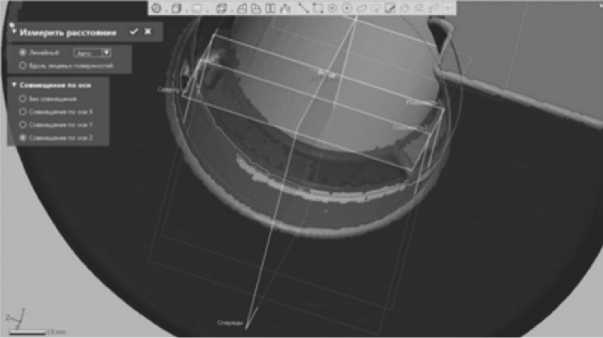

Затем выполняем измерение увода оси отверстия обработанного зенкером с МНП по координате (рис. 9).

Рис. 9. Измерение увода оси по Z

Аналогично произведем измерение по координате Y. Далее определяется результирующее значения увода оси отверстия.

Используя математическую модель (1) и разработанную на ее основе компьютерную модель, выполнили компьютерные эксперименты. Исходными данными компьютерных экспериментов были параметры обработки (см. табл. 1). В результате были получены теоретические результаты увода оси отверстия.

Результаты натурных и компьютерных экспериментов приведены в табл. 2.

Таблица 2

Сравнение результатов увода оси отверстий

|

№ детали |

Увод оси отверстия, мм |

||

|

Математическая модель |

Renishaw |

3D-сканер |

|

|

1 |

0,01592 |

0,016 |

0,016 |

|

2 |

0,0124 |

0,0125 |

0,013 |

|

3 |

0,0214 |

0,0216 |

0,022 |

|

4 |

0,00447 |

0,005 |

0,005 |

|

5 |

0,009 |

0,009 |

0,01 |

|

6 |

0,01147 |

0,0115 |

0,012 |

Заключение

Сравнивая полученные расчетные значения с экспериментальными (табл. 2), видим, что разница между ними не более 2 %. Следовательно, данная математическая модель адекватна и ее можно использовать технологам при проектировании и компьютерной отладке технологических процессов обработки отверстий зенкерами с МНП [16–20].

Список литературы Экспериментальное определение увода оси отверстий при обработке зенкером с МНП

- Khilkevich Y. The Simulation of Hole's Handling for a New Knowledge Base in Intellectual Systems. 29th International Conference on Metalworking: Proceedings. Haifa (Israel): Technion, 2003, 12 p.

- Deryabin I.P., Tokarev A.S. Specifics of Reaming Allowances of Different Materials with Indexable Throw-Away Inserts. Lecture Notes in Mechanical Engineering, 2018, pp. 1475–1482.

- Deryabin I.P. Designing, Debugging and Diagnostics of Technological Processes in the CAM. Journal of Mechanical Engineering, 2008, no. 1, pp. 43–48.

- Guzeev, V.I., Pimenov D.Y. Utting force in face milling with tool wear. Russian Engineering Research, 2011, vol. 31, no. 10, pp. 989–993.

- Biermann Dirk, Sacharow Alexei, Wohlgemuth Klaus Simulation of the BTA Deep-Hole Drilling Process. Production Engineering Res. Devel, 2009, pp. 339–346.

- Weinert Klaus, Weihs Claus, Webber Oliver, Raabe Nils. Varying Bending Eigenfrequencies in BTA Deep Hole Drilling: Mechanical Modeling Using Statistical Parameter Estimation. Production Engineering Res. Devel, 2007, pp. 127–134.

- Guzeev V.I. [Improving the Productivity of Multi-Tool Processing on CNC Turning Semiautomatic Machines]. Science Intensive Technologies in Mechanical Engineering, 2013, no. 12 (30), pp. 34–40. (in Russ.)

- Pimenov D.Y., Guzeev V.I., Koshin A.A. Influence of cutting conditions on the stress at tools rear surface. Russian Engineering Research, 2011, vol. 31, no. 11, pp. 1151–1155.

- Pestov S.P., Mazein P.G. [Strategies for Ensuring Accuracy in Hole Processing]. Vestnik mashinostroeniya, 2007, no. 4, pp. 31–34. (in Russ.)

- Guzeev V.I., Pimenov D.Yu. [Mathematical Modelingof the Cutting Force During Face Milling with Account for Tool Wear]. Vestnik mashinostroeniya, 2011, no. 10, pp. 70–75. (in Russ.)

- Dalsky A.M. etc. (Eds.) Spravochnik tehnologa-mashinostroitelja[Reference TechnologistMechanical Engineer]. Moscow, Mashinostroenie Publ., 2001, vol. 2. 943 p.

- Guzeev V.I., Batuev V.A., Surkov I.V. Rezhimy rezanija dlja tokarnyh i sverlil'no-frezernorastochnyh stankov s chislovym programmnym upravleniem: spravochnik[Cutting Modes for Turning and Drilling-Milling-Boring Machines with NumericalControl: reference book]. 2nd ed. Moscow, Mashinostroenie Publ., 2007. 368 p.

- Guzeev V.I. [Improving the Efficiency of Integrated Technological Processes at the Design and Implementation Stages]. Science Intensive Technologies in Mechanical Engineering, 2014, no. 7 (37), pp. 36–41. (in Russ.)

- Koshin A.A., Nurkenov A.Kh. Proyektirovaniye intellektual'nykh tsiklov shlifovaniya dlya stankov s CHPU[Design of Smart Grinding Cycles for Numerically Controlled Machine Tools]. 7th International Conference on Information Technologies in Industry, 2012, pp. 169–170. (in Russ.)

- Kirsanov S.V., Grechishnikov V.A., Skhirtladze A.G., Kokorev V.I. Instrumenty dlja obrabotki tochnyh otverstij[Tools for Processing Precise Holes]. Moscow, Mashinostroenie Publ., 2003. 329 p.

- Pestov S.P., Mazein P.G. [Accuracy of Setting Up CNC Machines for Processing Holes]. STEEN, 2006, no. 11, pp. 5–9. (in Russ.)

- Akintseva A.V., Pereverzev P.P., Ardashev D.V. [Power Model of the Internal Grinding Process]. STEEN, 2019, no. 11, pp. 34–37. (in Russ.)

- Ardashev D.V., Guzeev V.I. Algorithmic Model of the Continuum Design of Grinding. Russian Engineering Research, 2016, vol. 36, no. 11, pp. 979–981.

- Shalamov V.G., Topolov D.Yu. [The Relationship of the Oscillation Amplitude with the Parameters of the Force Perturbation during Milling]. Metalloobrabotka, 2017, no. 3, pp. 17–20. (in Russ.)

- Pimenov D.Y., Guzeev V.I., Koshin A.A., Pashnyov V.A. Modal Analysis of the Dynamic Characteristics of a Numerically Controlled Woodworking Center. Russian Engineering Research, 2015, vol. 35, no. 1, pp. 64–68.