Экспериментальные исследования инфракрасных горелок микронизатора, работающего на биометане

Автор: Афанасьев В.В., Остриков А.Н., Копылов М.В.

Журнал: Вестник Алматинского технологического университета @vestnik-atu

Рубрика: Техника и технологии

Статья в выпуске: 4 (130), 2020 года.

Бесплатный доступ

Для увеличения срока хранения зерновых культур используется термообработка с помощью микронизатора. Для проведения испытаний была разработана и усовершенствована блочная нагревательная горелка с излучающими насадками для определения допустимого содержания углекислого газа в очищенном биогазе при подаче его на систему газового инфракрасного нагрева с горелками. Установлена работоспособность горелки инфракрасного излучения ГИК-8 на очищенном биогазе с содержанием СО2 0.2-34.0%. Температура греющей поверхности горелки ГИК-8 на газовых смесях с содержанием СО2 18-34% составляет 900-950˚С, что не отличается от номинальной температуры при работе на природном газе. Определена возможность розжига холодной горелки ГИК-8 при 33% содержании СО2 в очищенном биогазе.

Зерновые культуры, микронизатор, нагревательная горелка, биогаз, инфракрасный нагрев

Короткий адрес: https://sciup.org/140259967

IDR: 140259967 | УДК: 66-93 | DOI: 10.48184/2304-568X-2020-4-12-21

Текст научной статьи Экспериментальные исследования инфракрасных горелок микронизатора, работающего на биометане

Для увеличения сроков хранения и дальнейшей переработки растительного сырья огромное влияние оказывает правильный выбор способа его термической обработки.

Термообработка зерна, осуществляемая на установках высокотемпературной микро-низации, в настоящее время находит все большее применение при переработке зерна и области его применения значительно расширяются. На сегодняшний день процесс микрони-зации достаточно широко применяется многими предприятиями, которые выпускают как комбикорма, так и крупы, каши быстрого приготовления.

В связи с этим для увеличения эффективности оборудования проводится модернизация основных узлов конструкции, в частности, блоков инфракрасных горелок, которые являются основными элементами микронизаторов.

Конструктивные изменения в зоне обработки сырья и регулирования режимами не приводят к каким-либо принципиальным изменениям в конструкции микронизатора в целом и, как правило, направлены на улучшение следующих показателей: себестоимость готового продукта и потребительские свойства.

Материалы и методы

Методика разработана для блочной нагревательной горелки ГИК-8 с учетом общих требований, определяемых стандартами и техническими условиями.

При испытании газовых горелок с излучающими насадками определяли следующие характеристики: среднюю температуру излучающей поверхности; равномерность распределения температуры по излучающей поверхности; температуру ограждающих поверхностей и элементов ручного управления; характер воспламенения и погасания; время начального зажигания; время повторного зажи- гания; время переходного периода с режима “Большое пламя” на режим “Малое пламя”;

^в =

время закрытия автоматического запорного клапана; устойчивость к воздействию ветра.

При испытании горелок и средств их автоматики в диапазоне рабочих давлений га-

2 P 10 3 в

ρ W 2 , вв

за проверяется: возможность дистанционного зажигания при одновременном открытии автоматического запорного устройства; контроль горения, а в случае погасания восстановление горения; закрытие автоматического запорного устройства при невозможности

где P в.г – избыточное давление воздуха, имитирующего газ, на входе в горелку, кПа; P в – избыточное давление воздуха перед горелкой, кПа; W в.г и W в – среднерасходная

скорость в характерных сечениях газового и воздушного трактов, м/с.

Для инжекционных и двухпроводных

горелок Р в.г < 90 кПа:

восстановления горения; проскок пламени в

ρ в . г

смеситель; отключение электроэнергии; отключение подачи газа.

В диапазоне рабочего регулирования проверяется зависимость коэффициента расхода воздуха от давления газа перед горелкой. Коэффициент расхода воздуха определяется либо по составу газов в пробе воздушной смеси, либо по составу неразбавленных продуктов горения, отбираемых непосредственно перед излучающей поверхностью [1].

По анализу продуктов горения перед излучающей пластиной определяют концент-

I 273 = 1,29

I Т

Ү ( Р вг + В о 'Т В О 1 101,3 ][ ( Рвг + В о )

1 k

, (3)

где k – показатель адиабаты для воздуха.

На основе результатов холодных испытаний строят зависимости расхода газа и воздуха от их давлений перед горелкой и зависимости коэффициентов гидравлических сопротивлений по газовому и воздушному пути от чисел Рейнольдса для газового и воздушного потоков в характерных сечениях.

Условия проведения испытаний горелки, влияющие на ее режим работы, должны быть максимально приближены к эксплуата-

рацию окиси углерода, окислов азота и потери тепла от химической неполноты горения. Расходные характеристики горелки и коэффи- циенты гидравлического сопротивления опре- деляются при продувке газового тракта.

При определении условных расходных характеристик продувкой воздухом газ заменяется воздухом в соотношении: 1 м3 газа равен 1 м3 воздуха. Соотношение между расходом воздуха и расходом воздуха, имити- рующего газ, принято равным стехиометри- ческому для данного вида газа.

Коэффициенты гидравлического сопро- тивления соответственно газового с, и воз душного £„ трактов определяют по формулам:

- =

2 P в.г 10 3 ρ в . гWв . г 2

ционным.

Горелку испытывают на всех видах газообразных смесей, для которых она предназначена. Колебания величины числа Воббе не должны превышать ±5 % от средней в процессе испытаний горелки.

Экспериментальные исследования и стендовые испытания должны обеспечивать опытную проверку основных параметров работы горелки ГИК-8 при использовании в качестве топлива вариантов газа с различным объемным соотношением метана и двуокиси углерода.

Технические характеристики горелки ГИК-8 на природном газе представлены в таблице 1.

Таблица 1. Технические характеристики горелки ГИК-8 на природном газе

|

Наименование параметра |

Единицы измерения |

Значение |

|

Вид топлива |

- |

Природный газ, ГОСТ 5542 |

|

Номинальная тепловая мощность ИК-нагревателя |

кВт |

7.5 |

|

Расход газа при номинальной тепловой мощности |

м3/час |

0.8 |

|

Давление газа на входе в смеситель, не менее |

кПа |

3.5 |

|

Лучистый коэффициент полезного действия при номинальной тепловой мощности, не менее |

% |

35 |

|

Содержание окислов азота (NO x ) в сухих неразбавлен- |

мг/м3 |

40 |

|

ных продуктах сгорания при ( α = 1.0) при номинальной тепловой мощности, не более |

% |

0.002 |

|

Содержание окиси углерода в сухих неразбавленных продуктах сгорания при ( α = 1.0) при номинальной тепловой мощности, не более |

мг/м3 % |

250 0.02 |

|

Температура: - излучающей поверхности |

° С |

800-960 |

|

- продуктов сгорания |

° С |

менее 1000 |

|

- корпуса горелки |

° С |

не более 300 |

|

- окружающего воздуха |

° С |

~ 15-20 |

|

Время срабатывания автоматики розжига |

с |

4 |

|

Расстояние от керамики горелки до лотка с зерном |

мм |

120-250 |

*Содержание метана в природном газе – 85- 95 %.

Для определения возможности использования в качестве топлива горелки ГИК-8 биогаза необходимо провести серию опытов, используя варианты смесей газов с различным соотношением метана и двуокиси углерода.

Вариантные составы смеси газов для проведения экспериментов будут определены при проведении экспериментов с учетом ограничений приборов и оборудования.

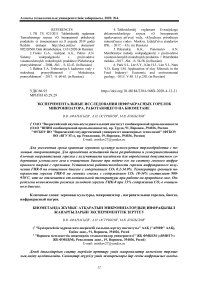

При проведении каждого опыта контролируются и определяются: устойчивый розжиг горелки и контроль горения в стационарном режиме при использовании специальной автоматики с электродами розжига и контроля пламени; определение температуры корпуса горелки при горизонтальном положении; соответствие параметров продуктов сгорания заявленным показателям. Эксперименты и исследования горелки ГИК-8 должны быть проведены в соответствии со схемой, указанной на рисунке 1, спецификация оборудования указана в таблице 2.

Рисунок 1. Схема проведения испытаний горелки ГИК-8 на модельном биогазе.

Таблица 2. Спецификация основного оборудования для исследований горелки ГИК-8

|

Наименование оборудования |

Марка |

Количество |

|

Баллон для СН 4 на 100 л |

CNG Light |

1 |

|

Манометр |

КМ |

3 |

|

Кран шаровой |

Optibal |

6 |

|

Ротаметр (15 л/мин) |

РМФ-II |

1 |

|

Смеситель |

- |

2 |

|

Баллон для СО 2 на 40 л |

- |

2 |

|

Регулятор расхода газа универсальный с подогревом |

УЗО-АР40П-36 |

1 |

|

Газовый анализатор |

MFA9000 |

2 |

|

Ротаметр (200 л/мин) |

РМФ - IV |

1 |

|

Напорный вентилятор |

ВЦУ 4Е |

1 |

|

Вытяжка |

- |

1 |

|

Электрод запальный |

FZEL=300мм |

1 |

|

Держатель электрода |

FZE |

1 |

|

Кабель высоковольтный 1м |

ПВ3КО-15-300 |

1 |

|

Трансформатор высоковольтный IP65 |

TGI 5-15/100W |

1 |

|

Кнопка управления розжигом |

- |

1 |

|

Источник напряжения U ∼ 220 В, |

- |

1 |

|

Плита 600х200х5мм |

Ст 20 |

1 |

|

Экран 600х200х5мм |

Ст 20 |

1 |

|

Тепловизор |

Seek Thermal Reveal PRO |

1 |

|

Термопара |

Хромель-копель |

1 |

Целью проводимых экспериментов является определение допустимого содержания углекислого газа в очищенном биогазе при подаче его на систему газового инфракрасного нагрева с горелками ГИК-8.

Исходный биогаз имеет следующие параметры:

– СН 4 50-60 %;

– СО 2 35-45 %;

– Н 2 S50-150 ррm;

– O 2 1 %;

– N~ 1 %;

– H~ 1 %.

Задачи экспериментального исследования: проведение испытаний горелки ГИК-8 на смеси газов с различным объемным соотношением метана и двуокиси углерода, характерных для биогаза; определение технических характеристик горелки для различных вариантов объемных соотношений метана и двуокиси углерода.

ИК Горелка ГИК-8, представленная для проведения испытаний, изготовлена ООО «КЗГО», в г. Каменск - Шахтинске прошла сертификационные испытания.

Основой системы инфракрасного нагрева являются 40 горелок инфракрасного излучения ГИК-8 специального назначения, предназначенных для инфракрасного нагрева при сжигании горючих газов с высокой теплотой сгорания. При этом горелки должны обеспечивать равномерный режим сгорания газовой смеси, исключающий перегрев локальных зон керамического насадка.

Стенд для проведения испытаний горелки ГИК-8 должен представлять собой устройство, которое обеспечивает:

– монтаж горелки;

– размещение горелки на доступной высоте, позволяющей обслуживать элементы горелки, при том, что нагревающая поверх- ность располагается горизонтально и направлена вниз;

– смешение и подачу в требуемых количествах и воздуха и газов, задействованных в вариантах испытаний;

– отвод продуктов сгорания под вытяжной зонт;

– измерение всех параметров работы горелки по каждому из вариантов испытаний, в т. ч.: расходов воздуха и биогаза, температуры излучающей поверхности, продуктов сгорания, элементов корпуса горелки, давления биогаза и воздуха, времени срабатывания автоматики розжига и контроля пламени факела, состава продуктов сгорания и газовоздушной смеси, шумовые характеристики.

Порядок проведения экспериментов:

-

1. Эксперименты проводятся по каждому из вариантов состава модельного газа.

-

2. Первая серия опытов (по каждому варианту состава модельного газа) проводится без розжига горелки. Задача серий – определить положение регулирующих органов, давление газов и воздуха перед смесителем, время, необходимое для получения газовоздушной смеси с σ = 1.0-1.1. Регулирование проводится путем изменения настройки регуляторов давления.

-

3. Второй этап испытаний проводится с розжигом горелки. Розжиг осуществляется от запального электрода. После стабилизации горения производится замер всех требуемых параметров.

-

4. При невозможности выхода горелки на стабильный режим горения по конкретному из вариантов подачи модельного газа наступления стабильного горения также проводятся замеры всех возможных параметров.

Измерительные приборы и регуляторы стенда для испытаний инфракрасной горелки на вариантах модельного газа должны обес- печивать подачу и измерение объемов газов и воздуха, измерение состава продуктов сгорания и газовоздушной смеси, измерение тем-

Таблица 3. Предельные значения параметров стенда пературы продуктов сгорания, корпуса и излучающей поверхности горелки в пределах, указанных в таблице 3.

|

Наименование параметра |

Единицы измерения |

Значение |

|

Расход и состав модельного газа |

- |

- |

|

Расход воздуха |

л/ч |

- |

|

Давление газов перед смесителем |

кПа |

3.5 |

|

Давление воздуха перед смесителем |

кПа |

3.5 |

|

Атмосферное давление |

кПа |

100,0 |

|

Коэффициент избытка воздуха |

- |

1.02-1.08 |

|

Температура: - излучающей поверхности |

° С |

900-1100 |

|

- продуктов сгорания |

° С |

менее 1000 |

|

- корпуса горелки |

° С |

не более 300 |

|

- окружающего воздуха |

° С |

- 15-20 |

|

Время срабатывания автоматики розжига и контроля факела |

с |

0.5-20 |

Результаты экспериментальных исследований горелки ГИК-8

В соответствии с методикой проведе- ния исследований и схемой экспериментов смонтирован стенд для испытаний горелки ГИК-8 (рис. 2).

a

Рисунок 2. Испытательный стенд в процессе работы: а – подготовка и анализ газовой смеси;

b

b – тепловизионная съемка работы горелки в стационарном режиме.

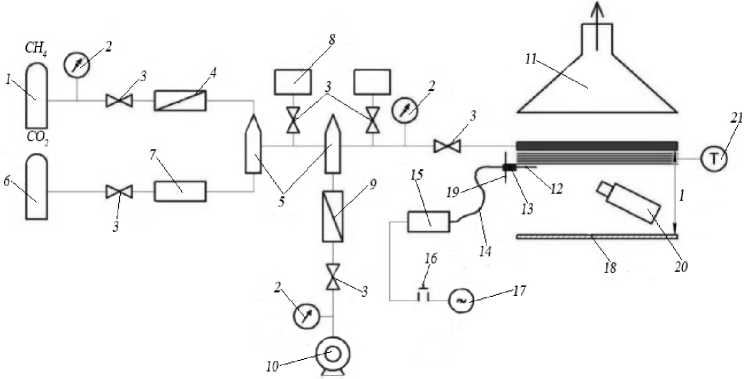

На рисунке 2, b показана работа горелки ГИК-8 в разогретом состоянии, а на графике рисунка 3 температурный режим работы горелки.

Рисунок 3. Изменение температуры керамики в процессе работы горелки на метановоздушной смеси в режиме с номинальными параметрами.

На рисунке 3 показано изменение температуры Т рабочей поверхности керамики при работе на метановоздушной смеси в номинальном режиме 1 (табл. 5). Основной рост температуры происходил в течение первых двух минут работы горелки.

Небольшие периодические колебания температуры (±3 ºС в стационарном режиме) обусловлены характерными колебаниями расхода воздуха (±1,7 л/мин, или 1,5% от заданного значения) в результате работы компрессора. Процесс выхода горелки в установившемся (номинальном) режиме начинается с момента розжига. В экспериментах опреде- лено, что при увеличении в составе биогазовой смеси содержания СО2 от 0,2 до 34 % процесс розжига визуально не изменяется.

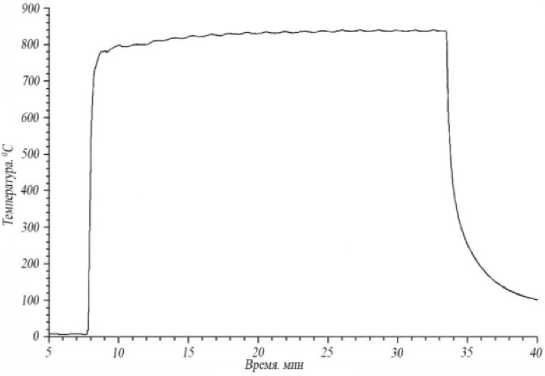

На рисунке 4 приведена температура при работе на модельной смеси, содержащей углекислый газ. Горелка была зажжена и разогрета в режиме 1, после чего в газовую смесь подмешивался СО 2 с расходом, соответствующим 18, 28 и 34 % СО 2 в модельной смеси (режимы 2, 3 и 4 соответственно). При этом расход природного газа и расход воздуха поддерживался постоянным. Каких-либо принципиальных различий в работе горелки на этих режимах не наблюдалось.

Рисунок 4. Изменение температуры керамики ( Т 1 ) и верхней стенки корпуса ( Т 2 ) в процессе работы горелки: а – работа горелки на метано-воздушной смеси в режиме с номинальными параметрами; б – работа прогретой горелки при варьировании состава модельной смеси метана и СО 2 . Измерения проводились с помощью гибких термопар К-типа.

Таблица 4. Параметры работы горелки в различных режимах

|

Режим работы |

Состав модельной смеси, об.% |

Расход, л/мин |

Коэффиц иент избытка воздуха |

Давление, мбар |

|||||

|

СН 4 |

СО 2 |

Возду х |

Газ |

СО 2 |

Общий расход |

Модельной смеси перед смесителем |

Общей смеси перед горелкой |

||

|

1 |

100 |

0 |

133.7 |

13.4 |

0.0 |

147.1 |

1.05 |

21.0 |

6.0 |

|

2 |

82 |

18 |

135.4 |

13.1 |

2.9 |

151.4 |

1.09 |

24.0 |

6.5 |

|

3 |

72 |

28 |

134.6 |

12.8 |

5.1 |

152.5 |

1.10 |

24.5 |

7.0 |

|

4 |

66 |

34 |

135.4 |

13.1 |

6.9 |

155.4 |

1.09 |

25.5 |

7.0 |

|

Розжиг с СО 2 |

67 |

33 |

135.4 |

13.4 |

6.5 |

155.3 |

1.06 |

25 |

7 |

|

Режим работы |

Концентрация в общей смеси, об.% |

Время работы на режиме, мин |

Температура, ºС |

|||||

|

СН 4 |

СО 2 |

О 2 |

Т 1 керамики |

Т 2 корпуса |

Т 3 характерной области |

Т 4 на стыке секций керамики |

||

|

1 |

9.5 |

0.0 |

19.1 |

17 |

843 |

132 |

891 |

634 |

|

2 |

9.3 |

1.7 |

18.6 |

14 |

842 |

165 |

870 |

601 |

|

3 |

9.0 |

3.0 |

18.6 |

23 |

831 |

165 |

830 |

631 |

|

4 |

9.3 |

4.1 |

18.4 |

15 |

841 |

169 |

846 |

626 |

|

Розжиг с СО 2 |

- |

- |

- |

- |

- |

- |

- |

- |

а

b

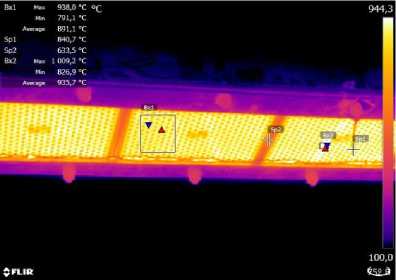

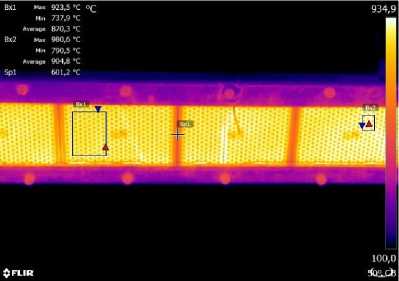

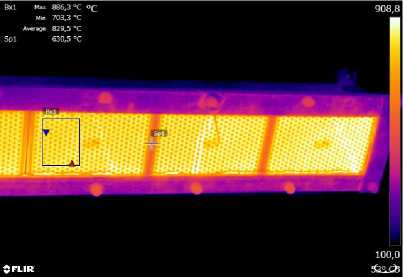

Рисунок 5. Температурное поле, снятое с помощью тепловизора: a – режим 1 (без СО 2 ); b – режим 2; c – режим 3; d – режим 4. Расположение горелки на снимках соответствует рис. 2, b и зеркально отражено по вертикали по сравнению с остальными рисунками.

d

При этом анализ с помощью тепловизионной съемки показал (рис. 5) тенденцию к изменению средней температуры (Т3) выбранного характерного участка керамической поверхности при переходе на очередной режим. Температура на стыке керамических пластин (Т4), характеризующая не столько состояние рабочей поверхности, сколько прогрев керамического материала, практически не менялась при переходе на новый режим. Помимо изменения состава рабочей газовой смеси возможная причина изменения температуры Т3 может состоять в небольшом различии расхода природного газа в разных режимах и, как следствие, различии текущей мощности горелки. Для уточнения этого вопроса требуются дополнительные измерения со стабилизированным поддержанием расходов компонентов рабочей смеси. Параметры работы горелки в указанных режимах приведены в таблице 4.

Заключение

Экспериментально установлена работоспособность горелки инфракрасного излучения ГИК-8 на очищенном биогазе с содержанием СО2 0.2-34.0% и разработана усовер- шенствованная конструкция горелки для микронизатора с адаптацией ее эксплуатации на биогазе.

Установлено, что температура греющей поверхности горелки ГИК-8 на газовых смесях с содержанием СО 2 18-34% составляет 900-950˚С, что не отличается от номинальной температуры при работе на природном газе.

Определена возможность розжига холодной горелки ГИК-8 при 33% содержании СО 2 в очищенном биогазе.

Список литературы Экспериментальные исследования инфракрасных горелок микронизатора, работающего на биометане

- Винтовкин А.А., Ладыгичев М.Г. и др. Современые горелочные устройства (конструкции и технические характеристики). Справочник. М.: Машиностроение-1. 2001 - 496 с. с ил.

- Salaimeh, A.A., Hirasawa, T., Fuchihata, M., Akafuah, N., Saito, K. Thermal and flow structures of a porous burner flame and an array of micro flame burners: Implications to simulate large scale mass fires and fire whirls in laboratory // 10th U.S. National Combustion Meeting. 2017. № 128602.

- Vasilik N.Y., Arutyunov V.S., Zakharov A.A., Shmelev V.M. Use of matrices made of permeable wire material in infrared burners // Russian Journal of Physical Chemistry B, 2017. V. 11 (6). P. 937-941.

- Vasilik N.Y., Shmelev V.M., Porsin A.V. Environmental characteristics of infrared burners with a catalytic radiation screen // Russian Journal of Physical Chemistry B, 2019. T. 13. V.1. P. 101-106.

- Shmelev V.M. Combustion of natural gas at the surface of a high-porosity metal matrix // Russian Journal of Physical Chemistry B, 2010. T. 4. V. 4. P. 593-601.

- Pat. No. 2559001 Russian Federation, IPC C2 A23N 17/00. Micronizer [Text] / Afanasyev V.A., Meshcheryakov E.B., Kochanov D.S. applicant and patent holder Open Joint-Stock Company All-Russian Scientific Research Institute of the Feed Industry No. 2013120404/13; declared 04/30/2013; publ. 08/10/2015, Bull. Number 22.

- Masalimov I.Kh., Karimov H.T., Pavlenko V.A. Mathematical model of drying barley grain in infrared heating in vacuum // Innovation in Agriculture, 2019. V. 3(32). P. 95-101.

- Afanasiev V.A., Ostrikov A.N., Manuilov V.V., Aleksandrov A.I. Development of highly efficient technology of grain moisture-heat treatment and the design of conditioner steamer. Proceedings of the Voronezh State University of Engineering Technologies. 2019;81(1):19-26. (In Russian)

- Rudobashta S., Zueva G. Drying of seeds through oscillating infrared heating // Drying Technology, 2016. T. 34. V. 5. P. 505-515.

- Riadh M.H., Ahmad S.A.B., Marhaban M.H., Soh A.C. Infrared heating in food drying: an overview // Drying Technology, 2015. T. 33. V. 3. -P. 322-335.

- Martynov V.M., Gabitov I.I., Karimov KH.T., Masalimov I.KH., Permyakov V.N., Ganeev I.R., Saitov I., Saitov B. Reasoning barley grain drying modes for vacuum-infrared drying machines // Journal of Engineering and Applied Sciences. 2018, T. 13. V. S11. P. 8803-8811.

- Lakhno V., Kasatkin D., Buriachok V., Palekha Y., Saiko V., Domrachev V. It support in decision-making with regard to infra-red grain drying management // Journal of Theoretical and Applied Information Technology, 2018. Т. 96. V 22. P. 7587-7598.

- Ospanov A.B., Karmanov D.K., Dautkanova D.R., Vasiliev A.N., Budnikov D.A. Changing parameters of the microwave field in the grain layer // Journal of Engineering and Applied Sciences, 2016. Т. 11. V. 13. P. 2915-2919.

- Zverev S.V., Sesikashvili O. Modeling of urease thermal inactivation processes in soybean at high-temperature micronization // Potravinarstvo. 2018, Т. 12. V. 1. P. 512-519.