Экспериментальные исследования процесса очистки зерна от примесей в пневмосепараторе пневматической молотковой дробилки

Автор: Голиков А.И., Мезенов А.А., Голикова А.А.

Журнал: Вестник Омского государственного аграрного университета @vestnik-omgau

Рубрика: Агроинженерия

Статья в выпуске: 1 (57), 2025 года.

Бесплатный доступ

В данной статье проведен анализ различных типов пневмосепараторов, предназначенных для очистки зерна. Также освещены методы, которые позволяют эффективно удалять из зерновой смеси металломагнитные и тяжелые примеси. В ходе исследования были выявлены ключевые технологические параметры, определяющие качество очищенного продукта: эффективность удаления металлических и тяжелых примесей. Проанализированы и структурированы основные типы конструкций пневмосепараторов, используемых для очистки зерна. Однако у них есть несколько основных недостатков. Во-первых, они могут удалять только металлические или тяжелые примеси, а во-вторых, при комбинированном подходе качество очистки может быть недостаточным. Чтобы решить эти проблемы, мы изучили современные исследования способов очистки зерна в разных конструкциях пневмосепараторов. На основе полученных результатов нами была предложена конструкция молотковой дробилки с интегрированным пневмосепаратором, оснащенным винтовым рабочим органом. Для создания математической модели процесса очистки зерна от примесей в пневмосепараторе молотковой дробилки мы определили основные факторы, которые влияют на этот процесс, а также уровни их изменения: 1) шаг витков винтового рабочего органа - 40, 60 и 80 мм; 2) глубина осадочной камеры - 40, 80 и 120 мм; 3) удельная подача материала - 0,28, 0,53 и 0,78 кг/с. Эти факторы были выбраны с учетом их влияния на процесс очистки зерна от примесей и обеспечения рациональных условий для проведения эксперимента. Была сконструирована экспериментальная установка, включающая в себя пневмосепаратор с входным патрубком, на котором установлены магнитная ловушка, осадочная камера, а также три типа винтовых рабочих органа. В результате экспериментальных исследований получена математическая модель процесса очистки зерна от примесей в исходных переменных. Определены рациональные значения конструктивно-режимных технологических параметров пневмосепаратора.

Пневматическая молотковая дробилка, пневмосепаратор, шнек, шаг витков шнека, минеральные примеси, металломагнитные примеси, математическая модель, рациональные параметры, режимы работы пневмосепаратора

Короткий адрес: https://sciup.org/142244256

IDR: 142244256 | УДК: 636.085.62

Текст научной статьи Экспериментальные исследования процесса очистки зерна от примесей в пневмосепараторе пневматической молотковой дробилки

В течение многих лет одной из ключевых задач для сельскохозяйственных производителей является повышение продуктивности животных. Эта цель достигается благодаря использованию различных методов: селекции, улучшения условий содержания, оптимизации кормления и других технологических процессов.

Особое место в рационе животных занимают концентрированные корма. Процесс их производства, включающий в себя обработку доступных компонентов, представляет собой один из самых сложных и энергозатратных этапов в сельском хозяйстве [1].

В настоящее время малые и средние предприятия, занимающиеся производством комбикормов, активно используют мини-заводы. Один из основных механизмов на таких заводах – молотковая дробилка. Перед измельчением зерно проходит предварительную очистку в сепараторе, который установлен на крышке дробилки. Процесс направлен на удаление металломагнитных и минеральных примесей, это позволяет добиться более высокого качества комбикорма. Более того, существует возможность установки дополнительного оборудования, которое позволяет эффективнее очищать зерно от легких примесей [2].

Стоит отметить, что в этих устройствах не всегда достигается максимальная эффективность очистки зерна от металломагнитных и минеральных примесей. Этот показатель зависит от конструктивных и технологических характеристик пневмосепаратора, а также от степени очистки, которая должна соответствовать зоотехническим требованиям, предъявляемым к приготовлению комбикормов для сельскохозяйственных животных в соответствии с ГОСТ 9268 – 2015 [3; 4].

Анализ существующих конструкций встроенных пневматических сепараторов показал, что особое внимание было уделено сепараторам, которые встраиваются в дробилку и предназначены для удаления металлических и минеральных примесей. Также были рассмотрены стационарные сепараторы, эффективно удаляющие мелкие и легкие частицы [5; 6]. Было отмечено, что встроенные сепараторы оснащены магнитной ловушкой для очистки от металломагнитных примесей со степенью очистки до 95% и осадочной камерой, где минеральные примеси удаляются под действием силы тяжести со степенью очистки 60–95% [6; 7].

На основании этого мы предложили конструкцию пневмосепаратора с винтовым рабочим органом. Установка шнека на входном патрубке позволит задать такую траекторию движения зерновой массы, при которой тяжелые частицы примесей будут перемещаться по периферии патрубка, а зерно – ближе к центру [8]. Достигается это за

Vestnik of Omsk SAU, 2025, no. 1 (57) AGROENGINEERING счет центробежной силы, возникающей у частиц, что приводит к изменению их траектории движения в зависимости от массы.

Таким образом, полная очистка зерна от металломагнитных примесей значительно снизит риск возникновения заболеваний у животных. Удаление минеральных примесей в свою очередь продлит срок службы рабочих органов молотковой дробилки.

Цель исследования – определение рациональных параметров процесса очистки зерна от минеральных и металломагнитных примесей в пневмосепараторе пневматической молотковой дробилки.

Задачи исследования:

– получение математической модели процесса очистки зерна от примесей в пневмосепараторе на основе результатов экспериментальных исследований;

– определение рациональных параметров процесса очистки зерна в пневмосепараторе.

Объект и методы исследования

Объект исследования – пневмосепаратор пневматической молотковой дробилки с винтовым рабочим органом. В качестве методов исследования выбраны экспериментальный и теоретический. Для подтверждения основных теоретических положений исследования и выявления рациональных параметров процесса очистки зерна от минеральных и металлических примесей в пневмосепараторе пневматической молотковой дробилки были проведены экспериментальные исследования. Программа этих исследований включала в себя следующие этапы:

-

1. Изучение влияния различных факторов на процесс очистки зерна в пневмосепараторе.

-

2. Выбор оптимального плана проведения многофакторного эксперимента с установлением уровней и интервалов варьирования исследуемых параметров процесса.

-

3. Разработка экспериментальной установки для лабораторных исследований, позволяющей эффективно очищать зерно от примесей.

-

4. Определение рациональных технологических параметров пневмосепаратора для очистки зерна от минеральных и металлических примесей.

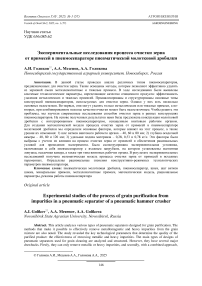

В качестве объекта исследования выбрана пневматическая молотковая дробилка c пневмосепаратором, представляющая собой входной патрубок, пневмосепаратор c установленным в нем шнеком и выходной патрубок (рис. 1).

Работа осуществляется следующим образом. При включении электродвигателя молотковой дробилки под действием вентилятора и ротора создается разрежение, благодаря которому продукт, предназначенный для дробления, забирается заборным устройством и с воздушным потоком поступает в сепаратор через входной патрубок. За счет витков шнека, установленного внутри входного патрубка, воздушный поток поворачивает слой зерна таким образом, что зерно проходит по внутренней части цилиндрического магнита, в результате чего происходит очистка от металломагнитных примесей. Двигаясь по шнеку, воздушно-зерновой поток изменяет траекторию движения легких и тяжелых примесей. В результате тяжелые примеси под действием центробежной силы движутся по периферии входного патрубка и направляются вниз, где попадают в камеру и под действием силы тяжести осаждаются. Легкие примеси направляются вверх, движутся по перфорированной решетке и выводятся в камеру отвода мелких и легких примесей, очищенное зерно попадает в камеру дробления через входное отверстие в крышке корпуса. Очистка сепаратора происходит следующим образом. После отключения электродвигателя молотковой дробилки открывают

Vestnik of Omsk SAU, 2025, no. 1 (57)

AGROENGINEERING

задвижки и очищают камеры от тяжелых и легких примесей. Цилиндрический магнит от металлических примесей очищают вручную, отсоединив от входного патрубка.

Рис.1. Факторы, влияющие на процесс очистки зерна от примесей в пневмосепараторе

Математическая модель пневмосепаратора с молотковой дробилкой представляет собой сложную функцию со множеством переменных, которые влияют на эффективность очистки зерна от примесей. Откликом системы будет являться эффективность очистки зерна от минеральных и металломагнитных примесей η, %.

На основе данных лабораторных исследований выявлены наиболее значимые факторы, оказывающие влияние на процесс очистки:

-

1. Шаг витков рабочего органа (t): определяет расстояние между витками и оказывает влияние на интенсивность воздействия на зерно.

-

2. Глубина осадочной камеры для крупных примесей (Н): влияет на способность камеры собирать крупные частицы, что способствует более качественной очистке зерна.

-

3. Подача материала (q): определяет количество материала, поступающего в сепаратор, что непосредственно влияет на скорость и эффективность процесса очистки.

Уровни факторов эксперимента приведены в таблице 1.

Таблица 1

Уровни факторов экспериментов

|

Факторы |

Условные обозначения |

Код |

Уровни факторов |

Интервал варьирования |

||

|

-1 |

0 |

+1 |

||||

|

Шаг витков шнека, t |

t |

X 1 |

40 |

60 |

80 |

20 |

|

Глубина осадочной камеры, Н |

V |

X 2 |

40 |

80 |

120 |

40 |

|

Подача материала, q кг/ч |

q |

X 3 |

1008 |

1908 |

2808 |

900 |

В качестве критерия оптимизации выбран общий коэффициент извлечения η (%), который определяется по формуле (1):

η = 1- (1-η 1 ),

Vestnik of Omsk SAU, 2025, no. 1 (57)

AGROENGINEERING

где η 1 – коэффициент извлечения примесей с осадочной камеры пневмосепаратора.

Коэффициент извлечения η 1 представляет собой отношение количества фактически извлеченных частиц П извл к общему количеству частиц в исходной смеси П исх . Он вычисляется по следующей формуле (2):

η 1 = (П извл /П исх )·100 (2)

Для того чтобы определить, в какой области исследований необходимо работать, сколько опытов нужно провести, чтобы найти рациональные параметры и режимы очистки зерна от примесей, были применены передовые методы планирования и анализа экспериментов. Эти методы позволяют проводить исследования с высокой точностью и избегать заведомо неэффективных и неудобных режимов, что экономит ресурсы и время. Составляется уравнение регрессии, которое должно выглядеть следующим образом (3):

Y = b 0 + b 1 x 1 + b 2 x 2 + b 3 x 3 + b 12 x 1 x 2 + b 13 x 1 x 3 + b 23 x 2 x 3 + b 123 x 1 x 2 x 3 , (3) где b 0 , b 1 , b 2 , b 3 , b 12 , b 13 , b 23 , b 123 – коэффициенты уравнения регрессии.

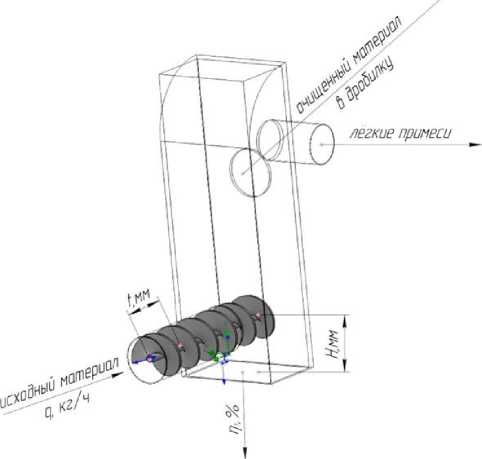

В качестве рабочих органов спроектированы и сконструированы 3 вида шнеков: 1 – шнек с шагом 40 мм, длиной 240 мм и диаметром 60 мм; 2 – шнек с шагом 60, длиной 240 мм и диаметром 60 мм; 3 – шнек с шагом 80 мм, длиной 240 мм и диаметром 60 мм (рис 2).

Рис.2. Винтовые рабочие органы: а – шаг 80 мм; б – шаг 60 мм; в – шаг 40 мм

Для исследования эффективности очистки зерна в пневмосепараторе

Приготовмли смесь зерна ячменя c примесями в соотношении 1:0,04 кг (рис. 3).

Рис. 3. Подготовка продукта к исследованию

Vestnik of Omsk SAU, 2025, no. 1 (57)

AGROENGINEERING

Результаты исследований и их обсуждение

В соответствии с задачами, принятыми в данной статье, проведены экспериментальные исследования пневмосепаратора пневматической молотковой дробилки, режим которой обеспечивал эффективность очистки зерна от примесей до 99%. Результаты экспериментальных исследований представлены в табл. 2.

Таблица 2

Результаты экспериментальных исследований

|

№ опыта |

Х 1 |

Х 2 |

Х 3 |

Y 1 |

Y 2 |

Y 3 |

Y |

S2(Y u ) |

|

1 |

–1 |

–1 |

–1 |

99,2 |

98,85 |

99,14 |

99,06 |

0,035 |

|

2 |

–1 |

–1 |

+1 |

98,02 |

98,15 |

98,24 |

98,14 |

0,012 |

|

3 |

–1 |

+1 |

–1 |

99,2 |

98,9 |

98,86 |

98,99 |

0,035 |

|

4 |

–1 |

+1 |

+1 |

98,41 |

98,38 |

98,52 |

98,44 |

0,005 |

|

5 |

+1 |

–1 |

–1 |

98,4 |

98,2 |

97,8 |

98,13 |

0,093 |

|

6 |

+1 |

–1 |

+1 |

96,8 |

97,2 |

96,9 |

96,97 |

0,043 |

|

7 |

+1 |

+1 |

–1 |

95,62 |

95,81 |

95,66 |

95,70 |

0,010 |

|

8 |

+1 |

+1 |

+1 |

95,65 |

96,9 |

96,54 |

96,36 |

0,414 |

|

9 |

+1 |

0 |

0 |

94,7 |

95,2 |

94,8 |

94,90 |

0,070 |

|

10 |

–1 |

0 |

0 |

98,81 |

98,54 |

98,73 |

98,69 |

0,019 |

|

11 |

0 |

+1 |

0 |

97,61 |

97,43 |

97,8 |

97,61 |

0,034 |

|

12 |

0 |

–1 |

0 |

97,61 |

97,8 |

97,84 |

97,75 |

0,015 |

|

13 |

0 |

0 |

+1 |

95,6 |

96,1 |

95,98 |

95,89 |

0,068 |

|

14 |

0 |

0 |

–1 |

98,82 |

98,75 |

98,86 |

98,81 |

0,003 |

|

15 |

0 |

0 |

0 |

98,04 |

97,8 |

97,95 |

97,93 |

0,015 |

|

∑ S2(Y u ) |

0,8727 |

По результатам полнофакторного эксперимента уравнение регрессии примет вид (4): у = 97,558 – 1,126·Х 1 – 0,295·Х 2 – 0,489·Х 3 – 0,4088·Х 1 Х 2 + 0,1213·Х 1 Х 3 + 0,2738·Х 2 Х 3 + 0,1813·Х 1 Х 2 Х 3 (4)

Математическая модель процесса очистки зерна от примесей в пневмосепараторе с винтовым рабочим органом в исходных переменных выглядит следующим образом (5):

η = 99,74 +0,01t + 0,037Н – 1,256q – 0,001tН – 0,0487tq – 0,024qН + 0,0009tНq. (5)

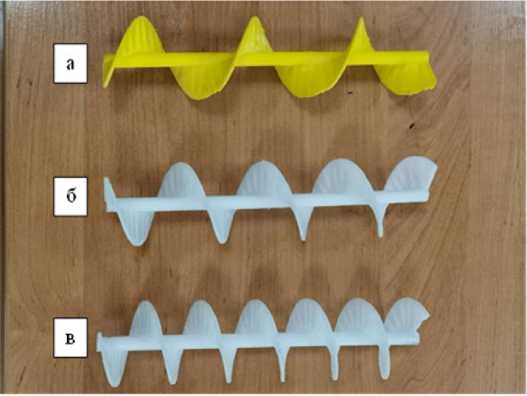

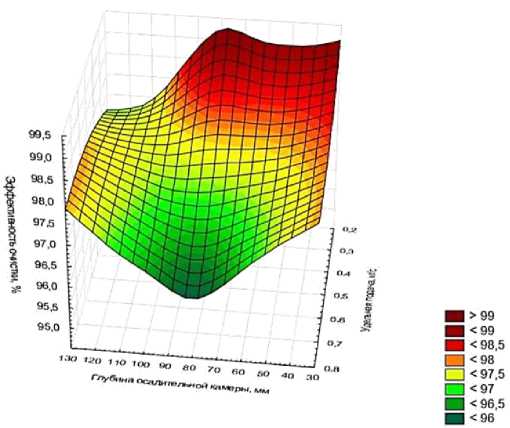

Для анализа полученной математической модели была использована программа «Statistica 10», которая позволила построить зависимости, представленные в виде графической проекции и поверхности отклика.

На поверхности отклика, отображающей взаимосвязь между количеством витков и скоростью воздушного потока (рис. 4а), видно, что эффективность очистки зерна достигает 97,75% при шаге витков от 40 до 65 мм и глубине осадочной камеры от 40 до 60 мм. Однако при увеличении шага витков с 66 до 80 мм и глубины осадочной камеры с 61 до 120 мм эффективность снижается до 95,75%.

На поверхности отклика, иллюстрирующей взаимосвязь между количеством витков и подачей материала (рис. 4б), эффективность очистки зерна составляет до 98,25% при шаге витков от 40 до 65 мм и удельной подаче от 0,28 кг/с до 0,53 кг/с. Однако при увеличении шага витков до 66–80 мм и удельной подачи от 0,54 кг/с до 0,78 кг/с эффективность снижается до 95,25%.

На поверхности отклика, отображающей взаимосвязь между глубиной осадочной, в камеры и подачей материала (рис. 4, в), эффективность очистки зерна достигает 99%

Vestnik of Omsk SAU, 2025, no. 1 (57)

AGROENGINEERING

при глубине осадочной камеры от 40 до 75 мм и удельной подаче от 0,28 кг/с до 0,58 кг/с. При увеличении глубины осадочной камеры с 76 до 120 мм и удельной подаче от 0,59 кг/с до 0,78 кг/с эффективность снижается до 96,5%.

■ >99 ■ < 93.25 □ < 97.25 □ < 96.25 ■ < 95.25 ■ < 94.25

а б

в

Рис. 4. Поверхность отклика взаимосвязи шага витков шнека и глубины осадочной камеры (а), шага витков шнека и удельной подачи материала (б) и глубины осадочной камеры и удельной подачи материала (в)

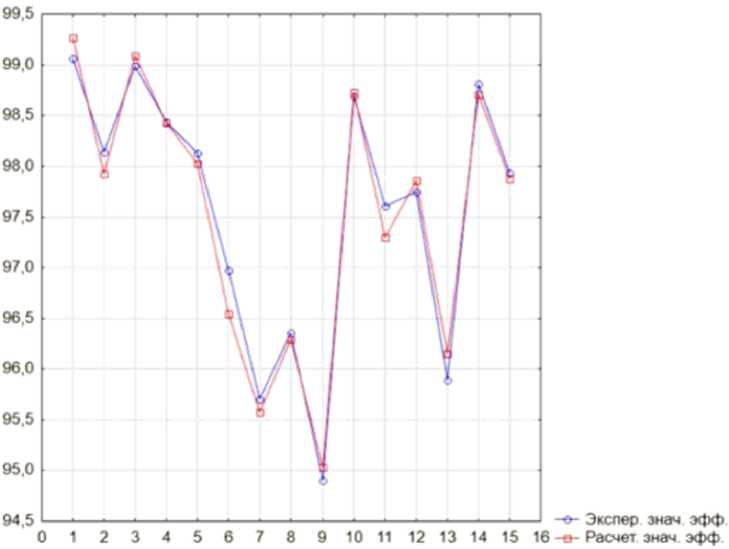

Адекватность математической модели, описывающей процесс очистки зерна, можно отобразить на сравнительном графике экспериментальных и расчетных значений эффективности очистки зерна на рис. 5.

Продифференцировав уравнение регрессии первого порядка (4), рассчитали рациональные значения шага витков рабочего органа, глубину осадочной камеры и подачу материала, при которых значение эффективности очистки зерна в пневмосепараторе будет максимальным.

Рациональные значения факторов равны: t = 52,6мм, Н = 43,72 мм, q = 2808 кг/ч.

Vestnik of Omsk SAU, 2025, no. 1 (57)

AGROENGINEERING

Рис.5. Сравнительный график экспериментальных и расчетных значений эффективности очистки зерна

Подставим рациональные значения факторов в математическую модель и получим максимальное значение эффективности очистки зерна (6):

η= 99,74 + 0,01 · 52,6 + 0,037 · 43,72 – 1,256 · 0,78 – 0,001 · 52,6 · 43,72 – 0,0487 · 52,6·0,7 – 80,024 · 0,78 · 43,72 + 0,0009 · 52,6 · 43,72 · 0,78 = 97,4% (6)

При подстановке рациональных значений основных факторов в математическую модель процесса очистки зерна в пневмосепараторе молотковой дробилки полученная эффективность очистки составила 97,4% при шаге витков 52,6 мм, глубине осадочной камеры 43,72 мм и подаче материала 2808 кг/ч.

Заключение

На основании проведенных экспериментов можно сделать следующие выводы:

– обоснованы рациональные конструктивно-технологические параметры пневмосепаратора молотковой дробилки. Получена математическая модель для оценки эффективности выделения примесей пневмосепаратором:

η = 99,74 + 0,01t + 0,037Н – 1,256q – 0,001tН – 0,0487tq – 0,024qН + 0,0009tНq;

– определены рациональные значения конструктивно-режимных технологических параметров пневмосепаратора: шаг витков – 52,6 мм; высота осадочной камеры для крупных примесей – 43,72мм; подача материала – 2808 кг/ч.

Список литературы Экспериментальные исследования процесса очистки зерна от примесей в пневмосепараторе пневматической молотковой дробилки

- Голиков А.И., Мезенов А.А. Анализ конструктивного расположения загрузочного патрубка зернового материала в пневматических молотковых дробилках // Актуальные проблемы агропромышленного комплекса: сб. трудов науч.-практ. конф. препод., асп., маг. и студ. Новосибирского государственного аграрного университета. Новосибирск. 2021. №6. С.16-20. EDN: OCJECE

- Голиков А.И., Мезенов А.А. Анализ существующих конструкций сепараторов в пневматических молотковых дробилках // Аграрная наука XXI века. Актуальные исследования и перспективы. Труды IV Международной научно-практической конференции, посвященной памяти д.т.н., профессора Волкова И.Е. Минск. 2021. С. 30-36. EDN: EFRGMY

- Голиков А.И., Мезенов А.А. Эксплуатационный анализ пневматических сепараторов молотковой дробилки // Состояние и инновации технического сервиса машин и оборудования: материалы XV международной научно-практической конференции, посвященной памяти доцента М.А. Анфиногенова. Новосибирск. 2023. С. 272-274. EDN: SGPBYW

- Некрашевич В.Ф. Епифанцев Д.А., Слабиков А.Ф. Очистка фуражного зерна // Сельский механизатор. 2010. № 10. С. 4. EDN: OILKIN

- Машкова Н.В., Пшенов Е.А. Тенденции совершенствования пневматических молотковых дробилок// Теория и практика современной аграрной науки: сборник IV национальной (всероссийской) научной конференции с международным участием. Новосибирск. 2021. С. 516-521. EDN: SOQNUL

- Петров В.А., Широкобоков В.И. Совершенствование процесса очистки зерна от неорганических примесей перед дроблением // Научное обеспечение инженерно-технической системы АПК: Проблемы и перспективы: Материалы Национальной научно-практической конференции, посвященной 60-летию работы кафедры эксплуатации и ремонта машин агроинженерного факультета, 90-летию доктора химических наук, профессора, заслуженного деятеля науки УР Г.А. Кораблева и 85-летию кандидата технических наук, профессора, заслуженного работника сельского хозяйства УР, почетного работника высшего профессионального образования РФ Б.Д. Зонова. Ижевск. 2020. С. 236-242. EDN: AYOKMJ

- Гафин М.М. Способы существующих технологий оборудования для очистки зерна // Наука в современных условиях: От идеи до внедрения. Ульяновск. 2010. С. 127-1 30.

- Черняков А.В., Коростелев Д.Н., Бегунов М.А. Экспериментальное исследование цилиндрического пневмосепаратора c закрученным воздушным потоком // Сибирская деревня: 200 лет развития Омской области - от реформ М.М. Сперанского до агропромышленного центра Сибири. Омск. 2022. С. 304-310.

- Булатов С.Ю., Нечаев В.Н. Результаты исследований рабочего процесса пневмосепаратора фуражного зерна// Вестник всероссийского научно-исследовательского института механизации животноводства. 2012. С. 78-88. EDN: QNJCPJ

- Патент на полезную модель №229971 Российская Федерация. Молотковая дробилка: №2024114690: заявл.30.05.2024: опубл. 06.11.2024/ Голиков А.И., Мезенов А.А., Голикова А.А., Григорев Н.Н.; заявитель ФГБОУ ВО Новосибирский ГАУ. 7 с.