Экструдирование зернового сырья с использованием процесса рекуперации пара

Автор: Степанов В.И., Иванов В.В., Шариков А.Ю., Амелякина М.В., Поливановская Д.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 3 (81), 2019 года.

Бесплатный доступ

Преимуществом экструзионного процесса переработки сельскохозяйственного сырья в продукты питания и корма перед традиционными технологиями является высокая удельная производительность, энергоэффективность и универсальность использования. Наличие большого количества факторов управления и влияния на качество сырья, таких, как режимные параметры и конструктивные элементы, делают экструзию сложновоспроизводимым процессом при масштабировании или переходе с одной установки на другую. Но этот аспект является причиной максимальной гибкости систем экструдирования и возможности постоянного их совершенствования. Одним из путей развития экструзионнй технологии является совершенствование техники и конструкционных решений в области энергосбережения. Проведены исследования процесса термопластической экструзии помола пшеницы с использованием рекуперации теплоты пара, генерируемого специальной конфигурацией элементов шнеков и его дегазации с подачей в перерабатываемый материал. Для решения поставленной цели использовался модернизированный экструдер Werner&Phleiderer Continua 37, дополненный разработанным рекуперативным узлом и паропроводом...

Экструзия, сельскохозяйственное сырье, рекуперация пара, удельный расход электроэнергии, технологические свойства

Короткий адрес: https://sciup.org/140246386

IDR: 140246386 | УДК: 664.696 | DOI: 10.20914/2310-1202-2019-3-17-22

Текст научной статьи Экструдирование зернового сырья с использованием процесса рекуперации пара

Экструзия различных видов и смесей сельскохозяйственного сырья при получении пищевых и кормовых продуктов является весьма энергоемким процессом. Удельное энергопотребление в зависимости от рецептурного состава и режимов экструзии находится в пределах от 0,12 до 0,18 кВт×ч/кг, а в отдельных случаях до 3 кВт×ч/кг продукции [1–3]. Диссипация механической энергии в тепловую осуществляется благодаря деформаций сдвига, сжатия перерабатываемого материала и силам трения его о поверхности рабочих органов экструдера и, прежде всего, вращающихся шнеков, обеспечивающих глубокую трансформацию перерабатываемого материала за счет механического и теплового воздействия. Тепловая энергия сообщается перерабатываемому материалу также от прямого впрыска пара или воды во время обработки, в том числе в процессе предконди-ционирования [3]. Вместе эти два источника энергии способствуют глубокой физико-химической трансформации сельскохозяйственного сырья. При этом важным фактором экструзионной переработки является влажность материала, существенно влияющая на режимные параметры, в том числе удельные энергозатраты и качество получаемой продукции.

Технические инновации в конструкции экструдеров являются одним из направлений совершенствования экструзионной технологии пищевых продуктов и кормов [4]. Разработан шнек энергосберегающего пресс-экструдера, витки которого совместно с зеером образуют канал, имеющий форму сегментной части цилиндра с переменной высотой сегмента по длине канала, что исключает ударную нагрузку и обеспечивает уменьшение затрат энергии на 13–15% [5]. Предложена технологическая схема зоны подачи пресс-экструдера, которая за счет увеличения осевого давления и улучшения прохода материала в зону сжатия позволяет снизить энергоемкость экструдирования с 66 до 55 кВт×ч/т при производстве кормов [6].

В термопластической экструзии повышение температуры в камере экструдера в большей степени зависит от механической энергии, передаваемой материалу через вращающиеся шнеки. Рост температуры процесса переработки сырья или повышение степени конверсии сырья также может обеспечиваться за счет дополнительного электронагрева [1], предкондиционированием или прямым впрыскиванием пара в сырье [7]. Увеличение удельной тепловой энергии путем прямого впрыска пара в предкондиционере снижает удельную механическую энергию, необходимую для желатинизации крахмала и формирования и структурирования гранул экструдата. Более высокая удельная тепловая энергия приводит к увеличению общей удельной энергии, повышению степени желатинизации крахмала, коэффициента расширения гранул и переваримости продукта in vitro [8].

Подача пара в экструдер способствует процессу экструзионной варки. Использование такого дополнительного источника тепловой энергии приводит к увеличению производительности, большей устойчивости к высоким уровням содержания жира в составах и снижению требований к большим приводным двигателям [9, 10].

Оба источника энергии, электрической и тепловой, в процессе экструзии в некоторой степени взаимозаменяемы. При меньших энергозатратах на генерацию одного киловатта в виде пара экономически выгодно максимально использовать его энергию.

Разработаны конструкции экструзионных машин и способы получения продуктов питания и кормов для животных с низким удельным расходом механической энергии по сравнению с обычными системами. Новая технология предусматривает введение очень высоких уровней пара в камеру экструдера во время обработки, что одновременно уменьшает затраты удельной механичекой энергии, необходимые для достижения желаемого уровня варки продукта. Корма для домашних животных могут быть изготовлены с затратами удельной механической энергии до 18 кВт×ч/т, корма для аквакультуры – до 16 кВт/т [11].

Кроме того, другим способом экономии при сохранении качества продукта и перераспределении затрат электрической и тепловой энергии при экструдировании является использование систем рекуперации пара.

Цель исследования – изучение возможности разработки энергосберегающей технологии экструзии с рационализацией теплообменных процессов на основе частичной рекуперации и возврата пара в камеру экструдера.

Материалы и методы

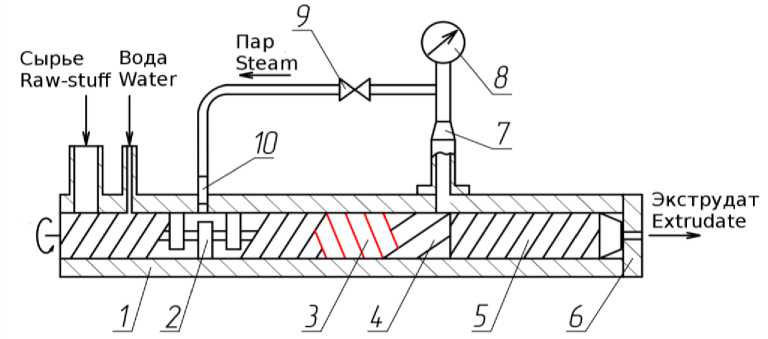

установка по отбору пара. Скорость вращения шнеков была постоянной и составляла 240 мин-1. Рекуперативный процесс, возврат пара для обогрева сырья, при экструдировании осуществлялся при открытом регулирующем вентиле 9. При закрытом вентиле экструдирование осуществлялось в штатном режиме без рекуперации стием в камере экструдера, где размещена тепла пара.

Рисунок 1. Конструктивно-технологическая схема экструзионного процесса с рекуперацией теплоты пара: 1 – экструзионная камера; 2 – смесительные элементы; 3 – реверсивные элементы; 4 – транспортирующие элементы с увеличенным шагом; 5 – транспортирующие элементы; 6 – матрица; 7 – расширительная камера; 8 – манометр; 9 – вентиль; 10 – форсунка

Figure 1. Structural-technological scheme of the extrusion process with steam heat recovery: 1 – extrusion barrel; 2 – mixing screw elements; 3 – reverse screw elements; 4 – transporting screw elements with increased pitch; 5 – transporting screw elements; 6 – extrusion die; 7 – expansion chamber; 8 – manometer; 9 – valve; 10 – injector

Удельный расход электроэнергии SME расчитывали в соответствии с выражением [13]:

SME = " X W X M ,

П max X Q X 100 где n – скорость вращения шнеков, мин-1; n mах – максимальная установленная для экструдера скорость вращения шнеков, мин-1; W – мощность электропривода экструдера, кВт; М – нагрузка на привод,%; Q – производительность экструдера, кг/ч.

Исследования проведены в трех повторностях. Результаты представлены в виде средних значений ± среднеквадратичное отклонение.

Достоверность различий средних проводили методом дисперсионного анализа с применением апостериорного анализа по критерию Тьюки при p < 0,05 с использованием пакета программ Statistica 6.0.

Результаты и обсуждение

В процессе термоплатического экструди-рования температура перерабатываемой массы сырья устанавливается в зоне реверсивных элементов шнеков. В этой зоне возникают максимальные термомеханические воздействия на перерабатываемое сырье. Здесь же образуется перегретая вода при высоких температурах и давлении. За счет перемещения влагосодержащей массы шнеками в зону транспортирующих элементов с увеличенным шагом, где их свободный объем больше свободного объема зоны реверсивных элементов, происходила мгновенная декомпрессия, вскипание влаги при давлении 0,2–0,4 Мпа. Генерируемый пар через расширительную камеру по паропроводу возвращался в начальную зону экструзионной камеры со смесительными элементами шнеков. Рекуперативный пар, поступающий в начальную зону камеры, должен обеспечивать предварительную термическую обработку сырья.

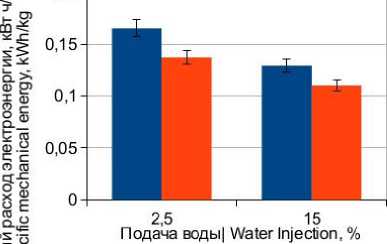

Влияние подачи воды на расход электроэнергии на экструдирование при постоянной производительности представлено на рисунке 2. Установлено, что при экструдировании с рекуперацией теплоты пара нагрузка и удельные затраты электроэнергии сокращаются на 10–17% по сравнению со штатными режимами при различных значениях влагосодержания перерабатываемого помола пшеницы. При снижении влагосодержания сырья нагрузка на процесс экструзии возрастает как без, так и с рекуперацией теплоты пара.

В таблице 1 приведены данные по изменению свойств экструдатов в зависимости от режимов экструдирования. Анализ полученных данных показывает, что для большинства технологических параметров экструдатов рекуперация пара является значимым показателем их изменения за исключением показателя растворимости. Влажность экструдатов с минимальной подачей воды без рекуперации составила 3,8%, с рекуперацией – 5,0%. Увеличение общего вла-госодержания в камере экструдера повышает влажность экструдатов для обоих режимов, для рекуперативного – 7,1%, без рекуперации – 5,3%. Снижение коэффициента взрыва и увеличение насыпной плотности с увеличением подачи влаги в камеру экструдера соответствуют принятым представлениям об экструзионных процессах крахмалсодержащего сырья. С рекуперацией пара коэффициент взрыва снижается на 10–12% относительно режимов без рекуперации. Отмечено увеличение насыпной плотности с рекуперацией пара на 15%.

0,2

I О c ^ ■ без рекуперации | Without steam recuperation

^ ■ с рекуперацией | With steam recuperation

Рисунок 2. Влияние подачи воды на расход электроэнергии при экструдировании с рекуперацией пара

Figure 2. Influence of water injection on specific mechanic energy of extrusion with steam recuperation

Таблица 1.

Влияние режимов экструдирования и подачи воды на технологические свойства экструдатов

Table 1.

Influence of extrusion regimes and water injection on extrudares properties

|

Влажность экструдатов | Extrudates moisture,% |

||||

|

Режимы экструдирования | Extrusion regimes |

Подача воды | Water injection% |

|||

|

2,5 B |

5ВС |

8С |

15D |

|

|

Без рекуперации | Without rесuреrаtiоnа |

3,8 ± 0,17 |

– |

– |

5,3 ± 0,17 |

|

С рекуперацией | With rесuреrаtiоnb |

5,0 ± 0,3 |

5,2 ± 0,1 |

5,5 ± 0,1 |

7,1 ± 0,26 |

|

Насыпная плотность, кг/м3 | Bulk density, kg/m3 |

||||

|

Режимы экструдирования | Extrusion regimes |

Подача воды | Water injection% |

|||

|

2,5 B |

5ВС |

8СD |

15D |

|

|

Без рекуперации | Without rесuреrаtiоnа |

540 ± 7,8 |

– |

– |

700 ± 5 |

|

С рекуперацией | With rесuреrаtiоnb |

640 ± 20 |

615 ± 7 |

660 ± 8,7 |

710 ± 4,4 |

|

Коэффициент взрыва | Expansion index |

||||

|

Режимы экструдирования | Extrusion regimes |

Подача воды | Water injection% |

|||

|

2,5 B |

5В |

8С |

15D |

|

|

Без рекуперации | Without rесuреrаtiоnа |

7,3 ± 0,3 |

– |

– |

6,0 ± 0,2 C |

|

С рекуперацией | With rесuреrаtiоnb |

6,6 ± 0,1 |

6,5 ± 0,3 |

5,8 ± 0,1 |

5,3 ± 0,17 |

|

Растворимость | Solubility,% |

||||

|

Режимы экструдирования | Extrusion regimes |

Подача воды | Water injection% |

|||

|

2,5 A |

5В |

8В |

15В |

|

|

Без рекуперации | Without rесuреrаtiоnа |

35 ± 1 |

– |

– |

31 ± 1,7 |

|

С рекуперацией | With rесuреrаtiоnа |

34 ± 1,7 |

31 ± 1 |

29 ± 0,9 |

28 ± 2 |

|

Влагоудерживающая способность, г/г | Water holding capacity, g/g |

||||

|

Режимы экструдирования | Extrusion regimes |

Подача воды | Water injection% |

|||

|

2,5 B |

5В |

8С |

15D |

|

|

Без рекуперации | Without rесuреrаtiоnа |

8,2 ± 0,17 |

– |

– |

3,7 ± 0,1 |

|

С рекуперацией | With rесuреrаtiоnb |

7,9 ± 0,09 |

8,5 ± 0,17 |

7,8 ± 0,2 |

4,0 ± 0,095 |

*Влияние уровней варьирования управляющих факторов на каждый технологический параметр, обозначенных буквенными индексами, достоверно различимо при p < 0,05

*The influence of the levels of variation of control factors on each technological parameter, indicated by different alphabetic indices, is reliably distinguishable at p < 0.05

Заключние

Исследованный способ рекуперации теплоты в процессе экструзии обеспечивается возвратом и подачей генерируемого пара реверсивными элементами шнеков в начальную зону экструзионной камеры для предварительной термической обработки, что в условиях экспериментальной установки позволило снизить энергозатраты на проведение процесса экструзии на 14–17%. По-видимому, дополнительная предобработка возвратным паром сырья обеспечивает уже в начальных зонах камеры экструдера снижение механических затрат на последующую обработку, прежде всего, в реверсивных элементах. Установлено, что варочные процессы, протекающие при экструзии в опытных вариантах, характеризуемые по основным свойствам – коэффициент «взрыва» и растворимость, возрастают, а влажность получаемого продукта снижается при уменьшении влагосодержания перерабатываемого сырья.

В процессе термопластического экстру-дирования в лабораторных условиях использование способа рекуперации теплоты пара в начальной зоне шнековой камеры экструдера позволило снизить энергозатраты на выработку продукции за счет предварительной термообработки вторичным паром исходного сырья.

Представленный способ с дополнительным тепловым воздействием на перерабатываемое сырье позволяет расширить технологические возможности регулирования экструзионного процесса получения продукции различного функционально-технологического назначения. Тенденции изменения свойств сырья при фиксированной подаче воды при работе в рекуперативном режиме соответствуют аналогичным тенденциям при увеличении влагосодержания в камере экструдера: увеличивается насыпная плотность, влажность экструдатов, снижается коэффициент взрыва и влагоудерживающая способность.

Список литературы Экструдирование зернового сырья с использованием процесса рекуперации пара

- Остриков А.Н., Магомедов Г.О., Дерканосова Н.М., Василенко В.Н. и др. Технология экструзионных продуктов. СПб: Проспект науки, 2007. 202 с.

- Шариков А.Ю., Римарева Л.В., Степанов В.И., Иванов В.В. и др. Влияние режимов экструзионной обработки зернового сырья на эффективность биотехнологических процессов в перерабатывающих отраслях АПК // Хранение и переработка сельхозсырья. 2012. № 5. C. 18-21.

- Riaz M.N. Introduction to extruders and their principles. In: Extruders in food applications. Boca Rafon, FL: CRC Press, 2000. P. 1-23.

- Воронина П.К. Практические перспективы термопластической экструзии крахмалосодержащего зернового сырья в формирование качества продовольственных товаров // Инновационная техника и технология. 2015. № 3. С. 5-9.

- Дидык Т.А. Снижение энергоемкости пресс-зкструдеров // Вавиловские чтения - 2004: материалы Всероссийской научно-практической конференции. Саратов: ФГОУ ВПО "Саратовский ГАУ", 2004. С. 49-52

- Новиков В.В., Харыбина Н.А. Обоснование конструктивных параметров рабочих органов питателя экструдера // Известия Самарской государственной сельскохозяйственной академии. 2011. № 3. С. 113-118.

- S?rensen M., Nguyen., Storebakken, T., ?verland M Starch source, screw configuration and injection of steam into the barrel affect the physical quality of extruded fish feed // Aquaculture Research. 2010. V. 41. № 3. P. 419-432. 10.1111/j. 1365-2109.2009.02346.x

- DOI: 10.1111/j.1365-2109.2009.02346.x

- Pacheco P.D.G, Putarov T.C, Baller M.A., Peres F.M. et al. Thermal energy application on extrusion and nutritional characteristics of dog foods // Animal Feed Science and Technology. 2018.

- DOI: 10.1016/j.anifeedsci.2018.07.003

- Roke, G.J., Plattner B., Souza E.M. de. Feed extrusion process description // Revista Brasileira de Zootecnia. 2010. V. 39. P. 510-518.

- DOI: 10.1590/S1516-35982010001300055

- Levine L. Using Injection in Extrusion: The Thermal Value // Cereal Foods World. 2006. V. 51 (6). P. 355.

- DOI: 10.1094/CFW51-0355

- Pat. № 07521076, US, A23P I/2. Method and apparatus for producing fully cooked extrudates with significantly reduced specific mechanical energy inputs / Wenger M., Wenger L., Rokey G.J., Spellmeier A.C. № 12/263,825; Appl. 3.11.2008; Publ. 21.04.2009.

- Canjyal G., Hanna M.A., Supprung P., Noomhorm A. et al. Modeling selected properties of extruded rice flour and rice starch by neural networks and statistics // Cereal Chemistry. 2006. V. 83. № 3. P.223-227.

- Potter R., Stojceska V., Plunkett A. The use of fruit powders in extruded snacks suitable for Children's diets // Lebensmittel-Wissenschaft und Technologie. 2013. V. 51. P. 537-544.

- DOI: 10.1016/j.lwt.2012.11.015