Энергосберегающая технология выделения белоксодержащих фракций из масличных семян с применением пароэжекторного теплового насоса

Автор: Шевцов А.А., Тертычная Т.Н., Ткач В.В., Сердюкова Наталья Алексеевна

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 2 (80), 2019 года.

Бесплатный доступ

Предложен технологический цикл комплексной переработки масличных семян с получением растительного масла, растворимой и нерастворимой фракции из смеси измельченной выжимки с нагретой водой; белка из растворимой фракции, высушенной нерастворимой фракции. Основным принципиальным решением по снижению энергозатрат являлся оптимальный выбор перепадов температур в испарителе и секциях двухсекционного конденсатора при получении сушильных агентов, охлаждающего воздуха и теплой воды. Отклонение от этих значений неизбежно приводит к увеличению потребляемой энергии: понижение температуры кипения хладагента в испарителе на 1о С приводит к необходимости увеличения расхода рабочего пара в эжектор пароэжекторного теплового насоса, а следовательно к перерасходу энергии на 5-7%, а повышение температуры конденсации на 1о С приводит к увеличению расхода энергии на 2,0-2,5%. Предлагаемая технология расширяет границы энергоэффективного сопряжения объектов различных температурных потенциалов на основе утилизации и рекуперации вторичных энергоресурсов...

Масличные семена, белоксодержащие фракции, пароэжекторный тепловой насос, термодинамический цикл

Короткий адрес: https://sciup.org/140246361

IDR: 140246361 | УДК: 66.665.2 | DOI: 10.20914/2310-1202-2019-2-35-40

Текст научной статьи Энергосберегающая технология выделения белоксодержащих фракций из масличных семян с применением пароэжекторного теплового насоса

В настоящее время важнейшим приоритетом является разработка энергосберегающих технологий переработки растительного сырья в белковые продукты и компоненты с последующим использованием растительных белков в пищевой и комбикормовой промышленности [1].

Создание безотходных технологий переработки вторичного возобновляемого растительного сырья в белоксодержащие продукты, отвечающих требованиям экологической безопасности и энергетической эффективности, составляет значительную часть научных исследований и приобретает особую значимость в практической реализации получаемых научных результатов [2–3].

В этом направлении предложены способы комплексной переработки семян масличных культур в белоксодержащие продукты, основанные на эффективном замещении традиционных энергоносителей на теплоту альтернативных возобновляемых источников посредством парокомпрессионных тепловых насосов [4–6].

Однако следует отметить, что использование парокомпрессионных тепловых насосов связано с применением токсичных хладагентов, что не может не отразиться на экологической безопасности пищевых технологий. Наличие поршневой системы компрессора требует плановых остановок на профилактическое обслуживание и внеплановых при возможных сбоях в механическом приводе. Использование парокомпрессионных тепловых насосов связано с установкой дорогостоящего оборудования с существенными эксплуатационными затратами и весьма значительным сроком окупаемости, что приведет к увеличению себестоимости целевых продуктов. При отсутствии источников теплоты в условиях децентрализованных систем теплоснабжения, когда тепловая энергия генерируется непосредственно на объектах переработки масличных семян целесообразно применять пароэжекторный тепловой насос. При этом появляется возможность использовать теплоту низкотемпературного потенциала, в частности, бросового тепла газотурбинных установок и котельных агрегатов, что позволит эффективно решать задачи энергосбережения.

Цель работы – разработка технологии комплексной переработки семян масличных культур с выделением белоксодержащих фракций с применением пароэжекторного теплового насоса, обеспечивающего повышение надежности эксплуатации основного и вспомогательного оборудования, снижение себестоимости целевых продуктов, повышение экологической безопасности и энергетической эффективности теплотехнологических процессов.

Методы повышения энергоэффективности

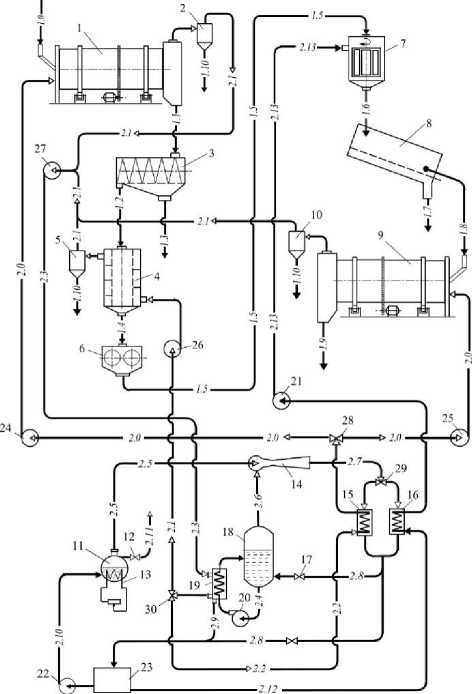

В соответствии с поставленной целью технологический цикл предлагаемой технологии осуществлялся по схеме (рисунок 1).

Рисунок 1. Технологическая схема выделения белоксодержащих фракций из семян масличных культур

Figure 1. Technological scheme of separation of protein-containing fractions from oilseeds

Схема содержит барабанные сушилки 1, 9; циклоны 2, 5, 10; шнековый маслопресс 3; гравитационный охладитель 4; валковую мельницу 6; смеситель с рамной мешалкой 7; вибросито 8; пароэжекторный тепловой насос, включающий парогенератор 11 с предохранительным клапаном 12 и нагревательными элементами 13; эжектор 14; секции для нагревания воздуха 15 и воды 16 двухсекционного конденсатора, установленные параллельно; терморегулирующий вентиль 17; испаритель 18; холодоприемник 19; насосы 20; 21, 22; сборник конденсата 23, вентиляторы 24, 25, 26, 27; распределители потока 28, 29, 30; потоки:

1.0 – исходных бобов сои в барабанную сушилку; 1.1 – высушенных бобов сои в шнековый масло-пресс; 1.2 – выжимки из маслопресса в охладитель; 1.3 – отвода соевого масла из маслопресса; 1.4 – охлажденной выжимки на измельчение в валковую мельницу; 1.5 – измельченной выжимки на смешивание с теплой водой в смеситель с вибромешалкой; 1.6 – соевой суспензии из смесителя на вибросито; 1.7 – отвода растворимой фракции соевой суспензии проходом через вибросито; 1.8 – нерастворимой фракции соевой суспензии сходом с вибросита на сушку; 1.9 – высушенной нерастворимой фракции; 1.10 – взвешенных твердых частиц из циклонов; 2.0 – сушильного агента из секции конденсатора для нагрева воздуха в барабанные сушилки; 2.1 – кондиционированного воздуха из холодоприемника в гравитационный охладитель; 2.2 – кондиционированного воздуха из холодоприемника в секцию конденсатора для нагрева воздуха; 2.3 – подачи отработанных сушильных агентов после барабанных сушилок через циклоны и воздуха после гравитационного охладителя в холодоприемник; 2.4 – рециркуляции хладагента через холодоприемник; 2.5 – рабочего пара; 2.6 – эжектируемого пара; 2.7 – смеси рабочего и эжектируемого паров; 2.8 – конденсата из секции конденсатора для нагревания воды в испаритель и в сборник конденсата; 2.9 – конденсата из холодоприемника в сборник конденсата; 2.10 – воды из сборника конденсата в парогенератор; 2.11 – сброса давления; 2.12 – воды из сборника конденсата в секцию конденсатора для нагревания воды; 2.13 – подачи теплой воды в смеситель.

Исходные семена, высушенные в барабанной сушилке 1 при температуре сушильного агента 80–85 °C до влажности 10–12%, направляют в шнековый маслопресс 3, конструктивные параметры которого выбираются из условия [9]:

D2 - d2 = G/( 0,013/. n. p(i - кв )n), где G – производительность маслопресса по высушенным семенам, кг/с; D – диаметр шнека, м; d – диаметр вала шнека; t – шаг витка шнека; p- средняя объемная масса прессуемого материала; кг/м3; kв – коэффициент, учитывающий обратное движение прессуемого материала вдоль винтового канала и через радиальный зазор между шнеком и перфорированным цилиндром (зеером); n – частота вращения шнека, об/мин; П - коэффициент полезного действия пресса.

Полученные выжимки сначала охлаждаются в гравитационном охладителе 4 до температуры 10–15 °C, а затем направляются в валковую мельницу 6. При размоле происходит разрушение

выжимок до фракции не более 50 мкм с разрушением клеточных оболочек и самосогреванием массы за счет сил трения до температуры 55 °C. В результате получают муку с высоким содержанием общего белка (таблица 1).

Анализ резервов эффективности

Производительность валковой мельницы, степень измельчения и расход энергии взаимосвязаны и определяются отношением окружных скоростей, диаметром и геометрической формой вальцов, профилем и характеристикой рифлей [8, 9].

После размола полученная масса разбавляется теплой водой и перемешивается в смесителе 6 до достижения однородности по всему объему получаемой суспензии. Равномерное распределение твердых частиц в жидкости при перемешивании определяется из ограничения:

- h„ = h min

—

® раб R

4g

>< h р <^ h

т ® раб R

1 max = h +---;----

4g

,

где h мин – минимальная высота жидкости в аппарате, м; h – уровень жидкости в спокойном состоянии, м; © раб - угловая скорость вращения лопасти, c-1; g – ускорение свободного падения, м/c2; R – радиус аппарата, м.

Для каждой масличной культуры оптимальное значение © раб с точки зрения ограничения определяется экспериментально.

Полученная суспензия из смесителя 7 подается на вибросито 8, где разделяется на фракции: растворимую и нерастворимую (окару). Изменяя соотношение компонентов (измельченной выжимки и воды), температуру воды и время перемешивания, можно управлять процессом перехода белка и жира из нерастворимой фракции в растворимую, тем самым либо увеличивая количество белка в растворе, либо оставляя его в нерастворимой фракции (окаре).

Растворимая фракция суспензии в качестве промежуточного белоксодержащего продукта отводится проходом через вибросито 8 и в дальнейшем используется в кормопроизводстве при составлении рационов кормления сельскохозяйственных животных. Нерастворимая фракция высушивается в барабанной сушилке 9 до влажности 7–10%, с которой подается на хранение с последующим использованием в кондитерской отрасли, а также в рационах кормления сельскохозяйственных животных.

Потоки отработанных сушильных агентов после барабанных сушилок 1, 8, а также поток отработанного воздуха после гравитационного охладителя 4 подвергаются очистке в циклонах 2, 10, 5 от содержащихся взвешенных твердых

Вестник ВГУИТ/Proceedings of VSUET, Т. частиц, объединяются и направляются в холо-доприемник 19 пароэжекторного теплового насоса, который работает по следующему термодинамическому циклу.

В парогенераторе 11 посредством нагревательных элементов 13 вырабатывается рабочий пар с температурой 86–90 °C и под давлением 0,06–0,07 МПа направляется в сопло эжектора 14, вовлекая эжектируемые пары хладагента, в качестве которого используется вода, из испарителя 18, при этом создается пониженное давление 0,0009–0,001 МПа с температурой кипения хладагента 4–7 °C и поддерживается коэффициент эжекции пароэжекторного теплового насоса в диапазоне 4–5. Хладагент с помощью насоса 20 циркулируется через холодоприем-ник 19, в котором за счет рекуперативного теплообмена охлаждается воздух до температуры «точки росы», а влага, содержащаяся в воздухе, конденсируется в виде капельной жидкости и отводится в сборник конденсата 23.

Образовавшаяся после эжектора 14 смесь эжектируемого и рабочего пара направляется через распределитель 29 в секции 15 и 16 двухсекционного конденсатора.

Часть образовавшегося после секций конденсатора 12 и 13 водяного конденсата направляется через терморегулирующий вентиль 17 в испаритель 18 для пополнения в нем убыли воды, а другая избыточная часть конденсата отводится в сборник конденсата 18.

Из сборника конденсата осуществляется подача воды в парогенератор 11 и в секцию конденсатора 16 для нагревания воды с последующей подачей теплой воды с температурой 55–65 °C на смешивание с выжимкой. При увеличении давления пара в парогенераторе 11 более 0,07 МПа срабатывает предохранительный клапан 12, осуществляющий сброс давления.

Кондиционированный воздух, полученный в холодоприемнике 19, с помощью распределителя 30 разделяется на две части. Одна часть нагревается в секции двухсекционного конденсатора для нагревания воздуха и в качестве сушильного агента подается в барабанные сушилки 1 и 9, а другая часть подается в гравитационный охладитель 4 на охлаждение выжимки с образованием замкнутых термодинамических циклов.

Производственная проверка предлагаемой технологии комплексной переработки семян масличных культур осуществлялась на экспериментальной поточной линии производительностью 7–10 т/ч со следующими характеристиками пароэжекторного теплового насоса:

81, № 2, 2019

Мощность парогенератора, кВт20

Температура кипения:

в испарителе, °С4

в парогенераторе, °С88

Температура конденсации, °С127

Температура воды на входе в конденсатор, °С

Коэффициент эжекции4

Площадь теплообменной поверхности

8 холодоприемника, м2

Коэффициент теплопередачи холодоприемника, Вт/м2·°С Площадь теплообменной поверхности секций конденсатора, м2:

для нагревания воздуха6

для нагревания воды4

Коэффициент теплопередачи секции конденсатора:

для нагревания воздуха, Вт/м2·°С49

для нагревания воздуха, Вт/м2·°С88

Хладагент вода

Конструкция пароэжекторного теплового насоса не содержит движущихся быстроизна-шивающихся элементов, благодаря чему обеспечивается его безотказная работа длительными циклами без непосредственного обслуживания. При этом минимизированы объемы текущего ремонта, стоимость и потребность в запасных частях и вспомогательных материалах.

Рациональное использование тепловой и электрической энергии в системе холодо-и теплоснабжения с применением пароэжекторного теплового насоса рассматривалось с точки зрения снижения себестоимости получаемых целевых и промежуточных продуктов. Основным принципиальным решением по снижению энергозатрат являлся оптимальный выбор перепадов температур в испарителе и секциях двухсекционного конденсатора при получении сушильных агентов, охлаждающего воздуха и теплой воды. Отклонение от этих значений неизбежно приводит к увеличению потребляемой энергии: понижение температуры кипения хладагента в испарителе на 1 °C приводит к необходимости увеличения расхода рабочего пара в эжектор пароэжекторного теплового насоса, а следовательно, к перерасходу энергии на 5–7%, а повышение температуры конденсации на 1 °C приводит к увеличению расхода энергии на 2,0–2,5% [10].

В ходе производственных испытаний технологии выделения белоксодержащих фракций из семян масличных культур с применением пароэжекторного теплового насоса установлены рациональные интервалы технологических параметров на каждой стадии производства, обусловленные как экономической целесообразностью, так и получением продуктов высокого качества (таблица 1).

Таблица 1.

Технологические параметры семян масличных культур на различных стадиях технологии

Technological parameters of oilseeds at different stages of technology

Table 1.

|

Параметры |

Characteristic |

Соя | Soy |

Рапс | Canola |

Лен | Flax |

|

Влажность семян, %: начальная конечная |

Seed moisture, %: initial final |

20–23 10–12 |

18–23 7–8 |

30–35 8–9 |

|

Температура, °C: сушильного агента нагревания семян кондиционированного воздуха охлажденной выжимки смешивания выжимки с водой |

Temperature, °C: drying agent heating the seeds conditioned air chilled pomace mixing pomace with water |

90–95 80–85 7–10 12–17 57–60 |

90–95 80–85 7–10 14–15 50–53 |

70–80 60–70 7–10 13–16 55–59 |

|

Влагосодержание, кг/кг: сушильного агента кондиционированного воздуха |

Moisture content, kg / kg: drying agent conditioned air |

0,005– 0,007 0,015– 0,020 |

0,005– 0,008 0,014– 0,019 |

0,006– 0,009 0,017– 0,023 |

|

Скорость, м/с: сушильного агента воздуха в зону охлаждения |

Speed, m / s: drying agent air to cooling zone |

8,5–11,5 5,8–6,0 |

7,8–8,20 6,0–6,2 |

4,0–5,0 3,8–4,5 |

|

Влажность нерастворимой фракции, % |

Moisture insoluble fraction, % |

7–10% |

6–8% |

8–10% |

|

Содержание общего белка, Содержание белков, % к общему белку: сумма растворимых белков нерастворимый белковый остаток |

Total protein content, Protein content, % to total protein: sum of soluble proteins insoluble protein residue |

48,3–49,7 87,1–89,9 9,1–12,9 |

38,2– 40,4 85,8– 90,7 9,3–14,2 |

27,2– 28,5 74,4– 75,9 24,1– 25,6 |

|

Частота вращения дисковой вибромешалки, об/мин |

The rotation frequency of the disk vibromassage, rpm |

200–220 |

185–195 |

190–210 |

|

Амплитуда колебаний дисковой вибромешалки, мм |

The oscillation amplitude of disk vibromassage, mm |

1,5–2,0 |

1,5–2,0 |

1,5–2,0 |

Заключение

рабочих сред, а также за счет организации замкну-

Предлагаемая технология расширяет границы энергоэффективного сопряжения объектов различных температурных потенциалов на основе утилизации и рекуперации вторичных энергоресурсов. При этом в полной мере реализован универсальный подход в создании конкурентоспособной технологии, обеспечивающей выработку тепла и холода для совместно протекающих теплотехнологических процессов. Созданы экологически безопасные условия в реализации технологии за счет применения воды в качестве хладагента, исключая использование токсичных, взрыво- и пожароопасных тых рециркуляционных схем по материальным и энергетическим потокам со значительным снижением отвода вторичных энергоресурсов из схемы тепло-и холодоснабжения. В качестве рабочего тела используется водяной пар с давлением 0,05–0,06 МПа, благодаря чему достигается экономия электроэнергии, которая расходуется только на работу органов управления, насосов хладагента и воды, теплонагревательных элементов парогенератора. Пароэжекторный тепловой насос позволяет снизить удельные энергозатраты на 5–7%, и, как следствие, снизить себестоимость целевых и промежуточных продуктов.

Список литературы Энергосберегающая технология выделения белоксодержащих фракций из масличных семян с применением пароэжекторного теплового насоса

- Кудинов П.И., Щеколдина Т.В., Слизькая А.С. Современное состояние и структура мировых ресурсов растительного белка // Известия вузов. Пищевая технология. 2012. № 5-6. С. 35-38.

- Компанцев Д.В., Попов А.В., Привалов И.М., Степанова Э.Ф. Белковые изоляты из растительного сырья: обзор современного состояния и анализ перспектив развития технологий получения белковых изолятов из растительного сырья // Современные проблемы науки и образования. 2016. № 1. С. 58-69.

- Карабутов В.В., Горшкова Л.М., Лабейко М.А., Федякина З.П. Получение пищевых белковых продуктов из семян и шротов подсолнечника и их использование // Вестник национального технического университета "ХПИ". 2008. Т. 43. С. 9-13.

- Шевцов А.А., Бунин Е.С., Ткач В.В., Сердюкова Н.А. и др. Эффективное внедрение парокомпрессионного теплового насоса в линию комплексной переработки семян масличных культур // Хранение и переработка сельхозсырья. 2018. № 1. С. 60-64.

- Пат. № 2619278, RU, C11B 1/06 (2006.01). Линия производства растительного масла / Фролова Л.Н., Шевцов А.А., Лыткина Л.И., Василенко В.Н., Русина К.Ю. № 2015147604; Заявл. 06.11.2015; Опубл. 15.05.2017, Бюлл. № 14.

- Пат. № 2688467, RU, C11B 1/06. Способ управления линией комплексной переработки семян масличных культур / Шевцов А.А., Ткач В.В., Салтыков С.Н., Сердюкова Н.А., Копылов М.В. № 2018121873; Заявл. 13.06.2018; Опубл. 21.05.2019, Бюлл. № 15.

- Пат. № 2689672, RU, A23L 5/00. Способ комплексной переработки семян сои с выделением белоксодержащих фракций / Четверикова И.В., Шевцов А.А., Ткач В.В., Сердюкова Н.А. № 2018107149; Заявл. 26.02.2018; Опубл. 01.07.2019. Бюлл. № 16.

- Антипов С.Т., Кретов И.Т., Остриков А.Н. и др. Машины и аппараты пищевых производств: в 2 кн.; под ред. В.А. Панфилова. М.: Высшая школа, 2001. 680 с.

- Остриков А.Н. и др. Процессы и аппараты пищевых производств: учеб. для вузов: в 2 кн.; под ред. А.Н. Острикова. Кн. II. СПб.: ГИОРД, 2007. 608 с.

- Бамбушек Е.М., Бухарин Н.Н., Герасимов Е.Д. и др. Тепловые и конструктивные расчеты холодильных машин. М.: Машиностроение, 1987. 423 с.

- Spitler J.D., Gehlin S.E.A. Thermal response testing for ground source heat pump systems-An historical review // Renewable and Sustainable Energy Reviews. 2015. V. 50. P. 1125-1137.

- Renaldi R., Kiprakis A., Friedrich D. An optimisation framework for thermal energy storage integration in a residential heat pump heating system // Applied energy. 2017. V. 186. P. 520-529.