Энергосбережение - условие эффективной работы предприятий черной металлургии

Автор: Смагин Вячеслав Николаевич, Ойленбах Раиса, Smagin vyacheslaV.

Рубрика: Управление социально-экономическими системами

Статья в выпуске: 28 (245), 2011 года.

Бесплатный доступ

Статья посвящена проблемам энергосбережения и управления производственными затратами на предприятиях металлургического комплекса, в том числе на металлургических предприятиях Челябинской области. Обоснована необходимость проведения энерго- и ресурсосберегающей политики производителями металлопродукции, обозначены направления энергосбережения на региональном уровне и уровне предприятий для повышения эффективности их работы.

Энергосбережение, ресурсосбережение, управление затратами, черная металлургия, конкуренция, себестоимость, эффективность металлургического производства

Короткий адрес: https://sciup.org/147155622

IDR: 147155622 | УДК: 658.26:621.31.003.13

Текст научной статьи Энергосбережение - условие эффективной работы предприятий черной металлургии

В современных условиях решение каких-либо технико-экономических задач в первую очередь рассматривается с точки зрения минимальных затрат ресурсов, в том числе и времени, чтобы сосредоточить производственные ресурсы на главных направлениях повышения эффективности производства с целью устойчивого развития предприятия и получения максимальной прибыли. Эта цель достижима при условии направления основных усилий на снижение издержек производства путем экономии и рационального использования всех производственных ресурсов, в том числе и топливно-энергетических. Доля затрат на сырье и материалы, топливо и энергию в общей структуре издержек на предприятиях черной металлургии достигает 70–80 %. В этой связи вопросы управления производственными издержками, в том числе энергозатратами для производителей металлопродукции становятся доминирующими в системе принимаемых ими управленческих решений.

Наиболее важным показателем экономического и промышленного развития России является состояние металлургического комплекса. Удельный вес металлургии в промышленном производстве за последнее время увеличился более чем в 3 раза и составил в 2009 году 17,3 %, в ВВП страны – около 5 %, в экспорте – 14,2 % [5]. Как потребитель продукции и услуг субъектов естественных монополий на металлургию приходится 32 % промышленного потребления электроэнергии, 25 % природного газа, 10 % нефти и нефтепродуктов, ее доля в грузовых железнодорожных перевозках составляет 20 %. Черная металлургия, на долю которой приходится 9,8 % всего промышленного производства, относится к числу базовых отраслей тяжелой индустрии, ее продукция служит основой развития машиностроения и металлообработки, строительства и многих других отраслей народного хозяйства. На долю черной металлургии приходится потребление 16– 20 % продукции угольной промышленности, порядка 4 % – электроэнергетики, около 2,5 % – услуг транспорта. В региональных транспортных и энергосистемах, в разработке месторождений коксую- щегося угля предприятия черной металлургии играют роль основного источника спроса. Металлургия по-прежнему остается ресурсной базой обрабатывающей промышленности. На долю металлургии в обеспечении наполнения материальных затрат в машиностроении (около 40 % внеотраслевых поставок продукции или около 16 % материальных затрат, включая внутриотраслевой оборот в машиностроении), в промышленности строительных материалов (соответственно 25 и 11 %). В строительстве используется около 15,3 % металлургической продукции [1].

Мировой финансово-экономический кризис 2008–2010 гг. существенным образом сказался на работе металлургических предприятий. Спрос со стороны других отраслей материального производства существенно снизился. Процессы сокращения спроса на металлопродукцию на мировых рынках привели к заметному снижению цен и объемов производства, сокращению импорта и ужесточению конкуренции на рынках черного металла (табл. 1). Индекс металлургического производства в 2009 г. по сравнению с 2008 г. составил 86,5 % и превысил индекс промышленного производства (84,0 %) [2]. Однако в 2010 г. ситуация на рынке черных металлов заметно улучшилась и рост объемов металлургического производства составил 11,9 % к уровню 2009 г.

Коэффициент использования производственных мощностей в 2009 г. по сравнению с 2008 г. снизился по стали на 12 %, готовому прокату на 6 %, трубам стальным на 9 %, чугуну на 7 %. Темпы роста цен в металлургическом производстве в 2009 г. были ниже, чем при производстве и распределении электроэнергии, газа и воды, добыче топливно-энергетических полезных ископаемых и на железнодорожном транспорте. Наиболее высокими темпами росли цены производства чугуна и доменных ферросплавов.

Цены на продукцию (услуги) естественных монополий в 2009 г. возросли: на электроэнергию, отпущенную промышленным предприятиям, на 13,5 %, тепловую энергию – на 19,6 %, на грузо- вые железнодорожные перевозки – на 10,6 %. Резкий рост цен вызвал увеличение производственных издержек и снижение платежеспособного спроса потребителей металлопродукции на внутреннем рынке, таких как автомобилестроение, строительство, топливно-энергетический комплекс. Снижение внутреннего потребления в 2009 г. составило: проката черных металлов на 22,1 %, стальных труб на 23,2 %. Для стимулирования внутреннего спроса на металлопродукцию, сохранения и расширения позиций металлургических предприятий и защиту отечественных производителей на внутреннем рынке был разработан и реализован комплекс мер правительственной поддержки металлургии в области таможеннотарифного и нетарифного регулирования, обнулены пошлины на технологическое оборудование, не имеющее аналогов в России.

Предприятия черной металлургии были вынуждены в кризисный период принимать все меры, направленные на удержание рентабельности производства, повышение ликвидности, увеличение доли высокорентабельной продукции в общем объеме продаж, освоение новых рынков сбыта, высвобождая оборотные средства, закрывая неэффективные производства, осваивая новые виды продукции и сокращая издержки производства. В табл. 2 приведена структура затрат на производство чугуна, ферросплавов и стали, а также чугунных и стальных труб в 2009 г. [2].

Доля расходов на сырье и материалы, топливо и энергию, работы и услуги производственного характера, выполненные сторонними организациями, составляют большую часть всех затрат на производство черных металлов. При этом на энер- гетические затраты приходится значительная доля себестоимости металлургической продукции. В последние годы доля этих затрат возросла и в общей (по всем переделам производства) себестоимости готовой продукции составляет 17–25 %. Это вызывает необходимость проведения энерго-, ресурсосберегающих мероприятий в условиях жесткой конкуренции на мировом рынке металлопродукции.

По итогам 2010 г. российские компании черной металлургии показали уверенный выход из кризиса и значительно улучшили свои финансовые показатели и приблизились к уровню 2007 г. Так, чистая выручка ОАО «Мечел» выросла на 69,4 % по отношению к 2009 г., а рост чистой прибыли ОАО «ММК» составил 13 млн долл. Рост финансовых показателей эксперты связывают с удачно сложившейся конъюнктурой рынка в 2010 году за счет роста цен и спроса на продукцию черного металлопроката. Отсюда и рост объемов производства, который отразился на индексе металлургического производства и производства готовых металлических изделий. В январе–ноябре 2010 г. он составил 113,3 % к аналогичному периоду 2009 г., в том числе индекс металлургического производства был отмечен на уровне 113,2 %, производства готовых металлических изделий – 113,6 %. Производство стальных труб в январе–ноябре 2010 г. составило 137,6 % к соответствующему периоду 2009 года или 8226,5 тыс. т. Рост производства стальных труб наблюдался на ОАО «Волжский трубный завод» – 177,3 % (970,0 тыс. т против 547,0 тыс. т в январе–ноябре 2009 г.); ОАО «Челябинский трубопрокатный завод» – 140,9 % (732,3 тыс. т против 519,8 тыс. т); ОАО «Выксунский

Таблица 1

Производство основных видов черных металлов в России, млн т

|

Продукция |

2004 |

2005 |

2006 |

2007 |

2008 |

2009 |

2010 |

|

Чугун |

50,40 |

48,36 |

51,70 |

51,50 |

48,27 |

43,93 |

48,2 |

|

Сталь |

65,60 |

66,30 |

70,80 |

72,40 |

68,71 |

59,16 |

66,3 |

|

Готовый прокат черных металлов |

53,70 |

54,70 |

58,20 |

59,60 |

56,66 |

50,85 |

57,8 |

|

Стальные трубы |

6,00 |

6,70 |

7,90 |

8,70 |

7,77 |

6,65 |

9,15 |

Таблица 2

Структура затрат на производство различных видов металлопродукции

|

Виды затрат |

Затраты на производство чугуна, ферросплавов и стали в 2009 г. |

Затраты на производство чугунных и стальных труб в 2009 г. |

|

Сырье и материалы |

57,6 |

69,5 |

|

Энергия |

3,9 |

2,1 |

|

Топливо |

7,2 |

1,8 |

|

Затраты на оплату труда |

8,4 |

7,5 |

|

Отчисления на социальные нужды |

2,0 |

1,9 |

|

Амортизация основных средств |

4,4 |

3,4 |

|

Прочие затраты |

5,3 |

6,3 |

|

Работы и услуги производственного характера, выполненные сторонними организациями |

5,1 |

6,7 |

металлургический завод» – 132,3 % (1800,2 тыс. т против 1361,0 тыс. т); ОАО «Первоуральский новотрубный завод» – 125,7 % (628,7 тыс. т против 500,2 тыс. т) и в других компаниях. Эксперты прогнозируют увеличение объемов производства и в 2011 году на 8–13 %. Если 2010 год был годом восстановления объемов производства металлопродукции в сравнении с кризисным периодом 2008–2009 гг., то в 2011 году такого роста не ожидается. Для производителей черной металлургии главным останется внутренний рынок, что связано с различными инфраструктурными проектами, реализуемыми в 2011 году [6].

Значимость позиций России на мировом рынке стали в 2009 г. в условиях обострения конкуренции заметно возросла в виду экспортного направления ориентирования отечественной черной металлургии. В 2009 г. общий объем экспорта сырья (железных руд и концентратов, кокса, лома и отходов), ферросплавов, стальных слитков, заготовки и проката составил в стоимостном выражении около 16,0 млрд долл. и сократился по сравнению с 2008 г. на 49,2 %, в том числе объем экспорта в страны дальнего зарубежья – на 47,7 %, в страны СНГ – на 60,1 % [2]. Изменение стоимостного объема экспорта было обусловлено изменением его физических объемов и средних фактических экспортных цен. Так, средние экспортные цены на слитки и заготовку из углеродистой стали снизились в 2009 г. по отношению к 2008 г. на 50,5 %, на железные руды и концентраты – на 50,3 %; чугун – на 42,9 %; листовой прокат – на 44,3 %; ферросплавы – на 35,1 %. В 2010 г. ситуация с экспортом черных металлов значительно улучшилась и рост экспорта составил 3,6 %. Физические объемы экспорта черных металлов в страны дальнего зарубежья увеличились на 3,6 %, в том числе ферросплавов – на 21,4 %.

Общий объем импорта черных металлов в стоимостном выражении снизился в 1,9 раза, в том числе из стран дальнего зарубежья – в 1,7 раза. При этом средние цены на импорт снизились на 23,4 %. Импорт стальных труб в натуральном выражении сократился в 1,6 раза, в том числе из стран дальнего зарубежья – в 2,2 раза. Средние импортные цены на стальные трубы сократились на 16,4 %. Объем импорта черных металлов в 2010 г. вырос на 79,1 %. Крупнейшими импортерами черных металлов российского производства в январе 2010 года стали Иран, Италия и Китай. При этом темпы роста металлургии Китая за счет мер регулирования в 2010 г. снизились, что приведет к сокращению доли Китая в мировом производстве ряда металлов до 44,6 %. Суммарно эти страны обеспечили более 39 % российского экспорта черных металлов. Основные импортные поставки осуществлялись из Украины и Казахстана.

В настоящее время наблюдаются следующие направления в развитии черной металлургии России:

– повышение необходимости в ресурсо-, энергосберегающих технологиях и оборудования, внедрения систем энергетического менеджмента, снижение себестоимости продукции и повышение рентабельности производства;

– усиление региональной направленности производства черных металлов: развитие низких переделов вблизи источников сырья (агломерация, непрерывная разливка стали), развитие высоких переделов (производство готового проката) вблизи потребителей;

– повышение экологических требований к производству металлопродукции;

– повышение требований к уровню автоматизации металлургического производства

Необходимо отметить, что для сохранения своего места на мировом рынке металла, реконструкции и модернизации производства, замены устаревших мощностей, повышения качества выпускаемой продукции и снижения издержек производства все большее значение приобретает вертикальная интеграция предприятий черной металлургии в крупные структуры: холдинги, компании, группы, что обеспечивает целостность всей технологической цепочки производства от добычи руды до производства и сбыта готовой продукции для повышения конкурентоспособности в условиях процесса присоединения России к ВТО. Среди крупнейших интегрированных структур металлургического комплекса, в состав которых входят и предприятия Челябинской области, можно отметить ОАО «Магнитогорский металлургический комбинат», стальную группу «Мечел», ЗАО «Группа Челябинского трубопрокатного завода» и многие другие. При этом снижение издержек производства очевидно будет обеспечиваться за счет сокращения дублирующих инвестиций, размещения части производства в регионах с более низким уровнем оплаты труда, получения кредитов по более низким ставкам, распределения убытков между структурными подразделениями, а значит, за счет уменьшения расходов финансовых, трудовых и материальных ресурсов.

Значительному снижению затрат на производство и энергоемкости металлопродукции, выбросов технологических отходов в окружающую среду, эффективному использованию оборудования, повышению производительности и рентабельности производства способствует строительство мини-заводов (mini-mill) [3]. Энергоемкость производства стального проката на таких заводах в 2,5 раза меньше, а производительность труда в 3–5 раз выше, чем на предприятиях полного металлургического цикла.

Управление затратами металлургического предприятия основано на учете затрат по технологическим переделам, нормировании и анализе использования сырья, топлива, энергии и других материальных и трудовых ресурсов. Такая система управления ресурсами в условиях многостадийного производства металлургической продукции не отражает натуральную структуру расходов конеч- ной продукции. Все сопряженные расходы приходятся на конечный передел. В условиях рыночного механизма хозяйствования необходима систематическая оценка реальной структуры удельных материальных расходов по всей технологической цепочке каждого вида металлопродукции в натуральном, условно-натуральном (для топлива и энергии) и стоимостном выражении. Затраты на изготовление металлопродукции должны включать все статьи себестоимости заводских затрат основных и вспомогательных цехов, т. е. реальные заводские (отраслевые, региональные) удельные расходы.

Определение сопряженных и сквозных расходов сырья, топлива и энергии возможно с помощью межотраслевого баланса. Полученные сквозные расходные коэффициенты материальных и топливно-энергетических ресурсов в натуральном, условном и стоимостном выражении определяют технологическую эффективность целого металлургического цикла предприятия. Экономически эффективная структура производства при этом будет обеспечиваться минимумом альтернативной стоимости металлопродукции при заданной цене сырья, топлива, энергии и инвестиционных вложений. Наличие сквозных показателей расхода сырья, топлива и энергии дает возможность оценить заводскую, отраслевую и народно-хозяйственную материалоемкость и энергоемкость основных видов металлопродукции: стали, проката и труб, а также ферросплавов, тем самым выявить недостатки и конкурентные преимущества технологических изменений в производстве продукции. Такими показателями комплексной оценки эффективности использования ТЭР могут являться заводская энергоемкость, топливоемкость и электроемкость металлургической продукции в тепловых и стоимостных единицах измерения.

Большие объемы потребления ТЭР металлургическими предприятиями (доля энергетических затрат в себестоимости продукции предприятий черной металлургии с полным металлургическим циклом достигает 20–25 % (табл. 3)) ставят перед ними (отраслью) серьезную задачу по изысканию резервов экономии и повышению эффективности их использования, как одному из основных путей снижения себестоимости и повышения конкурентоспособности выпускаемой металлопродукции. В этих целях компанией Siemens VAI Metals Technologies GmbH разработана система управле- ния энергией, отличающаяся гибким комбинированием управляющих модулей предприятия [9]. Структура системы управления энергией включает в себя уровень автоматики и полевых приборов, уровень систем диспетчерского контроля и сбора данных (SCADA), уровень управления данными по энергетике и уровень прогнозирования и оптимизации энергозатрат. Ключевыми факторами экономии энергозатрат являются снижение пиковых нагрузок, максимальное использование часов подачи электроэнергии по сниженным тарифам. Кроме того, система позволяет проводить мониторинг энергозатрат, отнесение их к центрам возникновения затрат, а также мероприятия по снижению выбросов в окружающую среду. Таким образом, система обеспечивает прозрачность общей структуры затрат и оптимизированное использование и распределение энергии на металлургическом предприятии.

Компанией N-SIDE была создана и внедрена на ряде металлургических предприятиях программа оптимизации процессов и источников сырья при производстве стали, получившая название SCOOP (Оптимизация затрат при производстве стали) и значительно сокращающая расходы на единицу готовой продукции. В системе этой программы учитываются не только ценовые характеристики сырья и топлива, но и их металлургическое качество, операционные и логистические ограничения производственных объектов в технологической цепи производства [8].

Стоит отметить, что наряду с большой капи-тало- и фондоемкостью, тесной привязкой к топливно-энергетическим ресурсам металлургические предприятия рассредоточены по территории страны, более 70 % из них являются градообразующими и результаты их работы определяют социальноэкономическую стабильность ряда регионов. К ним можно отнести и Челябинскую область, в структуре промышленности которой большая доля (65,9 %) приходится на металлургию, в том числе 59,3 % – на черную металлургию [7]. Лидирующие позиции по производству стали и готового проката черных металлов (первое место), а также стальных труб (четвертое место) занимает Челябинская область в сравнении с российским уровнем.

Металлургические предприятия, крупнейшими из которых являются ОАО «Магнитогорский металлургический комбинат», ОАО «Мечел» (производители высококачественной стали, прока-

Таблица 3

Доля ТЭР в себестоимости металлургической продукции

|

Вид продукции |

Энергоноситель, % |

|

|

Топливо |

Другие энергозатраты, в том числе эл. энергия |

|

|

Чугун |

43,04 |

10,04 |

|

Сталь |

6,02 |

3,03 |

|

Прокат (заготовка) |

1,21 |

1,05 |

|

Прокат (катанка) |

1,85 |

1,95 |

|

Ферросплавы |

– |

37,7 |

та, чугуна), ЗАО «Группа Челябинский трубопрокатный завод» (производитель стальных электросварных и бесшовных труб из углеродистых, низколегированных и высоколегированных сталей), ОАО «Челябинский электрометаллургический комбинат» (производитель ферросплавов и электродов) производят 27,3 % общероссийского производства чугуна и доменных ферросплавов, 25,8 % стали, 25,2 % готового прокат черных металлов, 9,7 % стальных труб.

Объем отгруженных товаров собственного производства производителей металлургического комплекса в 2009 г. составил 303 564,9 млн руб., что на 54,21 % меньше, чем в 2008 г. (табл. 4).

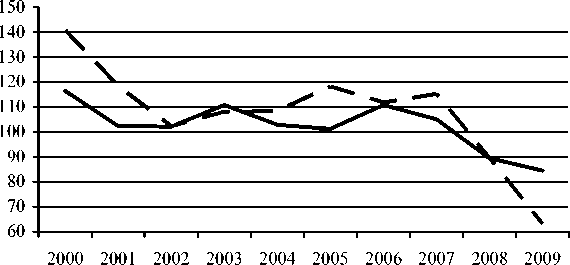

Большая часть отгруженной продукции (72,9 %) приходилась на предприятия, производящие чугун, ферросплавы, сталь, горячекатаный и холоднокатаный листовой прокат. Под влиянием экономического кризиса 2008–2009 гг. уровень использования мощностей по производству большинства видов металлопродукции заметно сни- зился. В 2009 г. мощности по производству стали были загружены на 69,2 %, по выпуску готового проката – на 71,3 %, чугуна – на 87,9 %, стальных труб – на 43,4 %. Отсюда и изменение индекса металлургического производства с 105,0 в 2007 г. до 84,5 в 2009 г. (рис. 1). Поэтому в целях преодоления последствий кризиса на реальный сектор экономики Правительством Челябинской области был утвержден План посткризисных мер, реализация котрого началась уже в 2009 году. Основные направления включают в себя: обеспечение положительной динамики развития промышленности, содействие модернизации производства, содействие в поиске новых рынков сбыта, повышение энергоэффективности экономики Челябинской области.

Среди факторов, сдерживающих развитие металлургического производства, по данным территориального органа Федеральной службы государственной статистики Челябинской области можно отметить: неопределенность экономической си-

Таблица 4

Объем отгруженных товаров собственного производства, выполненных работ и услуг собственными силами металлургического комплекса [4]

|

Металлопродукция |

Объем отгруженных товаров собственного производства, выполненных работ, услуг собственными силами, млрд руб. |

||||

|

2005 |

2006 |

2007 |

2008 |

2009 |

|

|

Металлургическое производство и производство готовых металлических изделий, в том числе: |

263,42 |

321,59 |

413,01 |

468,13 |

303,56 |

|

Металлургическое производство , в т. ч.: |

246,84 |

300,99 |

384,50 |

433,65 |

280,75 |

|

– производство чугуна, ферросплавов, стали и проката |

195,77 |

219,00 |

275,68 |

343,75 |

221,36 |

|

– производство чугунных и стальных труб |

21,34 |

32,20 |

45,94 |

36,98 |

26,78 |

|

– производство прочей продукции |

14,88 |

16,89 |

22,60 |

25,23 |

8,71 |

|

– производство цветных металлов |

13,57 |

31,01 |

37,77 |

23,49 |

20,80 |

|

– производство отливок |

1,28 |

1,89 |

2,50 |

4,20 |

3,10 |

|

Производство готовых металлических изделий |

16,59 |

20,60 |

28,51 |

34,49 |

22,82 |

Металлургическое производство

^^е Производство готовых металлических изделий

Рис. 1. Изменение индексов металлургического производства и производства готовых металлических изделий в Челябинской области [4]

туации, недостаточный спрос на металлопродукцию на внутреннем рынке, недостаток финансовых средств, высокий уровень налоговой нагрузки, высокие проценты по кредитам и другие.

Экспорт продукции черной металлургии в 2009 г. сократился в Бельгию в 32,5 раза, в Тайвань – в 11,9 раза, в Румынию – в 11,4 раза, в Польшу и Германию – в 5,2 раза, в Италию – в 4,1 раза, в ОАЭ – в 3,2 раза, в Японию – в 2,1 раза. Напротив, экспорт в такие страны, как Китай, Израиль, Нидерланды и Республику Корею вырос в среднем на 72,32 %.

К 2009 г. степень износа основных фондов в металлургическом комплексе составил 38,5 %, что на 9,3 % ниже чем в 2005 г. Основным источником возмещения износа основных фондов являлись собственные средства предприятий. За последние три года на развитие металлургического комплекса было инвестировано 56 млрд руб. (2009 г.) или 69–86 %.

Эффективность металлургического производства во многом зависит от действия организационных, технологических и технико-экономических факторов. К организационным факторам можно отнести самостоятельное обеспечение отрасли сырьем, коксом, огнеупорами, обусловливающее большое число переделов и подотраслей; высокий уровень концентрации металлургического производства, что обеспечивает рост производительности труда, снижение трудо- и материалоемкости продукции; высокий уровень комбинирования производства на предприятиях с полным металлургическим циклом, что создает благоприятные условия для более полного использования вторичных энергетических ресурсов, снижение транспортных расходов, улучшение координации между всеми звеньями производственной цепочки.

Технологические факторы связаны с многостадийностью технологии, наличием, помимо основных, большого количества подсобных, вспомогательных и побочных производств; длительности производственного цикла, одновременным вовлечением в переработку больших масс разнообразных видов сырья, полуфабрикатов, вспомогательных материалов, топлива и энергии, что во многом предопределяет высокую материало-, энерго- и электроемкость металлопродукции; протеканием технологических процессов при высоких температурах, давлении. При этом недопустим даже кратковременный перерыв в электроснабжении или изменение взаимосогласованных его параметров и режимов. Сложность комплекса обусловливает множественность факторов, определяющих экономические результаты работы, различия в структуре производственных издержек и требует постоянного совершенствования методов планирования и управления производством.

К числу технико-экономических факторов относятся: значительная фондоемкость металлургических предприятий; большая материалоемкость, что требует организации четкого и бесперебойного материально-технического снабжения производителей металлопродукции; осуществления мероприятий по снижению затрат, связанных со снабжением; специфическая структура издержек производства, которая характеризуется большой долей (до 86,5 %) затрат овеществленного труда, обусловленная высоким техническим уровнем производства и материалоемкостью металлургической продукции. Общая структура производственных затрат на металлургических предприятиях Челябинской области представлена в табл. 5. При этом верхний ряд показателей характеризует металлургическое производство в целом; средний – производство чугуна, ферросплавов и стали; нижний – производство чугунных и стальных труб.

Кризисные явления 2008–2009 гг. существенным образом повлияли на развитие металлургического производства Челябинской области и характеризовались снижением объемов выпуска металлопродукции, что отразилось на уровне затрат на производство. В 2010 г. началось постепенное наращивание объемов производства, которое продолжается и в 2011 г.

Высокая доля затрат на энергию и топливо (см. табл. 2, 3) и ее рост в общей структуре производственных издержек на 3,29 и 4,02 % соответственно согласно табл. 5, во многом обусловлен увеличением топливной составляющей в себестоимости продукции, а также ростом тарифов на электрическую и тепловую энергию, либерализацией цен на электроэнергию, а также изменением системы расчета тарифов. Рост цен на энергоносители увеличил долю энергозатрат в себестоимости товарной металлургической продукции с 7,84 % в 2005 до 15,5 % в 2009 году (см. табл. 5). В этих условиях проведение энергосберегающей политики как на региональном, так и на уровне предприятия становится приоритетным направлением сокращения производственных издержек. Необходимыми мерами в реализации такой политики на областном уровне могут стать:

-

– развитие генерирующих мощностей предприятий металлопродукции Челябинской области, строительство газотурбинных станций;

-

– развитие малой энергетики путем строительства мини-ТЭЦ;

-

– содействие в получении предприятиями выгодных кредитных линий для инвестирования в энергосберегающие проекты;

-

– информационная поддержка в области передовых энерго- и ресурсосберегающих технологий путем создания единого информационного источника в области;

– привлечение целевых иностранных инвестиций на внедрение энергосберегающих технологий и оборудования.

Кроме того, в условиях растущей конкуренции в металлургической отрасли снижение цен на энергоемкую металлопродукцию за счет оптимизации потребления энергетических ресурсов и уменьшения энергетической составляющей из- держек производства является одним из важнейших факторов, определяющих финансовоэкономическое состояние металлургических предприятий и их устойчивое развитие на мировом рынке. Наиболее важными направлениями в осуществлении перманентной энергосберегающей политики, а значит и политики снижения затрат на производство металлопродукции для производителей энергоемких черных металлов становятся:

– применение более современных (менее энергоемких) технологий и энергоэкономичного технологического оборудования;

– выбор тарифов и поставщиков энергоресурсов;

– снижение потребления энергоресурсов за счет совершенствования существующих технологических процессов и режимов работы оборудования путем внедрения модульных систем управления энергией и производственными затратами, мониторинга энергетических затрат и мероприятий по снижению выбросов в окружающую среду;

– совершенствование системы энергетического менеджмента на предприятии;

– увеличение доли собственной выработки электроэнергии (себестоимость выработки электроэнергии на собственных электростанциях в 2– 2,5 раза ниже тарифов на приобретаемую электроэнергию);

– оптимизация энергобаланса предприятия и его подразделений;

– нормирование и прогнозирование потребления энергоресурсов на основе математических моделей;

– использование собственных вторичных ресурсов и вытеснение за счет этого покупных.

Вышеперечисленные направления снижения энергозатрат и повышения эффективности металлургического производства представим в виде структурной схемы решающих факторов энергосбережения (рис. 2).

Усиление роли энергоресурсосбережения на всех уровнях управления экономикой, в том числе на уровне отдельных промышленных предприятий, повлечет за собой изменение экономической оценки энергетической эффективности и общей экономической эффективности производства, учитывающей также эффективность использования производственных фондов и трудовых ресурсов для обеспечения устойчивого развития предприятия с учетом интенсивных факторов роста.

Список литературы Энергосбережение - условие эффективной работы предприятий черной металлургии

- Буданов, И. Проблемы черной металлургии/И. Буданов//Экономист. -2007. -№ 3. -С. 26-37.

- Катунин, В.В. Основные показатели работы черной металлургии России в 2009 г./В.В. Катунин//ОАО «Черметинформация». Бюллетень «Черная металлургия». -2010. -№ 3. -С. 5-24.

- Металлургические мини-заводы: монография/А.Н. Смирнов, В.М. Сафонов, Л.В. Дорохова, А.Ю. Цупрун. -Донецк: Норд-Пресс, 2005. -469 с.

- Металлургическое производство Челябинской области: стат.сб./Челябинскстат. -Челябинск, 2010. -48 с.

- Минпромторг России подводит итоги года в металлургии. -http://www.metalinfo.ru/ru/news/39544

- Предприятия черной металлургии восстановились после кризиса. -http://www.sidero.ru/articles/news/1204111/

- Состояние металлургического комплекса Урала в преддверии вступления России в ВТО/А.Л. Мызин, А.А. Куклин, А.А. Козицын и др.//Экономика региона. -2005. -№ 3. -С. 142-152.

- Шевалье, Ф. SCOOP -Инструмент для минимизации затрат при производстве стали/Ф. Шевалье, И. Гольдблатт//Металлург. -2009. -№ 12.-С. 18-20.

- Bettinger, D. Efficient Energy Use Pays Off/D. Bettinger, F. Hartl//Metals & Mining. -2009. -№ 2. -S. 5-7.